Единая система допусков и посадок (ЕСДП)

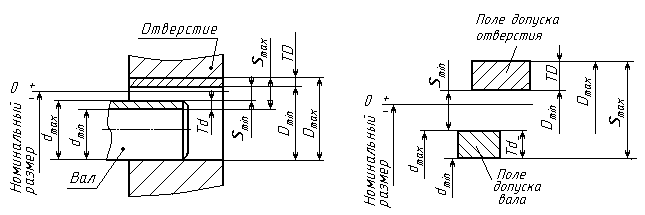

Посадка – характер соединения 2-х деталей, определяемый наличием зазора или натяга.

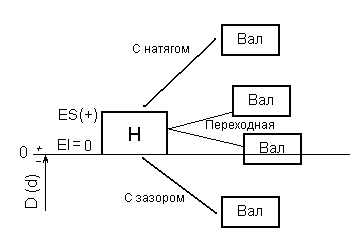

Посадки делятся на: посадки с зазором; с натягом; переходные.

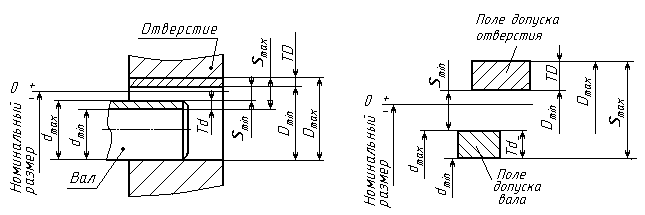

Посадки с зазором

Рисунок - Соединение деталей по посадке с гарантированным зазором

Зазор (S ) – положительная разность между размерами отверстия и вала (для подвижных соединений, неподвижных – с дополнительным креплением)

S = D – d

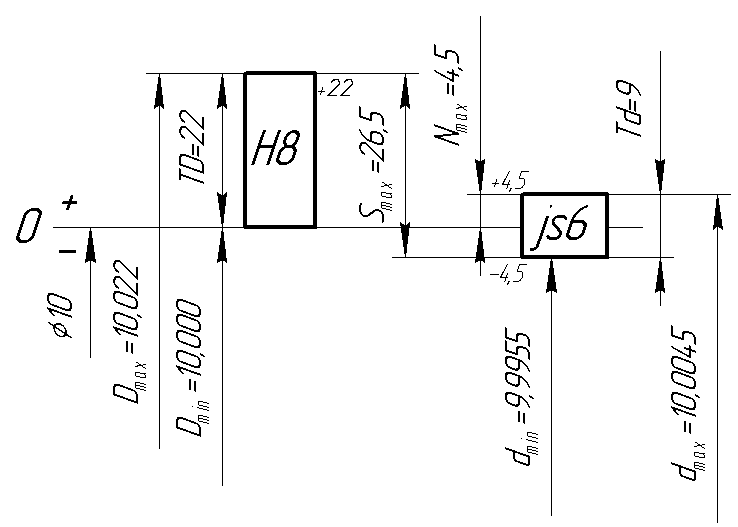

S max = D max – d min

S min = D min – d max

Допуск посадки с зазором:

TS = S max – S min = TD + Td

Средний зазор:

Sm = (S max + S min) /2.

Посадки с натягом

Применяются для получения неподвижных соединений (разъемных – с малым и средним натягом, неразъёмных – с большим натягом).

Рисунок - Соединение деталей по посадке с гарантированным натягом

Натяг ( N ) – положительная разность между размерами вала и отверстия для сборки соединения.

N = d – D; d > D

Поле допуска вала выше поля допуска отверстия.

Номинальный размер для обоих деталей одинаков.

N max = d max-D min

N min = d min-D max

Допуск посадки с натягом

TN = N max-N min = TD+Td

Средний натяг Nm = (N max + N min) /2.

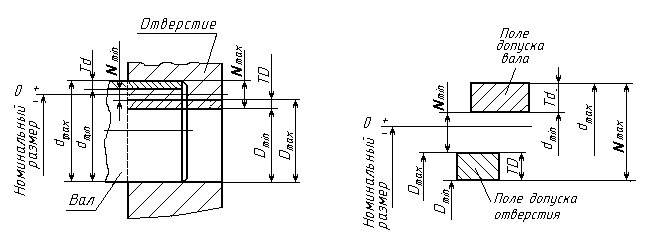

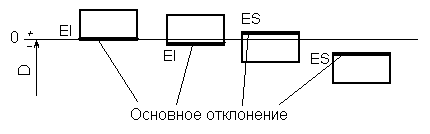

А – с зазором, б – с натягом

Рисунок – Схема расположения полей допусков посадки

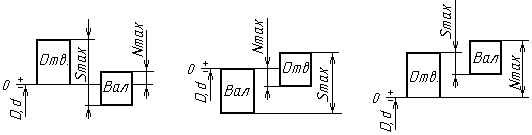

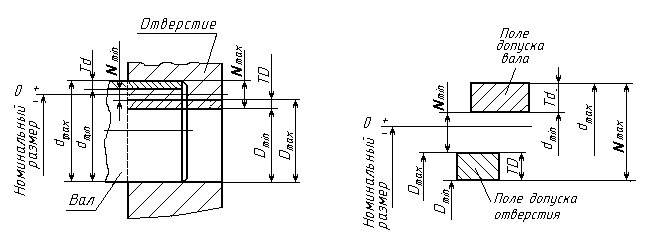

Переходные посадки

Переходной называется посадка, у которой может быть получен либо зазор, либо натяг в соединении 2-х деталей в зависимости от сочетания размера вала и отверстия.

Т. к. действительности большинство деталей, имеют размер, находящейся в средней зоне поля допуска, то как правило, переходные посадки обеспечивают получение небольшого натяга при сборке.

Применяются для образования соединений с высокой точностью центрирования (например, соединение вала с зубчатым колесом с помощью шпонки, установка подшипников качения на вал или в корпус).

Поля допусков вала и отверстия перекрываются при их совмещении.

Примеры схем полей допусков переходных посадок приведены на рисунке.

Рисунок – Схемы полей допусков переходных посадок

S max = D max – d min,

N max = d max – D min.

Допуск переходной посадки

TN(S) = S max + N max

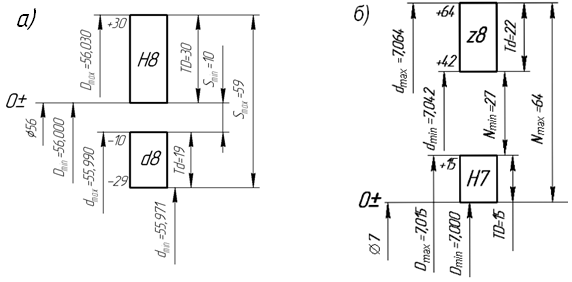

Рисунок– Схема расположения полей допусков переходной посадки Ø10Н8/js7

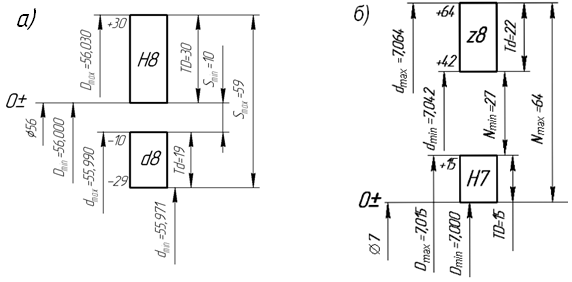

Все посадки могут быть образованы:

- в системе основного отверстия;

- основного вала;

- в несистемные.

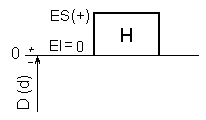

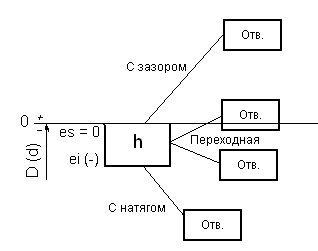

Основное отверстие Н – отверстие, у которого нижнее предельное отклонение равно о (EI = 0) и поле допуска задано в (+) плюс.

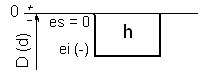

Основной вал h – вал, у которого верхнее отклонение es = 0, а поле допуска задано в минус (-).

Система отверстия – система, в которой различные посадки образуются соединением основного отверстия и не основного вала.

Система вала – система, в которой различные посадки получаются соединением основного вала и не основного отверстия.

Система отверстия имеет преимущественное применение, т.к. она позволяет уменьшить количество режущих инструментов при изготовлении деталей.

Диапазоны размеров

В машиностроении все размеры разбиты на 5 диапазонов:

0,01 … 0,1мм;

0,1 … 1,0 мм;

1,0 … 500 мм – наиболее распространенный;

500 … 10000 мм;

10000 … 31500 мм;

Диапазон от 1,0 до 500 разбит на 13 интервалов:

от 1 до 3; 3…6; 6…10; 10…18; 18…30; 30…50; 50…80; 80…120…и т.д.

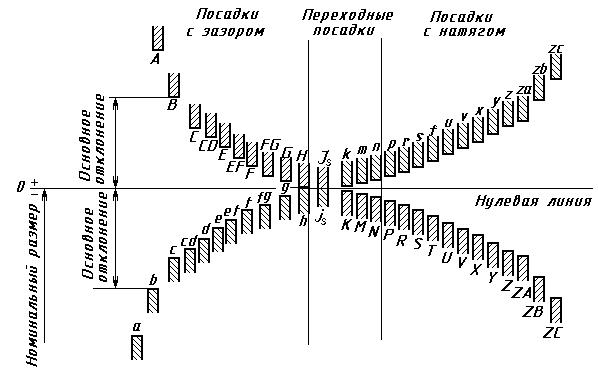

Основные отклонения

Основным называется одно из 2-х отклонений, которое определяет положение поля допуска относительно нулевой линии. Основным является ближайшее к нулевой линии отклонение.

Стандартом установлены 27 основных отклонений для отверстий и 27 основных отклонений для валов.

Основные отклонения отверстий обозначаются большими буквами латинского алфавита, а валов – малыми (см. рисунок).

A, B, C, CD, D, DE, E, F, FG, G, H, Js, K, M, N, P, R, S, TU, V, X, Y, Z, ZA, ZB, ZC.

a, b, c, cd, d, … h, js, k … za, zb, zc.

Рисунок - Основные отклонения валов и отверстий

Поле допуска образуется сочетанием основного отклонения и квалитета точности.

Образование посадок

Сочетание поля допуска основного отверстия Н (система отверстия) с полями допусков валов от а до h обеспечивает получение посадок с зазором, с валами js , к, m , n – переходных и с валами от p до zc – посадок с натягом.

ø 50Н8/f 8; ø50 D 7/ h 7 - с зазором; ø50Н8/ n 8 - переходная; ø50 Н8/ s 8 – с натягом.

В системе вала посадки образуются следующим образом:

h → (A … H) – с зазором

h→ Js, K, M, N – переходные

h→ P … Zc – натягом

Посадки, образованные сочетанием неосновного вала и неосновного отверстия называются внесистемными. Применяются для получения больших значений зазоров и натягов по сравнению с основными посадками (F 7/g 7; D 10/ e 9).

Цилиндрических поверхностей

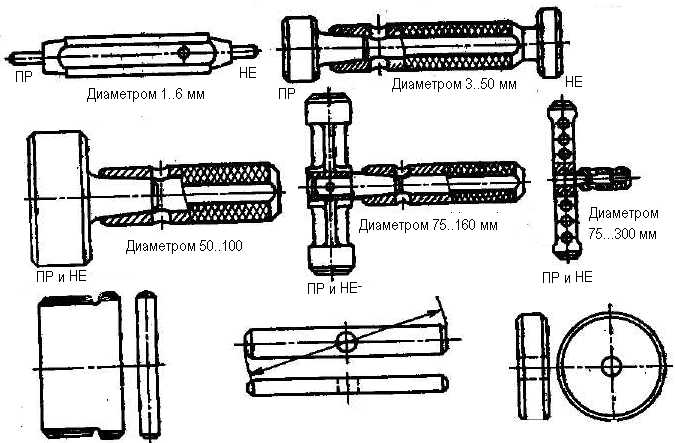

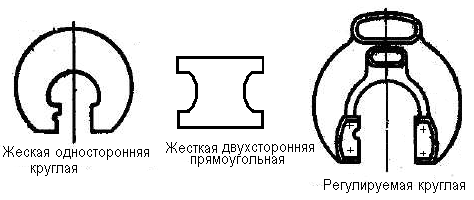

Конструкции калибров

Калибры-пробки

Калибры-скобы

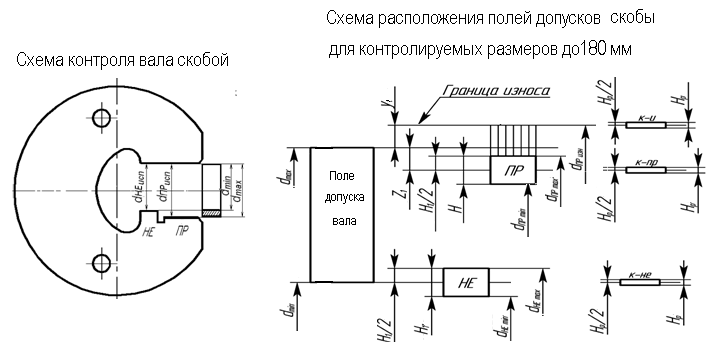

Применяются жесткие и регулируемые скобы. Регулируемые скобы можно настраивать на разные размеры (до 330мм), что позволяет компенсировать износ и использовать одну скобу для контроля размеров, лежащих в определённом интервале. Используются для контроля размеров 8 квалитета и грубее. Менее точные и менее надежные по сравнению с жесткими.

Калибры-пробки

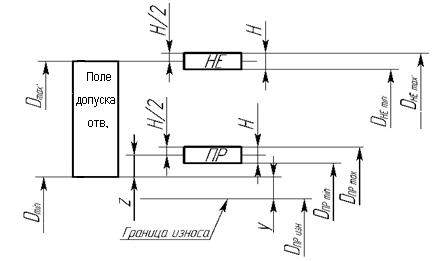

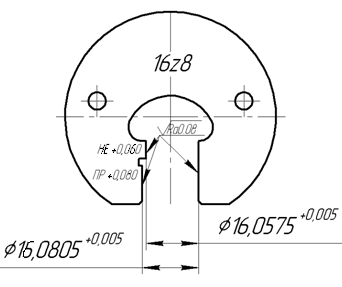

ГОСТ24853-81 на гладкие калибры устанавливает следующие допуски на изготовление:

Н (Н1) – рабочих калибров пробок (скоб)

Нs – тех же калибров, но со сферическими поверхностями

Нp – контрольных калибров

z (z1) - величина смещения середины поля допуска ПР калибра во внутрь поля допуска контролируемого изделия

y (у1) – величина, определяющая выход размера изношенного ПР калибра за предельные размеры детали (граница износа).

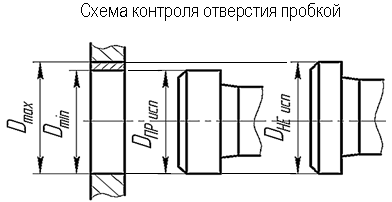

Рисунок – Схема расположения полей допусков калибра-пробки

За номинальный размер ПР калибра пробки принимают минимальный предельный размер контролируемого отверстия, для НЕ калибра пробки – максимальный предельный размер контролируемого отверстия.

Расчет предельных и исполнительных размеров калибров-пробок

D ПР max = D min + z + Н/2

D ПР min = D min + z - Н/2.

Размер предельно изношенной проходной стороны пробки

D ПР изн. = D min – у.

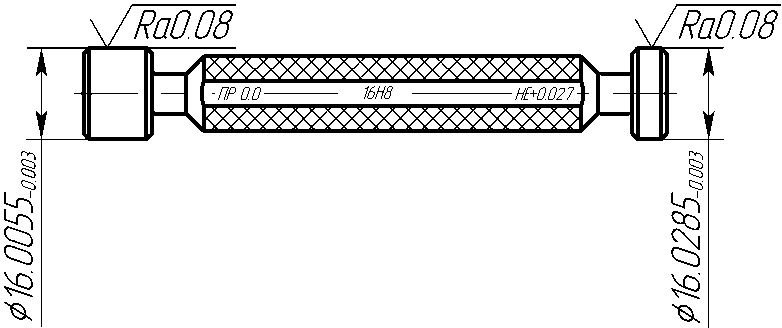

Исполнительный размер – предельный размер по которому изготавливают новый калибр.

DПР исп. = DПРmax –Н.

DПР исп. = DПРmax –Н.

D НЕ max = D max + Н/2;

D НЕ min = D max - Н/2;

D НЕ исп. = DНЕmax- Н.

Рисунок– Эскиз калибра пробки

2) Калибры – скобы

Расчет предельных и исполнительных размеров калибров-скоб

dПР min = dmax – z1 – H1/2

dПР min = dmax – z1 – H1/2

dПР max = dmax – z1 + H1/2

dПР изн. = dmax + y1

dПР исп. = dПР min + Н1

dНЕ min = dmin - H1/2

dНЕ max = dmin + H1/2

dНЕ исп = dНЕ min+ Н1

Рисунок– Эскиз калибра скобы

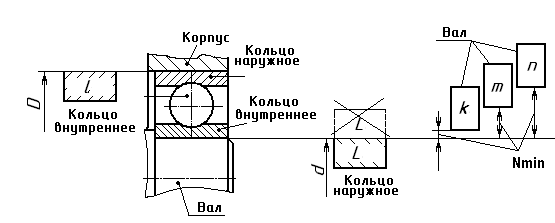

Система допусков и посадок подшипников качения

Посадки подшипников качения

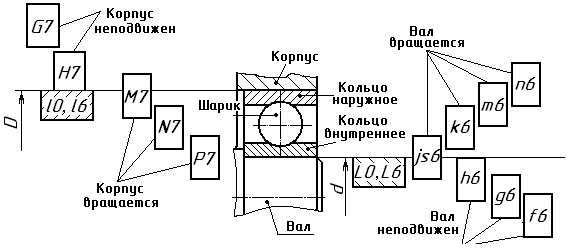

Подшипник является стандартным изделием, поэтому он изготавливается независимо от посадок, по которым будет устанавливаться на вал и в корпус. Это означает, что наружное кольцо подшипника выполняет роль основного вала. Отверстие внутреннего кольца выполняет роль основного отверстия. Но в подшипниках качения это поле допуска расположено не в «+», как у основного отверстия, а в «-». Это сделано для того, чтобы, используя переходные посадки валов k, m, n при установке подшипника на вал обеспечивали небольшие, но гарантированные натяги.

Поля допусков подшипников обозначаются:

- для наружных колец l0, l6, l5, l4, l2

- для внутренних колец L0, L6, L5, L4, L2

Для установки подшипников на вал и в корпус к посадочным поверхностям вала и корпуса предъявляются дополнительные требования, определяемые стандартом

ГОСТ 3325-85:

1) определяется шероховатость поверхности.

2) Допуски на погрешности формы.

3) Допуски на торцевое биение заплечиков вала и корпуса.

4) Точность размеров посадочных поверхностей

| Класс точности подшипников | Квалитет точности отверстия | Квалитет точности вала |

| 0, 6 5, 4 2 | IT 7 IT 6 IT 5 | IT 6 IT 5 IT 4 |

Схема полей допусков подшипников качения 0 и 6 классов точности

Контроль шероховатости

1. Прибором – профилограф-профилометр, который позволяет записать профилограмму и дать количественную оценку по всем 6-ти показателям.

2. Метод сравнения по образцам шероховатости (набор плиток с нанесением различной шероховатости и маркированной по шкале Ra).

Визуально поверхность детали сравнивают с образцами шероховатости.

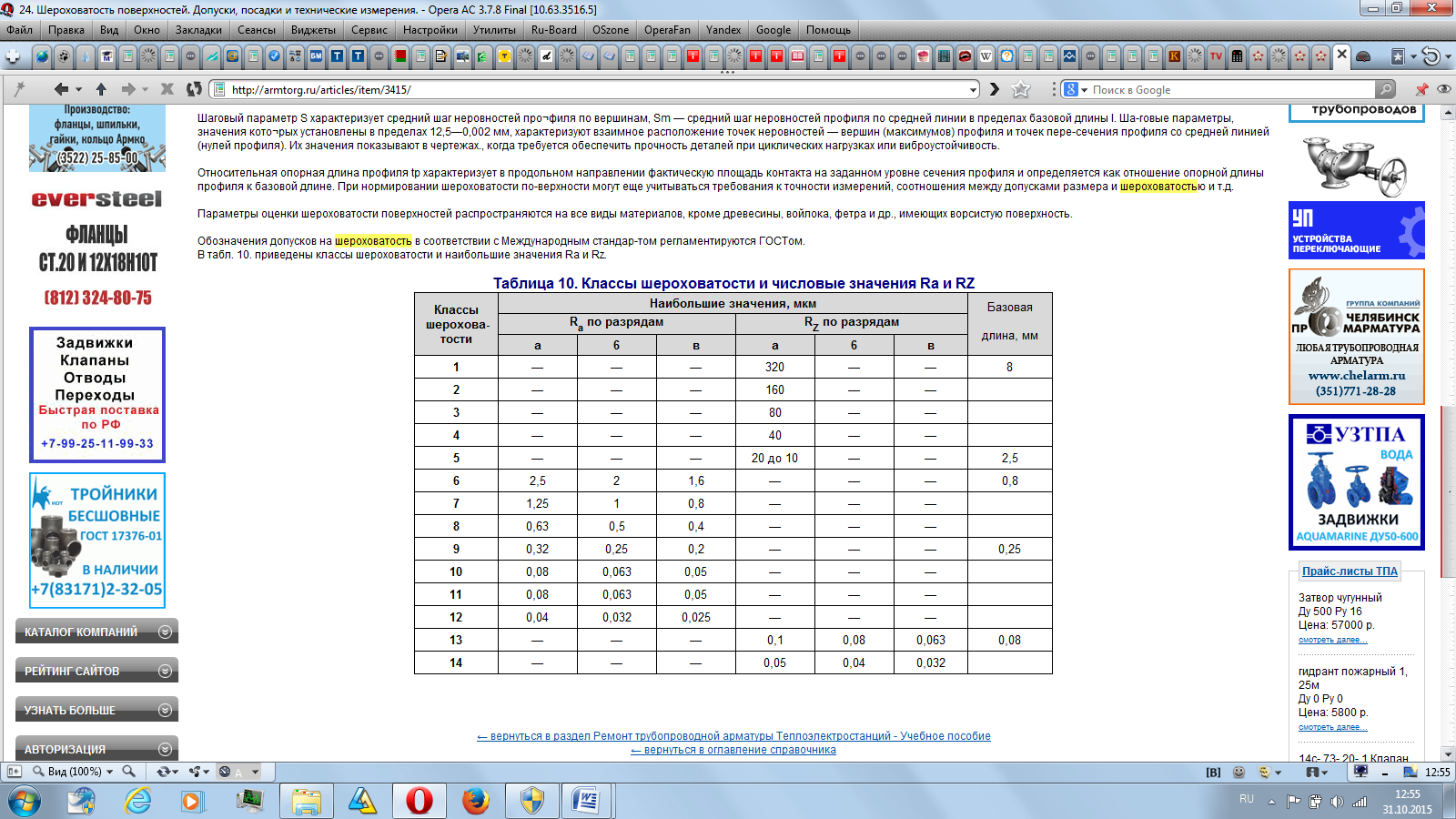

С ГОСТ 1643-81

7 – степень точности по всем трём нормам,

С – вид сопряжения при соответствии с видом допуска на боковой зазор и с классом отклонений межосевого расстояния.

Са / V – 128 ГОСТ1643-81

7 – степень точности по всем нормам,

с – вид сопряжения,

а – вид допуска на боковой зазор,

V – класс отклонений межосевого расстояния,

128 – боковой зазор расчетный.

Решение

1. Первой выбираем степень точности по плавности работы (в обозначении точности зубчатого колеса вторая цифра) по таблице справочника окружной скорости 2м/с соответствует – 8-я степень точности.

| Окружная скорость зубчатого колеса Vокр., м/с | До 2 | Св.2 до 8 | Св.8 до 10 | Св.10 до 15 |

| Степень точности по плавности | 9 | 8 | 7 | 6 |

2.Используя принцип комбинирования норм точности назначаем степень по нормам кинематической точности на 1 грубее, чем по плавности, а по контакту на 1 точнее, т.е.

9 - 8 - 7

3. Вид сопряжения по боковому зазору выбираем по таблице 13 ГОСТ 1643-81 исходя из межосевого расстояния и минимального бокового зазора.

Для прямозубых колес межосевое расстояние определяется как

aw = (Z1 + Z2) × m / 2,

где Z1, Z2 – число зубьев колес передачи.

aw = (32 + 20) × 3 / 2 = 78 мм.,

jn min ≈ 0,01 ∙ m (для тихоходных передач при Vокр. до 3м/с);

jn min ≈ 0,02 ∙ m (для среднескоростных передач при Vокр. 3 / 15м/с) ;

jn min ≈ 0,03 ∙ m (для быстроходных передач Vокр. > 15 м/с).

jn min = 0,01 ∙ 3 = 0,03мм = 30мкм

Вид сопряжения определяем из условия

jn min таб. ≥ jn min

74 > 30мкм.

Ориентировочно боковой зазор можно рассчитать по зависимости

jn min = 0,01 ∙ m (для тихоходных передач, Vокр до 3м/мин);

jn min = 0.02 ∙ m (среднескоростных, Vокр от 3до 15 м/мин);

jn min = 0.03 ∙ m (высокоскоростных, Vокр свыше 15 м/мин).

Точность зубчатого колеса: 9 – 8 – 7 С ГОСТ1643-81.

4. Показатели, определяющие кинематическую точность зубчатого колеса

Все показатели для контроля зубчатых колес делятся на:

- дифференцированные

- комплексные.

Дифференцированные показатели характеризуют только отдельные погрешности изготовления зубчатых колёс. Используются для контроля зубчатых колёс 5 …8 степени точности. При этом по отдельности не используются, а используются попарно.

Комплексные – наиболее полно отражают точность колёс и применяются для контроля колёс 3 … 5 степени.

Комплексные

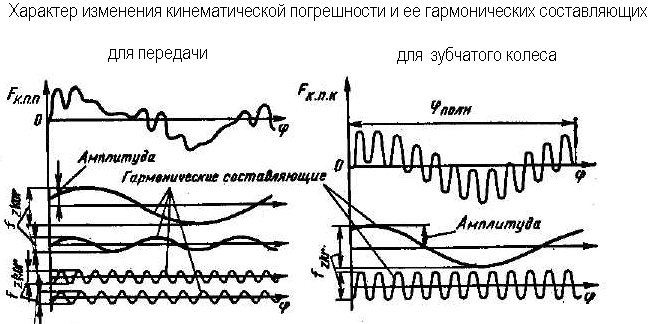

Волнообразный характер диаграммы кинематической погрешности определяется проявлением составляющих погрешностей, которые проявляются с большими частотами за оборот колеса. Эти погрешности вызывают вибрации и шум передачи и являются гармоническими составляющими кинематической погрешности.

1.Циклическая погрешность передачи fzkor – это удвоенная амплитуда гармонической составляющей кинематической погрешности передачи.

Например, погрешность шага и зуба проявляются с частотой, равной числу зубьев.

2.Циклическая погрешность колеса fzkr – удвоенная амплитуда гармонических составляющих кинематической погрешности колеса. Ограничивается допуском fzk.

3.Циклическая погрешность зубцовой частоты fzzor – удвоенная амплитуда гармонической составляющей частоты, которая равна частоте входа зубьев в зацеплении. Ограничивается допуском fzzo .

Циклические погрешности, многократно повторяющиеся за оборотом колеса оказывают наибольшее влияние на плавность работы передачи.

Показатели полноты контакта

Комплексные

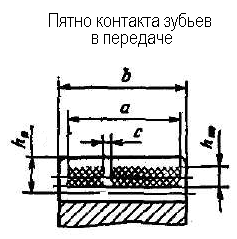

1. Суммарное пятно контакта – часть активной боковой поверхности зуба, на которой располагаются следы прилегания рабочей поверхности зуба парного колеса.

2. По длине зуба: (l - c)Cos β / b ∙100%,

β – угол наклона зуба для косозубого колеса

b – длина зуба

а – расстояние между крайними точками следов прилегания.

По высоте: hm / hp∙100%,

hm – высота следов прилегания.

hp – высота зуба активной боковой поверхности.

Пятно контакта определяется относительными размерами (в %).

Мгновенное пятно контакта – определяется после поворота колеса собранной передачи на полный оборот при мягком торможении.

Дифференцированные

1. Fpxnr – отклонение осевых шагов по нормали.

Предельные отклонения осевых шагов по нормам обозначают:

- верхнее + Fpxn

- нижнее - Fpxn

2. Fkr – суммарная погрешность контактной линии. Допуск Fk.

3. F ß r – погрешность направления зуба. Допуск F ß. Прибор – ходомер.

4. fxr – отклонение от параллельности осей.

fyr – перекос осей. Ограничивается допусками fx и fy.

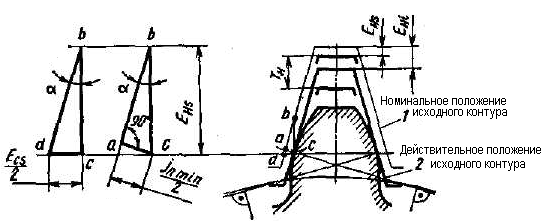

Нормы бокового зазора

Они не определяют точность передачи, а указывают на вид сопряжения.

1.  E н s – наименьшее дополнительное смещение исходного контура (Тн – допуск на него). Зубомер.

E н s – наименьшее дополнительное смещение исходного контура (Тн – допуск на него). Зубомер.

2. Ес s – наименьшее отклонение зуба (Тс – допуск зуба по постоянной хорде). Тангенциальный зубомер.

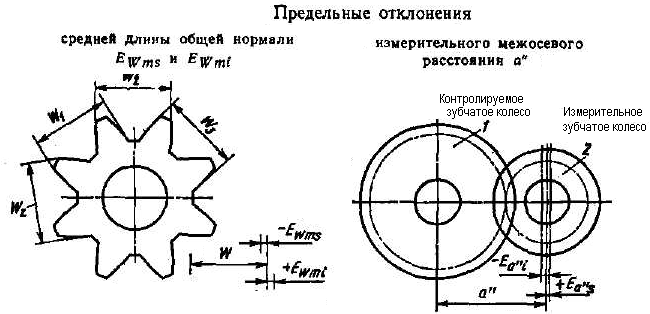

3.  Ewms (Ewmi) – наименьшее отклонение средней длины общей нормали. Нормалемер.

Ewms (Ewmi) – наименьшее отклонение средней длины общей нормали. Нормалемер.

4. Ews (Ewi) – наименьшее отклонение длины общей нормали. Нормалемер.

5. E а// s , E а// i – предельные отклонения измерительного межосевого расстояния. Межцентромер.

Для передачи

jn – боковой зазор – зубомеры, с помощью набора щупов.

Нормирование точности резьбовых соединений

Контроль резьбы

2 метода контроля

1. Комплексный

2. Поэлементный (дифференцированный).

Комплексный осуществляется резьбовыми калибрами. Внутренняя резьба контролируется резьбовыми пробками, а наружная – кольцами.

Для каждой резьбы изготавливают 2 калибра ПР и НЕ. Проходной должен свинчиваться с проверяемой резьбой на всей её длине. Непроходной – не свинчивается.

(Допускается свинчивание до 1…1,5 витков вначале резьбы).

Точные резьбы (метчиков, резьбонакатных головок, резьбовых калибров и др.) проверяют поэлементно, т.е. контролируется шаг, половина угла профиля, средний диаметр. Для этого используются приборы: микроскоп инструментальный, микрометры и специальные проволочки.

Единая система допусков и посадок (ЕСДП)

Посадка – характер соединения 2-х деталей, определяемый наличием зазора или натяга.

Посадки делятся на: посадки с зазором; с натягом; переходные.

Посадки с зазором

Рисунок - Соединение деталей по посадке с гарантированным зазором

Зазор (S ) – положительная разность между размерами отверстия и вала (для подвижных соединений, неподвижных – с дополнительным креплением)

S = D – d

S max = D max – d min

S min = D min – d max

Допуск посадки с зазором:

TS = S max – S min = TD + Td

Средний зазор:

Sm = (S max + S min) /2.

Посадки с натягом

Применяются для получения неподвижных соединений (разъемных – с малым и средним натягом, неразъёмных – с большим натягом).

Рисунок - Соединение деталей по посадке с гарантированным натягом

Натяг ( N ) – положительная разность между размерами вала и отверстия для сборки соединения.

N = d – D; d > D

Поле допуска вала выше поля допуска отверстия.

Номинальный размер для обоих деталей одинаков.

N max = d max-D min

N min = d min-D max

Допуск посадки с натягом

TN = N max-N min = TD+Td

Средний натяг Nm = (N max + N min) /2.

Дата: 2018-12-21, просмотров: 961.