Решают 2 задачи: прямую и обратную.

При прямой задаче по известному исходному звену (его номинальному значению, допуску и предельным отклонениям) определяют номинальные размеры, допуски и предельные отклонения всех составляющих звеньев, задача решается на стадии проектных расчетов. (известно A∆, TA∆, ESA∆, EIA∆

Определяют А1, А2, А3 … Аі, TAі, ESAі, EIAі).

Определяют А1, А2, А3 … Аі, TAі, ESAі, EIAі).

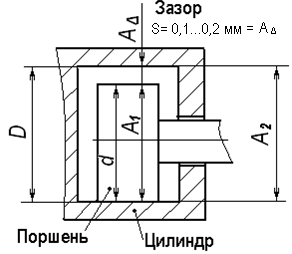

Пример. Из функционального назначения соединения определили, что величина зазора S в паре трения поршень-цилиндр должна быть от 0,1 до 0,2мм, т.е. замыкающее звено можно представить в виде A∆ = 0,1 +0,1.

При решении определяют А1, А2; TA1, TA2; ESA1, EIA1, ESA2, EIA2.

При обратной задаче по известным составляющим звеньям (номинальным размерам, допускам и предельным отклонениям) определяется номинальное значение, допуск и отклонение замыкающего звена.

Известно: Аі, TAі, ESAі, EIAі;

Находят: A∆, TA∆, ESA∆, EIA∆.

Методы достижения точности замыкающего звена

1. Метод полной взаимозаменимости

2. Метод неполной взаимозаменимости

3. Метод групповой взаимозаменимости

4. Регулирования

5. Пригонки

Методы расчета размерных цепей

1. Метод максимума и минимума обеспечивает полную взаимозаменяемость

2. Теоретико-вероятностный метод расчета обеспечивает неполную взаимозаменяемость.

3.Решение размерных цепей методом полной взаимозаменимости ( максимума и минимума)

При методе полной взаимозаменяемости точность замыкающего звена обеспечивается у всех изделий без исключения, без предварительного подбора или пригонки звеньев.

Этот метод еще носит название максимума и минимума, т.к. даже при самых неблагоприятных сочетаниях размеров составляющих звеньев точность замыкающего звена должна обеспечиваться. Сборка изделий заключается в простом соединении деталей и является самой дешевой из всех возможных (время сборки минимально).

Недостатки:

- используется для расчета размерных цепей с количеством звеньев до 5.

- составляющие звенья цепи имеют достаточно малые допуски, что повышает себестоимость изготовления деталей.

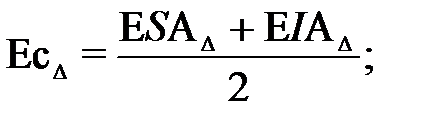

При решении размерных цепей используется понятие координаты середины поля допуска ЕсА∆

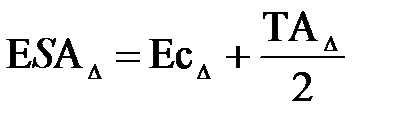

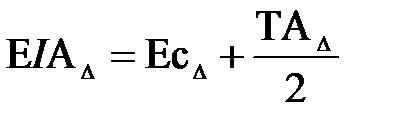

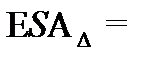

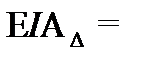

Зная координату середины поля допуска и допуск рассчитывают предельные отклонения замыкающего звена:

;

;

Рассмотрим решение размерной цепи методом полной взаимозаменяемости на конкретном примере. Решаем прямую задачу.

Исходные данные A∆ = 2 +0,45.

1.Составляем схему размерной цепи (по сборочному чертежу машины или узла)

1. Выявляем увеличивающие и уменьшающие звенья.

А1ум., А2ув., А3ув.

2. Записываем параметры замыкающего звена:

- номинальное значение A∆ = 2мм;

- предельные отклонения ESA∆ = +450мкм, EIA∆ = 0мкм;

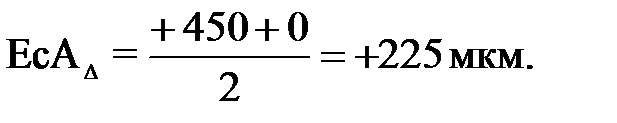

- координата середины поля допуска

3. Устанавливаем (назначаем) номинальные значения всех составляющих звеньев (по сборочному чертежу с учетом масштаба).

А1 = 108 мм; А2 = 40 мм; А3 =70 мм.

4. Проверяем правильность назначения номинальных размеров по уравнению размерной цепи в номиналах.

A ∆ = Σ A і ув. - Σ A і ум. (1)

или

A∆ = (A2 ув. + A3 ув.) – A1 ум.

2 = (40 +70) – 108 = 2 мм,

т.е. номинальные значения составлены правильно.

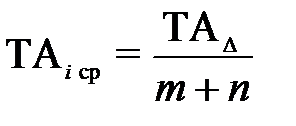

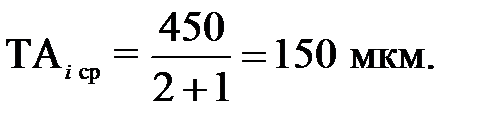

5. Определяем среднюю величину допуска из уравнения:

, (2)

, (2)

где m – количество увеличивающих звеньев цепи,

n – количество уменьшающих звеньев.

6. На все звенья, кроме одного (А1) по таблице допусков назначаем стандартные допуски близкие к расчетному среднему значению ТАіср.=150 мкм с учетом номинальных значений: ТА2 = 160 мкм, ТА3 = 120 мкм.

7. На звено А1 назначаем нестандартный допуск, используя уравнение (3)

ТА∆ = Σ ТА i (3)

ТА∆ = ТА1 + ТА2 + ТА3

450 = ТА1 + 160 + 120; ТА1 = 170 мкм.

9. Для охватывающих звеньев допуск задается в «+»,как для основного отверстия (Н), а для охватываемых в «-», как для основного вала (h). Для размеров деталей типа ступеней в «±» (Js).

Считаем, что А2 и А3 – охватывающие звенья (при отсутствии сборочного чертежа условнопринимаем задание допуска для увеличивающих звеньев в «+», а уменьшающих в «-»), записываем номинальные значения с отклонениями для второго и третьего звена (кроме звена А1):

А2 = 40+0,16; А3 = 70+0,12.

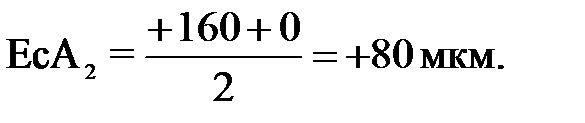

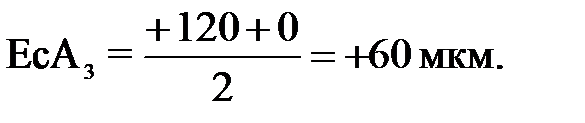

10. Определяем координаты середин полей допусков составляющих звеньев кроме звена А1.

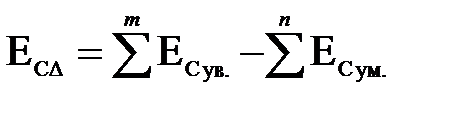

11. Координату середины поля допуска звена А1 определяем из уравнения.

(4)

(4)

ЕсА∆ = (ЕсА2 + ЕсА3) - ЕсА1;

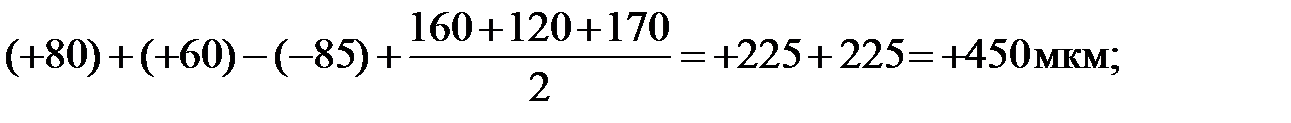

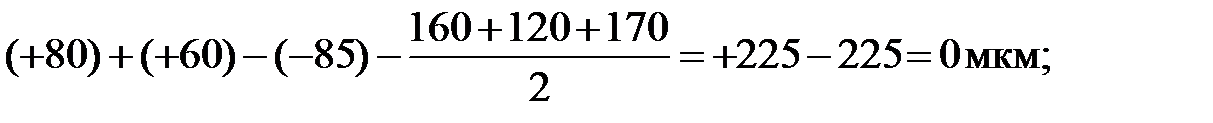

+225 = (+80) + (+60) - ЕсА1; ЕсА1 = +140 – 225 = -85 мкм.

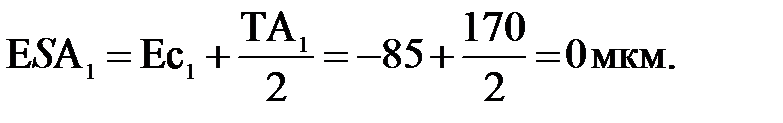

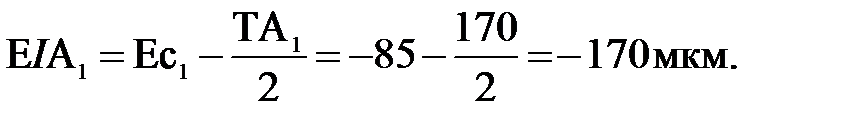

12. Предельные отклонения звена А1

Записываем номинальное значение звена А1 с найденными предельными отклонениями: А1 = 108 -0,17.

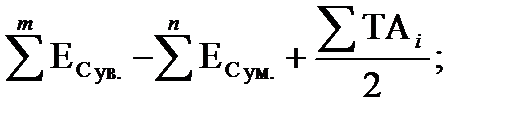

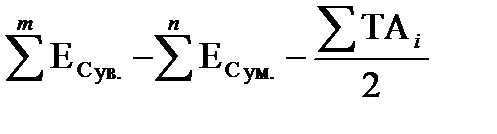

13. Проверку правильности расчетов выполняем по формулам

.

.

EIA∆ =

Проверка показала, что расчетные значения предельных отклонений замыкающего звена равны исходным, следовательно задача решена верно.

Дата: 2018-12-21, просмотров: 761.