При методе максимума-минимума возможно сочетание наибольших увеличивающих звеньев и наименьших уменьшающих звеньев и обратные их сочетания. Такие сочетания маловероятны, т.к. наибольшую вероятность получения имеют размеры в середине поля допуска. Если допустить малую вероятность несоблюдения размеров в пределах допуска, то можно значительно расширить допуски составляющих размеров, т.е. уменьшить себестоимость изготовления деталей.

Сущность метода: при расчете размерной цепи теоретико-вероятностным методом точность замыкающего звена обеспечивается не у всех изделий, а только у заранее обусловленной их части.

Метод основан на том, что при решении учитываются не предельные значения размеров, а вероятность их сочетания.

Количество изделий, у которых возможно необеспечение точности замыкающего звена (брак) называется процентом риска р (1%, 0,12%, 0,27%, 0,01%).

Например, при р = 0,27% у трех размерных цепей из тысячи не обеспечится допуск замыкающего звена А∆ в заданном интервале.

Уравнение размерной цепи в номиналах:

A ∆ = Σ A і ув. - Σ A і ум. (1)

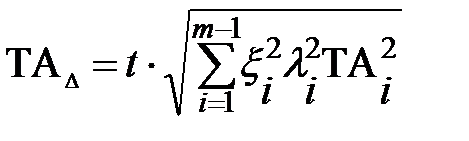

Допуск замыкающего звена:

, (2)

, (2)

где t – коэффициент риска, зависит от процента брака р (выбирается по таблице).

Аi – номинальное значение составляющих звеньев;

ξ i – передаточное отношение i – го звена разменной цепи (в линейных размерных цепях для увеличивающих звеньев ξ = +1, для уменьшающих звеньев ξ = -1);

m – общее число звеньев размерной цепи;

λ2і – коэффициент, учитывающий закон рассеяния размеров (при нормальном законе распределения размеров коэффициент λ2i = 1/9, если закон неизвестен, например, при изготовлении малых партий изделий, то λ2i = 1/3. Если распределение размеров подчиняется закону треугольника, то λ2i = 1/6.)

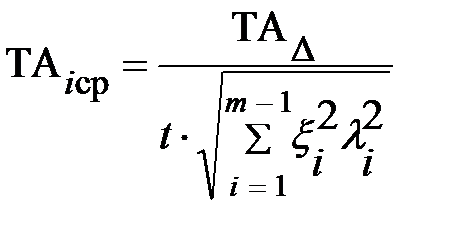

Средний допуск составляющих звеньев:

, (3)

, (3)

Метод применяется для расчета размерных цепей с количеством звеньев не менее 6-ти.

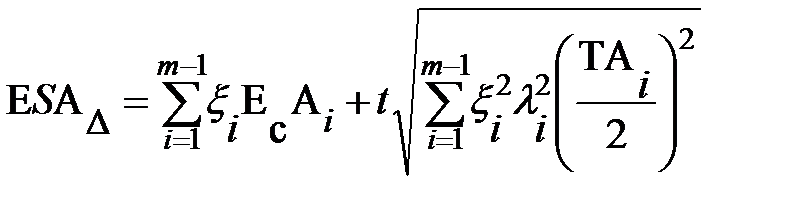

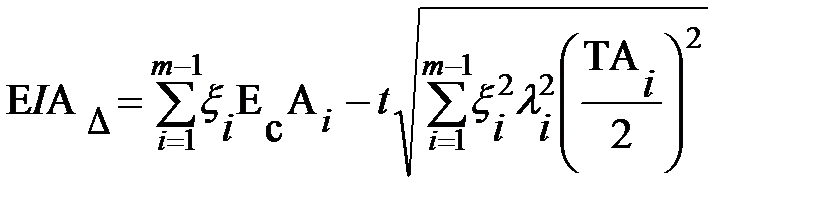

Последовательность решения задачи методом теоретико-вероятностным такая же как при методе максимума и минимума. Проверка производится по следующим зависимостям

;

;

.

.

5. Метод групповой взаимозаменяемости (селективная сборка)

При этом методе точность замыкающего звена обеспечивается за счет включения в размерную цепь звеньев, принадлежащих к одной из групп, на которые они предварительно рассортированы.

Метод применяется при сборке особо точных изделий практически недостижимой методами полной и неполной взаимозаменяемости (шариковые подшипники, плунжерные пары, резьбовые соединения с натягом, соединение палец – шатун – поршень).

Качество звеньев в цепи 3, иногда 4.

Сущность метода: на детали устанавливают увеличенные (в несколько раз, обычно в 3 или 4 раза) допуски. После изготовления все детали сортируются по размерам на группы и затем собираются одноименные группы деталей.

ТА1 и ТА2 – расширенные производственные допуски вала и отверстия.

ТА1 = ТА2; ТА1 гр. = ТА2 гр.;

Преимущества: детали изготавливаются с увеличенными допусками, а изделия собираются с малыми допусками.

Недостатки

- увеличивается трудоёмкость контроля (измеряется каждая деталь)

- требуется дополнительная тара и маркировка

- увеличивается возможность незавершенного производства (такие детали нельзя поставлять по отдельности в качестве запасных частей, только комплектом).

Дата: 2018-12-21, просмотров: 726.