Министерство сельского хозяйства Российской Федерации

Федеральное государственное бюджетное образовательное учреждение

высшего образования

Саратовский государственный аграрный университет

Имени Н.И. Вавилова

Безотходные технологии производства мясных продуктов

Методические указания по выполнению лабораторных работ

Направление подготовки

Продукты питания животного происхождения

Профиль подготовки

Технология мяса и мясных продуктов

Саратов 2017

| Безотходные технологии производства мясных продуктов: методические указания по выполнению лабораторных работ для направлений подготовки 19.03.03 «Продукты питания животного происхождения» / Сост.: Т.М. Гиро // ФГБОУ ВО «Саратовский ГАУ». – Саратов, 2017. – с. Методические указания по выполнению лабораторных работ «Безотходные технологии производства мясных продуктов» составлены в соответствии с программой дисциплины и предназначены для студентов направлений подготовки 19.03.03 «Продукты питания животного происхождения». Методические указания по выполнению лабораторных работ содержит теоретический материал по современным методам проведения научных исследований и направлены на формирование знаний о химическом составе вторичного сырья, принципах безотходной переработки сельскохозяйственного сырья, свойств технических продуктов. |

ВЕДЕНИЕ

Дисциплина «Безотходные технологии производства мясных продуктов» относится к базовой части профессионального цикла.

В ходе освоения дисциплины особое внимание уделяется современным теоретическим взглядам и применению практических методов научных исследований в области пищевых технологий, а также приобретению опыта написания научных работ, подготовке публичных научных выступлений.

Целью освоения дисциплины «Безотходные технологии производства мясных продуктов» является формирование у студентов навыков проведения контроля качества мясного сырья, добавок, материалов, а также технологических полуфабрикатов в процессе производства мясной продукции. В ходе освоения дисциплины особое внимание уделяется современным теоретическим взглядам и применению практических методов научных исследований в области пищевых технологий, а также приобретению опыта написания научных работ, подготовке публичных научных выступлений. Полученные знания и навыки необходимы будущим специалистам в их профессиональной производственной и научной деятельности.

Тема 1. Производство продуктов из вторичного сырья

Цель: изучить способы и методы переработки вторичного сырья и его применение в пищевой промышленности.

Использование крови убойных животных в производстве

Тема 2. КОМПЛЕКСНАЯ ПЕРЕРАБОТКА КОСТИ.

МЕХАНИЧЕСКАЯ ОБВАЛКА КОСТИ: ПРОИЗВОДСТВО ПИЩЕВЫХ БУЛЬОНОВ

Цель: изучить способы комплексной переработки кости и использование ее на пищевые и технические цели.

Технологический процесс комплексной переработки кости на

Непрерывнодействующие установки для извлечения

жира мокрым способом

Пищевой альбумин

При высушивании форменных элементов или крови (стабилизированной или дефибринированной) получают темный пищевой альбумин; светлый пищевой альбумин получают при высушивании в распылительных сушилках плазмы или сыворотки. Его применяют так же, как и плазму, но предварительно растворяют в воде. Для получения раствора, аналогичному по своему составу плазме, на 1 часть альбумина следует брать 6,25 части воды.

Светлый пищевой альбумин можно использовать как заменитель яичного белка в кондитерской промышленности. Считают, что 10 г. светлого альбумина заменяют 1 яйцо.

Сырье для производства светлого пищевого альбумина - плазму или сыворотку можно при необходимости консервировать нашатырным спиртом с таким расчетом, чтобы в ней содержался 1 % аммиака.

Получаемый высушиванием плазмы или сыворотки светлый альбумин изменяется при хранении сравнительно быстро: уже через несколько месяцев начинает снижаться растворимость и появляется посторонний запах и привкус. Темный альбумин, полученный высушиванием дефибринированной или стабилизированной крови, хранится длительное время без изменений первоначальных свойств . Для исключения прогоркания сухого альбумина необходимо из сыворотки перед высушиванием удалить жироподобные вещества .

Причиной нестабильности свежего альбумина, вероятно, служат ферментативные процессы, поскольку он получается высушиванием в распылительных сушилках, где температура нагревания частицы распыленной крови не вызывает инактивации содержащихся в сыворотке ферментов.

Для удлинения срока хранения светлого альбумина, необходимо хранить в герметически укупоренной таре.

Качественные показатели светлого пищевого альбумина.

| Светлый пищевой альбумин. | ||

| Показатели | Высшего сорта | 1 - го сорта |

| Цвет | Светло - желтый | Светло-желтый, допускается розоватый оттенок |

| Содержание влаги в %, не более | 10 | 10 |

| Содержание растворимых белковых веществ ( % ) в пересчете на сухое вещество не менее | 85 | 80 |

| Содержание золы в % не более | 10 | 10 |

Отбор средней пробы.

Для определения качества альбумина от партии отбирают среднюю пробу, для чего вскрывают 5 % упакованных мест, но не менее 5 мест.

Пробы альбумина отбирают чистым сухим щупом по диагонали из каждой вскрытой единицы упаковки. Общий вес средней пробы должен быть не менее 1 кг .

Химические исследования

Определения содержания влаги

Влажность определяют высушиванием навески 2 - 3 г. при температуре 100 - 1050С

до постоянной массы. Первое взвешивание проводят через 3 часа сушки.

Содержание влаги в альбумине определяют (x, % ) по следующей формуле:

Х=(М0 - М1 ) / ( М0 - М2 ) * 100

где М0 -масса бюксы с альбумином до высушивания, г.;

М1 - масса бюксы с альбумином после высушивания, г.;

М2 - масса пустой бюксы, г.

Порядок выполнения работы

Навеску альбумина 5 г, взвешенную с точностью до 0,001 г, растирают в ступке, постепенно добавляя нагретую до 500С. дистиллированную воду. Кристаллический альбумин предварительно измельчают на кофейной мельнице .

Затем раствор количественно переводят в мерную колбу емкостью 250 мл, охлаждают, доводят объем до метки, тщательно перемешивают, фильтруют через ватный фильтр, центрифугируют 15 мин при 3000 об / мин.

Центрифугат фильтруют через бумажный фильтр и пипеткой отмеряют 25 мл в предварительно прокаленный тигель.

Содержание тигля осторожно выпаривают на песчаной бане, высушивают 2 часа в сушильном шкафу при 1200С и взвешивают. Затем в тигель добавляют 15 капель концентрированной серной кислоты и озоляют в муфельной печи .

После охлаждения тигель взвешивают.

Содержание растворимых белковых веществ в пересчете на сухое вещество ( Х , % ) вычисляют по следующей формуле:

Х= (М1 - М2) *250 *100 *100 / 25 * М0 * (100 - W )

где М1- масса тигля с сухим остатком, г.;

М2 - масса тигля с золой, г.;

М0 - масса альбумина, г.;

W - содержание влаги, %

Расхождение между параллельными определениями должно быть не более 1% .

Выход светлого пищевого альбумина составляет 8 % к исходной сыворотке и 8,5 % к плазме, темного - 18 % к дефибринированной крови.

Черный технический альбумин

Черный технический альбумин применяется в основном в фанерной промышленности , где из него готовят клей для склеивания пластов древесины . Преимуществом кровяного клея является его высокая водоупорность . Это происходит потому , что пласты древесины подвергаются горячему прессованию , приводящему к свертыванию ( денатурации ) белков крови . Денатурированные же белки нерастворимы в воде , поэтому они образуют соединяющий слой с большой силой сцепления , неразрушающийся даже при длительном воздействии влаги .

Для получения клея альбумин растворяют в воде в соотношении 1 : 9 и добавляют для увеличения вязкости известковое молоко .При нагревании смеси до температуры 28 - 300С происходит агрегация белковых молекул и связывание их с водой , в результате чего образуется гель . Через 20 - 30 мин после начала нагревания получают вязкий готовый к употреблению клей .

Кровяной клей используют также при производстве мебели , тары и пр . До развития производства синтетических пластических масс черный технический альбумин широко использовали для производства пуговиц и различных технических деталей , особенно изоляционных .

Черный технический альбумин можно получить высушиванием как дифибринированной , так и стабилизированной крови всех видов убойных животных . Для получения высококачественного альбумина важно , чтобы кровь не загрязнялась в процессе сборки содержимым желудочно - кишечного тракта . Высушивать ее , особенно в летнее время надо быстро. Если кровь высушивают в день сбора в распылительных сушилках, то ее не подвергают никакой дополнительной обработке после удаления фибрина или стабилизации .

Кровь не перерабатываемую в день сбора , консервируют. Для консервирования применяют крезол или фенол ,размешивая нужное количество консерванта в воде в отношении 1 : 10 .

При получении альбумина в тазиковых сушилках или путем естественной сушки консервант желательно добавлять даже в том случае , если кровь перерабатывают сразу . Это объясняется тем , что высушивание продолжается сравнительно долго , а температура при этом не достаточно высокая для прекращения жизнедеятельности микроорганизмов . Обычно на 1 тонну крови добавляют 1 -1, 5 кг крезола или фенола . Консервант приливают постепенно при перемешивании крови .

При высушивании в распылительных сушилках получают порошкообразный (пылевидный ) альбумин, а в тазиковых сушилках - кристалличский . Отсев , получающийся при просеивании пылевидого альбумина , выпускают после измельчения отдельной партией , приравнивая его к кристаллическому альбумину .

Тема 4. Требования к качеству и методы исследования кормовой муки

Цель: ознакомиться с требованиями к качеству кормовой муки, методами исследования, провести органолептические и химические исследования муки.

Кровяная мука является основным продуктов из крови, поскольку она обладает стойкостью при хранении и достаточно транспортабельна .

Кровяная мука обладает высокой кормовой ценностью , содержит до 80 % протеинов , коэффициент перевариваемости которых равен 96,0 - 99, 4 % . Для производства кровяной муки используют цельную кровь всех видов убойных животных , не используемую для выработки лечебных , пищевых или технических фабрикатов , а так же фибрин, получающийся в результате дифибринирования крови . Кровяную муку производят методом сушки в различных аппаратах , чаще в вакуум - горизонтальных котлах с паровой рубашкой и мешалкой . Преимуществом сухой крови , содержащей коагулированные белки , по сравнению с той , в которой они сохранили способность растворяться в воде , является ее более низкая гигроскопичность .

Наиболее целесообразно применять для выработки кровяной муки цельную кровь, т . к . каждая из ее фракций имеет свою специфическую ценность : форменные элементы содержат железо , фибрин имеет наиболее благоприятный состав аминокислот , сыворотка богата минеральными солями . Для производства кровяной муки можно использовать в любых соотношениях кровь , фибрин , шлям и не более 5 % кости . Кровь , предназначенная для выработки кормовой и технической продукции , не должна иметь гнилостного запаха и посторонних примесей и должна содержать не менее 10 % сухого остатка . Кровь животных , больных туберкулезом , ящуром ,кровь свиней , подозреваемых на заболевание чумой или рожей , может быть использована на кормовые цели при условии ее переваривания при 100 0С в течении 1 часа . Для производства кормовых продуктов нельзя использовать консервированную кровь .

Требования к качеству кровяной кормовой муки

Кровяная кормовая мука , полученная высушиванием в вакуум - горизонтальных котлах , представляет собой коричневато - красный порошок без комков со специфическим запахом (но не гнилостным или затхлым ) .После просеивания через сито с отверстиями диаметром 3 мм остаток на сите не должен превышать 5 % от общего количества , взятого для просеивания . Кровяная мука не должна содержать механических примесей ( песок , стекло и др. ) , за исключением металлических размером не более 2 мм ( не более 150 г на 1 т муки 1 сорта и не более 200 г на 1 т муки 2 - го сорта , в том числе частиц размером 1, 5 - 2 мм не должно быть более 20 г на 1 т ) . Частицы с острыми краями недопустимы .

В кровяной муке 2 - го сорта , предназначенной для кормления птиц , допустимы металлические примеси в виде мелко растирающейся между пальцами окалины (до 500 г в 1 т продукта ) .

Содержание влаги в муке 1 сорта не должно быть более 9 % , 2 сорта - 11 % , содержание жира соответственно 3 и 5 % ; золы 6 и 10 % ; протеина не менее 81 и 73 % , безазотистых веществ не более 1 и 1 % .

При содержании влаги в муке 1 сорта менее 9 % и в муке 2 сорта менее 11 % химический состав ее пересчитывается на влажность , допускаемую стандартом , по следующей формуле :

Х= а * 100 / b [ 1+ 0,001 ( R - C ) ] ;

где Х - содержание золы , жира или протеина после пересчета в г .;

а - содержание золы , жира или протеина в г . ;

b - навеска муки в г. ;

С - содержание влаги в % ;

R - допустимое по стандарту содержание влаги в % ;

Содержание безазотистых веществ определяют только по требованию потребителя .

Бактериологическое исследование проводят выборочным порядком в сомнительных случаях и при нарушении санитарного режима производства .

Кровяную муку хранят в закрытых прохладных и сухих помещениях .

Исследование кормовой муки

Отбор средней пробы : Пробу для испытаний отбирают щупом от 10 % мест всей партии. После смешания отобранных образцов отвешивают 750 0С муки и из них квартованием получают пробу для химического анализа (около 100 г) . Из оставшейся средней пробы берут 100 г для определения крупности помола и 50 г для определения металломагнитной примеси.

Химические исследования

Определение содержания жира

Повышенное содержание жира в кормовой муке может явиться причиной быстрой ее порчи . Жир быстро окисляется , и мука приобретает прогорклый запах.

Кроме того , повышенное содержание жира в муке уменьшает выход технического жира . Количество жира в муке зависит от состава сырья . Количество жира в шкваре прежде всего зависит от условий прессования . Содержание жира в муке может оказаться повышенным , если к мягкому сырью перед его термической обработкой не было добавлено необходимое количество кости .

Арбитражный метод : Арбитражным методом определения жира является метод Сокслета . Метод основан на извлечении жира из подсушенной навески летучим растворителем (эфиром) в аппарате Сокслета.

Порядок выполнения работы : Для определения содержания жира используют навеску после определения в ней влаги . Сухую навеску переносят количественно в бумажную гильзу и помещают в экстрактор . В приемную колбу , высушенную до постоянной массы , наливают на 2/3 объема растворитель , присоединяют ее к экстрактору и помещают в водяную баню . Пускают воду в холодильник и подогревают баню до 50 - 55 0С Кипение растворителя не должно быть бурным во избежании потерь . Образующиеся пары растворителя поступают в эстрактор , затем в холодильник , конденсируются и по каплям стекают в экстрактор . Когда уровеь эфира в экстракторе становится выше верхнего колена сифона , растворитель стекает в колбу и процесс повторяется . Навеску экстрагируют 6 часов с таким расчетом , чтобы в течении одного часа происходило 5 - 6 сливов растворителя . Когда прцесс экстрагирования закончен , растворитель из приемной колбы отгоняют на водяной бане и оставшийся в колбе жир высушивают при 100 - 105 0С до постоянной массы .Сушат первый раз 1 час , а затем по 30 мин . Содержание жира ( Х , % ) вычисляют по следующей формуле :

Х = (М1 - М2 ) * 100 / М0 ;

где М0- масса кормовой муки , г. ;

М1- масса колбы с жиром , г ;

М2- масса пустой колбы , г .

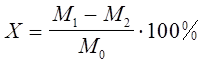

Дляувеличения пропускной способности аппарат Сокслета можно применять несколько упрощенный способ , по которому количество жира определяют по разности между массой гильзы с материалом до эстракции и массой ее после экстракции . При этом способе в эстрактор можно загружать сразу несколько гильз . Этот способ менее точен в виду непостоянства массы бумажной гильзы , обладающей гигроскопичностью . содержание жира ( Х , % ) определяют по следующей формуле :

где М0- масса кормовой муки , взятая для определения влаги , г.;

М1- масса гильзы с кормовой мукой до эстрагирования , г. ;

М2- масса гильзы с кормовой мукой после эстрагирования .

Определение содержания золы

Золу получают после сжигания и прокаливания навески в муфельной печи при температуре 600 - 800 0С . Озоление ведут в фарфоровом тигле .

Порядок выполнения работы : В предварительно прокаленный тигель помещают навеску около 2 г . Сжигание вначале необходимо производить при слабом нагреве . Первое взвешивание проводят через 1,5 часа , а последующие - через 30 минут .

Количество золы ( Х , % ) вычисляют по формуле :

Х = ( М1 - М2 ) * 100 / ( М0 - М2 ) ;

где М0- масса тигля с кормовой мукой , г . ;

М1- масса тигля с золой , г . ;

М2- масса пустого тигля , г .

ИССЛЕДОВАНИЯ ПИЩЕВЫХ ЖИРОВ

Для выработки пищевых жиров используется жиросырье, полученное при разделке туш, признанных санитарно-ветеринарной экспертизой пригодными для употребления в пищу.

Жиросырье не должно содержать сгустков крови, прирезей мышечной ткани, кишок, желез и не должно быть загрязнено содержимым желудочно-кишечного тракта. Хранившееся жиросырье с признаками микробиологической или окислительной порчи для производства пищевых жиров не допускается. Для получения костного пищевого жира интервал времени между обвалкой и вытопкой не должен превышать 4-6 часов.

Вид и сортность пищевых жиров устанавливается в соответствии с требованиями, приведенными в таблице 1.

Причины отклонений показателей качества жира от оптимальных значений могут быть связаны с условиями и режимными параметрами сбора, предварительной обработки и вытопки жиросырья, очистки и хранения вытопленного жира.

ХИМИЧЕСКИЕ ИССЛЕДОВАНИЯ

Определение йодистого числа

Порядок выполнения работы йодное число определяют в навеске жира (около 0,6 г), повышенной с точностью до 0,0002 г, которую вносят в коническую колбу с притертой пробкой, приливают 15 мл хлороформа и 25 мл раствора Гюбля. Закрывают колбу, смачивая пробку раствором йодистого калия, осторожно перемешивают содержимое ее и помещают на 18 часов в темное место при температуре около 20 С.

Одновременно ставят контрольный опыт без жира. Перед титрованием приливают в колбу 15мл 20%-ного раствора йодистого калия и 100 мл воды; взбалтывают, титруют 0,1н раствором тиосульфата натрия до светло-желтой окраски, после чего добавляют 1 мл 1%-ного раствора крахмала и продолжают титровать до обесцвечивания раствора. Аналогичным образом титруют контрольную пробу.

Йодное число, показывающее количество граммов йода, присоединившееся к 100 гр жира, вычисляют по формуле:

X=(V-V1)*K*0,01269*100/а,

где V- количество 0,1н раствора тиосульфата натрия, израсходованное на титрование контрольной пробы, мл;

V1- количество 0,1н раствора тиосульфата натрия, израсходованное на титрование основного опыта, мл;

а- навеска жира, гр;

К- поправочный коэффициент к 0,1н раствору тиосульфата натрия;

0,01269- количество граммов йода, соответствующее 1мл 0,1н раствора тиосульфата натрия.

Расхождение между параллельными определениями не должно превышать 0.6%.

Раствор Гюбля готовят следующим образом: смешивают в равных объёмах раствор 25гр йода в 500мл 95%-ного спирта и раствор 30 гр сулемы в 500 мл 95%-ного спирта. Растворы хранят отдельно в склянках из темного стекла с притертыми пробками и смешивают за двое суток до анализа жира.

Вопросы для самоконтроля

1. Органолептические свойства пищевых жиров

2. Методы исследования пищевых жиров

3. Методы исследования технических жиров

Список литературы

1. Рогов, И.А. Технология мяса и мясных продуктов. – Т. 1. Общая технология мяса [Текст]/ И.А. Рогов, А.Г. Забашта, Г.П. Казюлин – М.: Колос С, 2009. – 565 с. ISBN 978-5-9532-0643-3 (Кн. 1) ISBN 978-5-9532-0538-2.

2. Кайм Г. Технология переработки мяса. Немецкая практика [Текст]/ пер. с нем. Г.В. Соловьевой, А.А. Куреленкова. СПб.: Профессия, 2008. 488 с. ISBN 5-93913-088-7.

3. Данилова Н.С. Физико-химические и биохимические основы производства мяса и мясных продуктов [Текст]/Н.С. Данилова - М.: Колос, 2008. 280 с. IBSN 978-59532-0513-9.

Технологическая схема

1. Приемка мяса

2. Измельчение

3. Варка

4. Варка вываренного мяса

5. Приготовление гидролизата

6. Кислотный гидролиз мяса

7. Нейтрализация

8. Фильтрация

9. Упаривание

10. Сушка

11. Дробление

12. Перемешивание

13. Фасование

14. Упаковывание

15. Маркировка

По второму способу шейные, поясничные и спинные позвонки с отпиленными ребрами, полученные после обвалки парной, остывшей, охлажденной и мороженой говядины, загружают по видам в перфорированный барабан и промывают водопроводной водой температурой 15-20 °С. промытую кость загружают в уотел с паровой рубашкой, заливают водой и варят в течение 2 ч при 95-98 °С. Бульон из котла сливают в емкости и отстаивают 2-3 ч при 80-90 °С. Полученный осадок сливают через кран, смонтированный на дне емкости. Отстоявшийся бульон обезжиривают и используют для выработки мясных концентратов. После слива бульона в котел заливают горячую воду, доводят ее до кипения и продолжают варку кости при 95-98 °С в течение 1-1,5 ч. По окончании процесса термообработки кость выгружают из котла и на специальном оребренном барабане отделяют мякотную ткань (мясигу) от кости. Отделенное от кости вареное мясо разбирают, измельчают на волчке с диаметром отверстий решетки 16-20 мм и направляют на получение гидролизата.

Очищенную и поваренную кость передают на клеежелатиновое производство. Полученный мясной бульон после двукратной варки мяса и варки кости во избежание закисания постоянно подогревают в котленако- пителе до 70-80 °С, отстаивают и фильтруют на нутч-фильтре через три слоя ткани: бельтинг, сукно и байку.

Нутч-фильтр представляет собой наиболее простой фильтр периодического действия, работающий под вакуумом или давлением. В промышленности распространен нутч-фильрт, работающий под вакуумом, который изготавливают в виде прямоугольного или цилиндрического открытого резервуара, эмалированного изнутри, с плоским или выпуклым дном, над которым на некотором расстоянии находится ложное дно, предназначенное для фиксирования горизонтальных фильтров.

Мясной бульон после отстаивания заливают в фильтр сверху и в пространстве под ложным дном создают вакуум. В результате жидкая фаза - бульон проходит через фильтр и удалятся из нутч-фильтра, а твердая фаза - остатки мяса, жир в виде осадка накапливается на фильтре. Отфильтрованный бульон перекачивают по линии, соединяющейся с вакуум- насосом, в эмалированные вакуум-сушильные шкафы для упаривания. Сушка в вакуум-сушильных шкафах происходит при пониженной температуре и отсутствии кислорода воздуха, поэтому, с одной стороны, нет перегрева материала, с другой - высушиваемые материалы не окисляются.

Вакуум-сушильный шкаф состоит из прямоугольной камеры, закрывающейся с торцов крышками. Передняя крышка проворачивается на шарнирном кронштейне и крепится перед началом работы четырьмя откидными болтами. Внутри шкафа установлены нагревательные плиты, обогреваемые паром. Противни с отфильтрованным бульоном устанавливают непосредственно на плиты.

В некоторых вакуум-сушильных шкафах камеры обогреваются с использованием паровой рубашки. Шкафы снабжены штуцерами для подвода пара, вывода конденсата, соединения с вакуум-линией и атмосферой. Аппарат работает периодически. При упаривании мясных бульонов их наливают на противни слоем 1-1,5 см и при температуре 37-40 °С в течение 10-12 ч проводят обезвоживание.

Упаренный бульон с содержанием сухого остатка 35-50% сливают в промежуточную емкость и направляют на охлаждение. Выход упаренного бульона составляет 9-10% к массе мяса. Качество полученного упаренного бульона контролируют, отбирая пробы для определения содержания сухого остатка и величины кислотного числа.

Приготовление гидролизата. Мясной фарш (потерявший при варке в котлах 50% первоначальной массы) заливают холодной водой (1:1), перемешивают и по вакуумной линии перекачивают в реактор. Реактор представляет собой стальной, эмалированный изнутри сосуд, работающий под давлением до 3*105Па, оснащенный паровой рубашкой и мешалкой.

В реакторе вываренный мясной фарш, смешанный с водой, заливают 40 кг химически чистой соляной кислоты (удельная масса 1,19) из расчета на 100 кг фарша и 100 л воды и проводят гидролиз при температуре 100-102 °С и давлении 1,5-2-104 Па в течение 24-27 ч. В процессе гидролиза компоненты периодически (через каждый час) перемешивают в реакторе мешалкой либо сжатым воздухом, подаваемым в донное пространство аппарата. В некоторых случаях для ускорения гидролиза процесс проводят при 115-120 °С и избыточном давлении 1,2-1,9-103 Па. При этом гидролиз протекает в течение 3 ч.

Цель кислотного гидролиза - расщепить белки мяса до полипептидов и аминокислот и таким образом увеличить усвояемость мясного концентрата. Готовый гидролизат перекачивают в эмалированные чаны и охлаждают до 60-70 °С.

Нейтрализация, фильтрация и упаривание гидролизата. Нейтрализацию проводят при снижении pH (кислотности) гидролизата в два этапа.

На первом этапе в гидролизат для нейтрализации добавляют бикарбонат натрия в количестве 10%) к объему. При этом pH гидролизата составляет 3,5. Продолжительность первого этапа при перемешивании 1,5 ч. После первичной нейтрализации гидролизат перекачивают насосом в емкость-накопитель, откуда он самотеком поступает в нутч-фильтр и фильтруется через бельтинг-сукно грубой очистки.

Профильтрованный гидролизат дополнительно нейтрализуют бикарбонатом натрия до pH 6,3-6,4. Для осветления его засыпают активированным гранулированным углем марки БАУ в количестве 25' и отстаивают в течение 6 ч. Отстоявшийся гидролизат вновь фильтруют и готовый подают на упаривание, предварительно проверив pH.

Гидролизат упаривают в вакуум-шкафах, используемых для концентрирования бульонов, при 40-50 °С до содержания сухого остатка в гидролизате 75-80%. Выход упаренного гидролизата к массе вываренного мяса составляет 23-255, к массе сырого мяса 40%. Для контроля за ведением процесса в упаренном гидролизате определяют pH, содержание сухого остатка и поваренной соли.

Приготовление ароматизированного жира

Ароматизированный жир приготавливают путем тепловой обработки жира топленого говяжьего высшего сорта с добавлением свежих петрушки, сельдерея и укропа. Пряную зелень предварительно промывают в холодной воде, измельчают и загружают в котел. Добавляют жир (в соотношении 1:3 к зелени) и заливают водой (в соотношении 1:1 к жиру). Содержимое стола нагревают и варят при слабом кипении в течение 2-3 ч. В процессе нагрева жир эмульгируется, поглощает запах пряностей и приобретает приятный вкус. По окончании тепловой обработки содежжимое котла отстаивают в течение 4-5 ч. Затем жир собирают в отстойник, отстаивают 6-7 ч и фильтруют через марлю и сито.

При изготовлении ароматизированного жира для пасты и соусов к петрушке, укропу добавляют душистый перец и лавровый лист. Допускается замена натуральных пряностей экстрактами. Выход ароматизированного жира к массе сырья составляет 20%. Хранят готовый жир в бочках в холодильных камерах.

Приготовление концентрата. При изготовлении порошкообразного концентрата и кубиков упаренный бульон (25%) и гидролизат (50%) с добавлением соли (25%) перемешивают в мешалке и полученную массу разливают тонким слоем (до 2 см) на протвини. Протвйни размещают в вакуумном сушильном шкафу, где массу при температуре 45-50 °С сушат до содержания влаги 3,5%о. Выход сухого порошка 70%> к массе упаренного бульона и гидролдизата.

Полученную пористую сухую массу светло-коричневого цвета измельчают на дробильной машине.

К сухой порошкообразной массе добавляют предварительно расплавленный жир (7-8%) и сахарный песок (6-7%), тщательно перемешивают в мешалке и после бактериологического контроля направляют на фасовку в пакеты либо для выработки бульонных кубиков. При приготовлении пасты для соусов упаренный бульон (18%> при сухом веществе 35-40%о) и гидролизат (48%> при сухом веществе 75-80%) взвешивают, загружают в мешалку и добавляют соль (20%), сахарный песок (5%), предварительно расплавленный ароматизированный жир (9%) и тщательно перемешивают в течение 4-5 мин. Готовая паста поступает на фасование.

Фасование, упаковывание, маркировка и хранение. Пасту для соусов фасуют в алюминиевые трубы массой по 90-100 г. Порошкообразный концентрат для бульонов фасуют в пакеты, бумагу-полиэтилен по 100 г. допускается упаковка порошкообразного концентрата для бульона массой 2,5-10 кг в пакеты из полимерной дублированной пленки ПЦ-2 (полиэтилен- целофан). При производстве бульонных кубиков полученную сухую порошкообразную массу таблетируют на специальном прессовальном автомате ротационного типа кубиками размером 14x14 мм и массой 4±0,2 г.

В ротационном прессе станина является опорой неподвижной оси, служащей осью поворота всех вращающихся деталей. Материал прессуется двумя пуансонами - нижним и верхним, сходящимися в матрице. Матрица и пуансоны - сменные детали, от их размеров и формы зависят размеры и форма кубиков или таблеток. Их устанавливают в столе, получающем вращение от двигателя через червяк и червячную шестерню, прикрепленную к столу. Каждый верхний пуансон соединен с проводком через пластину, причем нижний срез проводка скользит по неподвижной направляющей, верхняя поверхность которой сообщает пуансонам требуемые осевые смещения за время полного оборота стола. Нижние пуансоны совместно с верхними прессуют порошок, поданный в матрицу, и вытесняют отформованный кубик на поверхность стола для отвода ее в течку, причем головки нижних пуансонов скользят по направляющей, профиль которой обеспечивает требуемое осевое смещение их.

В момент окончательного формования кубика под головки пуансонов подходят нажимные ролики, создающие требуемую степень давления прессования. Размеры кубика или таблеток определяются формой отверстия в матрице, а размеры по толщине - изменением положением направляющей. Материал, подлежащий прессованию, подают в бункер, нижний торец которого открыт и скользит по зеркалу стола. При вращении последнего порошок заполняет свободное пространство в матрице. На столе устанавливают от 10 до 13 пар пуансонов. За один оборот каждая пара пуансонов может произвести одно или два прессования. В последнем случае пресс снабжают двумя питающими бункерами и двумя течками для отвода кубиков.

Каждый кубик после штамповки завертывают в кашированную фольгу или двойной пергамент. Концы фольги перекрывают друг друга, образуя плотный замок. Затем кубик оклеивают красочной бандеролью с надписью «Мясные бульонные кубки, изготовлены из сырья лучшего качества. Растворить в стакане кипятка». После этого кубики вручную укладывают в красочно оформленные штампованные коробки по 10 шт. На жестяной коробке литографическим способом наносят сверху на крышке «Мясные кубики 10 шт.», а на нижней стороне коробки способ употребления и условия хранения.

Жестяные коробки с бульонными кубиками укладывают в предварительно выстланные оберточной бумагой плотные сухие деревянные ящики вместимостью 200 коробок (2000 кубиков). В каждый ящик вкладывают или наклеивают на него этикетку с указанием товарного знака, наименования продукции, количества коробок, номера партии, номера стандарта, даты выработки, срока хранения, упаковщика.

Бульонные кубики гидроскопичны, поэтому их хранят в чистом, хорошо проветриваемом помещении с относительной влажностью воздуха не более 80%, при температуре от 10 до 17 °С не более 4 мес. При аналогичных условиях срок хранения пасты для соусов - не более 1 мес., а порошкообразного концентрата - 3 мес. Транспортируют мясные концентраты в закрытом автотранспорте.

ТЕХНОЛОГИЯ БУЛЬОННЫХ КОНЦЕНТРАТОВ

Сухой мясной экстракт готовят из смеси мясного бульона, получаемого при баланшировании говядины, предназначенной для изготовления консервов детского питания “Малыш”, и бульона от варки трубчатых костей. Собранный бульон фильтруют, отдаляя грубые включения, и сепарируют, при этом обезжиривая. Процесс сепарирования ведут при 80-95 °С. Очищенный бульон-раствор азотистых веществ с содержанием сухих веществ 2-3% концентрируют, выпаривая в вакуум- сушильных аппаратах либо в вакуум-выпарных установках. В последнем случае сушкЗ бульона происходит в тонком слое (в виде пленки). Вакуум- выпаривание осуществляют при 37-40 °С до содержания сухих веществ 12- 14%. Концентрированный бульон подогревают до 80-90 °С, вновь фильтруют и окончательно высушивают на распылительных сушилках (температура на входе 130-150 °С, давление на форсунке 0,5-0,6 МПа, разрежение в камере 0,01-0,02 МПа). Высушенный продукт содержит 95- 97% сухих веществ, в дальнейшем его можно использовать для производства как сухого мясного экстракта, так и сухого мясного бульона.

Сухой мясной экстракт не содержит соли, специи и ароматизаторов. Высушенный бульон фасуют по fj-,5-1,0 кг в пакеты из дублированных полимеров полиэтилен-целофан либо из ламинированной бумаги.

Сухой мясной экстракт хранят при температуре не выше 20 °С и относительной влажности воздуха не белее 75% в течение 3 мес.

При использовании в качестве основы для приготовления супов и соусов сухой мясной экстракт растворяют в соотношении 1:50 в горячей (90- 95 °С) воде.

Сухой мясной бульон изготавливают на основе сухого мясного экстракта. При этом обезвоженный на распылительных сушилках продукт перемешивают в мешалке с растопленным говяжьим жиром, солью, сахаром-песком, экстрактами укропа, петрушки, лаврового листа и душистого перца.

Полученную смесь обрабатывают 5-10 мин бактерицидными лампами для уничтожения микрофлоры и упаковывают в пакеты, как для мясного экстракта. В связи с наличием в составе сухого бульона жира срок его хранения не превышает 1 мес.

Из концентрата готовят супы и бульоны, разводя его в горячей воде при условиях, аналогичных с мясным экстрактом.

В порции разведенного бульона (200 г) содержится 2,65 г белка, 0,65 г жира, а также экстрактивные вещества, стимулирующие деятельность желудочно-кишечного тракта.

Производство мясных концентратов обеспечивает существенное повышение степени эффективности использования белоксодержащего сырья, расширение ассортимента продукции создает предпосылки к безотходной переработке сырья и сокращению затрат труда на приготовление пищи в домашних условиях и в системе общественного питания.

Физико-химические показатели должны удовлетворять следующим требованиям:

- растоворяемость кубика при температуре 70-80 оС в 200 мл воды – полная в течение 2 мин при помешивании;

- содержание влаги – не более 4 %;

- содержание соли – не более 58 %;

- содержание жира – 7-8 %;

- содержание общего азота – не менее 2,5 %;

- кислотность в мг КОН – не более 22.

Вопросы для самоконтроля

1. Технология мясных бульонных кубиков.

2. Технология мясных бульонных концентратов.

3. Как осуществляется приготовление ароматизированного жира?

4. Приготовление бульона и гидролизата.

5. Фасование, упаковывание, маркировка и хранение.

Список литературы

1. Кайм Г. Технология переработки мяса. Немецкая практика [Текст]/ пер. с нем. Г.В. Соловьевой, А.А. Куреленкова. СПб.: Профессия, 2008. 488 с. ISBN 5-93913-088-7.

2. Данилова Н.С. Физико-химические и биохимические основы производства мяса и мясных продуктов [Текст]/Н.С. Данилова - М.: Колос, 2008. 280 с. IBSN 978-59532-0513-9.

3. Рогов, И.А. Технология мяса и мясных продуктов. – Т. 1. Общая технология мяса [Текст]/ И.А. Рогов , А.Г. Забашта , Г.П. Казюлин – М. : Колос С, 2009. – 565 с. ISBN 978-5-9532-0643-3 (Кн. 1) ISBN 978-5-9532-0538-2.

Получение клея из кости

Состав и свойства пищевых веществ костного остатка будет способствовать не только расширению пищевого направления использования, но и разработке различных продуктов кормового и технического сегмента.

В настоящее время на рынке строительной продукции помимо традиционных крепежных материалов имеется огромное количество всевозможных клеящих составов. Учитывая, что технология применения клеев сравнительно проста, а по своим характеристикам они не хуже, а в некоторых случаях даже лучше традиционных крепежных материалов, клеи все чаще используются при проведении ремонтно-строительных работ.

По своему химическому составу клеи классифицируются как натуральные и синтетические.

К натуральным клеям относятся животные, растительные, минеральные клеи. К синтетическим клеям относятся неорганические и полимерные.

Содержание в кости клееобразующих веществ зависит от анатомического происхождения кости. Плотное вещество кости богаче коллагеном, чем губчатая часть. Поэтому в костях, где плотная ткань преобладает, клееобразующих веществ содержится больше, а других белковых веществ меньше.

|

|

Рисунок 9 – Технологическая схема получения клея

В производстве клея существенное значение имеет степень обезжиривания сырья, так как наличие жира замедляет и ухудшает все последующие процессы.

Обезжиривание кости следует вести до минимального остатка жира.

Предварительное обезжиривание проводят острым паром t=(98±2)оС, который подается непосредственно к сырью. Продолжительность предварительного обезжиривания составляет 2 ч. Полученный бульон сливают и направляют на производство сухих белковых концентратов.

Далее сырье обезжиривают горячей водой в аппаратах непрерывного действия при температуре воды 90±5 оС. При этом прирези мяса, жилки, сухожилия свариваются. Общее время пребывание сырья в аппарате составляет 6 ч. Образующуюся жиромассу и белковый бульон сливают. Жир направляют для переработки на технические цели, а бульон используют для выработки клея.

Экстрагирование клея (обесклеивание кости) проводят в диффузорах, соединенных в батареи. В процессе экстракции способом последовательного насыщения костный остаток многократно подвергается последовательному воздействию пара для диспергирования коллагена и растворителя (горячей воды, насыщенного бульона) для извлечения продуктов превращения коллагена. Бульон по мере насыщения перепускают в диффузоры с менее обесклеенной костью так, что наиболее концентрированный бульон попадает на свежую кость. Общая продолжительность цикла обесклеивания кости составляет 18-24 ч до содержания азотистых веществ не более 0,9 %. Бульон направляют на дальнейшую обработку, а обесклеенную кость направляют на производство минеральных обогатителей.

Обработка бульонов

Обработка бульонов заключается в очистке их от примесей, осветлении, концентрировании путем упаривания, консервировании и сушке.

Бульоны, полученные в результате экстрагирования клея, содержат значительное количество примесей различного происхождения и различной степени дисперсности. Это остатки кости и мягких тканей, жир.

Концентрация бульонов, полученных в результате экстракции из коллагенсодержащего сырья, составляет 5-8 %. После выпаривания клеевых бульонов их концентрация повышается до 48 %. При выпаривании клеевых бульонов применяют вакуум-выпарные аппараты непрерывного действия. Из клеевых бульонов основную массу воды (75-80 %) выпаривают, и в процессе сушки остается удалить лишь небольшое количество воды. Бульоны выпариваются при температуре 60оС до концентрации сухих веществ 35-45 %.

Бульоны при благоприятных температурных условиях служат хорошей питательной средой для микроорганизмов, поэтому перед последующими операциями их необходимо консервировать. Бульоны после упаривания темнеют, что обусловлено увеличением концентрации красящих веществ. В связи с этим возникает необходимость осветлять упаренные бульоны. Наибольшее распространение в качестве консервирующего вещества получил сернистый газ, который оказывает и некоторое отбеливающее действие. Сернистый газ не уничтожает микробы, а резко снижает их количество в бульоне и подавляет дальнейшее их развитие. Консервирование клеевых бульонов проводят в бульоносборниках из кислотоустойчивых материалов, оснащенных барботерами для подачи газа. Подачу газа проводят при температуре бульона (63±2)оС в течение 2-3 ч до достижения pH клея 5,5-5,8.

Обезвоживание клея придает ему устойчивость к микроорганизмам, делает его транспортабельным. В настоящее время клей обезвоживается сушкой, преимущественно конвективным способом. Тип сушилки и технику сушки подбирают в зависимости от размеров и форм образцов (плитки, пластины, кубики, гранулы). Клей в пластинах, плитках сушат в туннельных сушилках по принципу противотока при температуре 20оС и скорости движения воздуха 1,5-3,0 м/с. Клей в виде порошка сушат в сушилках барабанного типа при температуре не менее 130оС и давлении не менее 0,3 МПа. Затем высушенный клей измельчают на дробилке, расфасовывают в мешки и зашивают.

Характеристика сырья

Для производства клея и желатина используют ткани, органы и части туш, богатые коллагеном, кости и продукты убоя с большим содержанием соединительной ткани.

Кости. Содержание в кости клееобразующих веществ зависит от многих причин, в том числе от вида скота, его пола, возраста, от анатомического происхождения кости. Плотное вещество кости более богато коллагеном, чем ее губчатая часть. Ниже приведено примерное содержание клееобразующих веществ в различных костях крупного рогатого скота (в % к сухому остатку кости): задняя голень – 37, берцовая кость – 30, тазовая кость – 30, кулаки – 28.Кость, богатую плотной тканью, обычно используют только для производства желатина. Примерные выходы желатина, получаемого из этого сырья, даны ниже.

| Название кости | Выход желатина, % к воздушно-сухой кости |

| Роговой стержень | 14 |

| Решетка (отход трубчатой кости после ее использования на поделочные цели) | 15 |

| Перешиб или брак трубчатой кости после обезжиривания (без кулаков) | 12 |

| Нижняя челюсть крупного рогатого скота (щековина) | 10 |

| Лобная кость (лобовина) | 10 |

| Лопатка | 10 |

| Тазовая кость | 10 |

| Ребра крупного рогатого скота (без позвонков и хрящей) | 8 |

Кроме того, кости, по тем или иным причинам непригодные для производства высококачественного желатина, перерабатывают на технический желатин и клей.

Таблица 1

| Сырье | Назначение | Выход продукта, % к массе сырья |

| Сухожилия (включая ахиллово) | Производство желатина | 15 - 20 |

| Жилки, получаемые при жиловке мяса | То же | 15 |

| Шкура с головы (челки, головки, лобаши) | То же | 11 |

| Шкура с хвоста крупного рогатого скота, обрезки шкуры | То же | 8 |

| Уши крупного рогатого скота | То же | 8 |

| Ручная мездра со шкур крупного рогатого скота | То же | 10 |

| Машинная мездра со шкур крупного рогатого скота | Производство клея | 6 |

| Обрезки сыромятной кожи | То же | 50 |

Мягкое сырье. Мягкое сырье может поступать на выработку клея и желатина с мясоперерабатывающих предприятий, пунктов заготовки шкур для кожевенной промышленности и кожевенных заводов. В табл. 3 дан перечень видов мягкого сырья, перерабатываемого на желатин и клей, и примерный выход продукции.

Технология изготовления желатина и клея

Несмотря на существенные различия в деталях, в целом технологии желатина и клея имеют много общего и могут быть разделены на четыре основных этапа:

· подготовка сырья к извлечению из него желатинизирующих и клееобразующих веществ;

· извлечение из сырья желатинизирующих и клееобразующих веществ в виде водных растворов (бульонов);

· очистка, концентрирование и подготовка бульонов к сушке;

· сушка желатина и клея.

·

Мацерация кости

Мацерацией кости называют обработку ее подкисленной водой. Это позволяет в последующем производить выделение желатинирующих и клейдающих веществ при более мягком режиме.

Мацерация кости для желатина. Кость, предназначенную для производства желатина, мацерируют слабым раствором соляной кислоты. Под действием соляной кислоты происходит полная деминерализация кости, так как соляная кислота растворяет углекислые и фосфорнокислые соли кальция, составляющие минеральную основу кости. одновременно происходит кислотное набухание коллагена. Существенного разрушения органических тканей во время мацерации не происходит.

Разрушение фосфорнокислых солей протекает по следующей (суммированной) схеме:

Ca3(PO4)2 + 4HCl → 2CaCl2 + Ca(H2PO4)2;

Ca3(PO4)2 + 6HCl → 3CaCl2 + 2H3PO4;

Ca3(PO4)2 + 4H3PO4 → 3Ca(H2PO4)2

Образующийся хлорид кальция и монокальцийфосфат, растворимые в воде, выводятся с нею из реакции.

Одновременно протекает и побочная реакция: Ca(H2PO4)2 + Ca3(PO4)2 → 4CaHPO4.

Получающийся при этом дикальцийфосфат плохо растворим и остается в кости. Чтобы этого не происходило, необходимо мацерационную жидкость (мацерационный щелок), содержащую монокальцийфосфат, систематически удалять из аппарата.

Повышение температуры и увеличение концентрации кислоты ускоряет мацерацию. Оптимальными условиями являются: концентрация кислоты около 5 % и температура около 15оС. Слишком низкая концентрация кислоты, замедляя процесс мацерации, приводит к уменьшению выхода желатина. Концентрация кислоты должна быть тем больше, чем ниже температура и тверже кость. Продолжительность мацерации зависит от сорта и калибра кости, температуры и концентрации кислоты. Она колеблется от 5 до 15 сут. Кость молодых животных и пористая кость мацерируется быстрее. Особенно большое значение имеет степень дробления кости: кость размером 1 мм мацерируется в 5 раз быстрее кости размером 8 мм. Значительного сокращения продолжительности мацерации можно достигнуть барботированием кости сжатым воздухом или пульсационным перемешиванием. Мацерацию считают законченной, если кость просвечивает, легко режется ножом, упруга при сгибании. Выход марцерированной кости, или, как принято называть в практике, оссеина, в среднем составляет около 70% к массе загружаемой кости. Жидкость, образующаяся после мацерации (мацерационный щелок), содержит до 4 % фосфорного ангидрида и используется для производства удобрения – преципитата.

Мацерация кости для клея. Мацерацию кости, предназначаемой для производства клея, ведут водой в присутствии сернистой кислоты. Сернистая кислота играет роль антисептика, производит частичную деминерализацию кости, отбеливает кость и способствует набуханию коллагена (влажность мацерованного шрота возрастает с 6-7 до 30-40%). Мацерацию следует вести при температуре не выше 15оС. Мацерацию кости сернистой кислотой ведут в чанах вместимостью 3-5 т. Концентрация сернистого газа в воде около 0,25%. Общая продолжительность процесса 24, а иногда 48 ч. Мацерация кости при выработке из нее клея улучшает его качества. Если ее не производят, сухую кость перед вываркой клея замачивают в чанах или диффузорах холодной водой (14-24 ч). С целью разрыхления коллагена в диффузоре кость обрабатывают паром под давлением до 3∙105 Па (143оС). При этом волокна коллагена укорачиваются и утолщаются, вследствие чего разрушается структура кости и вода получает доступ внутри ее. Такой прием позволяет сократить производственный цикл и избежать части погрузочно-разгрузочных операций. Однако в этом случае клей получается хуже (мацерация на 20-40% повышает вязкость клея).

Контрольные вопросы

1. Производство пищевых бульонов из кости

2. Технология производства белкового комплекса.

3. Получение клея из кости

4. Технологическая схема получения клея

5. Обработка бульонов

6. Производство желатина и клея. Ассортимент и требования к готовой продукции.

7. Производство желатина и клея. Характеристика сырья.

8. Производство желатина и клея. Технологический процесс производства

9. Мацерация кости.

Список литературы

4. Кайм Г. Технология переработки мяса. Немецкая практика [Текст]/ пер. с нем. Г.В. Соловьевой, А.А. Куреленкова. СПб.: Профессия, 2008. 488 с. ISBN 5-93913-088-7.

5. Данилова Н.С. Физико-химические и биохимические основы производства мяса и мясных продуктов [Текст]/Н.С. Данилова - М.: Колос, 2008. 280 с. IBSN 978-59532-0513-9.

6. Рогов, И.А. Технология мяса и мясных продуктов. – Т. 1. Общая технология мяса [Текст]/ И.А. Рогов , А.Г. Забашта , Г.П. Казюлин – М. : Колос С, 2009. – 565 с. ISBN 978-5-9532-0643-3 (Кн. 1) ISBN 978-5-9532-0538-2.

Министерство сельского хозяйства Российской Федерации

Федеральное государственное бюджетное образовательное учреждение

высшего образования

Саратовский государственный аграрный университет

Имени Н.И. Вавилова

Безотходные технологии производства мясных продуктов

Дата: 2018-11-18, просмотров: 627.