ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

Пособие по дисциплине «Метрология. Стандартизация. Сертификация» предназначено для студентов, обучающихся на специальностях

23.02.03 «Техническое обслуживание и ремонт автомобильного транспорта» и 23.02.01 «Организация управления движением на транспорте (по видам)» очной и заочной формы обучения.

Данное пособие содержит теоретические (базовые) основы дисциплины «Метрология. Стандартизация. Сертификация.) и разработана в полном соответствии с рабочей программой.

Главы 1-11 «Пособия» содержат весь необходимый теоретический курс для выполнения практических работ №1, №2 и №3 согласно тематического плана, приведённого в рабочей программе.

В главах 2-5 изложены единые принципы построения систем допусков и посадок для типовых соединений деталей машин на базе действующих ГОСТов, ЕСДП и международных стандартов ИСО.В этих же главах дополнительно освещены вопросы по методам и средствам контроля точности того или иного типа соединения, виды предпочтительных посадок по всем типам соединений.

В главах 7 – 11 данного «Пособия» разработаны темы «Шероховатость и волнистость поверхностей», которые необходимы при изучении дисциплины «Инженерная графика» и являются необходимыми при курсовом и дипломном проектировании.

«Допуски», «посадки», «взаимозаменяемость» - термины, без применения которых на практике сегодня невозможны развитие техники, её эксплуатация и качественный ремонт. Данное пособие даёт возможность студентам не только изучить теоретический материал по названной теме, но и закрепить его на практических занятиях, так как после изложения необходимой теории в «Пособии» приведены примеры решения задач по расчёту гладких цилиндрических соединений и подшипников качения. После каждой главы даны контрольные вопросы, ответив на которые, студенты могут проверить усвоение теоретического материала.

Отличительной особенностью данного «Пособия» является то, что оно снабжено достаточно большим количеством рисунков и чертежей. Это является хорошей иллюстрацией к теоретическим выкладкам и помогает студентам легче разобраться в пройденных темах.

Также в эту работу включено достаточное количество таблиц, взятых из соответствующих Стандартов и ГОСТов, что облегчает студентам

выполнение практических работ.

Терминология и символика «Пособия» соответствуют современному состоянию науки и техники, с соблюдением единства терминологии, обозначений, единиц измерений по действующим стандартам.

СОДЕРЖАНИЕ

Глава 1 ОСНОВНЫЕ ОПРЕДЕЛЕНИЯ И ПОНЯТИЯ............................. 5

1.1 Предельные отклонения, предельные размеры, допуски, поле

допуска.......................................................................................... 5

1.2 Посадка. Виды посадок............................................................... 8

1.3 Поле допуска................................................................................ 9

Глава 2 ЕДИНЫЕ ПРИНЦИПЫ ПОСТРОЕНИЯ СИСТЕМЫ

ДОПУСКОВ И ПОСАДОК ДЛЯ ТИПОВЫХ СОЕДИНЕНИЙ

ДЕТАЛЕЙ МАШИН.................................................................... 10

2.1 Система допусков и посадок...................................................... 10

2.2 Основание системы..................................................................... 11

2.3 Единая система допусков и посадок (ЕСДП)............................ 12

Глава 3 УНИФИКАЦИЯ ПОСАДОК....................................................... 15

Глава 4 ПОРЯДОК ВЫБОРА И НАЗНАЧЕНИЯ КВАЛИТЕТОВ

ТОЧНОСТИ ПОСАДОК.............................................................. 18

4.1 Выбор квалитета точности........................................................ 18

4.2 Посадки с зазором..................................................................... 19

4.3 Переходные посадки.................................................................. 21

4.4 Посадки с гарантированным натягом....................................... 23

Глава 5 РАСЧЕТ ГЛАДКИХ ЦИЛИНДРИЧЕСКИХ СОЕДИНЕНИЙ.. 25

Глава 6 ДОПУСКИ И ПОСАДКИ ПОДШИПНИКОВ КАЧЕНИЯ........ 28

6.1 Классы точности подшипников качения. Расположение полей

допусков внутреннего и наружного колец подшипников

качения........................................................................................ 28

6.2 Выбор посадок подшипников качения..................................... 29

6.3 Обозначение подшипников качения на чертежах.................... 30

Глава 7 НОРМЫ ГЕОМЕТРИЧЕСКОЙ ТОЧНОСТИ. ДОПУСК ФОРМ

И РАСПОЛОЖЕНИЕ ПОВЕРХНОСТЕЙ.................................. 32

7.1 Точность формы поверхностей. Основные термины и

определения...................................................................................... 32

7.2 Отклонения формы цилиндрических поверхностей................. 35

7.3 Отклонения формы плоских поверхностей............................... 37

Глава 8 ОТКЛОНЕНИЯ РАСПОЛОЖЕНИЯ ПОВЕРХНОСТЕЙ.......... 38

Глава 9 ОБОЗНАЧЕНИЕ НА ЧЕРТЕЖАХ ДОПУСКОВ ФОРМЫ И

ВЗАИМНОГО РАСПОЛОЖЕНИЯ ПОВЕРХНОСТЕЙ............. 40

Глава 10 ВОЛНИСТОСТЬ И ШЕРОХОВАТОСТЬ ПОВЕРХНОСТЕЙ 43

10.1 Основные термины и определения.......................................... 43

10.2 Обозначение шероховатости поверхности на чертежах........ 47

10.3 Обозначение направления неровностей.................................. 50

Глава 11 ВЛИЯНИЕ ВОЛНИСТОСТИ И ШЕРОХОВАТОСТИ

ПОВЕРХНОСТИ НА ЭКСПЛУАТАЦИОННЫ СВОЙСТВАУЗЛОВ

И МЕХАНИЗМОВ..................................................................... 51

ИСПОЛЬЗУЕМАЯ ЛИТЕРАТУРА………………………………….. 69

ГЛАВА 1. ОСНОВНЫЕ ОПРЕДЕЛЕНИЯ И ПОНЯТИЯ

Поле допуска

Обеспечение взаимозаменяемости и нормирования точности осуществляется государственными стандартами Единой системы допусков и посадок (ЕСДП) и Основными нормами взаимозаменяемости (ОНВ). Они базируются на стандартах ИСО и аналогичны ранее принятым стандартам СЭВ.

ЕСДП распространяется на допуски размеров гладких (цилиндрических и плоских по параллельным плоскостям) элементов деталей и на посадки, образуемые при соединении этих деталей.

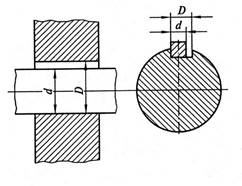

Номинальный размер – размер, относительно которого определяются предельные размеры и который служит началом отсчета отклонений. Номинальные размеры указывают на чертежах.

Номинальный размер отверстия обозначают D, а вала – d.

Отверстие – термин, применяемый для обозначения внутренних (охватывающих) цилиндрических и плоских параллельных поверхностей.

Вал – термин, применяемый для обозначения наружных (охватываемых) цилиндрических и плоских параллельных поверхностей.

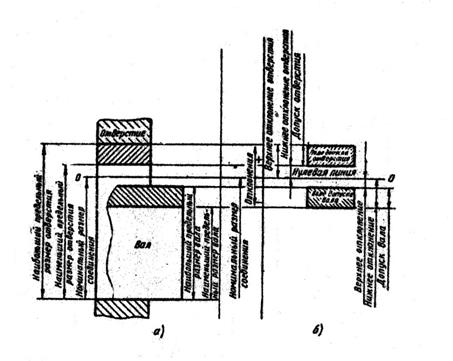

Рис. 1.1 Примеры охватываемой и охватывающей поверхностей

Действительный размер – размер, установленный измерением с допустимой погрешностью.

Предельные размеры – два предельно допустимых размера, между которыми должен находиться или которым может быть равен действительный размер годной детали.

Наибольший предельный размер отверстия – Dmax , вала – dmax.

Наименьший предельный размер отверстия Dmin, вала – dmin.

Предельное отклонение – алгебраическая разность между предельными и номинальными размерами.

Верхнее предельное отклонение:

для отверстия ES = Dmax – D;

для вала es = dmax – d;

Нижнее предельное отклонение:

для отверстия EJ = Dmin – D;

для вала ei = dmin – d.

Допуск Т – разность между наибольшим и наименьшим предельными размерами или абсолютная величина, алгебраической разности между верхним и нижним предельными отклонениями.

Для отверстия: TD = Dmax – Dmin или TD = ES – EJ

Для вала: Td = dmax – dmin или Td = es – ei

Предельные отклонения могут быть положительными, отрицательными и нулевыми.

На чертежах их указывают рядом с номинальным размером в миллиметрах, например:

(оба предельные отклонения положительные)

(оба предельные отклонения положительные)

(нижнее отклонение равно 0)

(нижнее отклонение равно 0)

В таблицах допусков и посадок отклонения даются в мкм, 1 мкм = 0,001 мм.

Допуск – положительная величина. Он характеризует требуемую точность изготовления детали.

Квалитет – совокупность допусков, соответствующих одинаковой степени точности для всех номинальных размеров.

В ЕСДП установлено 19 квалитетов: IT01, IT0, IT1, IT2, IT3,…, IT16, IT17. Допуск в каждом квалитете характеризуется постоянным коэффициентом а, который называется числом единиц допуска. Это число зависит от квалитета и не зависит от номинального размера. Допуск для любого квалитета определяется по формуле

T = a i

Число единиц допуска для квалитетов IT5...IT17

Квалитет:

IT5............................................... .... 7

IT6............................................... .. 10

IT7............................................... .. 16

IT8................................................ 25

IT9................................................ .. 40

IT10.............................................. .. 64

IT11.............................................. 100

IT12.............................................. 160

IT13.............................................. 250

IT14.............................................. 400

IT15.............................................. 640

IT16.............................................. 1000

IT17.............................................. 1600

Из приведенных данных видно, что число единиц допуска, а следовательно, и допуски размеров увеличиваются при переходе от одного квалитета к другому по геометрической прогрессии со знаменателем 1,6. Через каждые пять квалитетов начиная с 6-го допуски увеличиваются в 10 раз.

Строгое разграничение областей применения различных квалитетов не предусмотрено, но преимущественно используют квалитеты:

· для концевых мер длины – IT01... IT1;

· калибров и особо точных изделий – IT2...IT5;

· сопряжений – IT6...IT12;

наиболее распространенных свободных размеров – IT13... IT17.

Такая система построения рядов допусков позволяет по известным номинальному размеру и допуску определить квалитет, а следовательно, и сложность получения размера в заданном допуске.

Например, шейка коленчатого вала шлифуется под размер  . Допуск составляет 22 мкм, единица допуска для диаметра 85 мм равна 2,2. Определим число единиц допуска: а = IT/i = = 22/2,2 = 10, что соответствует квалитету IT6.

. Допуск составляет 22 мкм, единица допуска для диаметра 85 мм равна 2,2. Определим число единиц допуска: а = IT/i = = 22/2,2 = 10, что соответствует квалитету IT6.

В машиностроении для окончательной обработки наиболее часто применяются квалитеты IT6 и IT7.

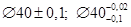

Нулевая линия – линия, соответствующая номинальному размеру, от которой откладываются отклонения размеров при графическом изображении допусков и посадок; если нулевая линия расположена горизонтально, то положительное отклонение откладывается вверх от нее, а отрицательное – вниз.

Поле допуска – поле, ограниченное верхним и нижним отклонениями (см. рис. 1.2).

Рис. 1.2. Посадка. Виды посадок.

Посадка – характер соединения деталей, определяемый величиной получающихся в нем зазоров или натягов.

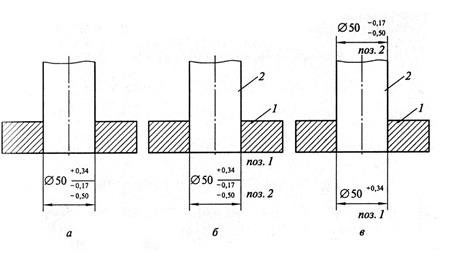

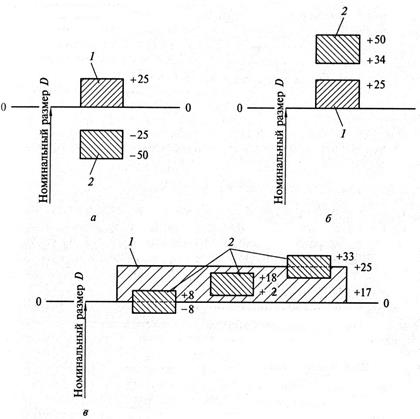

Различают посадки с зазором (рис. 1.3, а), с натягом (рис. 1.3, б) и переходные, в которых возможен как зазор, так и натяг (рис. 1.3, в).

Зазор S – разность размеров отверстия и вала, если отверстия больше размера вала.

Натяг N – разность размеров вала и отверстия до сборки, если размер вала больше размера отверстия.

Стандартом установлено три типа посадок:

– с зазором,

– с натягом,

– переходные, когда возможно получение как зазора, так и натяга.

Рис. 1.3 Виды посадок

Допуск посадки – сумма допусков отверстия и вала, составляющих соединение.

Наибольший и наименьший зазоры – два предельных значения, между которыми должен находиться зазор:

Smax = Dmax – dmin

Smin = Dmin – dmax

Допуск посадки с зазором или допуск зазора определяется по следующим формулам:

TS = Smax – Smin или TS = TD + Td

где TD и Td – допуски отверстия и вала.

Наибольший и наименьший натяги – два предельных значения, между которыми должен находится натяг.

Nmax = dmax – Dmax ; Nmin = dmin – Dmax

Допуск посадки с натягом или допуск натяга определяется по следующим формулам:

TN = Nmax – Nmin или TN = TD + Td

Переходная посадка – посадка, при которой возможен как зазор, так и натяг (поля допусков вала и отверстия перекрываются полностью или частично).

Допуск переходной посадки определяется по следующим формулам:

T(S,N) = Smax + Nmax или T(S,N) = TD + Td

Поле допуска

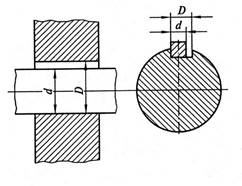

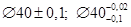

Линейные размеры и предельные отклонения, а также посадки на чертежах указываются в миллиметрах. Их сокращенное обозначение (мм) не ставится.

Правила нанесения предельных отклонений установлены ЕСКД, и частности входящим в нее ГОСТ 2.307–68.

Предельные отклонения указываются непосредственно после номинальных размеров со своим знаком: верхнее отклонение (ES, es) вверху, нижнее (EI, ei) внизу. Предельные отклонения, равные нулю, не указываются (нуль не ставится), а место для отклонения остается свободным. Если поле допуска располагается симметрично относительно нулевой линии, абсолютное значение предельных отклонений указывается один раз со знаками +, причем высота шрифта, которым они записываются, должна быть равна высоте шрифта, которым указывается номинальный размер.

При написании предельных отклонений справа от значащей цифры нули не ставятся, например Ø100±0,1. Если же число значащих цифр у верхнего и нижнего предельных отклонений разное, то дописываются нули справа, чтобы число цифр у верхнего и нижнего отклонений было одинаковым, например  .

.

Предельные отклонения размеров деталей, находящихся в сопряжении, записываются в виде дроби. В числителе дроби указы  ваются числовые значения предельных отклонений отверстия, а в знаменателе – числовые значения предельных отклонений вала, например,

ваются числовые значения предельных отклонений отверстия, а в знаменателе – числовые значения предельных отклонений вала, например,  .

.

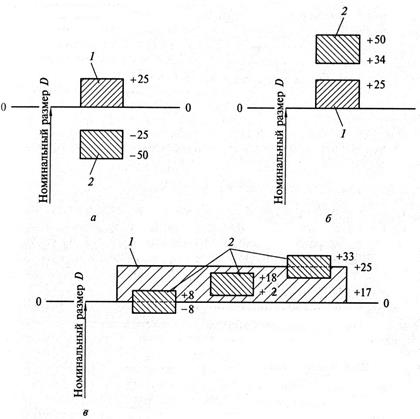

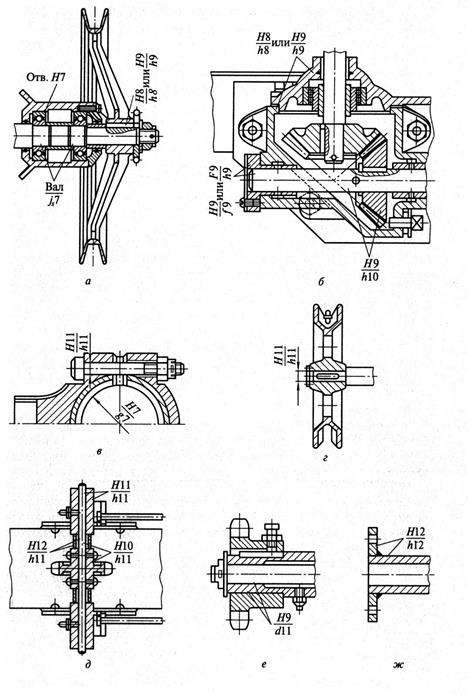

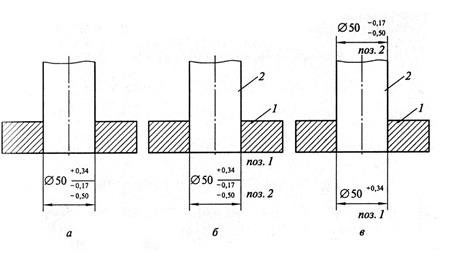

При нанесении числовых значений отклонений на сборочных чертежах в некоторых случаях допускаются надписи, поясняющие, к какой из деталей относятся эти отклонения (рис. 1.4).

Рис. 1.4 Примеры обозначения числовых значений предельных

отклонений на чертежах.

СОЕДИНЕНИЙ ДЕТАЛЕЙ МАШИН

Система допусков и посадок.

Системой допусков и посадок называется совокупность рядов допусков и посадок, закономерно построенных на основе теоретических и экспериментальных исследований и оформленных в виде стандартов.

Согласно ГОСТ 25346–82, ГОСТ 25347–82 и ГОСТ 25348–82 в ЕСДП и ИСО установлены допуски и посадки для размеров менее 1 мм и до 500 мм, более 500 мм и до 3150 мм, а в ЕСДП, кроме того, для размеров более 3150 мм до 10 000 мм. Поля допусков для размеров менее 1 мм приводятся в отдельных таблицах.

Система допусков и посадок предназначена для выбора минимально необходимых, но достаточных для практики допусков и посадок типовых соединений деталей. Она дает возможность стандартизации режущего инструмента и калибров, облегчает конструирование и производство изделий, обеспечивает взаимозаменяемость изделий и их частей, обусловливает их качество.

В большинстве стран мира применяется система допусков и посадок ИСО, созданная для унификации национальных систем, допусков и посадок в целях обеспечения международной технической связи в различных отраслях промышленности. Включение международных рекомендаций в национальные стандарты (в частности, в ЕСДП) создает условия для обеспечения взаимозаменяемости однотипных деталей, составных частей и изделий, изготовленных в разных странах.

Действие ЕСДП распространяется на допуски размеров гладких элементов деталей и на посадки, которые образуются при их соединении. Принятые нормы взаимозаменяемости включают в себя также системы допусков и посадок резьбовых деталей, конусов и т.д.

Системы допусков ИСО и ЕСДП построены по единому принципу и характеризуются следующими признаками.

Основание системы

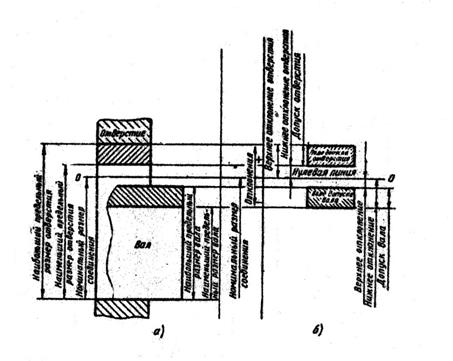

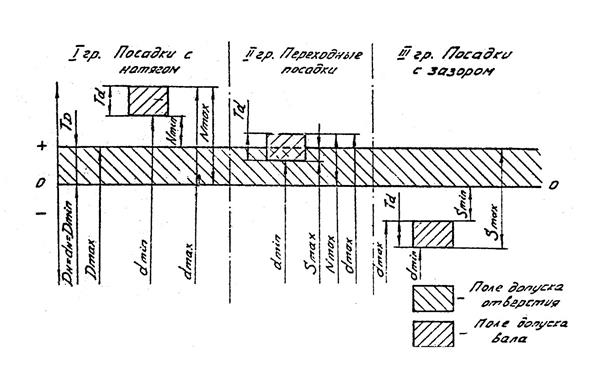

Стандартом ЕСДП предусматривают посадки в системе отверстия и в системе вала (рис. 2.1 и 2.2).

Системой отверстия называется совокупность посадок, в которых предельные отклонения отверстий одинаковы (при одном номинальном размере и квалитете), а различные посадки достигаются путем изменения предельных отклонений валов. Во всех стандартах посадках системы отверстия нижнее отклонение отверстия равно нулю. Такое отверстие называется основным и обозначается Н.

Рис. 2.1 Графическое изображение расположения полей допусков вала

для разных групп посадок в системе отверстия

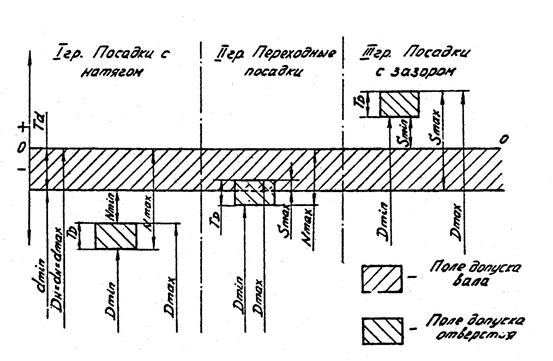

Системой вала называется совокупность посадок, в которых предельные отклонения валов одинаковы (при одном номинальном размере и квалитете), а различные посадки достигаются путем изменения предельных отклонений отверстий. Во всех стандартных посадках системы вала верхнее отклонение вала равно нулю.Такой вал называется основным и обозначается h.

Рис. 2.2 Графическое изображение расположения полей допусков

отверстий для различных групп посадок в системе вала.

ГЛАВА 3. УНИФИКАЦИЯ ПОСАДОК

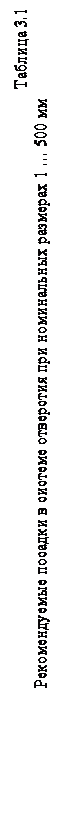

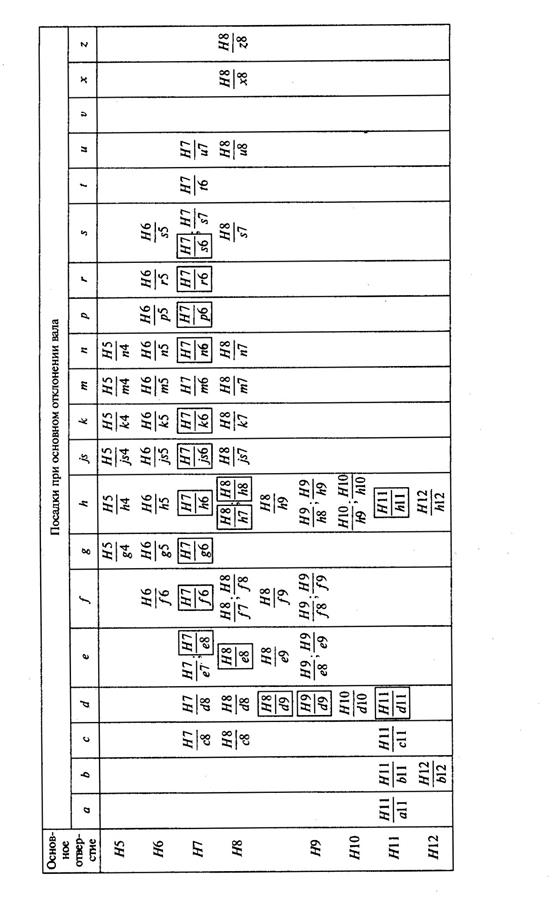

В ЕСДП для размеров всех диапазонов установлены рекомендуемые посадки, причем для размеров 1 ...500 мм выделены предпочтительные (например, H7/f7, Н7/n6, H7/g6 и т. п.).

В ЕСДП для размеров всех диапазонов установлены рекомендуемые посадки, причем для размеров 1 ...500 мм выделены предпочтительные (например, H7/f7, Н7/n6, H7/g6 и т. п.).

Унификация посадок позволяет обеспечить однородность конструктивных требований к соединениям и облегчить работу конструкторов по назначению посадок. Комбинируя различные ва

рианты предпочтительных полей допусков валов и отверстий можно значительно расширить возможности создания различных посадок без увеличения набора инструментов, калибров другой технологической оснастки. Можно сократить число поле допусков и посадок, введя ограничительный стандарт (отраслевой или стандарт предприятия). Рекомендуемые посадки приведены в табл. 3.1 и 3.2, взятых из Приложения 1 ГОСТ 25347–82.

рианты предпочтительных полей допусков валов и отверстий можно значительно расширить возможности создания различных посадок без увеличения набора инструментов, калибров другой технологической оснастки. Можно сократить число поле допусков и посадок, введя ограничительный стандарт (отраслевой или стандарт предприятия). Рекомендуемые посадки приведены в табл. 3.1 и 3.2, взятых из Приложения 1 ГОСТ 25347–82.

Из-за того, что по экономическим соображениям посадки следует назначать главным образом в системе отверстия и реже в системе вала, в ГОСТ 25347–82 предпочтительных посадок (образованных из предпочтительных полей допусков) в системе отверстия больше, чем в системе вала.

При назначении квалитетов точности пользуются следующими рекомендациями. Так, в рекомендуемых и предпочтительных посадках точных квалитетов для размеров 1... 3150 мм допуск отверстия, как правило, на один-два квалитета больше допуска вала. Это объясняется тем, что точ-ное отверстие технологически получить труднее, чем точный вал, вследствие худших условий отвода тепла, недостаточной жёсткости, повышенной изнашиваемости и сложности направления режущих инструментов, имеющих место при обработке отверстий.

Увеличение допуска отверстия при сохранении допуска посадки повышает срок службы разверток и протяжек, так как при этом допускается их больший износ по

диаметру и большее число заточек. При малых диаметрах иногда технологически труднее получить точный вал, чем точное отверстие, поэтому в рекомендуемых посадках для размеров менее 1 мм допуски отверстия и вала приняты одинаковыми (то же для посадок при размерах 3150... 10000 мм).

диаметру и большее число заточек. При малых диаметрах иногда технологически труднее получить точный вал, чем точное отверстие, поэтому в рекомендуемых посадках для размеров менее 1 мм допуски отверстия и вала приняты одинаковыми (то же для посадок при размерах 3150... 10000 мм).

ГОСТ 25347–82 в технически обоснованных случаях допускает применение посадок, отличающихся от рекомендуемых, но образованных из числа полей допусков валов и отверстий, предусмотренных этим стандартом.

ТОЧНОСТИ ПОСАДОК

Выбор квалитета точности

Определение оптимальной точности обработки и выбор квалитета точности часто представляют собой сложную задачу. При произвольном назначении необоснованно высокого квалитета с малыми допусками увеличивается стоимость изготовления деталей. При выборе более низкого квалитета точности стоимость изготовления уменьшается, но снижаются надежность и долговечность работы деталей в узле.

Определение оптимальной точности обработки и выбор квалитета точности часто представляют собой сложную задачу. При произвольном назначении необоснованно высокого квалитета с малыми допусками увеличивается стоимость изготовления деталей. При выборе более низкого квалитета точности стоимость изготовления уменьшается, но снижаются надежность и долговечность работы деталей в узле.

Для решения этой задачи необходимо учесть не только характер посадки конкретного соединения и условия его работы, но и рекомендации, учитывающие целесообразность назначения того или иного квалитета и возможность изготовления деталей необходимой точности.

Общее представление о применении квалитетов в соединениях машин и механизмов можно получить из следующих примеров.

Квалитеты 5 и 6 применяются в особо точных соединениях, таких как «поршневой палец – втулка верхней головки шатун двигателя автомобиля», «шейки коленчатого вала – вкладыши подшипников» и т.п.

Квалитеты 7 и 8 применяются для соединений зубчатых колес с валом, установки подшипников качения в корпус, фрез на оправки и т.п.

Квалитеты 9 и 10 применяются в тех соединениях, где требования к точности понижены, а к соосности и центрированию они сравнительно высокие (например, установка поршневого кольца в канавке поршня по высоте, посадка звездочек на вал и т.д.).

Квалитеты 11 и 12 распространены в подвижных соединениях сельскохозяйственных машин, в посадках часто снимаемых деталей, не требующих высокой точности центрирования, в сварных соединениях.

Посадки с зазором

Характер и условия работы подвижных соединений отличаются разнообразием. Примеры обозначения показаны на рис.4.1 (а – шкив насоса; б – редуктор; в – шатун; г – шкив; д – звездочка цепи; е – вкладыш звездочки; ж – фланец). Например, соединения «поршень – гильза», «шейка коленчатого вала – вкладыш», «поршневой палец – втулка верхней головки шатуна» одного и того же двигателя отличаются друг от друга характером взаимного перемещения деталей, температурным режимом, действующими нагрузками и т.д. Поэтому использовать единую методику расчета зазоров подвижных соединений для конкретного случая практически невозможно.

Рис. 4.1 Примеры обозначение разных отклонений на одной детали.

Для соединений каждого типа существует своя методика расчета зазоров. Так как подбирать специальную методику в большинстве случаев нецелесообразно, часто используют установленные практическим опытом примерные области применения рекомендуемых посадок.

Посадки группы H / h характерны тем, что минимальный зазор в них равен нулю. Они применяются для пар с высокими требованиями к центрированию отверстия и вала, если взаимное перемещение вала и отверстия предусматривается при регулировании, а также при малых скоростях и нагрузках.

Посадку H 5/ h 4 назначают для соединений с высокими требованиями к точности центрирования и направлению, в которые допускается проворачивание и продольное перемещение деталей при регулировании. Эти посадки используют вместо переходных (в том числе для сменных частей). Для вращающихся деталей их применяют только при малых нагрузках и частотах вращения.

Посадку H 6/ h 5 назначают при высоких требованиях к точности центрирования (например, пиноли задней бабки токарного станка, измерительных зубчатых колес при их установке на шпиндели зубоизмерительных приборов).

Посадка Н7/ h 6 (предпочтительная) используется при менее жестких требованиях к точности центрирования (например, сменных зубчатых колес в станках, корпусов под подшипники качения в станках, автомобилях и других машинах).

Посадку H 8/ h 7 (предпочтительную) назначают для центрирующих поверхностей, если можно расширить допуски на изготовление при несколько пониженных требованиях к соосности.

ЕСДП допускает применение посадок группы Н/ h , образованных из полей допусков квалитетов 9... 12, для соединений с низкими требованиями к точности центрирования (например, для посадки шкивов зубчатых колес, муфт и других деталей на вал с креплением шпонкой для передачи крутящего момента, при невысоких требованиях к точности механизма в целом и небольших нагрузках).

Посадки группы H / g ( H 5/ g 4; H 6/ g 5 и H 7/ g 6 – предпочтительная) имеют наименьший гарантированный зазор из всех посадок с зазорами. Их применяют для точных подвижных соединений, требующих гарантированного, но небольшого зазора для обеспечения точного центрирования, например золотника в пневматических устройствах, шпинделя в опорах делительной головки плунжерных парах и т.п.

Из всех подвижных посадок наиболее распространены посадки группы H / f ( H 7/ f – предпочтительная, H 8/ f 8 и т.п., образованные из полей допусков квалитетов 6, 8 и 9). Например, посадку H 7/ f 7 применяют в подшипниках скольжения электродвигателей малой и средней мощности, поршневых компрессорах, в коробках скоростей станков, центробежных насосах, в двигателях внутреннего сгорания и др.

Посадки группы Н/е ( H 7/е8, H 8/е8 – предпочтительная, Н7/ e 7 и посадки, подобные им, образованные из полей допусков квалитетов 8 и 9) обеспечивают легкоподвижное соединение при жидкостном трении. Их применяют для быстровращающихся валов больших машин. Например, первые две посадки применяют для валов турбогенераторов и электродвигателей, работающих с большими нагрузками. Посадки H 9/е9 и H 8/е8 применяют для крупных подшипников в тяжелом машиностроении, свободно вращающихся на валах зубчатых колес, и для других деталей, включаемых муфтами сцепления, для центрирования крышек цилиндров.

Посадки группы H / d ( H 8/ d 9, H 9/ d 9 – предпочтительная и подобные им посадки, образованные из полей допусков квалитетов 7, 10 и 11) применяют сравнительно редко. Например, посадка H 7/ d 8 используется при высокий частоте вращения и относительно малом давлении в крупных подшипниках, а также в сопряжении «поршень – цилиндр» в компрессорах, а посадка H 9/ d 9 – при невысокой точности механизмов.

Посадки группы Н/с ( H 7/с8 и H 8/с9) характеризуются значительными гарантированными зазорами, и их применяют для соединений с невысокими требованиями к точности центрирования. Наиболее часто эти посадки назначают для подшипников скольжения (с различными температурными коэффициентами линейного расширения вала и втулки), работающих при повышенных температурах (в паровых турбинах, двигателях, турбокомпрессорах, других машинах, в которых при работе зазоры значительно уменьшаются вследствие того, что вал нагревается и расширяется больше, чем вкладыш подшипника).

Переходные посадки

Переходные посадки групп H / js , H / k , H / m , Н/ n применяются для неподвижных разъемных соединений, в которых требуется обеспечить центрирование сменных деталей или (при необходимости) перемещение их друг относительно друга. Посадки характеризуются возможностью появления в сопряжении как зазоров, так и натягов. Неподвижность соединения достигается дополнительным креплением с помощью шпонок, штифтов и других видов креплений.

Переходные посадки предусмотрены только в квалитетах 4... 8, причем точность вала в них должна быть на один квалитет выше точности отверстия.

В переходных посадках наибольший натяг получается при сочетании наибольшего предельного размера вала (dmax) и наименьшего предельного размера отверстия (Dmin), а наибольший зазор — при сочетании наибольшего предельного размера отверстия (Dmax) и наименьшего предельного размера вала (dmin).

Примерное соотношение натягов и зазоров в различных переходных посадках представлено в табл. 4.1.

Таблица 4.1

Соотношение зазоров и натягов в переходных посадках

| Вид соединения | Соотношение зазоров и натягов при посадке, % | |||

|

|

|

| |

| С натягом | 99 | 80 | 37 | 1 |

| С зазором | 1 | 20 | 63 | 99 |

Из табл. 4.1 видно, что при посадке Н7/к6 большая часть сопряжений будет иметь натяги и зазоры, близкие к нулю. Поэтому для центрирования деталей наибольшее распространение получила именно эта посадка. Посадку Н7/n6 рекомендуется применять в тех случаях, если кроме центрирования натяг необходим для предотвращения осевых перемещений. При частой разборке и сборке соединения чаще всего рекомендуется посадка H7/js6.

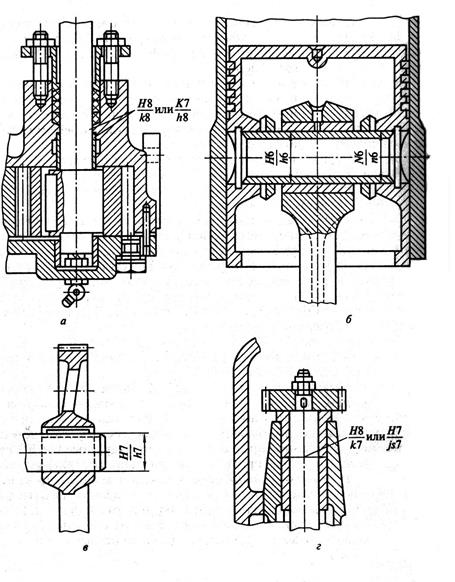

Рис. 4.2 Примеры использования переходных посадок

Примеры назначения переходных посадок показаны на рис. 4.2 (а – соединение «вал – шестерня»; б – соединение «поршень – поршневой палец – головка шатуна»; в – соединение «вал – маховик»; г – соединение «втулка – корпус»).

СОЕДИНЕНИЙ

Разберем примеры решения задач, в которых надо пользоваться следующими обозначениями:

DH – номинальный диаметр отверстия,

Dmax – наибольший предельный диаметр отверстия,

Dmin – наименьший предельный диаметр отверстия,

dH – номинальный диаметр вала,

dmin – наименьший предельный диаметр вала,

dmax – наибольший предельный диаметр вала,

TD – допуск отверстия,

Td – допуск вала,

ES – верхнее отклонение отверстия,

EI – нижнее отклонение отверстия,

es – верхнее отклонение вала,

ei – нижнее отклонение вала,

Smax – наибольший зазор,

Smin – наименьший зазор,

Nmax – наибольший натяг,

Nmin - наименьший натяг,

TS – допуск зазора (допуск посадки с зазором),

TN – допуск натяга (допуск посадки с натягом),

Т (S, N) – допуск переходной посадки,

IT – поле допуска квалитета.

Задача №1

Для данного соединения  шейки коленчатого вала с втулкой двигателя автомобиля ГАЗ-53А определить систему, посадку, квалитеты, отклонения, предельные размеры, допуски, зазоры, допуск зазора.

шейки коленчатого вала с втулкой двигателя автомобиля ГАЗ-53А определить систему, посадку, квалитеты, отклонения, предельные размеры, допуски, зазоры, допуск зазора.

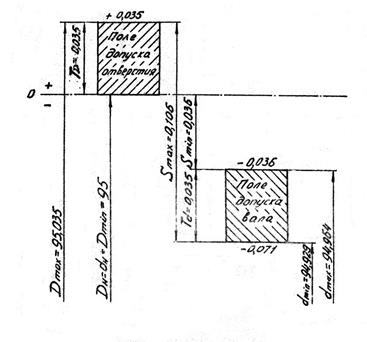

Решение

1. Из условия задачи определяем, что номинальный размер соединения DH = dH = 95 мм; система сопряжение – система отверстия, посадка с зазором, основные отклонения отверстия – Н, вала – f, квалитеты отверстия и вала 7.

2. Определяем верхние и нижние отклонения отверстия и вала по Стандарту СЭВ 144-75

Для отверстия: ES = +35 мкм = +0,035 мм

ЕI = 0

Для вала: es = - 36 мкм = - 0,036 мм;

ei = - 71 мкм = - 0,071 мм.

3. Определяем предельные размеры отверстия и вала.

Для отверстия:

Dmax = DH + ES = 95 + (+0,035) = 95,035 мм

Dmin = DH + EJ = 95 + 0 = 95 мм.

Для вала:

dmax = dH = es = 95 + (- 0,036) = 94,964 мм;

dmin = dH + ei = 95 + (- 0.071) = 94,929 мм.

4. Определяем допуски на обработку отверстия и вала.

Допуск отверстия:

TD = Dmax – Dmin = 95,035 – 95 = 0,035 мм

Допуск вала:

TD = dmax – dmin = 94,964 – 94,929 = 0,035 мм.

Выполняем проверку допусков отверстия и вала через отклонения:

TD = ES – EJ = (+ 0,035) - 0 = 0,035 мм;

Td= es – ei = (- 0,0,36) – (- 0,071) = 0,035 мм.

5. Определяем наибольший и наименьший зазоры для данного соединения:

Smax = Dmax – dmin = 95,035 – 94,929 = 0,106 мм;

Smin = Dmin – dmax = 95 – 94,964 = 0,036 мм

6. Определяем допуск зазора для данного соединения:

TS = Smax – Smin = 0,106 – 0,036 = 0,070 мм

Выполняем проверку допуска зазора через допуски отверстия и вала:

TS = JTD + JTd = 0,035 +0,035 = 0,070 мм.

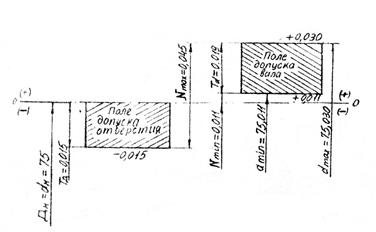

Затем выполняем графическое изображение полей допусков данного соединения в М1000:1.

Рис. 5.1 Графическое изображение полей допусков соединения

Задача №2

Для данного соединения распределительного вала

с шестерней

с шестерней  двигателя автомобиля ГАЗ-31 «Волга» определить систему, отклонения, посадку, квалитеты, предельные размеры, допуски, зазор, натяг, допуск посадки.

двигателя автомобиля ГАЗ-31 «Волга» определить систему, отклонения, посадку, квалитеты, предельные размеры, допуски, зазор, натяг, допуск посадки.

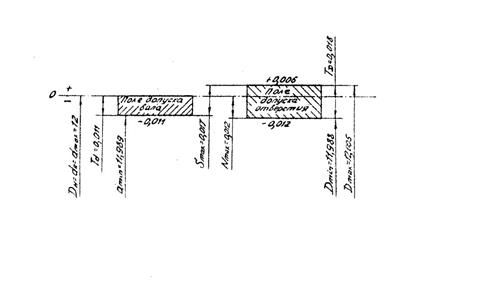

Решение

1. Из условия задачи определяем, что номинальный размер соединения DH = dH = 12 мм, данная система – система вала, так как у вала верхнее отклонение равно нулю, а нижнее имеет знак минус.

2. Определяем верхние и нижние отклонения отверстия и вала из условия задачи.

Для отверстия: ES = +0,006 мм;

EI = - 0,012 мм;

для вала: es = 0;

ei = - 0,011 мм.

3. Посадку и квалитеты определяем по стандарту СЭВ 144-75.

Посадка переходная, основные отклонения отверстия – К, вала – h, квалитеты отверстия 7, вала 6.

4. Определяем предельные размеры отверстия и вала.

Для отверстия:

Dmax = DH + ES = 12 + (+0,006) = 12,006 мм

Dmin = DH + EI = 12 + (-0,012) = 11,988 мм

для вала:

dmax= dH + es = 12 + 0 = 12 мм

dmin = dH + ei = 12 + (-0,011) = 11,989 мм

5. Определяем допуски на обработку отверстия и вала.

Допуск отверстия:

TD = Dmax - Dmin = 12,006 - 11,988 = 0,018 мм

Допуск вала:

TD = dmax - dmin = 12 - 11,989 = 0,011 мм

Выполняем проверку допусков отверстия и вала через отклонения:

Td = ES – EI = (+0,006) – (-0,012) = 0,018 мм;

Td = es – ei = 0 – (-0,011) = 0,011 мм

6. Определяем наибольший зазор и наибольший натяг данного соединения:

Smax = Dmax – dmin = 12,006 – 11,989 = 0,017 мм

Nmax = dmax – Dmin = 12 – 11,988 = 0,012 мм

7. Определяем допуск переходной посадки данного соединения:

T(S,N) = Smax + Nmax = 0,017 + 0,012 = 0,029 мм

Выполняем проверку допуска посадки через допуски отверстия и вала:

T(S,N) = TD + Td = 0,018 + 0,011 = 0,029 мм

Выполняем графическое изображение полей допусков данного соединения в М1000:1.

Рис. 5.2 Графическое изображение полей допусков соединения

Расчет подшипников качения

Задача

Роликовый подшипник, внутренний диаметр которого равен 75 мм, заднего моста автомобиля ЗИЛ-431410 класса точности «0» соединяется с шейкой чашки дифференциала, поле допуска которой m6.

Требуется определить: предельные размеры, допуски отверстия и вала, максимальный и минимальный натяги, допуск натяга.

Выполнить графическое изображение полей допусков отверстия и вала, на котором показать их отклонения, предельные размеры, максимальный и минимальный натяги.

Решение

1 Определяем номинальный размер данного соединения, то есть внутренний диаметр подшипника:

Dн = dн = 75 мм.

2. Определяем верхние и нижние отклонения для внутреннего диаметра подшипника, который является здесь отверстием и для вала. Для внутренней обоймы подшипника отклонения берем по ГОСТ 3325-85.

ES = 0

EI = -0,015 мм.

Для вала отклонения берем в таблице СТ СЭВ 144-75 допусков на гладкие цилиндрические соединения для m6 при номинальном размере 75мм

eS = + 30 мкм = + 0,030 мм;

ei = + 11 мкм = + 0,011 мм.

3. Определяем предельные размеры внутреннего диаметра внутренней обоймы подшипника и предельные размеры вала, на который этот подшипник данным диаметром насаживается.

Для внутренней обоймы подшипника:

Dmax = Dн + ES =75+0 = 75 мм;

Dmin = Dн + EI = 75 + (-0,015) = 74,985 мм.

Для вала:

dmax = dн + es = 75 + (+0,030) = 75,030 мм;

dmin = dн + ei = 75 + (+0,011) = 75,011 мм.

4. Определяем допуски на обработку внутренней обоймы подшипника и сопряженного с ним вала.

Допуск внутренней обоймы:

TD = Dmax – Dmin = 75 – 74,985 = 0,015 мм.

Допуск вала:

Td = dmax – dmin = 75,030 – 75,011 = 0,019 мм.

Выполним проверку допусков через их отклонения:

TD = ES – EI = 0 – (-0,15) = 0,015мм;

Td = es – ei = +0,030 – (+0,011) = 0,019 мм.

5. Определяем максимальный и минимальный натяги для данного соединения:

Nmax = dmax – Dmin = 75,030 – 74,985 = 0,045 мм;

Nmin = dmin – Dmax = 75,011 – 75 = 0,011 мм.

6. Определяем допуск натяга для данного сопряжения подшипника с валом:

TN = Nmax – Nmin = 0,045 – 0,011 = 0,034 мм.

Проверка:

TN = TD + Td = 0,015 + 0,019 = 0,034 мм.

7. Выполним графическое изображение полей допусков данного соединения (рис. 6.3)

Рис. 6.3 Графическое изображение полей допусков.

ПОВЕРХНОСТЕЙ

10.1 Основные термины и определения

Поверхности деталей, обработанных на любых металлорежущих станках, имеют неровности в продольном и поперечном направлениях. Продольные неровности определяются в направлении главного рабочего движения при резании, а поперечные – в направлении, перпендикулярном к нему.

Форма, размеры, частота повторяемости этих неровностей зависят от вида режущего инструмента, метода и режимов обработки, материала детали, жесткости оборудования и, как следствие, от частоты колебаний в системе «станок – приспособление – инструмент – деталь».

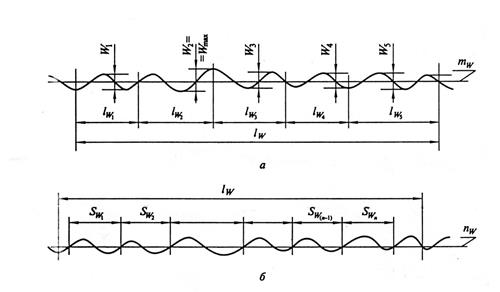

При изучении неровностей поверхности выделяют волнистость и шероховатость.

Волнистость – это такая совокупность периодически чередующихся возвышенностей и впадин, у которой расстояние между смежными возвышенностями или впадинами превышает базовую длину.

Нормируемыми параметрами волнистости являются ее высота и средний шаг.

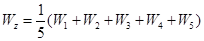

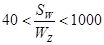

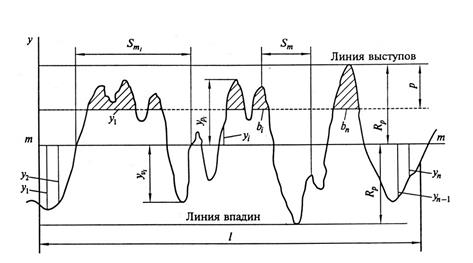

Высота волнистости Wz (рис. 10.1.1, а) – среднее арифметическое из пяти значений, определенных на участке измерения длиной Lw, равной не менее пяти действительным наибольшим шагам волнистости:

.

.

Предельные числовые значения высоты волнистости Wz необходимо выбирать из ряда, мкм: 0,1; 0,2; 0,4; 0,8; 1,6; 3,2; 6,3; 12,5; 25; 50; 100; 200.

Средний шаг волнистости Sw – среднее арифметическое расстояний Sw между одноименными сторонами соседних волн, измеренных по средней линии профиля:

. (рис. 10.1.1, б)

. (рис. 10.1.1, б)

Шероховатость поверхности – это совокупность неровностей профиля поверхности с относительно малыми шагами в пределах базовой длины l.

Базовая длина – длина базовой линии, используемой для выделения неровностей, характеризующих шероховатость поверхности.

Граница между волнистостью и шероховатостью условна, так как при изменении базовой длины l, которую назначают из эксплуатационных соображений, числовые значения параметров волнистости и шероховатости тоже будут изменяться.

В качестве критерия различия между волнистостью, шероховатостью и отклонением формы чаще всего используют отношение среднего шага к высоте:  – шероховатость;

– шероховатость;  – волнистость;

– волнистость;  – отклонение формы.

– отклонение формы.

Рис. 10.1.1 Определение высоты (а) и шага (б) волнистости поверхности.

Стандартом ГОСТ 25142–82 предусмотрен ряд параметров для количественной оценки шероховатости, причем отсчет значений ведется от единой базы, за которую принята средняя линия профиля т.

Средней линией профиля т называется базовая линия, имеющая форму номинального профиля поверхности и делящая действительный профиль так, что в пределах базовой длины среднее квадратичное отклонение профиля от этой линии минимально.

Систему отсчета значений шероховатости от средней линии профиля называют системой средней линии.

На профилограмме (рис. 10.1.2) в пределах базовой длины l площади, расположенные по обеим сторонам от этой линии до контура профиля, должны быть равны между собой.

Базовая длина при измерении шероховатости поверхности выбирается из ряда, мм: 0,01; 0,03; 0,08; 0,25; 0,80; 2,5; 8; 25. Чем больше размеры неровностей на приборе К201, тем больше должна быть базовая длина.

Количественную оценку шероховатости проводят по следующим основным параметрам:

Ra – среднее арифметическое отклонение профиля;

Rz – высота неровностей профиля по десяти точкам;

Rmax – наибольшая высота неровности профиля;

Sm – средний шаг неровностей;

S – средний шаг неровностей по вершинам;

tp – относительная опорная длина профиля (р – уровень сечения профиля).

Рис. 10.1.2 Профилограмма к определению основных параметров

шероховатости поверхности.

Параметр Ra характеризует среднюю высоту всех неровностей профиля, Rz – среднюю высоту наибольших неровностей, Rmax – наибольшую высоту профиля.

Шаговые параметры Sm, S и t введены для учета формы и расположения характерных точек неровностей. Параметр Ra является предпочтительным.

Средним арифметическим отклонением профиля Ra называется среднее значение расстояний y1, y2, …, yn от точек измерения профиля до средней линии, взятых по абсолютному значению:

,

,

где l – базовая длина; n – число выбранных точек профиля на базовой длине.

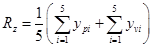

Высота неровностей профиля по десяти точкам Rz – сумма средних абсолютных значений высот пяти наибольших выступов профиля и пяти наибольших впадин профиля в пределах базовой длины:

,

,

где ypi – высота i-го наибольшего выступа профиля; yvi – глубина i-й наибольшей впадины.

Наибольшая высота неровностей профиля Rmax – это расстояние между линией выступов профиля и линией впадин в пределах базовой длины l:

Rmax = Rp + Rv

Средний шаг неровностей Sm – среднее значение шага неровностей по средней линии т в пределах базовой длины, определяемое как расстояние между одноименными сторонами соседних неровностей:

где n – число шагов в пределах базовой длины l; Smi – шаг неровностей профиля, равный длине отрезка средней линии, пересекающей профиль в трех соседних точках и ограниченной двумя крайними точками.

Средний шаг неровностей по вершинам S – среднее значение расстояний между вершинами характерных неровностей в пределах базовой длины:

где n – число шагов неровностей по вершинам в пределах базовой длины l; Si – шаг неровностей профиля по вершинам, равны длине отрезка средней линии между проекциями на нее двух наивысших точек соседних выступов профиля.

Числовые значения параметров шероховатости Ra, Rz, Rmах, Sm и S нормализованы и приведены в ГОСТ 2789–73. Рекомендуется; использовать предпочтительные значения параметров шероховатости, указанные в этом стандарте.

Относительная опорная длина профиля tp – отношение опорной длины профиля к базовой длине, определяемое в %:

где ηp – сумма длин отрезков bi отсекаемых на выступах профиля заданной линией, эквидистантной средней линии в пределах базовой длины,

,

,

где n – число отсекаемых отрезков в пределах базовой длины (см рис. 10.1.2) l базовая длина.

Относительная опорная длина профиля tp характеризует фактическую опорную площадь, от которой в значительной степени зависят износостойкость подвижных соединений, прочность посадок с натягом и пластическая деформация поверхностей при их контакте.

Опорная длина профиля ηp определяется на уровне сечения р, т.е. на заданном расстоянии между линией выступов и линией, пересекающей профиль эквидистантно линии выступов.

Уровень сечения профиля р отсчитывают по линии выступов и выбирают из приведенных ниже рядов:

tp, %. 10; 15; 20; 25; 30; 40; 50; 60; 70; 80; 90

р, %. 5; 10; 15; 20; 25; 30; 40; 50; 60; 70; 80; 90

СВОЙСТВА УЗЛОВ И МЕХАНИЗМОВ

Волнистость и шероховатость поверхностей оказывают значительное влияние на ресурс подвижных и надежность неподвижных соединений.

В подвижных соединениях из-за волнистости и шероховатости фактическая площадь контакта в 3 - 5 раз меньше номинальной, что приводит к увеличению давления в точках контакта и разрыву масляного слоя. Давление при этих условиях становится таким, что упругие деформации неровностей переходят в пластические, и это сглаживает неровности. Кроме того, при разрыве масляного слоя и большом давлении происходит схватывание отдельных неровностей и вырывание частиц металла. Эти процессы сопровождаются значительным повышением температуры, что в таких соединениях, как «коленчатый вал – вкладыши», приводит к выплавлению антифрикционного слоя. Если при этом разрушения сопрягаемых поверхностей не происходит, то все равно наблюдаются ускоренный износ поверхностей и значительное увеличение зазора. Эти процессы продолжаются до тех пор, пока высота и форма неровностей не достигнет определенного стабильного значения. Получающуюся при этом шероховатость называют оптимальной. Она характеризуется определенными высотой, шагом и формой неровностей.

Важно отметить, что если неровности поверхности первоначально будут меньше оптимального значения, то через определенный промежуток времени, равный периоду приработки, высота неровностей увеличится и также будет близка к оптимальной. Чем больше первоначальная шероховатость отличается от оптимальной, тем больший износ будет иметь поверхность в период приработки и тем на большее значение сократится технический ресурс соединения.

Шероховатость поверхности влияет также на усталостную прочность деталей, так как неровности являются концентраторами напряжений. Поэтому детали, работающие в условиях знакопеременных нагрузок, не должны иметь грубо обработанных поверхностей с большими неровностями.

Впадины неровностей являются резервуарами, в которых скапливаются вода и другие жидкости, поэтому поверхности с большими неровностями особенно подвержены коррозии. В местах уплотнений, где требуется герметичность, большая высота неровностей также вредна. Как правило, чем меньше допуск на обработку, тем меньшей получается высота неровностей. В то же время прямой зависимости между допуском и высотой неровностей нет.

Иногда при большом допуске на обработку назначают шероховатость с минимальной высотой неровностей для придания декоративного вида поверхности или для обеспечения надежной защиты ее от коррозии. Порой при минимальных допусках на обработку получают поверхности со сравнительно большими неровностями, надежно удерживающие смазку (например, поверхности поршней, направляющих станков, различных салазок).

Шероховатость поверхности – фактор управляемый, зависящий от режимов резания, вида режущего инструмента и охлаждающей жидкости и, наконец, от вида обработки.

При изготовлении и восстановлении деталей подвижных соединений в большинстве случаев следует стремиться к получению шероховатости, близкой к оптимальной.

В неподвижных соединениях шероховатость поверхностей деталей значительно влияет на их надежность. При напрессовке деталей соединений с натягом происходит частичное сглаживание неровностей, при этом изменяется натяг, который в собранном соединении будет меньше расчетного. Это приведет к уменьшению прочности соединения. С уменьшением высоты неровностей влияние шероховатости будет меньшим.

Из сказанного следует, что обоснованное назначение шероховатости поверхности с определенными параметрами – важный фактор повышения надежности и долговечности соединений и машины в целом.

При назначении параметра шероховатости можно ориентироваться на наибольшие допустимые значения параметра Ra в зависимости от допусков на размер и форму, определяемые для следующих условий:

при допуске 60 % от допуска на размер – Ra ≤ 0,05 Т;

при допуске 40 % от допуска на размер – Ra ≤ 0,025 Т;

при допуске 25 % от допуска на размер – Ra < 0,012 Т.

Контрольные вопросы

1. Как определяют отклонения формы и расположения поверхностей?

2. Какие отклонения формы цилиндрических деталей существуют в осевом и радиальном сечениях?

3. Что такое комплексные и дифференцированные показатели отклонения формы поверхностей?

4. Как обозначают отклонения формы и расположения на чертежах?

5. Какие параметры волнистости поверхности вы знаете?

6. Какие основные параметры шероховатости поверхности предусмотрены ГОСТ 25142–82 ?

7. Как обозначается шероховатость поверхности на чертежах?

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

Пособие по дисциплине «Метрология. Стандартизация. Сертификация» предназначено для студентов, обучающихся на специальностях

23.02.03 «Техническое обслуживание и ремонт автомобильного транспорта» и 23.02.01 «Организация управления движением на транспорте (по видам)» очной и заочной формы обучения.

Данное пособие содержит теоретические (базовые) основы дисциплины «Метрология. Стандартизация. Сертификация.) и разработана в полном соответствии с рабочей программой.

Главы 1-11 «Пособия» содержат весь необходимый теоретический курс для выполнения практических работ №1, №2 и №3 согласно тематического плана, приведённого в рабочей программе.

В главах 2-5 изложены единые принципы построения систем допусков и посадок для типовых соединений деталей машин на базе действующих ГОСТов, ЕСДП и международных стандартов ИСО.В этих же главах дополнительно освещены вопросы по методам и средствам контроля точности того или иного типа соединения, виды предпочтительных посадок по всем типам соединений.

В главах 7 – 11 данного «Пособия» разработаны темы «Шероховатость и волнистость поверхностей», которые необходимы при изучении дисциплины «Инженерная графика» и являются необходимыми при курсовом и дипломном проектировании.

«Допуски», «посадки», «взаимозаменяемость» - термины, без применения которых на практике сегодня невозможны развитие техники, её эксплуатация и качественный ремонт. Данное пособие даёт возможность студентам не только изучить теоретический материал по названной теме, но и закрепить его на практических занятиях, так как после изложения необходимой теории в «Пособии» приведены примеры решения задач по расчёту гладких цилиндрических соединений и подшипников качения. После каждой главы даны контрольные вопросы, ответив на которые, студенты могут проверить усвоение теоретического материала.

Отличительной особенностью данного «Пособия» является то, что оно снабжено достаточно большим количеством рисунков и чертежей. Это является хорошей иллюстрацией к теоретическим выкладкам и помогает студентам легче разобраться в пройденных темах.

Также в эту работу включено достаточное количество таблиц, взятых из соответствующих Стандартов и ГОСТов, что облегчает студентам

выполнение практических работ.

Терминология и символика «Пособия» соответствуют современному состоянию науки и техники, с соблюдением единства терминологии, обозначений, единиц измерений по действующим стандартам.

СОДЕРЖАНИЕ

Глава 1 ОСНОВНЫЕ ОПРЕДЕЛЕНИЯ И ПОНЯТИЯ............................. 5

1.1 Предельные отклонения, предельные размеры, допуски, поле

допуска.......................................................................................... 5

1.2 Посадка. Виды посадок............................................................... 8

1.3 Поле допуска................................................................................ 9

Глава 2 ЕДИНЫЕ ПРИНЦИПЫ ПОСТРОЕНИЯ СИСТЕМЫ

ДОПУСКОВ И ПОСАДОК ДЛЯ ТИПОВЫХ СОЕДИНЕНИЙ

ДЕТАЛЕЙ МАШИН.................................................................... 10

2.1 Система допусков и посадок...................................................... 10

2.2 Основание системы..................................................................... 11

2.3 Единая система допусков и посадок (ЕСДП)............................ 12

Глава 3 УНИФИКАЦИЯ ПОСАДОК....................................................... 15

Глава 4 ПОРЯДОК ВЫБОРА И НАЗНАЧЕНИЯ КВАЛИТЕТОВ

ТОЧНОСТИ ПОСАДОК.............................................................. 18

4.1 Выбор квалитета точности........................................................ 18

4.2 Посадки с зазором..................................................................... 19

4.3 Переходные посадки.................................................................. 21

4.4 Посадки с гарантированным натягом....................................... 23

Глава 5 РАСЧЕТ ГЛАДКИХ ЦИЛИНДРИЧЕСКИХ СОЕДИНЕНИЙ.. 25

Глава 6 ДОПУСКИ И ПОСАДКИ ПОДШИПНИКОВ КАЧЕНИЯ........ 28

6.1 Классы точности подшипников качения. Расположение полей

допусков внутреннего и наружного колец подшипников

качения........................................................................................ 28

6.2 Выбор посадок подшипников качения..................................... 29

6.3 Обозначение подшипников качения на чертежах.................... 30

Глава 7 НОРМЫ ГЕОМЕТРИЧЕСКОЙ ТОЧНОСТИ. ДОПУСК ФОРМ

И РАСПОЛОЖЕНИЕ ПОВЕРХНОСТЕЙ.................................. 32

7.1 Точность формы поверхностей. Основные термины и

определения...................................................................................... 32

7.2 Отклонения формы цилиндрических поверхностей................. 35

7.3 Отклонения формы плоских поверхностей............................... 37

Глава 8 ОТКЛОНЕНИЯ РАСПОЛОЖЕНИЯ ПОВЕРХНОСТЕЙ.......... 38

Глава 9 ОБОЗНАЧЕНИЕ НА ЧЕРТЕЖАХ ДОПУСКОВ ФОРМЫ И

ВЗАИМНОГО РАСПОЛОЖЕНИЯ ПОВЕРХНОСТЕЙ............. 40

Глава 10 ВОЛНИСТОСТЬ И ШЕРОХОВАТОСТЬ ПОВЕРХНОСТЕЙ 43

10.1 Основные термины и определения.......................................... 43

10.2 Обозначение шероховатости поверхности на чертежах........ 47

10.3 Обозначение направления неровностей.................................. 50

Глава 11 ВЛИЯНИЕ ВОЛНИСТОСТИ И ШЕРОХОВАТОСТИ

ПОВЕРХНОСТИ НА ЭКСПЛУАТАЦИОННЫ СВОЙСТВАУЗЛОВ

И МЕХАНИЗМОВ..................................................................... 51

ИСПОЛЬЗУЕМАЯ ЛИТЕРАТУРА………………………………….. 69

ГЛАВА 1. ОСНОВНЫЕ ОПРЕДЕЛЕНИЯ И ПОНЯТИЯ

Предельные отклонения, предельные размеры, допуски,

Поле допуска

Обеспечение взаимозаменяемости и нормирования точности осуществляется государственными стандартами Единой системы допусков и посадок (ЕСДП) и Основными нормами взаимозаменяемости (ОНВ). Они базируются на стандартах ИСО и аналогичны ранее принятым стандартам СЭВ.

ЕСДП распространяется на допуски размеров гладких (цилиндрических и плоских по параллельным плоскостям) элементов деталей и на посадки, образуемые при соединении этих деталей.

Номинальный размер – размер, относительно которого определяются предельные размеры и который служит началом отсчета отклонений. Номинальные размеры указывают на чертежах.

Номинальный размер отверстия обозначают D, а вала – d.

Отверстие – термин, применяемый для обозначения внутренних (охватывающих) цилиндрических и плоских параллельных поверхностей.

Вал – термин, применяемый для обозначения наружных (охватываемых) цилиндрических и плоских параллельных поверхностей.

Рис. 1.1 Примеры охватываемой и охватывающей поверхностей

Действительный размер – размер, установленный измерением с допустимой погрешностью.

Предельные размеры – два предельно допустимых размера, между которыми должен находиться или которым может быть равен действительный размер годной детали.

Наибольший предельный размер отверстия – Dmax , вала – dmax.

Наименьший предельный размер отверстия Dmin, вала – dmin.

Предельное отклонение – алгебраическая разность между предельными и номинальными размерами.

Верхнее предельное отклонение:

для отверстия ES = Dmax – D;

для вала es = dmax – d;

Нижнее предельное отклонение:

для отверстия EJ = Dmin – D;

для вала ei = dmin – d.

Допуск Т – разность между наибольшим и наименьшим предельными размерами или абсолютная величина, алгебраической разности между верхним и нижним предельными отклонениями.

Для отверстия: TD = Dmax – Dmin или TD = ES – EJ

Для вала: Td = dmax – dmin или Td = es – ei

Предельные отклонения могут быть положительными, отрицательными и нулевыми.

На чертежах их указывают рядом с номинальным размером в миллиметрах, например:

(оба предельные отклонения положительные)

(оба предельные отклонения положительные)

(нижнее отклонение равно 0)

(нижнее отклонение равно 0)

В таблицах допусков и посадок отклонения даются в мкм, 1 мкм = 0,001 мм.

Допуск – положительная величина. Он характеризует требуемую точность изготовления детали.

Квалитет – совокупность допусков, соответствующих одинаковой степени точности для всех номинальных размеров.

В ЕСДП установлено 19 квалитетов: IT01, IT0, IT1, IT2, IT3,…, IT16, IT17. Допуск в каждом квалитете характеризуется постоянным коэффициентом а, который называется числом единиц допуска. Это число зависит от квалитета и не зависит от номинального размера. Допуск для любого квалитета определяется по формуле

T = a i

Число единиц допуска для квалитетов IT5...IT17

Квалитет:

IT5............................................... .... 7

IT6............................................... .. 10

IT7............................................... .. 16

IT8................................................ 25

IT9................................................ .. 40

IT10.............................................. .. 64

IT11.............................................. 100

IT12.............................................. 160

IT13.............................................. 250

IT14.............................................. 400

IT15.............................................. 640

IT16.............................................. 1000

IT17.............................................. 1600

Из приведенных данных видно, что число единиц допуска, а следовательно, и допуски размеров увеличиваются при переходе от одного квалитета к другому по геометрической прогрессии со знаменателем 1,6. Через каждые пять квалитетов начиная с 6-го допуски увеличиваются в 10 раз.

Строгое разграничение областей применения различных квалитетов не предусмотрено, но преимущественно используют квалитеты:

· для концевых мер длины – IT01... IT1;

· калибров и особо точных изделий – IT2...IT5;

· сопряжений – IT6...IT12;

наиболее распространенных свободных размеров – IT13... IT17.

Такая система построения рядов допусков позволяет по известным номинальному размеру и допуску определить квалитет, а следовательно, и сложность получения размера в заданном допуске.

Например, шейка коленчатого вала шлифуется под размер  . Допуск составляет 22 мкм, единица допуска для диаметра 85 мм равна 2,2. Определим число единиц допуска: а = IT/i = = 22/2,2 = 10, что соответствует квалитету IT6.

. Допуск составляет 22 мкм, единица допуска для диаметра 85 мм равна 2,2. Определим число единиц допуска: а = IT/i = = 22/2,2 = 10, что соответствует квалитету IT6.

В машиностроении для окончательной обработки наиболее часто применяются квалитеты IT6 и IT7.

Нулевая линия – линия, соответствующая номинальному размеру, от которой откладываются отклонения размеров при графическом изображении допусков и посадок; если нулевая линия расположена горизонтально, то положительное отклонение откладывается вверх от нее, а отрицательное – вниз.

Поле допуска – поле, ограниченное верхним и нижним отклонениями (см. рис. 1.2).

Рис. 1.2. Посадка. Виды посадок.

Посадка – характер соединения деталей, определяемый величиной получающихся в нем зазоров или натягов.

Различают посадки с зазором (рис. 1.3, а), с натягом (рис. 1.3, б) и переходные, в которых возможен как зазор, так и натяг (рис. 1.3, в).

Зазор S – разность размеров отверстия и вала, если отверстия больше размера вала.

Натяг N – разность размеров вала и отверстия до сборки, если размер вала больше размера отверстия.

Стандартом установлено три типа посадок:

– с зазором,

– с натягом,

– переходные, когда возможно получение как зазора, так и натяга.

Рис. 1.3 Виды посадок

Допуск посадки – сумма допусков отверстия и вала, составляющих соединение.

Наибольший и наименьший зазоры – два предельных значения, между которыми должен находиться зазор:

Smax = Dmax – dmin

Smin = Dmin – dmax

Допуск посадки с зазором или допуск зазора определяется по следующим формулам:

TS = Smax – Smin или TS = TD + Td

где TD и Td – допуски отверстия и вала.

Наибольший и наименьший натяги – два предельных значения, между которыми должен находится натяг.

Nmax = dmax – Dmax ; Nmin = dmin – Dmax

Допуск посадки с натягом или допуск натяга определяется по следующим формулам:

TN = Nmax – Nmin или TN = TD + Td

Переходная посадка – посадка, при которой возможен как зазор, так и натяг (поля допусков вала и отверстия перекрываются полностью или частично).

Допуск переходной посадки определяется по следующим формулам:

T(S,N) = Smax + Nmax или T(S,N) = TD + Td

Поле допуска

Линейные размеры и предельные отклонения, а также посадки на чертежах указываются в миллиметрах. Их сокращенное обозначение (мм) не ставится.

Правила нанесения предельных отклонений установлены ЕСКД, и частности входящим в нее ГОСТ 2.307–68.

Предельные отклонения указываются непосредственно после номинальных размеров со своим знаком: верхнее отклонение (ES, es) вверху, нижнее (EI, ei) внизу. Предельные отклонения, равные нулю, не указываются (нуль не ставится), а место для отклонения остается свободным. Если поле допуска располагается симметрично относительно нулевой линии, абсолютное значение предельных отклонений указывается один раз со знаками +, причем высота шрифта, которым они записываются, должна быть равна высоте шрифта, которым указывается номинальный размер.

При написании предельных отклонений справа от значащей цифры нули не ставятся, например Ø100±0,1. Если же число значащих цифр у верхнего и нижнего предельных отклонений разное, то дописываются нули справа, чтобы число цифр у верхнего и нижнего отклонений было одинаковым, например  .

.

Предельные отклонения размеров деталей, находящихся в сопряжении, записываются в виде дроби. В числителе дроби указы  ваются числовые значения предельных отклонений отверстия, а в знаменателе – числовые значения предельных отклонений вала, например,

ваются числовые значения предельных отклонений отверстия, а в знаменателе – числовые значения предельных отклонений вала, например,  .

.

При нанесении числовых значений отклонений на сборочных чертежах в некоторых случаях допускаются надписи, поясняющие, к какой из деталей относятся эти отклонения (рис. 1.4).

Рис. 1.4 Примеры обозначения числовых значений предельных

отклонений на чертежах.

Дата: 2018-11-18, просмотров: 2330.