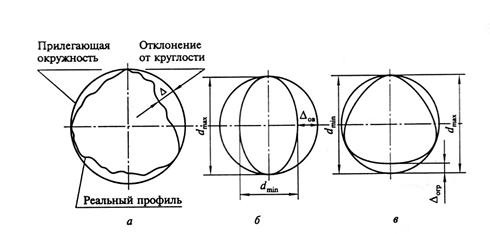

Отклонение от круглости – комплексный показатель отклонений в плоскости поперечного сечения цилиндрической детали. Отклонением от круглости называется наибольшее расстояние Δ от точек реального профиля до прилегающей окружности (рис. 7.2.1, а). Допуск круглости Т – наибольшее допустимое значение отклонения от круглости.

Рис. 7.2.1 Отклонение формы цилиндрической детали в

поперечном сечении

Частными видами отклонения от круглости являются овальность и (рис. 7.2.1, б) огранка (рис. 7.2.1, в).

Овальность – это отклонение от круглости, при котором реальный профиль поперечного сечения представляет собой овалообразную фигуру, наибольший и наименьший диаметры которой находятся во взаимно перпендикулярных направлениях (см. 7.2.1, б).

Численно овальность можно выразить в виде полуразности между наибольшим и наименьшим диаметрами сечения:

Δ = (dmax – dmin)/2.

Овальность возникает в результате биения шпинделя токарного или шлифовального станка, из-за неправильной формы поперечного сечения заготовки, дисбаланса детали и т.д.

Огранка – это отклонение от круглости, при котором реальный профиль поперечного сечения представляет собой многогранную фигуру (см. рис. 7.2.1, в), очерченную отрезками дуг с центрами кривизны в различных точках. Огранка количественно определяется так же, как и отклонение от круглости, – наибольшим отклонением Δ реального профиля от прилегающей окружности.

Причиной появления огранки является изменение положения мгновенного центра вращения детали при обработке. Она появляется, как правило, при бесцентровом шлифовании и при резании, когда система «станок – приспособление – инструмент – деталь» недостаточно жесткая.

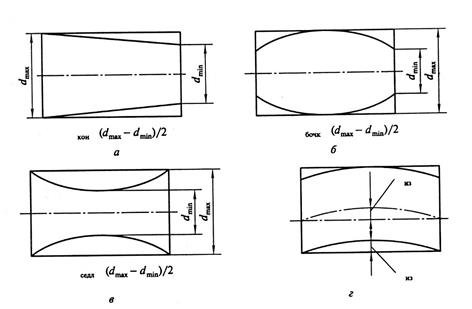

Конусообразность, бочкообразность, седлообразность, отклонение от прямолинейности оси – частные показатели отклонений профиля цилиндрических поверхностей в продольном сечении.

Конусообразность – это отклонение профиля продольного сечения, при котором образующие прямолинейны, но не параллельны (рис. 7.2.2, а).

Рис. 7.2.2 Отклонения профиля в продольном сечении.

Конусообразность возникает при несовпадении осей шпинделя и пиноли задней бабки станка, непараллельности оси шпинделя направляющим станины и т.п.

Бочкообразность – это отклонение профиля продольного сечения, при котором образующие непрямолинейны и диаметры увеличиваются от краев к середине сечения (рис. 7.2.2, б). Чаще всего причиной бочкообразности является прогиб вала при малой его жесткости в процессе обточки в центрах.

Седлообразность – это отклонение профиля продольного сечения, при котором образующие непрямолинейны и диаметры уменьшаются от краев к середине сечения (рис. 7.2.2, в). Причины возникновения седлообразности – несовпадение центров токарного станка в вертикальной плоскости или обработка толстых коротких валов в нежестких центрах.

Количественно конусообразность, бочкообразность и седлообразность равны полуразности между наибольшим и наименьшим диаметрами в одном и том же продольном сечении:

Δ = (dmax – dmin)/2.

Зная частные показатели отклонений профиля, можно вносить коррективы в технологический процесс и устранять причины, вызывающие эти отклонения, так как любое из них снижает ресурс подвижных соединений и надежность неподвижных.

Отклонение от прямолинейности оси (рис. 7.2.2, г) появляется, как правило, из-за действия неравномерно распределенных остаточных напряжений, возникающих после термообработки, наклепа и т.п.

7.3. Отклонения формы плоских поверхностей

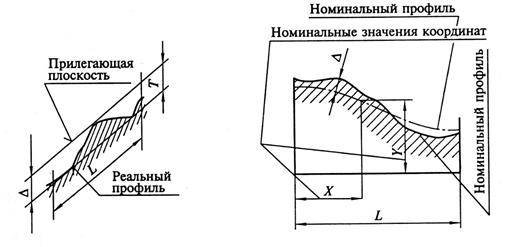

Отклонение от плоскостности – комплексный показатель отклонений формы плоских поверхностей. Оно характеризуется совокупностью всех отклонений формы поверхности и численно равно наибольшему расстоянию Δ от реальной поверхности до прилегающей плоскости (рис7.3.1, а). Вогнутость (рис. 7.3.1, б) и выпуклость (рис. 7.3.1, в) – частные виды отклонений формы плоских поверхностей.

Рис. 7.3.1 Отклонение формы плоских поверхностей.

Отклонение от прямолинейности в плоскости (рис. 7.3.2) – комплексный показатель отклонений профиля сечения плоских поверхностей. Численно оно равно наибольшему расстоянию от реального профиля до прилегающей прямой.

Отклонение формы заданного профиля (поверхности) – наибольшее отклонение (рис. 7.3.3) точек реального профиля (поверхности) от номинального, определяемое по нормали к номинальному профилю (поверхности).

Рис. 7.3.2 Отклонение от Рис. 7.3.3 Отклонение формы

прямолинейности в плоскости. заданного профиля.

Все виды отклонений от правильной геометрической формы отрицательно сказываются на работе соединений. В подвижных соединениях отклонения формы приводят к уменьшению фактической площади контакта, увеличению удельных нагрузок, ухудшению условий смазывания и в результате к значительному сокращению ресурса соединения из-за быстрого износа сопрягаемых поверхностей. В соединениях с натягом отклонения формы приводят к уменьшению реального натяга и, как следствие, к снижению надежности соединения.

Для взаимозаменяемости соединений ГОСТ 24643-81 устанавливает предельные отклонения в зависимости от принятой степени точности. Стандартом определено 16 степеней точности, в которых предельные отклонения формы соответствуют ряду R5 предпочтительных чисел.

Относительная геометрическая точность формы цилиндрических поверхностей и соотношение допусков формы и размера в зависимости от условий применения следующие: нормальная 60 %, повышенная 40 %, высокая 25 %. Если предельные отклонения формы не установлены, их следует ограничить допуском на размер.

ГЛАВА 8. ОТКЛОНЕНИЯ РАСПОЛОЖЕНИЯ ПОВЕРХНОСТЕЙ

Отклонение расположения – отклонение рассматриваемого элемента поверхности от его номинального расположения, определяемого номинальными линейными и угловыми размерами между ним и базами или между рассматриваемыми элементами, если базы не заданы.

Причинами возникновения отклонений расположения поверхностей являются погрешности обработки деталей, погрешности приспособлений для установки деталей, нарушение принципа единства баз при изготовлении деталей. Во время эксплуатации отклонения расположения поверхностей в значительной мере увеличиваются из-за неравномерного износа, пластических деформаций, старения металла корпусных деталей, сопровождающегося их короблением.

В зависимости от формы и назначения детали различают зависимые и независимые допуски расположения поверхностей. Значение зависимого допуска расположения не только определяется заданным предельным отклонением расположения, но и зависит от действительных отклонений размеров рассматриваемых поверхностей. Чтобы обеспечить собираемость деталей, назначают зависимые допуски. Независимый допуск определяется только заданным предельным отклонением расположения и не зависит от предельных отклонений размеров рассматриваемых поверхностей.

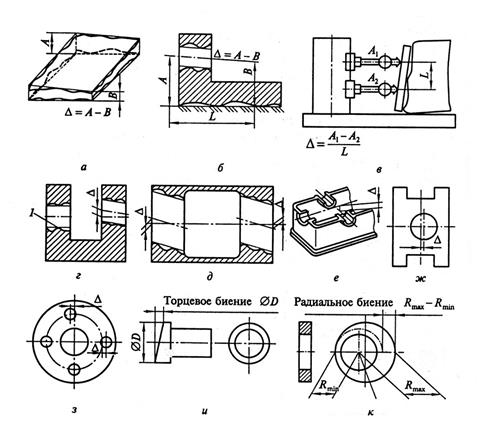

К отклонениям Δ расположения поверхностей относятся:

отклонение от параллельности плоскостей (рис. 8, а), осей поверхностей вращения, оси вращения и плоскости (рис. 8, б);

Рис. 8 Отклонения расположения поверхностей (осей, профилей)

Отклонение от параллельности плоскостей (осей,) (рис.8,а,б,в);

отклонение от соосности – относительно оси базовой поверхности

(рис. 8, г) или относительно общей оси (рис 8, д);

отклонение от пересечения осей (рис. 8, е);

отклонение от заданного наклона;

отклонение от симметричности (рис 8, ж);

позиционное отклонение – смещение от номинального расположения

(рис. 8, з).

К суммарным отклонениям формы и расположения поверхностей относятся:

торцевое и радиальное биение (рис. 8, и, к) и биение в заданном

направлении;

полное торцевое и полное радиальное биение;

отклонение формы заданного профиля;

отклонение формы заданной поверхности.

Отклонения расположения поверхностей от номинального значения чрезвычайно вредно сказываются на надежности и долговечности работы машин, вызывая в отдельных деталях и соединениях дополнительные статические и динамические нагрузки, что приводит к быстрому износу и усталостному разрушению деталей.

Дата: 2018-11-18, просмотров: 2761.