самоходного оборудования

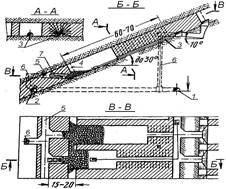

Вариант с безуступной выемкой (Рис. 6.51).

Вариант с безуступной выемкой (Рис. 6.51).

С целью устранения недостатков, свойственных очистной выемке с отбойкой уступами и при отсутствии условий для применения глубоких скважин, руду в камерах можно отбивать без разделения забоя на уступы.

Рис. 6.51. Вариант с безуступной выемкой: 1-главный откаточный штрек; 2-вентиляционный штрек; 3-панельные штреки; 4-разрезной штрек; 5- околоштрековые целики; 6-опорные целики; 7- буровые каретки; 8-самоходный вагон; 9-погрузочная машина

Шпуры глубиной от 3 до 6 м. бурят с использованием самоходного оборудования. Размеры камер и целиков такие же.

Подготовка также аналогична почвоуступной выемке, только не проходят передовые забои у почвы и у кровли.

До начала очистных работ проходят выработку

размером 2,5х2,5 м у кровли или у почвы для вентиляции.

Ширина отрезной щели у панельного целика должна приниматься с расчетом установки буровой каретки.

Очистные работы

При мощности до 7 м забой обуривается обычной буровой кареткой.

При большей мощности используются каретки типа.

Достоинства:

1) Простота организации работ и снижения объема нарезки.

Вариант со взрыводоставкой при углах падения 25-45° и мощностью 3-12 м также относят к безуступной выемке (Рис. 6.52).

Камеры располагают по восстанию, междукамерные целики сплошные.

Наклонная высота этажа 30-70 м, ширина камеры 12-18 м, ширина целиков 4-5 м.

Рис. 6.52. Вариант со взрыводоставкой руды: 1-полевой откаточный штрек; 2- рудный откаточный штрек; 3-буровой восстающий; 4- отрезная щель; 5-доставочный штрек у висячего бока; 6-рудоспуски; 7-ниши для погрузки руды

Подготовительные работы заключаются в проведении откаточных штреков (1,2), соединяемых через 150 м заездами, бурового восстающего (3) по лежачему боку залежи, доставочного штрека (5) у висячего бока, из которого засекают по центру каждой камеры погрузочные ниши, и рудоспусков (6).

Отбойка руды производится зарядами веерных скважин диаметром 56 мм, пробуренных из наклонного восстающего. До начала взрывных работ обуривается вся камера. Руда в камере отбивается послойно. Расстояние между рядами 1,7 м. Одновременно взрывается 150-200 кг. Руда отбрасывается на 30 см по падению.

Для зачистки лежачего бока используется бульдозер с дистанционным управлением. Доставка руды до рудоспусков производится погрузочно-доставочными машинами.

Исключается необходимость присутствия людей в очистном пространстве. Кровля не крепится.

Производительность бурильщика 75-85 т/смену.

Производительность ПДМ при расстоянии доставки до 100 м достигает 700 т в смену.

Потери руды в целиках 15-20%.

Разубоживание 6-7%.

При самоходном оборудовании:

- производительность отбойки 200-300 т/см;

- выход руды с 1 п.м. шпура 1,25 м3/м;

- производительность погрузки - 300-500 т/см;

- производительность труда забойного - 30 м3/см.

Оценка перспектив совершенствования системы.

По достоинствам, недостаткам, условиям применения и ТЭП сплошные и камерно-столбовые системы сходны между собой. Более высокие показатели камерно-столбовой системы разработки объясняются только тем, что они применяются в более мощных залежах.

Основные достоинства этих систем:

- простота производства,

- широкий фронт работ,

- возможность применения высокопроизводительного оборудования,

- низкая себестоимость добычи руды.

Недостатки:

1) высокие потери до 25%;

2) необходимость регулярного осмотра кровли;

3) сложность проветривания;

4) необходимость перелопачивания;

5) повышенная опасность ведения работ под обнаженной кровлей.

Удельный объем подготовительно-нарезных работ 1,5-2,5 м/1000 т. до 7-8 м (при малой мощности и полевой подготовке).

Дальнейшее развитие камерно-столбовой системы разработки связано с использованием тяжелого самоходного оборудования, увеличения кондиционного куска руды до 800 мм.

С целью снижения потерь в целиках целесообразно переходить к системам с последующей закладкой камер (камерно-целиковые системы разработки).

Технико-экономическая характеристика системы

Высокопроизводительные системы. Возможность полной механизации процессов очистной выемки, использование мощных 3-х барабанных скреперных лебедок, буровых кареток, экскаваторов, погрузочных машин с загребающими лапами, пятнадцати - двадцатитонных самоходных вагонов, или самосвалов для транспортировки.

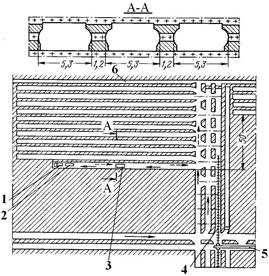

Вариант камерно-столбовой системы разработки для добычи калийных солей

Необходимость сохранения сплошности водозащитной толщи пород.

Ширина целиков 0,5-0,9 ширины камеры, что ведет к большим потерям соли. Целики сплошные. Иногда камеры закладывают пустыми породами и хвостами обогащения.

Два варианта:

- с жесткими целиками

- с жесткими целиками

- с податливыми целиками (более узкими), что снижает потери почти в два раза (Рис. 6.53).

Податливые целики оставляют при глубине разработки не более 450-5I0 м.

Рис. 6.53. Камерно-столбовая система разработки с податливыми целиками: 1-комбайн; 2-бункер-перегружатель; 3-самоходный вагон; 4-блоковый конвейер; 5-панельный конвейер; 6-панельный вентиляционный штрек

Отбойка в основном (более 95%) механическая, комбайновая. Наибольшее распространение получили проходческо-очистные комбайны «Урал-10КС», «Урал-20КС», бункеры-перегружатели БП-3, самоходные вагоны 4ВС10 или 5ВС15.

Подготовка.

Шахтные поля делят на панели, а панели на односторонние или 2-хсторонние блоки.

Группа выработок главных направлений состоит, как правило, из 5 штреков: конвейерного, двух вентиляционных и двух транспортных для передвижения самоходного оборудования. Почву транспортных штреков бетонируют.

От выработок главных направлений по границам панелей проходят панельные конвейерный, транспортный и вентиляционный штреки. Вентиляционные штреки являются смежными для 2-х панелей. Ширина панели 400-600 м.

Дата: 2018-11-18, просмотров: 1127.