Подготовкой месторождения называют горные работы, связанные с проведением выработок, разделяющих вскрытую часть месторождения на этажи, панели, участки и блоки.

К подготовительным выработкам относятся этажные штреки, орты, восстающие при наклонном залегании и главные, панельные, выемочные штреки на горизонтальных месторождениях.

При подготовке этажных горизонтов для безлюкового выпуска руды на подошву откаточных выработок в число подготовительных включается погрузочные камеры, или орты-заезды.

Нарезные выработки проводятся в пределах блока, панелей, или столбов для подготовки к очистной выемке. Они погашаются вслед за очистными работами.

К ним относятся: а) слоевые и подэтажные штреки и орты, разделяющие блоки по высоте на выемочные слои и подэтажи. С основным горизонтом эти выработки соединяются восстающими.

б) выработки горизонта вторичного дробления (штреки, орты скреперования, или камеры грохочения).

в) выработки горизонта подсечки (штреки, орты)

г) отрезные выработки (восстающие, орты, штреки).

Подготовительные выработки могут проходиться как по руде, так и во вмещающих породах.

Полевые обычно чаще располагают в лежачем боку и реже в висячем боку на расстоянии от рудного тела, обеспечивающим полную их устойчивость.

Полевая подготовка применяется обычно:

- при неустойчивой руде;

- при большом горном давлении;

- при необходимости минимальных потерь руды в целиках (ценная, или склонная к самовозгоранию);

- при сложной гипсометрии подошвы рудного тела;

- при невозможности нормального проветривания очистных забоев без полевых выработок;

- исходя из особенностей принятой системы разработки;

- при разработке качественных руд в целях обеспечения пожарной безопасности.

К преимуществам полевой подготовки относятся:

1) небольшая стоимость поддержания выработки

2) более совершенная схема вентиляции работ в сравнении с рудной подготовкой

3) значительно меньшие запасы руды в междуэтажных целиках и возможность отработки их без нарушения схемы вентиляции.

4) возможность изоляции пожарных участков

5) Более благоприятные условия откатки при кольцевой схеме.

6) возможность применения этажей большей высоты.

7) более благоприятные условия отработки шахтного поля (в сравнении с рудной подготовкой) как прямым, так и обратным ходом.

К недостаткам:

1) большие расходы на проведение выработок по пустым породам

2) необходимость проведения квершлагов от полевых выработок

3) хуже разведка и хуже осушение этажей.

Этажные штреки располагают как в рудном массиве, так и во вмещающих породах.

На выбор места расположения в рудном теле влияют:

а) физические свойства руды в разных частях месторождения и вмещающих пород

б) конфигурация рудного тела

в) требования детальной разведки

г) конструктивные особенности применяемой системы разработки

д) условия доставки руды на этажный штрек из очистных забоев

е) необходимость оставления в околоштрековых целиках наименьшего количества руды.

С учетом этих условий штреки проходят при большей мощности по контакту с лежачим боком, или висячем боку, а также между ними.

Расположение штрека по контакту с лежачим боком обычно вызывается:

1) необходимостью следовать за контуром рудного тела;

2) удобством выпуска руды со стороны лежачего бока;

3) уменьшения надштрекового целика.

По контакту с висячим боком штреки проходят редко, в случае устойчивости пород висячего бока при слабом лежачем боке.

По средине рудного тела проходят при спокойном залегании и устойчивой руде.

Орты - обычно в весьма мощных месторождениях, располагаются через интервалы, установленные параметрами принятой системы разработки (30-60 м)

При подготовке тонких жил с подрывкой боковых пород штрек иногда удобно проходить так, чтобы жила была посредине сечения, иногда в более крепких породах в. или л. бока.

При пологом залегании с доставкой руды в вагонетки скреперами, или конвейерами штрек проходят так, чтобы жила была у кровли.

Полевые штреки чаще всего проходят в лежачем боку на расстоянии, обеспечивающем устойчивость штреков при выемке руды. В лежачем боку длина соединительных квершлагов меньше, чем при расположении штрека в висячем боку.

Штреки и орты закрепляют в зависимости от устойчивости руды и пород, величины горного давления и срока их службы крепью разного типа - деревянной, бетонной, металлической, или штанговой. Площадь поперечного сечения определяется назначением выработки, габаритами откаточных. сосудов и величиной безопасных зазоров. Проверяется на допустимую скорость вентиляционной струи.

Для самоходного оборудования (автосамосвалов, троллейвозов, буровых кареток, погрузочно-доставочных машин) необходима площадь поперечного сечения от 20 м2 до 25 м2. При конвейерном транспорте выработки небольшого сечения (10-11 м2).

Наклонные выработки, для передвижения самоходного оборудования. Располагают во вмещающих породах и под углом 10-12° с прямолинейной, или спиральной трассой. Сечение их - в соответствии с габаритами самоходного оборудования.

Погрузочные выработки на уровне основного горизонта для безлюкового выпуска руды и машинной погрузкой. Размеры от минимальных размеров погрузочного оборудования.

Восстающие - служат для проветривания, доставки руды, закладочного и крепежного материала, сообщения с очистными забоями и т.д.

Бывают наклонными и вертикальными.

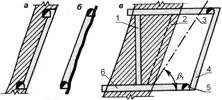

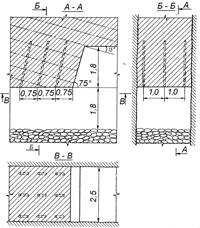

Схемы расположения восстающих по отношению к рудному телу (Рис. 6.31).

Рис. 6.31. Схемы расположения восстающих: а – рудный восстающий по контакту с лежачим боком; б – полевой восстающий по висячему боку; в – полевой восстающий за зоной сдвижения пород лежачего бока; 1-рудный вертикальный восстающий; 2- рудный наклонный восстающий; 3- линия сдвижения пород; 4- полевой восстающий лежачего бока; 5- полевой откаточный штрек; 6- орт-заезд; β1-угол сдвижения пород лежачего бока

Способы крепления восстающих зависят от устойчивости руды, или пород, срока службы и назначения. Кроме того, восстающие можно разделить на восстающие в междукамерных целиках, которые сохраняются на весь срок отработки блока, восстающие, погашаемые в процессе отработки блока и восстающие, наращиваемые в закладочном материале. Восстающие бывают на одно, два, или на три отделения.

Основные требования к подготовке

Схема и порядок подготовки зависят от условий залегания,

принятой системы разработки и оборудования для механизации добычи.

Схема должна быть такой, чтобы обеспечить своевременную подготовку запасов руды к выемке.

Требования:

1) Наименьшие расходы труда и материалов на проведение, поддержание и очистную выемку

2) высокоэффективная технология добычи и рациональной транспорт руды, материалов и людей на основном горизонте.

3) оставление минимального количества руды в целиках, предохраняющих подготовительные выработки.

4) Нормальное проветривание очистных работ

5) необходимое опережение подготовки этажей панелей и участков по отношению очистной выемки их.

Объем подготовительных выработок измеряется двумя показателями: 1) числом погонных метров подготовительных и нарезных выработок, приходящихся на 1000 т готовых к выемке запасов - коэффициент подготовки;

2) удельным весом подготовительных работ. Процент добычи руды при проведении подготовительных и нарезных выработок по отношению ко всей добыче из блока, этажа, или шахтного поля.

Так как первый показатель учитывается только протяженность, но не объем, а второй - только рудную подготовку, то необходимо их использовать оба, совместно.

Способы подготовки основных горизонтов

Простые способы, состоящие из однотипных основных подготовительных выработок.

Комбинированные, сочетающие разнотипные выработки (этажные штреки и орты, или главные и панельные штреки).

В современной практике основные горизонты подготавливают из условий применения на них транспортировки руды электровозами, с помощью самоходного оборудования, или конвейеров.

Отсюда и размеры выработок, и необходимое оборудование их, профилировку путей и радиусы закруглений.

А) Простые способы подготовки

1. Подготовка этажными штреками пологих, наклонных и крутопадающих месторождений

1) один этажный штрек

а) по месторождению

б) во вмещающих породах

2) Несколько этажных штреков

а) по месторождению

б) по месторождению и во вмещающих породах

2. Подготовка главными штреками горизонтальных месторождений

1) Один главный штрек

а) по месторождению

б) в породах почвы месторождения

Б) Комбинированные способы подготовки

1. Подготовка этажными штреками пологих, наклонных и крутопадающих месторождений

а) Один этажный штрек и орты

б) Несколько этажных штреков и орты

2. Подготовка главными и панельными штреками горизонтальных месторождений.

а) Один главный штрек и панельные штреки

б) Несколько главных штреков и панельные штреки

Примеры простых способов подготовки.

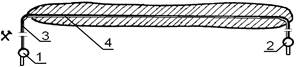

Подготовка наклонного месторождения рудным штреком (Рис. 6.32).

Рис. 6.32. Подготовка наклонного месторождения рудным этажным штреком: 1-главный ствол; 2-вспомогательный ствол; 3-квершлаг; 4-этажный штрек

Рис. 6.32. Подготовка наклонного месторождения рудным этажным штреком: 1-главный ствол; 2-вспомогательный ствол; 3-квершлаг; 4-этажный штрек

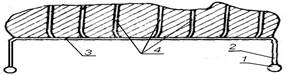

Подготовка наклонного месторождения полевым штреком в лежачем боку (Рис. 6.33).

Рис. 29. Подготовка полевым штреком в лежачем боку месторождения: 1- полевой штрек лежачего бока; 2-подходные квершлаги

Рис. 29. Подготовка полевым штреком в лежачем боку месторождения: 1- полевой штрек лежачего бока; 2-подходные квершлаги

Примеры комбинированных способов подготовки.

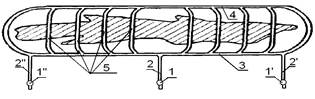

Подготовка полевым и рудным этажными штреками, соединенными ортами-заездами (Рис. 6.34).

Рис. 6.34. Комбинированная подготовка этажа двумя штреками и ортами-заездами: 1-полевой откаточный штрек; 2-рудный штрек; 3-орты-заезды

Рудный штрек расположен у лежачего бока и служит для выпуска руды в средства транспорта.

Подготовка полевым штреком в лежачем боку месторождения и тупиковыми ортами-заездами (Рис. 6.35).

Рис. 6.35. Комбинированная подготовка полевым штреком и тупиковыми ортами-заездами: 1-полевой откаточный штрек; 2- орты-заезды

Орты-заезды проходятся до контакта с висячим боком, служат для выпуска руды и уточняют контур висячего бока.

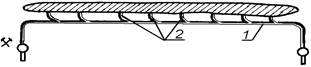

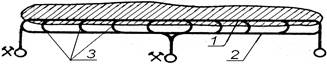

Кольцевая схема подготовки этажа (Рис. 6.36).

Рис. 6.36.

Рис. 6.36.

Комбинированная подготовка двумя откаточными штреками и ортами-заездами: 1- главный рудовыдачной ствол; 1', 1"- вспомогательные, вентиляционные стволы; 2- главный откаточный квершлаг; 2', 2"- вентиляционные квершлаги; 3- полевой штрек лежачего бока; 4- полевой штрек висячего бока; 5-орты-заезды

Оба откаточных штрека полевые, хотя часто второй штрек проходится по контакту с висячим боком с целью лучшего оконтуривания контакта рудного тела с висячим боком. Через определенные расстояния (50 – 60м) они соединяются ортами-заездами.

Процессы очистной выемки

Очистная выемка - комплекс работ по извлечению полезного ископаемого из очистных забоев (очистные работы - работы, производимые в очистных выработках с целью добывания полезных ископаемых). Два равноценных определения.

Различают совместную (валовую) и раздельную (селективную) выемку.

Очистное пространство – это пустоты, образующиеся в результате извлечения полезных ископаемых очистными работами. Оно может быть открытым, заполненным закладкой и заполненным обрушенными породами.

Основные производственные процессы:

1) Отбойка руды (отделение от массива и дробление);

2) Вторичное дробление (ликвидация негабарита);

3) Доставка отбитой руды из очистного забоя до пункта погрузки на откаточных выработках;

4) Поддержание горного массива, окружающего очистное пространство (крепление, закладка). Или более общий термин – управление горным давлением.

Отбойка руды

Это отделение руды от массива в очистном блоке с одновременным дроблением ее на куски.

1) Механическая отбойка - в мягких рудах. Применяется, главным образом, при комбайновой выемке.

2) Взрывная отбойка – в рудах любой крепости, является пока основной (80 – 90 %). Состоит из бурения шпуров или скважин, заряжания их взрывчатыми веществами и взрывания зарядов в них.

3) Самообрушение – в мелко трещиноватых рудах, только в системах с самообрушением.

4) Гидравлическая отбойка - опыт в марганцевых шахтах.

Взрывная отбойка руды.

Относительная величина затрат на отбойку:

1) Бурение - 20-30% до 60-70%

2) Приобретение ВВ - 40-60% до 20-30%

3) Заряжение и взрыв - 20-40% до 10-20%.

Взрывная отбойка разделяется в свою очередь

1. Шпуровая

2. Скважинная

3. Минная.

Показатели отбойки:

1. Производительность труда бурильщика, т/см.; м/см.

2. Удельный расход ВВ, кг/м3

3. Выход руды с 1 м скважины, или шпура, м3/м

4. Выход негабарита, %.

Основные факторы, влияющие на показатели отбойки:

1. Крепость

2. Трещиноватость

1) Шпуровая отбойка.

При очистной выемке чаще всего производится на две обнаженные плоскости.

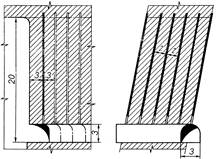

При очистных работах шпуровая отбойка может производиться почвоуступным, или потолкоуступным забоем (Рис. 6.37 и 6.38).

Рис. 6.37. Шпуровая отбойка руды почвоуступным забоем

Обычно применяется при разработке жильных месторождений; диаметр шпуров до 32-36 мм. Бурение производится переносными перфораторами ПП-30к; ПП-24л и др.

Рис. 6 38. Шпуровая отбойка руды потолкоуступным забоем

Бурение шпуров производится телескопными перфораторами ПТ-36;

ПТ-29; ПТ-45.

Производительность бурильщика – 10…15 м (5…10 м3/смену).

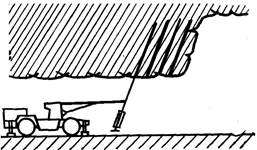

Самоходные буровые каретки на 2-4 перфоратора БУ-1; СБУ-2, СБКН-2П и др. используются обычно для бурения шпуров глубиной 2,5…3,5 м (Рис.6.39).

Рис. 6.39. Бурение шпуров самоходными установками

1) Производительность бурильщика возрастает до 400-700 м3/смену.

2) Удельный расход ВВ 0,6…3 кг/м3

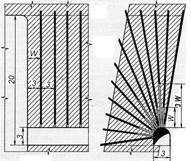

Одна из схем расположения шпуров в очистном забое показана на рис. 6.40.

Рис. 6.40. Параметры сетки расположения шпуров

Рис. 6.40. Параметры сетки расположения шпуров

Преимущества шпуровой отбойки руды:

- любая мощность

- полная выемка

- хорошее дробление

- небольшое разубоживание

Недостатки:

- высокая себестоимость

- большая опасность

- большая запыленность

Применяется обычно при мощности до 5-8 м.

Заряжение шпуров

При заряжании шпуров применяются как патронированные ВВ (аммонит N 6, скальные аммониты, детониты), так и ВВ россыпные гранулированные (гранулиты, зерногранулиты, игданиты)

Зарядчики применяются обычно пневматические.

Зарядчики применяются обычно пневматические.

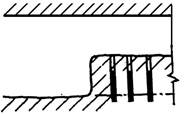

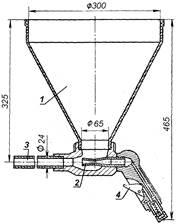

Масса зарядчиков 4.5-5.5 кг, производительность 3,6-6 кг/мин Зарядчики типа "Курама -7", "Курама-8" - для россыпных ВВ (Рис. 6.41). Для патронированных ВВ - зарядчики ПЗК-32, 1ПЗ и др.

Рис. 6.41. Эжекторнный пневмозарядчик «Курама-7»: 1-бункер; 2-эжектор; 3-зарядная трубка; 4- рычаг управления подачи сжатого воздуха

Организация работ: обычно бурение шпуров выполняют комплексные бригады, куда входят бурильщики и рабочие, занятые на погрузке и доставке руды. Это диктуется необходимостью повышения качества отбойки.

Скважинная отбойка

Бурение скважин:

- штанговое (перфораторами),

- погружными пневмоударниками,

- шарошечное, твердосплавными зубцами или штырями

- алмазное бурение.

Штанговые скважины 50- 80 мм, глубина 10-15 м.

При независимом вращении бурового инструмента в тяжелых перфораторах позволяет бурить скважины глубиной 30-50 м (БУ-70у; КБУ-50, БУВ-1).

Производительность труда бурильщика 50-250 т/смену.

Выход отбитой руды 3,5-6 т/пог.м.

Глубокие скважины - бурятся погружными пневмоударниками. Станки НКР -100м и др.

Схемы расположения скважин:

- параллельная,

- веерная, включая отбойку в «зажиме»,

- пучковая,

-параллельно-сближенные.

Пример отбойки руды параллельными скважинами (Рис.6.42).

Рис. 6.42. Отбойка руды параллельными скважинами

Руда отбивается слоями толщиной 2,5 – 3,5 м равной линии наименьшего сопротивления (W).

Скважины бурятся, как правило, параллельно висячему (лежачему) боку месторождения. Суммарная длина скважин в слое при этом на 15% меньше, чем при веерном их расположении, заряд ВВ более равномерно располагается в массиве, следовательно, лучшее дробление отбитой руды. Но для бурения каждого ряда скважин необходимо проходить отдельную буровую выработку (заходку), а также более частые перестановки бурового станка при бурении параллельных скважин.

Пример отбойки руды веерными скважинами (Рис. 6.43).

Бурение всего веера производится с одной установки станка, отсутствуют буровые заходки, но при этом большой выход негабарита из-за неравномерного расположения заряда ВВ в слое, а также не четкое оконтуривание висячего бока, отсюда большие потери и засорение руды пустыми породами.

Бурение всего веера производится с одной установки станка, отсутствуют буровые заходки, но при этом большой выход негабарита из-за неравномерного расположения заряда ВВ в слое, а также не четкое оконтуривание висячего бока, отсюда большие потери и засорение руды пустыми породами.

Рис. 6.43. Отбойка руды

веерными скважинами

.

Пучковая схема расположения скважин (Рис. 6.44)

Представляет собой веерную схему, как в вертикальной, так и в горизонтальной плоскости одновременно.

Представляет собой веерную схему, как в вертикальной, так и в горизонтальной плоскости одновременно.

Рис. 6.44. Схема пучкового расположения скважин

Бурения таких скважин производится из одной буровой камеры, что значительно сокращает объем нарезных выработок. Вместе с тем ухудшается качество дробления из-за еще большей неравномерности распределения ВВ во взрываемом массиве.

Схема параллельно - сближенных скважин (Рис. 6.45) характеризуется тем, что «куст» скважин, состоящий из 6-8 параллельных, бурится по окружности с диаметром 0,9-1,1 м. Расстояние между такими «кустами» составляет 5-6 м. Теоретически взрыв такого «куста» приравнивается по эффективности к взрыву заряда скважины диаметром 0,9-1,1 м.

Рис. 6.45. Схема расположения параллельно-сближенных скважин

Рис. 6.45. Схема расположения параллельно-сближенных скважин

Заряжание скважин.

Глубокие скважины заряжают россыпными ВВ с помощью пневмозарядчиков. При отсутствии зарядчиков скважины заряжают патронированными ВВ с использованием составных забойником.

Однако такой способ заряжания является малоэффективным.

Минная отбойка (сосредоточенными зарядами).

В настоящее время применяются как исключение.

Дата: 2018-11-18, просмотров: 1324.