Структуру сплавов различного химического состава можно установить путём анализа соответствующих диаграмм фазового равновесия или диаграмм состояния.

Под состоянием понимают наличие тех или иных фаз в сплаве данного химического состава при данной температуре. То есть диаграммы состояния строятся в координатах «температура – химический состав сплавов системы А–В».

28

Линии диаграмм состояния – это линии фазовых превращений («критические линии»), при пересечении которых фазовый состав (структура) сплавов обязательно изменяется. Умение анализировать диаграммы состояния является важной частью освоения курса материаловедения.

Построение диаграмм состояния наиболее часто осуществляется при помощи термического анализа. В результате получают серию кривых охлаждения, на которых при температурах фазовых превращений наблюдаются точки перегиба и температурные остановки.

Температуры, при которых изменяется строение металлов и сплавов, называют критическими точками. При плавлении и за-

твердевании чистые металлы имеют одну критическую точку, а сплавы – две. В интервале между этими точками в сплавах существуют две фазы – жидкий сплав и кристаллы.

Некоторые критические точки имеют названия, например, точки, отвечающие началу кристаллизации, называют точками ликвидус, а концу кристаллизации – точкамисолидус.

При сплавлении железа с углеродом (С) образуется карбид железа Fe3C, называемый цементитом, он содержит 6,67 % С.

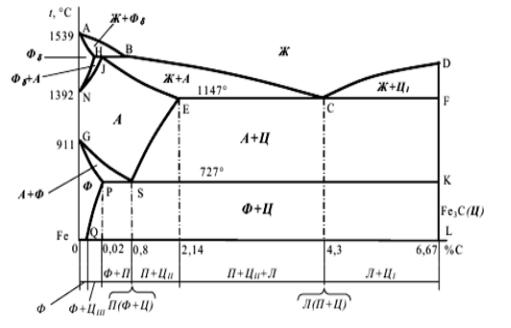

Промышленные сплавы железа с углеродом содержат до ≈ 4 % С, поэтому их структуру изучают с помощью диаграммы состояния «Железо – цементит» (Fe–Ц),т.е. компонентами данной системы являются Fe и Fe3C (рис. 7). На этом рисунке обозначены фазы во всех областях диаграммы, а под рисунком указаны структуры сплавов с различным содержанием углерода при нормальных температурах.

Рис. 18. Диаграмма состояния «железо – цементит»:

внизу под диаграммой – обозначения структур сплавов с различным содержанием углерода при нормальных температурах

29

Значение диаграммы «железо – цементит» состоит в том, что она позволяет объяснить зависимость структуры и, соответственно, свойств сталей и чугунов от содержания углерода и определить режимы термической обработки для изменения свойств сталей.

На диаграммах состояния верхняя система линий (в данном случае ABCD) называется линией ликвидус (лат. – жидкий), выше неё любой сплав находится в жидком состоянии. На рис. 18Ж – жидкая фаза (расплав) – жидкий раствор С в Fe. Система линий диаграммы непосредственно под ликвидусом (в данном случае AHJECF) называется линией солидус (лат. – твёрдый), ниже неё любой сплав – в твёрдом состоянии.

В системе Fe-Fe3Cсуществуют три твёрдые (кристаллические) фазы: цементит – химическое соединение (на диаграмме его однофазная «область» – линия – DFKL) и твёрдые растворы С в Fe – аустенит (область GNJES) и феррит (0GPQ). Наличие двух твёрдых растворов является следствием полиморфизма железа – его способно-

сти существовать в двух модификациях (α иγ) при различных температурах. В интервале температур 0…911 ºС, а также 1392…1539 ºС – этоα–Fe(или Feα) с ОЦК решёткой, в интервале 911…1392 ºС железо имеет ГЦК решётку – этоγ–Fe(или Feγ).

Соответственно, при сплавлении железа с углеродом образуются два твёрдых раствора внедрения С в Fe: феррит (Ф) – раствор С в α–Feи аустенит (А) – раствор С вγ–Fe.

Из диаграммы Fe–Ц(рис. 18) видно, что окончательная структура (при нормальных температурах) практически всех сплавов (правее т. Q, т.е. >0,01 % С) формируется из двух фаз: Ф и Ц.

Феррит – твёрдый раствор на основеα–Fe,содержащий < 0,02 % С, очень мягкая (твёрдость НВ ≤ 800) и пластичная (относительное удлинение δ ≥ 30 %) фаза.

Цементит – карбид железа, напротив, очень твёрд (НВ ≈ 8000) и хрупок (δ ≈ 0 %). Такие характеристики Ф и Ц обусловливают существенную зависимость механических свойств железоуглеродистых сплавов от содержания С.

Ледебурит – структурная составляющая железоуглеродистых сплавов, главным образом чугунов, представляющая собой эвтектическую смесь аустенита и цементита, образующаяся в точке С (1130°) диаграммы состояния железо – углерод. При охлаждении ниже точки А (723° для чистых железоуглеродистых сплавов) аустенит, входящий в состав ледебурита, превращается в перлит; следовательно, при нормальной температуре ледебурит состоит из перлита и цементита.

Перлит – одна из структурных составляющих железоуглеродистых сплавов – сталей и чугунов: представляет собой эвтектоидную смесь двух фаз – феррита и цементита (в легированных сталях – карбидов).

Аустенит – высокотемпературная гранецентрированная модификация железа и его сплавов. В углеродистых сталях аустенит – это твёрдый раствор внедрения, в котором атомы углерода входят внутрь элементарной ячейкиγ-железаво время конечной термообработки.

Чтобы установить структуру сплава, нужно проследить, какие превращения происходят в нём при медленном охлаждении из жидкого состояния до комнатной температуры.

Рассмотрим этот процесс на примере сталей – сплавов с содержанием углерода от 0,02 до 2,14 % С.

Формирование равновесной структуры углеродистых сталей в процессе кристаллизации

Из диаграммы Fe–Ц(рис. 18) следует, что все стали в результате затвердевания (т.е. непосредственно ниже линии солидус NJBE) приобретают однофазную аустенитную структуру (А).

Видно также, что при дальнейшем охлаждении они пересекают ряд линий диаграммы, значит, в них происходят превращения в твёрдом состоянии. Эти превращения вызваны явлением полиморфизма железоуглеродистых сплавов (а также уменьшением растворимости С в А (линия ЕS) и Ф (линия PQ) с понижением температуры). Как следует из диаграммы Fe–Ц,эти превращения в сталях заканчиваются на линии PSK (727 ºС), т.к. ниже этой температурыкакие-либокритические линии отсутствуют.

На примере стали, содержащей 0,8 % С (т. S), видно, что превращение, происходящее при Т ≤ 727 ºС, заключается в распаде аустенита на смесь феррита и цементита:

охл. А S → ФР + Ц , (2.1)

где индексы S и Р показывают содержание С в аустените и феррите соответственно (в цементите оно не указывается, т.к. при любой температуре равно 6,67 % С).

Такое превращение, когда при постоянной температуре из одной твёрдой фазы образуются две другие (при фиксированных составах фаз), называется эвтектоидным.

В железоуглеродистых сплавах эвтектоидное превращение называется перлитным, поскольку в результате него образуется перлит – чередующаяся смесь тонких кристаллов (пластинок) феррита и цементита – структура, напоминающая перламутровый (жемчужный) узор раковин.

31

В зависимости от содержания С углеродистые стали делятся на доэвтектоидные (0,02…0,8 % С), эвтектоидные (≈ 0,8 % С), заэвтек-

тоидные (0,8…2,14 % С).

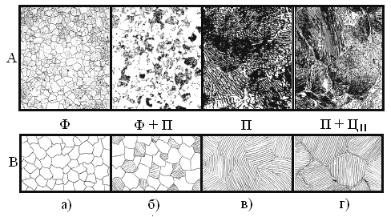

Из приведённого выше обсуждения очевидно, что равновесная структура эвтектоидной стали – перлит (рис. 19в).

Рис. 19. Структура технического железа (а), доэвтектоидной (б), эвтектоидной (в), заэвтектоидной (г) сталей

Вдоэвтектоидных сталях помимо перлита (П) в структуре содержатся кристаллы избыточного феррита, образовавшиеся из аустенита при охлаждении между линиями GS и PS (рис. 19б).

Взаэвтектоидных сталях перлитному превращению предшест-

вует выделение вторичного цементита (ЦΙΙ) из аустенита, поскольку предельное содержание С в А уменьшается с понижением температуры (по линии ES). Поэтому структура заэвтектоидных сталей состоит

из зёрен перлита, разделённых сеткой кристаллов ЦII (рис. 19г). Таким образом, основной структурной составляющей углероди-

стых сталей в равновесном состоянии является перлит (рис. 19). Эвтектоидная сталь содержит одну структурную составляющую (П), все остальные стали – по две: доэвтектоидные – П + Ф, заэвтектоидные –

П+ ЦII.

Всплавах, содержащих < 0,02 % С (левее т. Р (рис. 19)), перлит

в структуре отсутствует, т.к. в процессе охлаждения они не пересекают линию перлитного превращения (PSK). Эти сплавы называются техническим железом в отличие от химически чистого Fe, представленного на диаграмме Fе – Ц вертикалью ANG0). Структура технического Fе – феррит (хотя в сплавах, содержащих 0,01…0,02 % С присутствует небольшое количество третичного цементита – ЦIII).

32

Заметим, что, несмотря на разнообразие структур (обусловленное тем, что сплавы с разным содержанием углерода пересекают при охлаждении различные линии диаграммы Fe – Ц), фазовый состав сплавов, содержащих >0,01 % С, одинаков – Ф + Ц.

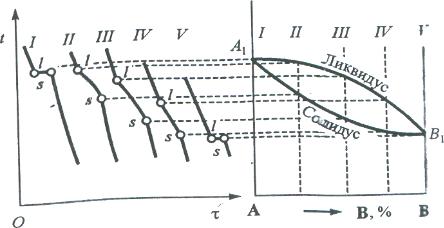

Для экспериментального построения диаграммы состояния сплавов, образованных компонентами А и В, необходимо изготовить серию сплавов с различным содержанием этих компонентов. Для каждого сплава экспериментально определяют критические точки, т.е. температуры фазовых превращений. Одна из простейших диаграмм приведена на рисунке 20.

Рис. 20. Схема построения диаграммы состояния

Полученные значения температуры откладывают на вертикальных линиях в соответствии с химическим составом сплавов. Соединяя критические точки, получают линии диаграммы состояния.

Диаграммы состояния показывают устойчивые состояния, т.е. состояния, которые при данных условиях обладают минимумом свободной энергии, и поэтому её также называют диаграммой равновесия, так как она показывает, какие при данных условиях существуют равновесные фазы.

Построение диаграмм состояния наиболее часто осуществляется при помощи термического анализа. В результате получают серию кривых охлаждения, на которых при температурах фазовых превращений наблюдаются точки перегиба и температурные остановки.

По диаграмме состояния можно определить температуры фазовых превращений, изменение фазового состава, приблизительно, свойства сплава, виды обработки, которые можно применять для сплава.

33

Диаграмма состояния и кривые охлаждения сплавов системы представлены на рисунке 21.

| б) | ||

| а) | ||

Рис. 21. Диаграмма состояния сплавов

снеограниченной растворимостью компонентов

втвёрдом состоянии (а); кривые охлаждения типичных сплавов (б)

Сначала получают термические кривые. Полученные точки переносят на диаграмму, соединив точки начала кристаллизации сплавов и точки конца кристаллизации, получают диаграмму состояния.

Проведём анализ полученной диаграммы.

1.Количество компонентов: К = 2 (компоненты А и В).

2.Числофаз: f = 2 (жидкаяфазаL, кристаллытвёрдогораствора α).

3.Основные линии диаграммы:

−acb – линия ликвидус, выше этой линии сплавы находятся в жидком состоянии;

−adb – линия солидус, ниже этой линии сплавы находятся в твёрдом состоянии.

4.Характерные сплавы системы:

Чистые компоненты А и В кристаллизуются при постоянной температуре, кривая охлаждения компонента В представлена на рисунке 21б.

Процесс кристаллизации сплава I: до точки 1 охлаждается сплав в жидком состоянии. При температуре, соответствующей точке 1, начинают образовываться центры кристаллизации твёрдого раствора α. На кривой охлаждения отмечается перегиб (критическая точка), связанный с уменьшением скорости охлаждения вследствие выделения скрытой теплоты кристаллизации. На участке1–2идёт процесс кри-

34

сталлизации, протекающий при понижающейся температуре, так как согласно правилу фаз в двухкомпонентной системе при наличии двух фаз (жидкой и кристаллов твёрдого раствора α) число степеней свободы будет равно единице(С=2-2+1=1).При достижении температуры соответствующей точке 2, сплав затвердевает, при дальнейшем понижении температуры охлаждается сплав в твёрдом состоянии, состоящий из однородных кристаллов твёрдого раствораα.

По перегибам и остановкам на кривых охлаждения определяют критические температуры и критические точки сплава. Критической называетсятемпература, при которой происходит изменение в строении, а значит, и в свойствах металлов и сплавов. При критических температурах кривые охлаждения резко изменяют свой характер.

Критическими точками называются точки перегиба на кривых охлаждения.Комплекс линий, объединяющих критические точки сплавов, в зависимости от химического состава сплава и его температуры представляет собойдиаграмму состояния.

При кристаллизации железоуглеродистых сплавов образуются следующие структурные составляющие: аустенит, феррит, цемен-

тит, перлит, ледебурит. Аустенит – твёрдый раствор углерода в же-

лезе. Сплавы с содержанием углерода до 2 % (стали) при высоких температурах (выше 723 °С) имеют структуру чистого аустенита (на диаграмме это область AESG). Кристаллическая решётка аустенита гранецентрированный куб. При нормальной температуре (18–24°С) аустенит в простых железоуглеродистых сплавах увидеть нельзя. Аустенит, обладающий высокой пластичностью и низкой твёрдостью(НВ170-200),хорошо поддаётся горячей обработке давлением (ковке, штамповке и прокатке). На диаграмме аустенит обозначается буквой А.

Диаграммы состояния сплавов дают возможность правильно выбрать сплав, характеризуют его поведение при обработке, физические и механические свойства. Существуют различные типы диаграмм состояния в зависимости от числа компонентов и строения сплава. Рассмотрим диаграммы состояния сплавов из двух компонентов: свинец-сурьма,алюминий-кремний,медь-никельи др.

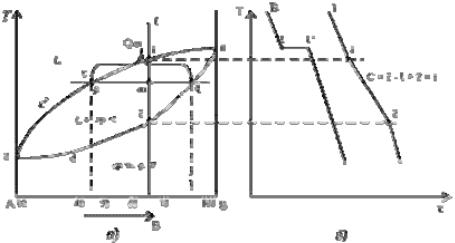

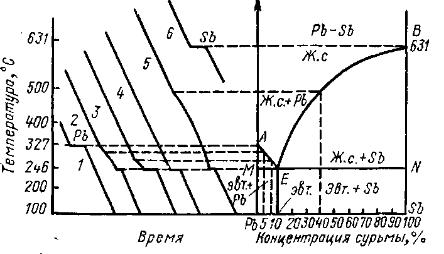

Диаграмма состояния 1-городахарактеризует сплавы (напри-

мер, свинца с сурьмой), у которых компоненты в жидком виде полностью растворимы, а в твёрдом образуют механическую смесь. Для построения этой диаграммы выбирают три-четыресплава различной концентрации, перенасыщенных либо свинцом, либо сурьмой, и на вспомогательной диаграмметемпература-время(рис. 8 слева) наносят,

35

пользуясь данными наблюдений температуры кристаллизации чистого свинца и чистой сурьмы, а также нижеперечисленных сплавов: 1) 95 % Рв; 5 % SЬ; 2) 90 % Рв; 10 % SЬ; 3) 87 % РЬ; 13 % SЬ; 4) 60 %

РЬ; 40 % SЬ. Вначале вычерчивают кривые кристаллизации РЬ и SЬ (1 и 6). Свинец кристаллизуется при 327 °С, сурьма – при 631 °С. Их кристаллизация отмечена горизонтальным участком кривой.

Рис. 22. Диаграмма состояния сплавов свинец – сурьма когда концентрация сурьмы достигает 13 %

Первый сплав (кривая 2) начинает кристаллизоваться при 300 °С с выделением избыточных кристаллов свинца. Оставшаяся часть сплава бедна свинцом, значит, концентрация сурьмы в ней возрастает, и, когда она достигает 13 %, при 246 °С происходит окончательная кристаллизация (см. горизонтальный участок кривой). Второй сплав (кривая 3) кристаллизуется аналогично первому, но точка начала кристаллизации у него ниже, а кончается кристаллизация также при

246 °С.

Третий сплав (кривая 4) кристаллизуется полностью при одной температуре (246 °С) с одновременным выпадением кристаллов свинца и сурьмы. Четвёртый сплав (кривая 5) начинает кристаллизоваться при 480 °С с выделением избыточных кристаллов сурьмы. В жидком сплаве сурьмы становится всё меньше, и, когда её содержание снизится до 13 %, при 246 °С произойдёт окончательная кристаллизация. Все точки начала и конца кристаллизации свинца, сурьмы и указанных четырёх сплавов перенесём на основную диаграмму. Соединив все точки начала кристаллизации, получают линию АЕВ. Эта линия называется ликвидусом. Все сплавы, лежащие выше ликвидуса, нахо-

36

дятся в жидком состоянии. Линия МЕN называется солидусом. Ниже этой линии все сплавы находятся в твёрдом состоянии. В интервале между ликвидусом и солидусом имеются две фазы: жидкий сплав (ж. с.) и кристаллы одного из компонентов. В области МАЕ – жидкий сплав и кристаллы свинца, а в области ЕВN – жидкий сплав и кристаллы сурьмы. Сплав, содержащий 13 % сурьмы, кристаллизующийся при одной температуре, называется эвтектическим. Он имеет самую низкую температуру кристаллизации и отличается равномерной структурой. Сплавы, содержащие менее 13 % сурьмы, лежащие влево от эвтектики, называютсядоэвтектическими, а более 13 % сурьмы –заэвтектическими. Структуры эвтектического, доэвтектического и заэвтектического сплавов сильно различаются между собой.Эвтектика – структура с равномерно распределёнными компонентами. В доэвтектических сплавах наряду с эвтектикой имеются кристаллы свинца, в заэвтектических – наряду с эвтектикой кристаллы сурьмы. Различие структур определяет различие свойств, сплавов. Для определения состояния сплава при любой температуре и нахождения точек кристаллизации с помощью диаграммы нужно из точки концентрации данного сплава восставить перпендикуляр до пересечения с линиями ликвидуса и солидуса. Точки пересечения перпендикуляра укажут начало и конец кристаллизации. Практическое применение диаграммы свинец – сурьма находят, например, при выборе подшипникового сплава. Пользуясь этой диаграммой, установили, что наиболее пригодными для подшипниковых сплавов являются заэвтектические сплавы, состоящие из мягкой эвтектики и твёрдых вкраплений сурьмы. Мягкая основа несколько изнашивается, а твёрдые кристаллы сурьмы сохраняются, и поэтому в микроуглублениях мягкой основы хорошо удерживается смазка. Наиболее подходящими сплавами для подшипников из всех заэвтектических оказались сплавы с содержанием15–20% SЬ, так как температуры кристаллизации (плавления) этих сплавов(340–360°С) соответствуют температурам, при которых происходит заливка подшипников.

Дата: 2018-09-13, просмотров: 1048.