Кристаллы, образующиеся в процессе затвердевания металла, могут иметь различную форму в зависимости от скорости охлаждения, характера и количества примесей. Чаще в процессе кристаллизации образуются разветвлённые или древовидные кристаллы, получившие название дендритов.

Размер зерна в затвердевшем металле уменьшается с увеличением степени переохлаждения T. Поскольку величинаT пропорциональна скорости охлаждения расплаваVохл, то измельчение зерна может быть достигнуто ускорением охлаждения расплава.

На величину зерна влияют все факторы, от которых зависит Vохл. Такими факторами являются: температуры расплава и формы, в которую он заливается, объём и конфигурация формы, теплофизические свойства материала, из которого она изготовлена, и др. С этим связано, например, одно из важнейших преимуществ литья в металлические формы (кокиль) по сравнению с литьём впесчано-гли-нистые формы.

Ускоренный отвод теплоты через стенки металлической формы увеличивает T и, соответственно, обеспечивает получение мелкого зерна и более высоких механических свойств отливки.

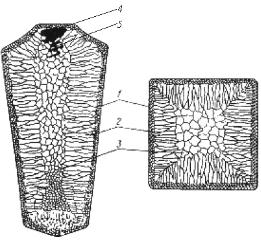

По этой же причине размер зерна не одинаков по сечению отливки. Наиболее мелкое зерно в наружной, корковой зоне (рис. 13), где скорость охлаждения максимальная.

Рис. 14. Схема кристаллического строения литого металла:

1 – стенка изложницы (формы); 2 – корковая зона; 3 – зона столбчатых кристаллов

Со скоростью охлаждения связаны размеры и форма кристаллов, примыкающих к корковой зоне отливки (зона столбчатых кристаллов). Они преимущественно растут перпендикулярно стенке формы в направлении наилучшего теплоотвода. В этом направлении создаётся наибольшее переохлаждение, способствующее образованию зародышей (растёт F), а скорость роста достаточно высока, так как температура расплава и скорость диффузии повышаются от поверхности к центру отливки.

Поэтому и получаются крупные вытянутые кристаллы. В массивных отливках возможно появление и третьей зоны крупных равноосных кристаллов в центре отливки, где металл, равномерно остывая, затвердевает в последнюю очередь.

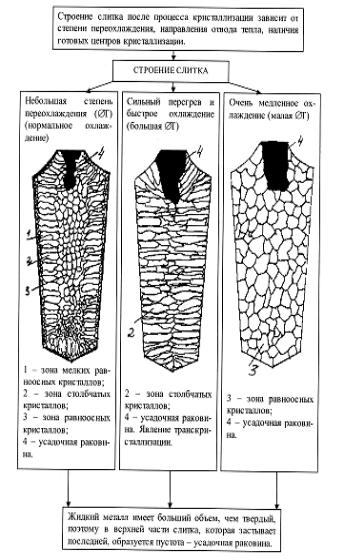

Рассмотрим реальный процесс получения стального слитка. Стальные слитки получают охлаждением в металлических формах (изложницах) или на установках непрерывной разливки. В изложнице сталь не может затвердеть одновременно во всём объёме из-заневозможности создания равномерной скорости отвода тепла. Поэтому процесс кристаллизации стали начинается у холодных стенок и дна изложницы, а затем распространяется внутрь жидкого металла.

При соприкосновении жидкого металла со стенками изложницы (рис. 15) в начальный момент образуется зона мелких равноосных кристаллов 1. Так как объём твёрдого металла меньше жидкого, между стенкой изложницы и застывшим металлом образуется воздушная

21

прослойка и сама стенка нагревается от соприкосновения с металлом. Поэтому скорость охлаждения металла снижается, и кристаллы растут в направлении отвода теплоты. При этом образуется зона 2, состоящая из древовидных илистолбчатых кристаллов.

В процессе дальнейшей кристаллизации направленность отвода теплоты теряется, скорость охлаждения значительно уменьшается, поэтому в центральной части слитка образуются крупные равноосные кристаллы. Во внутренней зоне слитка3 образуютсяравноосные,

неориентированные кристаллы больших размеровв результате за-

медленного охлаждения.

В верхней части слитка, которая затвердевает в последнюю очеРис. 15. Строение редь, образуется усадочная рако-

стального слитка вина 4, вследствие уменьшения объёма металла при охлаждении.

Жидкий металл имеет больший удельный объём, чем твёрдый, поэтому в верхней части слитка, которая застывает в последнюю очередь, образуется полость вследствие уменьшения объёма металла при охлаждении – усадочная раковина 4, обычно окружённая наиболее загрязнённой частью металла. Верхнюю часть слитка отрезают и переплавляют, а остальной металл подвергают обработке давлением. Под усадочной раковиной металл в зоне5 получается рыхлымиз-забольшого количестваусадочных пор, газовых пузырей. Для полу-

чения изделий используют только часть слитка, удаляя усадочную раковину и рыхлый металл слитка для последующего переплава.

Кристаллы в процессе затвердевания металла могут иметь различную форму в зависимости от скорости охлаждения, характера и количества примесей. Форма растущих кристаллов определяется не только условиями их касания друг с другом, но и составом сплава, наличием примесей и режимом охлаждения. Чаще всего в процессе кристаллизации образуются разветвлённые или древовидные кристаллы, получившие название дендритов.

22

Рис. 16. Схема строения слитка

Рост кристаллов во второй зоне имеет направленный характер. Они растут перпендикулярно стенкам изложницы, образуются древовидные кристаллы – дендриты (рис. 16). Растут дендриты с направлением, близким к направлению теплоотвода. Зоны столбчатых кристаллов в процессе кристаллизации стыкуются, это явление называет-

ся транскристаллизацией.

По мере кристаллизации металла примеси оттесняются в жидкую часть. Это предопределяет неравномерное распределение элементов как в микрообъёме, так и в различных зонах слитка. Процесс изменения химического состава металла по сечению литой заготовки, появление неоднородности по химическому составу в различных час-

тях отливки называется ликвацией.

23

В сплавах различают два основных видаликвации:

−внутрикристаллическую, когда неоднородность охватывает зёрна металла;

−зональную, когда различные зоны отливки имеют различный

химический состав. Она отрицательно влияет на механические свойства металла.

На ликвацию оказывают значительное влияние химический состав сплава и скорость остывания отливки. Чем крупнее отливка, тем медленнее происходит охлаждение и тем больше развивается зональная ликвация. В тонкостенных отливках зональная ликвация развита меньше. При сочетании в литой конструкции тонких и толстых стенок ликвационные включения концентрируются в толстых частях отливок.

Поэтому при конструировании литых деталейнеобходимо из-

готовлять их с равномерной толщиной стенок или конструировать по принципу направленного затвердевания так, чтобы отливка затвердевала снизу вверх. В этом случае ликвирующие примеси скапливаются в прибыли, затвердевающей в последнюю очередь.

Ликвация представляет собой свойство сплавов распадаться при переходе из жидкого в твёрдое состояние на составные части или отдельные соединения, которые имеют различные точки плавления. Металлы вообще сплавляются, т.е. растворяются одни в других. Одни из них, например золото и медь, сплавляются в различных пропорциях и на вид представляют однородное тело; другие же, например свинец и цинк, разделяются при медленном охлаждении. В случае ликвации при застывании жидкого металла выделяются и затвердевают сперва самые тугоплавкие тела, затем менее тугоплавкие и, наконец, самые легкоплавкие.

Чистые металлы обладают низкой прочностью, они слишком пластичны и поэтому практически не используются. Обычно используют сплавы разных металлов, в качестве добавок используют и неметаллы.

Для изучения процессов, происходящих в сплавах при их превращениях, а также для описания строения сплавов в металловедении используют понятия: система, компонент, фаза.

Сплавы – это сложные вещества, полученные сплавлением двух и более элементов. Элементами могут быть как металлы, так и неметаллы. Эти элементы называются компонентами сплава.Компонент – вещество, образующеесистему-сплав.Сплав имеет более сложное строение, чем его компоненты. Особенности строения структуры сплава зависят от характера взаимодействия компонентов. Составляющие сплав компоненты могут вступать в химическое взаимодей-

24

ствие, образуя химическое соединение, или взаимно растворяться друг в друге, образуя растворы. Кроме того, часто сплавы представляют собой механическую смесь зёрен веществ, образующих сплав.

В зависимости от физико-механическоговзаимодействия компонентов в сплавах образуются различные фазы.

Фазой называют однородную часть системы, имеющую одинаковый состав, одно и то же агрегатное состояние и отделённую от остальных частей системы поверхностью раздела, при переходе через которую химический состав или структура вещества изменяются скачкообразно.

Совокупность фаз, находящихся в равновесии при определённых внешних условиях (давлении, температуре), называют системой. Например, однородная жидкость (расплавленный металл) являетсяоднофазной системой, при кристаллизации чистого металла система состоит из двух фаз: жидкой (расплавленный металл) и твёрдой (зёрна закристаллизовавшегося металла). Другой пример: механическая смесь двух видов кристалловобразует двухфазную систему, так как каждый кристалл отличен по составу или строению и отделён один от другого поверхностью раздела. Сплав называютоднородным (гомогенным), если его структура однофазна, иразнородным (гетерогенным), если его структура состоит из нескольких фаз. Подструктурой сплава понимают видимое в микроскоп взаимное расположение фаз, их форму и размеры. Компоненты в сплавах могут составлять жидкие и твёрдые растворы, химические соединения и механические смеси.

Компонентами могут быть металлы и неметаллы, а также устойчивые, т.е. не диссоциирующие на составные части в рассматриваемых интервалах температур вещества – химические соединения. Так, для цветных металлических сплавов компонентами могут быть металлы (например, медь с цинком образует латунь), а для черных – металлы с небольшим содержанием неметаллов (железо с углеродом – чугун, сталь).

Строение сплавов более сложно, чем строение чистого металла. В сплаве могут наблюдаться зерна чистых и других компонентов, твёрдых растворов и химических соединений. Чистый металл представляет собой однокомпонентную систему, сплав двух металлов – двухкомпонентную систему и т.д. В сплаве кроме основных компонентов содержатся и примеси. Примеси бывают полезные, улучшающие свойства сплава, и вредные, ухудшающие его свойства. Примеси бывают случайные, попадающие в сплав при его приготовлении, и специальные, которые вводят для придания ему требуемых свойств.

25

Металлическим сплавом называют сплав, приготовленный преимущественно из металлических элементов и обладающий металлическими свойствами. Например, мягкая медь с добавлением олова превращается в более твёрдую бронзу. При этом улучшаются эксплуатационные и технологические свойства металлического материала.

Необходимое условие существования сплава – растворимость компонентов в жидкой фазе хотя бы частично.

Возможны и другие способы приготовления сплавов: спекания, электролиз, возгонка. В этом случае вещества называют псевдоспла-

Вами.

Сплав имеет более сложное строение, чем его компоненты. Строение металлического сплава зависит от того, в какие взаи-

модействия вступают компоненты, составляющие сплав. Почти все металлы в жидком состоянии растворяются друг в друге в любых соотношениях. При образовании сплавов в процессе их затвердевания возможно различное взаимодействие компонентов. Составляющие сплав компоненты могут вступать в химическое взаимодействие, образуя химическое соединение, или взаимно растворяться друг в друге, образуя растворы.

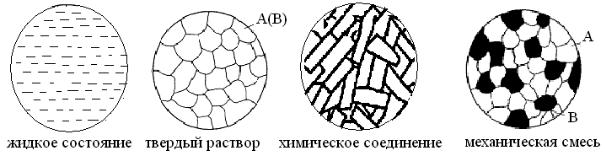

В зависимости от характера взаимодействия компонентов различают сплавы: 1) твёрдые растворы; 2) химические соединения; 3) механические смеси.

Рис. 17. Микроструктура сплава

Твёрдыми растворами называют сплав, у которого компоненты сплава взаимно растворяются один в другом. В твёрдом растворе один из входящих в состав сплава компонентов сохраняет присущую ему кристаллическую решётку, а второй компонент в виде отдельных атомов распределяется внутри кристаллической решётки.

Твёрдые растворы разделяются на три типа: замещения, внедрения и вычитания. Независимо от типа твёрдые растворы однофазны.

26

Химическое соединение – компоненты сплава вступают в химическое взаимодействие, при этом образуется новая кристаллическая решётка. Компоненты имеют определённое соотношение по массе.

Механическая смесь – компоненты сплава обладают полной взаимной нерастворимостью и имеют различные кристаллические решётки. При этих условиях сплав будет состоять из смеси кристаллов составляющих его компонентов и представлять собой смесь двух типов кристаллов – веществ А и В, отчётливо видимых на микроструктуре (рис. 17).

Свойства сплавов зависят от образующейся в процессе кристаллизации структуры. Процесс кристаллизации начинается с образования кристаллических зародышей – центров кристаллизации. Структура сплава зависит от формы, ориентировки кристаллических решёток в пространстве и скорости кристаллизации.

Металлы и сплавы являются важнейшими конструкционными материалами, широко применяющимися в технике. Металлам, кроме блеска и пластичности, присущи высокие теплопроводность и электропроводность.

Получение химически чистых металлов связано со значительными трудностями, а значения их механических характеристик не высоки. В связи с этим в технике повсеместно используются сплавы металлов.

Так как сплавы получают обычно по металлургической технологии, твёрдому состоянию предшествует жидкое.

Кристаллизация сплавов подчиняется тем же закономерностям, что и кристаллизация чистых металлов. Необходимым условием является стремление системы в состояние с минимумом свободной энергии. Основным отличием является большая роль диффузионных процессов между жидкостью и кристаллизующейся фазой. Эти процессы необходимы для перераспределения разнородных атомов, равномерно распределённых в жидкой фазе.

Под диффузией понимают перемещение атомов в кристаллическом теле на расстояния, превышающие средние межатомные расстояния данного вещества. Если перемещения атомов не связаны с изменением концентрации в отдельных объёмах, то такой процесс называется самодиффузией. Перемещение атомов, сопровождающееся изменением концентрации, происходит в сплавах или металлах с повышенным содержанием примесей и называется диффузией, или гетеродиффузией.

Диффузия – рассеивание, процесс переноса материи или энергии из области с высокой концентрацией в область с низкой (чернила и жидкость-окрашивание).

27

В сплавах в твёрдых состояниях, имеют место процессы перекристаллизации, обусловленные аллотропическими превращениями компонентов сплава, распадом твёрдых растворов, выделением из твёрдых растворов вторичных фаз, когда растворимость компонентов в твёрдом состоянии меняется с изменением температуры.

Эти превращения называют фазовыми превращениями в твёрдом состоянии. При перекристаллизации в твёрдом состоянии образуются центры кристаллизации и происходит их рост.

Обычно центры кристаллизации возникают по границам зёрен старой фазы, где решётка имеет наиболее дефектное строение и где имеются примеси, которые могут стать центрами новых кристаллов. У старой и новой фазы в течение некоторого времени имеются общие плоскости. Такая связь решёток называется когерентной связью. В случае различия строения старой и новой фаз превращение протекает с образованием промежуточных фаз. Нарушение когерентности и обособления кристаллов наступает, когда они приобретут определённые размеры. Процессы кристаллизации сплавов изучаются по диаграммам состояния.

Итак, свойства сплавов (данного химического состава) определяются их структурой. Чтобы прогнозировать свойства какого-либосплава, нужно знать его структуру.

Дата: 2018-09-13, просмотров: 1273.