ВВЕДЕНИЕ

Материаловедение – наука о материалах, их строении и свойствах. Использование материалов всегда зависело от прочности, надёжности и долговечности выполненных из них деталей.

Конструирование, изготовление, эксплуатация и ремонт машин и приборов связаны с машиностроительными материалами и их использованием. В связи с этим необходимо иметь представление:

−о закономерностях формирования структуры материалов;

−связях структуры и состава материалов с их эксплуатационными характеристиками;

−требованиях, предъявляемых к материалам на всех этапах жизненного цикла продукции;

−возможностях вторичного использования материалов. Вопросы строения и свойств металлов, сплавов, неметалличе-

ских материалов, горюче-смазочныхматериалов и эксплуатационных жидкостей, применяемых в конструкциях и необходимых для их эксплуатации и ремонта, рассматривает материаловедение.

Материалы – это исходные вещества для производства продукции и вспомогательные вещества для проведения производственных процессов. Различают следующие разновидности материалов:

−сырьё, илисырые материалы, которые подлежат дальнейшей переработке (железная руда на металлургическом заводе, нефть на нефтеперерабатывающем комбинате);

−полуфабрикат – переработанный материал, который должен пройти одну или несколько стадий обработки, для того чтобы стать изделием, годным к потреблению. Готовая продукция одного производства может служить полуфабрикатом для другого. Для успешного решения многих практических задач необходимы сведения о современных способах получения и обработки материалов, их свойствах и рациональном применении.

4

ТЕМА 1. АТОМНО-КРИСТАЛЛИЧЕСКОЕСТРОЕНИЕ ВЕЩЕСТВА.

МЕТОДЫ ИССЛЕДОВАНИЯ МЕТАЛЛОВ

Металлы всегда занимали особое место в жизни человека, это заметно даже в названиях эпох (золотой, серебряный, бронзовый, железный века), на которые греки делили историю человечества в археологических находках металлических изделий (кованые, медные украшения, сельскохозяйственные орудия) и в повседневном использовании металлов и сплавов в современной технике.

Металлы и их сплавы – являются важнейшими конструкционными материалами, широко применяющимися в машиностроении. Они обладают многими ценными свойствами, обусловленными в основном их внyтpeнним строением, которые отличают их от других материалов и делают во многих случаях незаменимыми.

Мягкий и пластичный металл или сплав можно сделать твёрдым, хрупким, и наоборот. Для того чтобы сознательно изменять свойства металлов, необходимо знать основы их кристаллического строения. Как известно, все тела состоят из большого количества атомов, которые удерживаются силами сцепления, совершая колебания большой частоты возле точек равновесия. Поскольку атомы разных металлов различны, каждый металл имеет свои определённые свойства. Эти свойства зависят от расположения атомов между собой, характера их связей, от расстояния между ними. Если изменить расстояние между атомами или порядок их расположения, изменятся и свойства металла.

Кой.

9

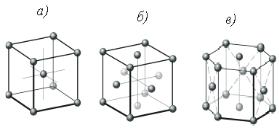

Различают следующие кристаллические решётки металлов с плотной упаковкой атомов: кубическую объёмно-центрированную, кубическую гранецентрированную и гексагональную. В ячейке кубическойобъёмно-центрированнойрешётки атомы расположены в вершинах и центре куба. Такая ячейка содержит девять атомов (хром, вольфрам, ванадий, молибден, литий, а при определённых температурах – железо и другие металлы).

Типы кристаллических решёток. Вещество может находиться в трёх состояниях: газообразном, жидком и твёрдом, и при определённых условиях (давлении р, температуре Т) переходить из одного состояния в другое. Подавляющее большинство металлов имеет объ- ёмно-центрированные решётки, гранецентрированные кубические решётки, либо гексагональные плотноупакованные. Краткие обозначения этих типов решёток – ОЦК, ГПУ и ГЦК соответственно. Кристаллические решётки характеризуются:1) симметрией; 2) параметрами или периодами решётки; 3) координационными числами; 4) базисом решётки.

Координационным

Чис-

а)

б)

в)

лом (Z) называется число ато-

мов, находящихся на наиболее

близких и одинаковых расстоя-

ниях от произвольно выбранно-

го любого атома в решётке. Для

Рис. 4. Основные типы

ОЦК решёток Z = 8, для ГЦК и

ГПУ – 12.

кристаллических решёток:

Базисом решётки

назы-

а – объёмно-центрированная

вается количество атомов в од-

кубическая; б – гранецентрированная

кубическая; в – гексагональная

ной элементарной ячейке. Для

ОЦК решёток базис равен 2, для

Строение реальных металлов отличается от идеальных. В реальных кристаллах всегда содержатся дефекты, которые подразделяются по геометрическим признакам на точечные, линейные и поверхностные.

Локальные несовершенства (дефекты) в строении кристаллов присущи всем металлам. Эти нарушения идеальной структуры твёрдых тел оказывают существенное влияние на их физические, химические, технологические и эксплуатационные свойства. Без использования представлений о дефектах реальных кристаллов невозможно изучить явления пластической деформации, упрочнение и разрушение сплавов и др.

Наиболее дефектные участки в структуре – границы зёрен, т.е. места стыка зёрен. По границе, помимо примесей, концентрируются и дефекты кристаллической решётки: вакансии и дислокации. Дефекты кристаллического строения удобно классифицировать по их геометрической форме и размерам.

Точечными дефектами называются такие нарушения периодичности кристаллической решётки, размеры которых во всех трёх измерениях сопоставимы с размерами атома. К ним относят вакансии, межузельные атомы основного вещества, чужеродные атомы внедрения (рис. 5).

| а) | б) | |

| Рис. 5. Точечные дефекты решётки | Рис. 6. Схема краевой | |

| и винтовой дислокаций | ||

Линейными дефектами называют такие нарушения в кристаллической решётке, которые имеют малые размеры в двух измерениях и большую протяжённость в третьем. Этот вид дефектов называетсядислокациями (в пер. с англ. dislocation – смещение, сдвиг). Краевая дислокация образована краем «экстраплоскости» (лишней полуплоскости).

Винтовая дислокация, как и краевая, представляет собой результат как бы сдвижения части одного участка в кристалле относительно другого. Она соответствует оси спиральной структуры в кристалле, характеризуемом искажением, которое присоединяется к нормальным параллельным плоскостям, вместе формирующим непрерывную винтовую наклонную плоскость (с одним периодом), вращающуюся относительно дислокации.

Поверхностные дефекты малы только в одном направлении и имеют плоскую форму – это границы зёрен.

Объёмные имеют во всех трёх измерениях относительно большие размеры – это поры, трещины.

Структурные несовершенства (дефекты) в кристаллах возникают в результате кристаллизации металла, термической обработки, пластической деформации и оказывают существенное влияние на

11

упрочнение и разрушение металла при обработке. В кристаллической решётке реальных металлов имеются различные дефекты (несовершенства), которые нарушают связи между атомами и оказывают влияние на свойства металлов.

Чистые металлы получить технически очень трудно и по этой причине в металле присутствуют примеси различного происхождения. В зависимости от природы примесей и условий попадания их в металл они могут быть растворены в металле или находиться в виде отдельных включений. Если атомы примесей значительно меньше атомов основного металла, то они образуют растворы внедрения, а если больше – то образуют растворы замещения. В том и другом случаях решётка становится дефектной и искажения её влияют на свойства металла.

Наличие дислокаций и несовершенство кристаллов, с одной стороны, оказывают ослабляющий эффект на металл, а при определённых условиях дефекты могут упрочнять металл. Поверхностные дефекты наблюдаются прежде всего на границах зёрен.

Наклёп и рекристаллизация. При пластической деформации изменяется не только форма и размеры металла, но также его внутреннее строение и механические свойства. Зёрна разворачиваются, деформируются и сплющиваются, вытягиваясь в направлении деформации. Образуется волокнистая структура. При этом прочность и твёрдость металла повышаются, а пластичность и вязкость снижаются. Явление упрочнения металла при пластической деформации называетсянаклёпом. Волокнистое строение и наклёп могут быть устранены при нагреве металла. Частичное снятие наклёпа происходит уже при небольшом нагреве (до 300…400 °С для железа). Но волокнистая структура при этом сохраняется. При нагреве до более высокой температуры в металле происходит образование новых равноосных зёрен. Этот процесс называетсярекристаллизацией. Наклёп при этом снимается полностью.

Если деформирование металла происходит при температуре, которая выше температуры рекристаллизации, то наклёп после деформации не возникает. Такая деформация называется горячей. При горячей деформации идут одновременно процессы упрочнения и рекристаллизации. Деформация, которая происходит ниже температуры рекристаллизации, называется холодной.

12

Анизотропия кристаллов

Любое вещество может находиться в трёх агрегатных состояниях: твёрдом, жидком, газообразном.

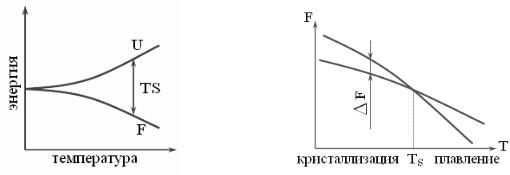

Подавляющие большинство металлов получают путём кристаллизации из жидкого состояния. Кристаллизация протекает в условиях, когда система переходит к термодинамически более устойчивому состоянию с минимумом свободной энергии. Состояние любого вещества определяется температурой и давлением.

Возможен переход из одного состояния в другое, если новое состояние в новых условиях является более устойчивым, обладает меньшим запасом энергии. Как известно, любая система обладает запасом внутренней энергии, которая формально состоит из двух частей – свободной энергии F и так называемой связанной энергииTS, тогда

F=U- TS,

где U – полная энергия;

T – абсолютная температура системы;S – энтропия.

Энтропия служит мерой внутреннего беспорядка (хаотичности) в расположении частиц системы. Равенство свободных энергий жидкого и твёрдого состояний при температуре, равной T S, обусловливает их сосуществование – состояние равновесия.

При температурах ниже T S будет происходить кристаллизация, а вышеT S – плавление металла. В этой (•), равнойТ S, жидкая и твёрдая фаза обладают одинаковой энергией, металл в обоих состояниях находится в равновесии, поэтому две фазы могут существовать одновременно бесконечно долго. ТемператураТ S –равновесная илитео-

ретическая температура кристаллизации.

| Рис. 7. Зависимость энергии | Рис. 8. Зависимости |

| вещества от температуры | свободной энергии |

| твёрдого и жидкого | |

| состояний вещества |

13

Равновесное состояние – когда в сплаве все фазы, присущие этой системе, оформлены. Это состояние обеспечивается при медленном охлаждении, можно различать размеры и формы фаз. Неравновесное состояние – процесс образования и обособления фаз не закончился, образуется при быстром охлаждении.

Изменение температуры приведёт к нарушению равновесия, окажется возможным переход вещества в фазу с меньшей свободной энергией.

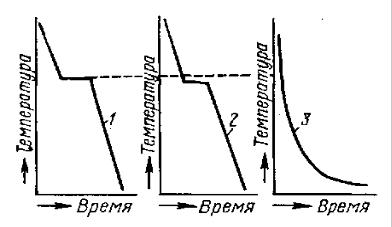

На кривой 1 показан идеальный процесс кристаллизации металла без переохлаждения. Сначала температура понижается равномерно – кривая идёт вниз. При достижении температуры затвердевания падение температуры прекращается – на кривой образуется горизонтальный участок.

Рис. 9. Кривые охлаждения при кристаллизации:

1 – теоретическая кривая кристаллизации металла;

2 – кривая кристаллизации металла с переохлаждением;

3 – кривая кристаллизации неметалла

Это объясняется тем, что группировка атомов идёт с выделением тепла. По окончании затвердевания температура снова понижается. По закону кристаллизации чистых металлов каждый металл кристаллизуется при строго индивидуальной температуре. Практически кристаллизация протекает несколько иначе, так как часто имеет место переохлаждение, т.е. металл при температуре затвердевания остаётся жидким, и кристаллизация начинается при более низкой температуре. Разница между идеальной и истинной температурой кристаллизации называется степенью переохлаждения.

Кривая 2 соответствует процессу кристаллизации с переохлаждением.

14

Кривая 3 характерна для кристаллизации неметаллов: нет чётко выраженной температуры кристаллизации, затвердевание происходит постепенно. Постоянная температура кристаллизации – это свойство, которое отличает кристаллическое тело от аморфного.

Сталлизацией.

Кристаллизация состоит в следующем. В жидком металле атомы непрерывно движутся. По мере понижения температуры движение замедляется, атомы сближаются и группируются в кристаллы.

При соответствующем понижении температуры в жидком металле начинают образовываться кристаллики – центры кристаллизации, илизародыши. Свойства сплавов зависят от образующейся в процессе кристаллизации структуры. Процесс кристаллизации начинается с образования кристаллических зародышей –центров кристаллизации. Структура сплава зависит от формы, ориентировки кристаллических решёток в пространстве и скорости кристаллизации.

Далее к этим центрам присоединяются вновь образующиеся кристаллы.

Одновременно продолжается образование новых центров. Таким образом, кристаллизация состоит из двух стадий: образования центров кристаллизации и роста кристаллов вокруг этих центров.

Сначала образовавшиеся кристаллы растут свободно и имеют более или менее правильную геометрическую форму. Затем при соприкосновении растущих кристаллов их правильная форма нарушается, так как в этих участках рост граней прекращается.

Для начала их роста необходимо уменьшение свободной энергии металла, в противном случае зародыш растворяется. Минимальный размер способного к росту зародыша называется критическим размером, а зародыш – устойчивым.

19

Нам известно, что все металлы в твёрдом состоянии имеют кристаллическое строение. Атомы в твёрдом металле расположены упорядоченно и образуют кристаллические решётки. Расстояния между атомами называют, как говорилось ранее, параметрами решёток и измеряют в нанометрах. С повышением температуры или давления параметры решёток могут изменяться. Некоторые металлы в твёрдом состоянии в различных температурных интервалах приобретают различную кристаллическую решётку, что всегда приводит кизменению их физико-химических свойств. Это явление носит названиеполи-

морфизма, или аллотропии. Перестройка кристаллических решёток при критических температурах называетсяполиморфными превращениями. Кристаллическое строение сплава более сложное, чем чистого металла, и зависит от его компонентов при кристаллизации. А, как известно из сказанного ранее, компоненты в твёрдом сплаве могут образовывать твёрдый раствор, химическое соединение и механическую смесь.

Процесс перехода из одной кристаллической формы в другую называют аллотропическим превращением. При аллотропических превращениях происходит изменение свойств металлов – изменение объёма металлов и растворимости углерода.

Вами.

Сплав имеет более сложное строение, чем его компоненты. Строение металлического сплава зависит от того, в какие взаи-

модействия вступают компоненты, составляющие сплав. Почти все металлы в жидком состоянии растворяются друг в друге в любых соотношениях. При образовании сплавов в процессе их затвердевания возможно различное взаимодействие компонентов. Составляющие сплав компоненты могут вступать в химическое взаимодействие, образуя химическое соединение, или взаимно растворяться друг в друге, образуя растворы.

В зависимости от характера взаимодействия компонентов различают сплавы: 1) твёрдые растворы; 2) химические соединения; 3) механические смеси.

Рис. 17. Микроструктура сплава

Твёрдыми растворами называют сплав, у которого компоненты сплава взаимно растворяются один в другом. В твёрдом растворе один из входящих в состав сплава компонентов сохраняет присущую ему кристаллическую решётку, а второй компонент в виде отдельных атомов распределяется внутри кристаллической решётки.

Твёрдые растворы разделяются на три типа: замещения, внедрения и вычитания. Независимо от типа твёрдые растворы однофазны.

26

Химическое соединение – компоненты сплава вступают в химическое взаимодействие, при этом образуется новая кристаллическая решётка. Компоненты имеют определённое соотношение по массе.

Механическая смесь – компоненты сплава обладают полной взаимной нерастворимостью и имеют различные кристаллические решётки. При этих условиях сплав будет состоять из смеси кристаллов составляющих его компонентов и представлять собой смесь двух типов кристаллов – веществ А и В, отчётливо видимых на микроструктуре (рис. 17).

Свойства сплавов зависят от образующейся в процессе кристаллизации структуры. Процесс кристаллизации начинается с образования кристаллических зародышей – центров кристаллизации. Структура сплава зависит от формы, ориентировки кристаллических решёток в пространстве и скорости кристаллизации.

Металлы и сплавы являются важнейшими конструкционными материалами, широко применяющимися в технике. Металлам, кроме блеска и пластичности, присущи высокие теплопроводность и электропроводность.

Получение химически чистых металлов связано со значительными трудностями, а значения их механических характеристик не высоки. В связи с этим в технике повсеместно используются сплавы металлов.

Так как сплавы получают обычно по металлургической технологии, твёрдому состоянию предшествует жидкое.

Кристаллизация сплавов подчиняется тем же закономерностям, что и кристаллизация чистых металлов. Необходимым условием является стремление системы в состояние с минимумом свободной энергии. Основным отличием является большая роль диффузионных процессов между жидкостью и кристаллизующейся фазой. Эти процессы необходимы для перераспределения разнородных атомов, равномерно распределённых в жидкой фазе.

Под диффузией понимают перемещение атомов в кристаллическом теле на расстояния, превышающие средние межатомные расстояния данного вещества. Если перемещения атомов не связаны с изменением концентрации в отдельных объёмах, то такой процесс называется самодиффузией. Перемещение атомов, сопровождающееся изменением концентрации, происходит в сплавах или металлах с повышенным содержанием примесей и называется диффузией, или гетеродиффузией.

Диффузия – рассеивание, процесс переноса материи или энергии из области с высокой концентрацией в область с низкой (чернила и жидкость-окрашивание).

27

В сплавах в твёрдых состояниях, имеют место процессы перекристаллизации, обусловленные аллотропическими превращениями компонентов сплава, распадом твёрдых растворов, выделением из твёрдых растворов вторичных фаз, когда растворимость компонентов в твёрдом состоянии меняется с изменением температуры.

Эти превращения называют фазовыми превращениями в твёрдом состоянии. При перекристаллизации в твёрдом состоянии образуются центры кристаллизации и происходит их рост.

Обычно центры кристаллизации возникают по границам зёрен старой фазы, где решётка имеет наиболее дефектное строение и где имеются примеси, которые могут стать центрами новых кристаллов. У старой и новой фазы в течение некоторого времени имеются общие плоскости. Такая связь решёток называется когерентной связью. В случае различия строения старой и новой фаз превращение протекает с образованием промежуточных фаз. Нарушение когерентности и обособления кристаллов наступает, когда они приобретут определённые размеры. Процессы кристаллизации сплавов изучаются по диаграммам состояния.

Итак, свойства сплавов (данного химического состава) определяются их структурой. Чтобы прогнозировать свойства какого-либосплава, нужно знать его структуру.

Отжиг

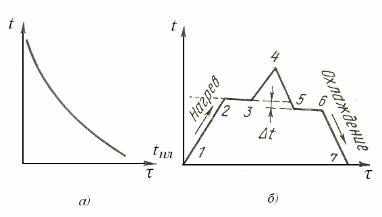

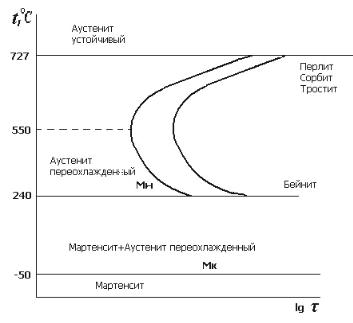

Термической обработкой называется совокупность операций нагрева, выдержки и охлаждения твёрдых металлических сплавов с целью получения заданных свойств за счёт изменения внутреннего строения и структуры. Различают следующие виды термической обработки: отжиг, закалка и отпуск.

37

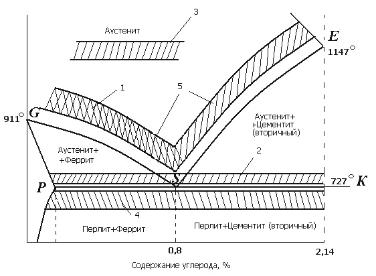

Отжигом стали называется вид термической обработки, заключающийся в её нагреве до определённой температуры, выдержке при этой температуре и медленном охлаждении. Цели отжига – снижение твёрдости и улучшение обрабатываемости стали, изменение формы и величины зерна, выравнивание химического состава, снятие внутренних напряжений. Существуют различные виды отжига: полный, неполный, диффузионный, рекристаллизационный, низкий, отжиг на зернистый перлит, нормализация. Температуры нагрева стали для ряда видов отжига связаны с положением линий диаграммы Fе-Fе3С.Низкая скорость охлаждения обычно достигается при остывании стали вместе с печью. Полный отжиг применяется для доэвтектоидных сталей. Нагрев стали для полного отжига осуществляется на 30…50 °С выше линии GS диаграммыFе-Fе3С(рис. 23). При этом происходит полная перекристаллизация стали и уменьшение величины зерна. Исходная структура из крупных зёрен феррита и перлита при нагреве превращается в аустенитную, а затем при медленном охлаждении – в структуру из мелких зёрен феррита и перлита. Повышение температуры нагрева привело бы к росту зерна. При полном отжиге снижается твёрдость и прочность стали, а пластичность повышается. При неполном отжиге нагрев производится на 30…50 °С выше линии РSК диаграммыFе-Fе3С(рис. 23). Он производится, если исходная структура не очень крупнозерниста или не надо изменить расположение ферритной (в доэвтектоидных сталях) или цементитной (в заэвтектоидных сталях) составляющей. При этом происходит лишь частичная перекристаллизация – только перлитной составляющей стали.

Рис. 23. Области температур для различных видов отжига:

1 – полный отжиг; 2 – неполный отжиг; 3 – диффузионный отжиг; 4 – рекристаллизационный отжиг; 5 – нормализация

38

Диффузионный отжиг (гомогенизация) заключается в нагреве стали до 1000…1100 °С, длительной выдержке (10…15 часов) при этой температуре и последующем медленном охлаждении. В результате диффузионного отжига происходит выравнивание неоднородности стали по химическому составу. Благодаря высокой температуре нагрева и продолжительной выдержке получается крупнозернистая структура, которая может быть устранена последующим полным отжигом.

Рекристаллизационный отжиг предназначен для снятия наклёпа и внутренних напряжений после холодной деформации и подготовки структуры к дальнейшему деформированию. Нагрев необходимо осуществлять выше температуры рекристаллизации, которая для железа составляет 450 °С. Обычно для повышения скорости рекристаллизационных процессов применяют значительно более высокие температуры, которые, однако, должны быть ниже линии РSК диаграммы Fе-Fе3С.Поэтому температура нагрева для рекристаллизационного отжига составляет 650…700 °С. В результате рекристаллизационного отжига образуется однородная мелкозернистая структура с небольшой твёрдостью и значительной вязкостью.

Низкий отжиг применяется в тех случаях, когда структура стали удовлетворительна и необходимо только снять внутренние напряжения, возникающие при кристаллизации или после механической обработки. В этом случае сталь нагревают значительно ниже линии РSК

диаграммы Fе-Fе3С(200…600 °С).

Отжиг на зернистый перлит (сфероидизацию) применяют для сталей, близких к эвтектоидному составу, или для заэвтектоидных. Такой отжиг осуществляют маятниковым способом (температуру несколько раз изменяют вблизи линии РSК, то перегревая выше неё на 30…50 °С, то охлаждая ниже на 30…50 °С) или путём длительной выдержки (5-6часов) при температуре несколько выше линии РSК и последующего медленного охлаждения. После такого отжига цементит, обычно присутствующий в структуре в виде пластин, приобретает зернистую форму. Сталь со структурой зернистого перлита обладает большей пластичностью, меньшей твёрдостью и прочностью по сравнению с пластинчатым перлитом. Отжиг на зернистый перлит применяется для подготовки сталей к закалке или для улучшения их обрабатываемости резанием.

Нормализация состоит из нагрева стали на 30…50 °С выше линии GSE диаграммы Fе-Fе3С(рис. 18), выдержки при этой температуре и последующего охлаждения на воздухе. Более быстрое охлаждение по сравнению с обычным отжигом приводит к более мелкозернистой структуре. Нормализация – более дешёвая термическая операция, чем отжиг, так как печи используют только для нагрева и

39

выдержки. Для низкоуглеродистых сталей (до 0,3 % С) разница в свойствах между нормализованным и отожжённым состоянием практически отсутствует и эти стали лучше подвергать нормализации. При большем содержании углерода нормализованная сталь обладает большей твёрдостью и меньшей вязкостью, чем отожжённая. Иногда нормализацию считают самостоятельной разновидностью термической обработки, а не видом отжига.

Стали

Сталью называется сплав железа с углеродом, в котором углерода содержится не более 2,14 %. Это теоретическое определение. На практике в сталях, как правило, не содержится углерода более 1,5 %.

Влияние углерода и примесей на свойства стали. Углерод существенно влияет на свойства стали даже при незначительном изменении его содержания. В стали имеются две фазы – феррит и цементит (частично в виде перлита). Количество цементита возрастает прямо пропорционально содержанию углерода. Как уже говорилось, феррит характеризуется высокой пластичностью и низкой твёрдостью, а цементит, напротив, очень низкой пластичностью и высокой твёрдостью. Поэтому с повышением содержания углерода до 1,2 % снижаются пластичность и вязкость стали и повышаются твёрдость и прочность.

Повышение содержания углерода влияет и на технологические свойства стали. Ковкость, свариваемость и обрабатываемость резанием ухудшаются, но литейные свойства улучшаются.

Кроме железа и углерода в стали всегда присутствуют постоянные примеси. Наличие примесей объясняется технологическими особенностями производства стали (марганец, кремний) и невозможностью полного удаления примесей, попавших в сталь из железной руды (сера, фосфор, кислород, водород, азот). Возможны также случайные примеси (хром, никель, медь и др.).

46

Марганец и кремний вводят в любую сталь для раскисления, т.е. для удаления вредных примесей оксида железа FеО. Марганец также устраняет вредные сернистые соединения железа. При этом содержание марганца обычно не превышает 0,8 %, а кремния – 0,4 %. Марганец повышает прочность, а кремний – упругость стали.

Фосфор растворяется в феррите, сильно искажает кристаллическую решётку, снижая при этом пластичность и вязкость, но повышая прочность. Вредное влияние фосфора заключается в том, что он сильно повышает температуру перехода стали в хрупкое состояние, т.е. вызывает её хладноломкость. Вредность фосфора усугубляется тем, что он может распределяться в стали неравномерно. Поэтому содержание фосфора в стали ограничивается величиной 0,045 %.

Сера также является вредной примесью. Она нерастворима в железе и образует с ним сульфид железа FeS, который образует с железом легкоплавкую эвтектику. Эвтектика располагается по границам зёрен и делает сталь хрупкой при высоких температурах. Это явление называется красноломкостью. Количество серы в стали ограничива-

ется 0,05 %.

Водород, азот и кислород содержатся в стали в небольших количествах. Они являются вредными примесями, ухудшающими свойства стали.

Классификация сталей. По химическому составу стали могут быть углеродистыми, содержащими железо, углерод и примеси, и легированными, содержащими дополнительно легирующие элементы, введённые в сталь с целью изменения её свойств.

По содержанию углерода стали делятся на низкоуглеродистые (до 0,25 % С), среднеуглеродистые (0,25…0,7 % С) и высокоуглеродистые (более 0,7 % С).

По назначению различают стали конструкционные, идущие на изготовление деталей машин, конструкций и сооружений, инструментальные, идущие на изготовление различного инструмента, а также стали специального назначения с особыми свойствами: нержавеющие, жаростойкие, жаропрочные, износостойкие, с особыми электрическими и магнитными свойствами и др.

По показателям качества стали классифицируются на обыкновенного качества, качественные, высококачественные и особо высококачественные. Качество стали характеризуется совокупностью свойств, определяемых процессом производства, химическим составом, содержанием газов и вредных примесей (серы и фосфора). В соответствии с ГОСТом стали обыкновенного качества должны

47

содержать не более 0,045 % Р и 0,05 % S, качественные – не более 0,035 % Р и 0,04 % S, высококачественные – не более 0,025 % Р и 0,025 % S и особо высококачественные – не более 0,025 % Р и 0,015 % S. Углеродистые конструкционные стали могут быть только обыкновенного качества и качественными.

Качественные конструкционные углеродистые стати маркируются цифрами 08, 10, 15, 20, 25, ..., 85, которые обозначают среднее содержание углерода в сотых долях процента. Эти стали отличаются от сталей обыкновенного качества большей прочностью, пластичностью и ударной вязкостью. Если для сталей обыкновенного качества максимальная прочность составляет 700 МПа, то для качественной она достигает 1100 МПа.

Легированные стали

Легированной называют сталь, содержащую специально введённые в неё с целью изменения строения и свойств легирующие элементы. Легированные стали имеют целый ряд преимуществ перед углеродистыми. Они имеют более высокие механические свойства, прежде всего прочность. Легированные стали обеспечивают большую прокаливаемость, а также возможность получения структуры мартенсита при закалке в масле, что уменьшает опасность появления трещин и коробления деталей. С помощью легирования можно придать стали различные специальные свойства (коррозионную стойкость, жаростойкость, жаропрочность, износостойкость, магнитные и электрические свойства).

Стали обыкновенного качества могут быть только углеродистыми, т.е. легированные стали, как минимум, являются качественными.

Маркируются легированные стали с помощью цифр и букв, указывающих примерный химический состав стали. Первые цифры в марке показывают среднее содержание углерода в сотых долях процента. Далее показывается содержание легирующих элементов. Каждый элемент обозначается своей буквой: Н – никель, Г – марганец, Ц – цирконий, Т – титан, X – хром, Д – медь, С – кремний, А – азот, К – кобальт, Р – бор, П – фосфор, Ф – ванадий, М – молибден, Б – ниобий, В – вольфрам, Ю – алюминий. Цифры, идущие после буквы, указывают примерное содержание данного легирующего элемента в процентах. При содержании элемента менее 1 % цифра отсутствует. Например, сталь 12Х18Н10Т содержит приблизительно 0,12 % углерода, 18 % хрома, 10 % никеля, менее 1 % титана. Для некоторых групп сталей применяют другую маркировку, которая будет указана при рассмотрении этих сталей.

48

Конструкционные стали

Конструкционные стали идут на изготовление деталей машин, конструкций и сооружений. Они должны обеспечивать длительную и надёжную работу деталей и конструкций в условиях эксплуатации. Поэтому основное требование к конструкционным сталям – комплекс высоких механических свойств.

Строительные стали содержат малые количества углерода (0,1…0,3 %). Это объясняется тем, что детали строительных конструкций обычно соединяются сваркой. Низкое содержание углерода обеспечивает хорошую свариваемость.

Вкачестве строительных используются углеродистые стали Ст2

иСт3, имеющие предел текучести σ0,2=240 МПа. В низколегированных строительных сталях при содержании около 1,5 % Мn и 0,7 % Si предел текучести увеличивается до 360 МПа. К этим сталям относятся 14Г2, 17ГС, 14ХГС. Дополнительное легирование небольшими количествами ванадия и ниобия (до 0,1 %) повышает предел текучести до 450 МПа за счёт уменьшения величины зерна. К сталям такого типа относятся 14Г2АФ, 17Г2АФБ.

Приведённые стали применяют для строительных конструкций, армирования железобетона, магистральных нефтепроводов и газопроводов.

Цементуемые стали содержат 0,1…0,3 % углерода. Они подвергаются цементации, закалке и низкому отпуску. После этой обработки твёрдость поверхности составляет HRC 60, а сердцевины HRC – 15…40. Упрочнение сердцевины в этих сталях тем сильнее, чем больше содержание легирующих элементов. В зависимости от степени упрочнения сердцевины цементуемые стали можно разделить на три группы.

К сталям с неупрочняемой сердцевиной относятся углеродистые цементуемые стали 10, 15, 20. Их сердцевина имеет ферритоперлитную структуру. Эти стали имеют высокую износостойкость, но

малую прочность (σв= 400…500 МПа). Поэтому они применяются для малоответственных деталей небольших размеров.

К сталям со слабо упрочняемой сердцевиной относятся низколегированные стали 15Х, 15ХР, 20ХН и др. Сердцевина имеет структуру

бейнит. Эти стали имеют повышенную прочность (σв = 750…850 МПа). К сталям с сильно упрочняемой сердцевиной относятся стали 20ХГР, 18ХГТ, ЗОХГТ, 12ХНЗ, 18Х2Н4В и др. Серцевина имеет мартенсит-

ную структуру. Стали этой группы имеют высокую прочность (σв = 1200…1600 МПа) и применяются для крупных деталей, испытывающих значительные нагрузки.

49

Улучшаемые стали содержат 0,3…0,5 % углерода и небольшое количество легирующих элементов (до 3…5 %). Эти стали подвергаются улучшению, состоящему из закалки в масле и высокого отпуска. После термообработки имеют структуру сорбита. Механические свойства разных марок улучшаемой стали в случае сквозной прокаливаемости близки (σв = 900…1200 МПа). Поэтому прокаливаемость определяет выбор стали. Чем больше легирующих элементов, тем выше прокаливаемость. Следовательно, чем больше сечение детали, тем более легированную сталь следует использовать. По прокаливаемости улучшаемые стали могут быть условно разбиты на пять групп.

Впервую труппу входят углеродистые стали 35, 40, 45. Эти стали подвергаются нормализации вместо улучшения.

Ко второй группе относятся стали, легированные хромом 30Х,

40Х.

Третью группу составляют хромистые стали, дополнительно легированные ещё одним – двумя элементами (кроме никеля) 30ХМ, 40ХГ, 30ХГС и др. Четвёртая группа представлена хромоникелевыми сталями, содержащими около 1 % никеля: 40ХН, 40ХНМ и др.

Впятую группу входят стали, легированные рядом элементов, причём содержание никеля доходит до 3…4 %: 38ХН3, 38ХН3МФ. Это лучшие марки улучшаемых сталей, хотя они сравнительно дороги.

Высокопрочные стали. Новейшая техника предъявляет высо-

кие требования к прочности стали (σв = 1500…2500 МПа). Этим требованиям соответствуют мартенитностареющие стали, сочетающие высокую прочность с достаточной вязкостью и пластичностью. Они представляют собой практически безуглеродистые (до 0,03 % С) сплавы железа с никелем (17…26 % Ni), дополнительно легированные титаном, алюминием, молибденом, ниобием и кобальтом.

Широкое распространение получила сталь Н18К9М5Т. Она подвергается закалке на воздухе с 800…850 °С. Высокую прочность маргенситностареюшие стали получают в результате старения, представляющего собой отпуск, производимый при температуре 450…500 °С. В результате такой термообработки сталь Н18К9М5Т

имеет предел прочности σв = 2000 МПа. Кроме упомянутой выше стали, нашли применение стали Н12К8М3Г2, МЮХ11М2Т, Н12К8М4Г2 и др. Мартенситностареющие стали применяют в авиационной промышленности, в ракетной технике, судостроении и т.д. Они обладают хорошей свариваемостью и обрабатываемостью. Эти стали являются достаточно дорогостоящими.

Износостойкие стали способны сопротивляться процессу изнашивания. Изнашивание – это процесс постепенного разрушения поверхностных слоёв трущихся деталей, который приводит к уменьшению их размеров (износу). Износостойкие стали можно разделить на три группы.

В первую группу входят стали, износостойкость которых достигается высокой твёрдостью поверхности. Они подвергаются закалке и низкому отпуску или химико-термическойобработке.

Имеют структуру мартенсита или мартенсита с карбидными включениями. К этой группе относятся подшипниковые стали, из которых изготавливаются шарики и ролики подшипников качения. Содержание углерода в них около 1 %.

Ко второй группе относятся стали, износостойкость которых достигается смазывающим действием графита. Эти стали имеют в структуре графитные включения, которые в процессе изнашивания выходят на поверхность и выполняют роль сухой смазки. Эти стали имеют высокое содержание углерода (~1 %) и кремния (~1 %), что повышает способность к графитизации.

Третью группу составляют стали, износостойкость которых достигается повышенной склонностью к наклёпу, плохо обрабатывается резанием, поэтому применяется в литом состоянии.

Стали со специальными свойствами Коррозионностойкие (нержавеющие) стали. Коррозией назы-

вается разрушение металла под действием внешней агрессивной среды в результате её химического или электрохимического воздействия. Различают химическую коррозию, обусловленную воздействием на металл сухих газов и неэлектролитов (например, нефтепродуктов) и электрохимическую, возникающую под действием жидких электролитов или влажного воздуха. По характеру коррозионного разрушения различают сплошную и местную коррозию. Сплошная коррозия захватывает всю поверхность металла. Её делят на равномерную и неравномерную в зависимости от того, одинаковая ли глубина коррозионного разрушения на разных участках. При местной коррозии поражения локальны. В зависимости от степени локализации различают пятнистую, язвенную, точечную, межкристаллитную и другие виды местной коррозии.

Самый надёжный способ защиты от коррозии – применение коррозионностойких сталей. Коррозионная стойкость достигается при введении в сталь элементов, образующих на её поверхности тонкие и прочные оксидные плёнки. Наилучший из этих элементов –

51

хром. При введении в сталь 12…14 % хрома она становится устойчивой против коррозии в атмосфере, воде, ряде кислот, щелочей и солей. Стали, содержащие меньшее количество хрома, подвержены коррозии точно так же, как и углеродистые стали. В технике применяют хромистые и хромоникелевые коррозионностойкие стали.

Другие методы защиты от коррозии. Распространённым сред-

ством защиты от коррозии является нанесение на защищаемый металл различных покрытий. Металлические покрытия наносятся различными способами. При погружении в расплавленный металл поверхность изделия покрывается тонким и плотным слоем, затвердевающим после извлечения изделия. Этот способ применяется для нанесения покрытий цинком, оловом, свинцом и алюминием, температура плавления которых ниже, чем у защищаемого металла.

Жаростойкие и жаропрочные стали. Под жаростойкими сталями понимают стали, обладающие стойкостью против химического разрушения поверхности при высокой температуре (свыше 550 °С).

Для повышения жаростойкости сталь легируют элементами, образующими плотную плёнку, через которую атомы кислорода не проникают. Эти элементы – хром, алюминий, кремний. Так как алюминий и кремний повышают хрупкость стали, чаще всего применяют хром. Чем больше его содержание, тем более жаропрочной является сталь.

Жаропрочные материалы способны противостоять механическим нагрузкам при высоких температурах. Жаропрочные стали классифицируются по структуре.

Чугуны

Чугуном называют сплав железа с углеродом, содержащий от 2,14 до 6,67 % углерода. Но это теоретическое определение. На практике содержание углерода в чугунах находится в пределах 2,5…4,5 %. В качестве примесей чугун содержит Si, Мn, S и Р.

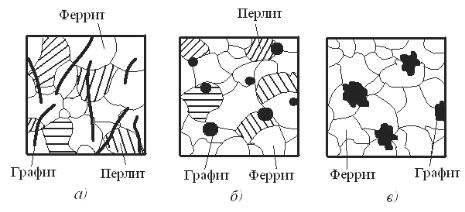

Классификация чугунов. В зависимости от того, в какой форме содержится углерод в чугунах, различают следующие их виды. В белом чугуне весь углерод находится в связанном состоянии в виде цементита. Структура белого чугуна соответствует диаграммеFе-Fе3С.В сером чугуне большая часть углерода находится в виде графита, включения которого имеют пластинчатую форму. В высокопрочном чугуне графитные включения имеют шаровидную форму, а в ковком – хлопьевидную. Содержание углерода в виде цементита в сером, высокопрочном иковкомчугунах можетсоставлять неболее0,8 %.

Белый чугун обладает высокой твёрдостью, хрупкостью и очень плохо обрабатывается. Поэтому для изготовления изделий он не используется и применяется как предельный чугун, т.е. идёт на производство стали. Для деталей с высокой износостойкостью используется чугун с отбеленной поверхностью, в котором основная масса металла имеет структуру серого чугуна, а поверхностный слой – белого чугуна. Машиностроительными чугунами, идущими на изготовление деталей, являются серый, высокопрочный и ковкий чугуны. Детали из них изготовляются литьём, так как чугуны имеют очень хорошие

53

литейные свойства. Благодаря графитным включениям эти чугуны хорошо обрабатываются, имеют высокую износостойкость, гасят колебания и вибрации. Но графитные включения уменьшают прочность.

Таким образом, структура машиностроительных чугунов состоит из металлической основы и графитных включений. По металлической основе они классифицируются на ферритный чугун (весь углерод содержится в виде графита), феррито-перлитныйи перлитный (содержит 0,8 % углерода в виде цементита). Характер металлической основы влияет на механические свойства чугунов: прочность и твёрдость выше у перлитных, а пластичность – у ферритных.

Серый чугун имеет пластинчатые графитные включения. Структура серого чугуна схематически изображена на рисунке 25а. Получают серый чугун путём первичной кристаллизации из жидкого сплава.

| а) | б) | |||

| в) | ||||

Рис. 25. Схематическое изображение структур чугунов:

а – серого; б – высокопрочного; в – ковкого

На графитизацию (процесс выделения графита) влияют скорость охлаждения и химический состав чугуна. При быстром охлаждении графитизации не происходит и получается белый чугун. По мере уменьшения скорости охлаждения получаются, соответственно, перлитный, феррито-перлитныйи ферритный серые чугуны. Способствуют графитизации углерод и кремний.

Кремния содержится в чугуне от 0,5 до 5 %. Иногда его вводят специально. Марганец и сера препятствуют графитизации. Кроме того, сера ухудшает механические и литейные свойства. Фосфор не влияет на графитизацию, но улучшает литейные свойства.

54

Механические свойства серого чугуна зависят от количества и размера графитных включений. По сравнению с металлической основой графит имеет низкую прочность. Поэтому графитные включения можно считать нарушениями сплошности, ослабляющими металлическую основу. Так как пластинчатые включения наиболее сильно ослабляют металлическую основу, серый чугун имеет наиболее низкие характеристики как прочности, так и пластичности среди всех машиностроительных чугунов. Уменьшение размера графитных включений улучшает механические свойства. Измельчению графитных включений способствует кремний.

Маркируется серый чугун буквами СЧ и числом, показывающим предел прочности в десятых долях мегапаскаля. Так, чугун СЧ 35 имеет σв=350 МПа. Имеются следующие марки серых чугунов:

СЧ 10, СЧ 15, СЧ 20, ..., СЧ 45.

Высокопрочный чугун имеет шаровидные графитные включения. Структура высокопрочного чугуна изображена на рисунке 23б. Получают высокопрочный чугун добавкой в жидкий чугун небольшого количества щелочных или щелочноземельных металлов, которые округляют графитные включения в чугуне, что объясняется увеличением поверхностного натяжения графита. Чаще всего для этой цели применяют магний в количестве 0,03…0,07 %. По содержанию других элементов высокопрочный чугун не отличается от серого.

Шаровидные графитные включения в наименьшей степени ослабляют металлическую основу. Именно поэтому высокопрочный чугун имеет более высокие механические свойства, чем серый. При этом он сохраняет хорошие литейные свойства, обрабатываемость резанием, способность гасить вибрации и т.д.

Маркируется высокопрочный чугун буквами ВЧ и цифрами, показывающими предел прочности и десятых долях мегапаскаля. Например, чугун ВЧ 60 имеет σв = 600 МПа. Существуют следующие марки высокопрочных чугунов: ВЧ 35, ВЧ 40, ВЧ 45, ВЧ 50, ВЧ 60, ВЧ 70, ВЧ 80, ВЧ 100. Применяются высокопрочные чугуны для изготовления ответственных деталей – зубчатых колёс, валов и др.

Ковкий чугун имеет хлопьевидные графитные включения (рис. 23в). Его получают из белого чугуна путём графитизирующего отжига, который заключается в длительной (до 2 суток) выдержке при температуре 950…970 °С. Если после этого чугун охладить, то получается ковкий перлитный чугун, металлическая основа которого состоит из перлита и небольшого количества (до 20 %) феррита. Такой чугун называют также светлосердечным.

55

Если в области эвтектоидного превращения (720…760 °С) проводить очень медленное охлаждение или даже дать выдержку, то получится ковкий ферритный чугун, металлическая основа которого состоит из феррита и очень небольшого количества перлита (до 10 %). Этот чугун называют черносердечным, так как он содержит сравнительно много графита.

Маркируется ковкий чугун буквами КЧ и двумя числами, показывающими предел прочности и относительное удлинение в %. Так, чугун КЧ 45-7имеет σв = 450 МПа и δ= 7 %. Ферритные ковкие чугуны (КЧ33-8,КЧ37-12)имеют более высокую пластичность, а перлитные (КЧ50-4,КЧ60-3)– более высокую прочность. Применяют ковкий чугун для деталей небольшого сечения, работающих при ударных и вибрационных нагрузках.

Резиновые материалы

Резины различных видов и марок относятся к группе эластичных материалов – эластомеров. Резины подразделяются на формовые и неформовые. К неформовым относится большая группа так называемых сырых резин. Сырые резины выпускаются под номерами (10, 11, 14 и т.д.) в виде разнотолщинных пластин, покрытых тальком (для предохранения от слипания), или в виде рулонов с тканевой прокладкой (измиткаля), которая также предохраняет резину от слипания.

Неформовая сырая резина получается путём вулканизации из резиновых смесей, изготавливаемых на основе синтетических каучуков или натурального. Основным вулканизирующим веществом является сера, но еще применяют селен и теллур. В зависимости от марок сырая резина используется для получения различных формовых изделий с определёнными свойствами.

Резина представляет собой искусственный материал, получаемый в результате специальной обработки резиновой смеси, основным компонентом которой является каучук. Каучук – это полимер, отличительной особенностью которого является способность к очень большим обратимым деформациям при небольших нагрузках. Это свойство объясняется строением каучука. Его макромолекулы имеют вытянутую извилистую форму. При нагрузке происходит выпрямление

63

макромолекул, что и объясняет большие деформации. При разгрузке макромолекулы принимают исходную форму. Различают натуральный и синтетический каучук. Натуральный каучук добывают из некоторых видов тропических растений в незначительных количествах. Поэтому производство резины основано на применении синтетических каучуков. Сырьём для производства синтетическою каучука служит спирт, на смену которому приходит нефтехимическое сырьё.

Резину получают из каучука путём вулканизации, т.е. в процессе химического взаимодействия каучука с вулканизатором при высокой температуре, вулканизатором чаще всего является сера. В процессе вулканизации сера соединяет нитевидные молекулы каучука и образуется пространственная сетчатая структура.

Основное свойство резины – очень высокая эластичность. Резина способна к большим деформациям, которые почти полностью обратимы. Кроме того, резина характеризуется высоким сопротивлением разрыву и истиранию, газо- и водонепроницаемостью, химической стойкостью, хорошими электроизоляционными свойствами, небольшой плотностью, малой сжимаемостью, низкой теплопроводностью.

По назначению резины подразделяются на резины общего и специального назначения. Из резин общего назначения изготовляются автомобильные шины, транспортёрные ленты, ремни ременных передач, изоляция кабелей, рукава и шланги, уплотнительные и амортизационные детали, обувь и др. Резины общего назначения могут использоваться в горячей воде, слабых растворах щелочей и кислот, а также на воздухе при температуре от -10до +150 °С. Резины специального назначения подразделяются на теплостойкие, которые могут работать при температуре до 250…350 °С; морозостойкие, выдерживающие температуру до-70°С; маслобензостойкие, работающие в среде бензина, других топлив, масел и нефтепродуктов; светоозоностойкие, не разрушающиеся при работе в атмосферных условиях в течение нескольких лет, стойкие к действию сильных окислителей; электроизоляционные, применяемые для изоляции проводов и кабелей; электропроводящие, способные проводить электрический ток.

ВВЕДЕНИЕ

Материаловедение – наука о материалах, их строении и свойствах. Использование материалов всегда зависело от прочности, надёжности и долговечности выполненных из них деталей.

Конструирование, изготовление, эксплуатация и ремонт машин и приборов связаны с машиностроительными материалами и их использованием. В связи с этим необходимо иметь представление:

−о закономерностях формирования структуры материалов;

−связях структуры и состава материалов с их эксплуатационными характеристиками;

−требованиях, предъявляемых к материалам на всех этапах жизненного цикла продукции;

−возможностях вторичного использования материалов. Вопросы строения и свойств металлов, сплавов, неметалличе-

ских материалов, горюче-смазочныхматериалов и эксплуатационных жидкостей, применяемых в конструкциях и необходимых для их эксплуатации и ремонта, рассматривает материаловедение.

Материалы – это исходные вещества для производства продукции и вспомогательные вещества для проведения производственных процессов. Различают следующие разновидности материалов:

−сырьё, илисырые материалы, которые подлежат дальнейшей переработке (железная руда на металлургическом заводе, нефть на нефтеперерабатывающем комбинате);

−полуфабрикат – переработанный материал, который должен пройти одну или несколько стадий обработки, для того чтобы стать изделием, годным к потреблению. Готовая продукция одного производства может служить полуфабрикатом для другого. Для успешного решения многих практических задач необходимы сведения о современных способах получения и обработки материалов, их свойствах и рациональном применении.

4

ТЕМА 1. АТОМНО-КРИСТАЛЛИЧЕСКОЕСТРОЕНИЕ ВЕЩЕСТВА.

Дата: 2018-09-13, просмотров: 939.