1.3.1 Частота вращения вала диагностируемого механизма от 2,5 до 20 Гц.

1.3.2 Питание базового компьютера в соответствии с эксплуатационной документацией на него.

1.3.3 Минимальное значение уровня входного сигнала на базовой несущей частоте 6400 Гц составляет 10 мкВ, не более.

1.3.4 Неравномерность частотной характеристики измерительного тракта в диапазоне частот 120 Гц - 10000 Гц не более 3 дБ.

1.3.5 Динамический диапазон спектрального анализа в полосе частот 120 Гц - 10000 Гц составляет 45 дБ, не менее.

1.3.6 Динамический диапазон спектрального анализа огибающей сигнала на несущей частоте Fн = 6400 Гц и модулирующей частоте Fм = 200 Гц при коэффициенте модуляции 15% составляет 45 дБ, не менее.

1.3.7 Способ крепления датчика виброускорения - на постоянном магните.

1.3.8 Основные технические характеристики датчика оборотов: питающее напряжение (5±0,5)В, ток потребления не более 15мА.

1.3.9 Погрешность измерения частоты вращения в диапазоне частот входного сигнала 2,5Гц - 20Гц составляет ± 0,65 %.

1.3.10 Режим работы комплекса - длительный (непрерывный в течение одной смены не мене 8 часов).

1.3.11 Габариты в собранном виде для переносного варианта (без аккумулятора) 490х430х150 мм.

1.3.12 Масса переносного варианта комплекса с датчиками и соединительными кабелями (без аккумулятора) 10 кг.

1.3.13 Применяемые датчики:

· для измерения виброускорения - акселерометры типа АР57у со встроенными предусилителями или им аналогичные, например, ВД03А;

· для измерения оборотов - датчики частоты вращения: ДО-01; ФД-02 или аналогичные им по характеристикам.

Технические характеристики диагностируемого оборудования

1.4.1 Объект диагностирования - подшипник качения, редуктор.

1.4.2 Контролируемые параметры - составляющие спектров вибрации, создаваемые силами трения в подшипниках и зубчатых зацеплениях.

1.4.3 Контрольные точки для измерения - подшипниковые щиты, корпуса агрегатов, корпуса редукторов.

1.4.4 Режимы работы подшипников и шестерен определяются режимами работы (частота вращения, величина нагрузки) контролируемого оборудования, в котором они установлены. Исходные данные режимов работы подшипников, шестерен записываются в программу диагностирования при конфигурации точек измерения - геометрические параметры подшипников, количество зубьев, частота вращения, место расположение точек измерения.

Пороговые значения состояний подшипника для каждого дефекта рассчитываются программой диагностирования в зависимости от конфигурации контрольных точек измерения. Значения порогов может уточняться пользователем в зависимости от условий эксплуатации и по мере набора статистического материала.

Общие указания по эксплуатации

Основой правильной эксплуатации комплекса является знание обслуживающим персоналом данного руководства и местных инструкций техники безопасности.

1.5.1 К работе на комплексе “Прогноз-1” допускаются лица прошедшие обучение на специализированных курсах повышения квалификации или в Центре внедрения новой техники и технологий “Транспорт” МПС РФ г. Омск.

1.5.2 ВНИМАНИЕ!!! Перед включением в сеть, во избежание выхода оборудования из строя, необходимо НАДЕЖНО заземлить комплекс и объект диагностирования в ОДНУ ТОЧКУ шины АТТЕСТОВАНОГО контура защитного заземления.

1.5.3 Необходимо строго соблюдать порядок включения/выключения комплекса изложенный в главе 1.7 настоящего руководства.

1.5.4 Во избежание потери накопленных диагностических данных, ЗАПРЕЩАЕТСЯ выключение питания комплекса до выхода из программы диагностирования.

1.5.5 В случае выхода оборудования из строя по причине не соблюдения правил эксплуатации гарантийные обязательства на комплекс прекращаются.

Меры безопасности

1.6.1 К работе на комплексе “Прогноз-1” допускаются лица прошедшие обучение на специализированных курсах повышения квалификации или в Центре внедрения новой техники и технологий “Транспорт”, сдавшие правила техники безопасности и установленным образом оформленные распоряжением администрации депо.

1.6.2 Запрещается установка и изменение положения датчиков оборотов при вращающемся механизме.

1.6.3 Любые работы по осмотру, техническому обслуживанию и ремонту комплекса должны выполняться только после отключения его от электросети.

1.6.4 Комплекс предназначен для диагностирования подшипников агрегатов с вращающимися роторами, поэтому при его применении должны строго соблюдаться указания инструкции по обеспечению безопасности эксплуатации и ремонта диагностируемых агрегатов.

Подготовка комплекса к работе

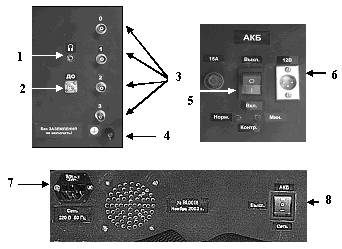

Внешний вид комплекса представлен на рис. 1.1. Внешний вид разъемов и клемм комплекса представлен на рис. 1.2.

1.7.1 Установить «дипломат» на устойчивой поверхности достаточно близко от контура заземления.

1.7.2 Открыть крышку «дипломата».

1.7.3 Установить защитное заземление, соединив клемму 4 на верхней панели комплекса с АТТЕСТОВАНЫМ контуром заземления, В ТОЙ ЖЕ ТОЧКЕ, в которой заземлен диагностируемый объект.

Рис. 1.1

1.7.4 Подключить датчики вибраций к коаксиальным разъемам 3 на верхней панели комплекса в соответствии с “Технологической картой оперативной вибродиагностики”, разработанной пользователем на конкретный диагностируемый агрегат по рекомендациям разработчика комплекса.

1.7.5 Подключить датчик оборотов к соответствующему разъему 2 на верхней панели комплекса.

1.7.6 Подключить наушник для прослушивания сигнала к разъему 1.

1.7.7 Подсоединить внешний источник питания к комплексу, для чего:

· убедиться, что выключатель питания комплекса 8 находится в среднем положении – отключен, а выключатель 5 в положении 0 – аккумулятор отключен;

· подсоединить по выбору либо внешний аккумулятор к разъему 6, либо кабель сети 220 В к разъему 7.

1.7.8 Включить питание комплекса для чего:

· если использован аккумулятор, подключить его, установив выключатель 5 в положение I и установить переключать питания комплекса 8 в положение II;

· если использована сеть 220 В, установить переключатель питания комплекса 8 в положение I.

1.7.9 Если предполагается работа с CD ROM, гибким диском или подключение принтера, приподнимите компьютер из углубления и устойчиво установите его наискосок над углублением.

1.7.10 Откройте крышку компьютера и включите его.

1.7.11 Установите экран дисплея в положение, обеспечивающее наилучшую четкость изображения.

1.7.12 Дождавшись окончания загрузки операционной системы, запустите программу диагностики в соответствии с инструкцией.

Рис. 1.2

Подготовка объекта контроля к диагностированию

1.8.1 Перед установкой датчиков на объект необходимо, во избежание выхода оборудования из строя, НАДЕЖНО заземлить объект диагностирования в ТУ ЖЕ ТОЧКУ шины АТТЕСТОВАНОГО контура защитного заземления, что и диагностический комплекс.

1.8.2 Установка датчика оборотов на диагностируемый объект:

· Датчик оборотов закрепляется на агрегате так, чтобы зазор между торцевой поверхностью датчика и индуктором составлял от 7 до 10 мм;

· Индуктором может служить магнит (или пластина из ферромагнитного материала), установленный на вращающуюся часть контролируемого объекта;

· Работа датчика оборотов при вращении объекта контролируется по миганию индикатора на задней части корпуса датчика. При этом тумблер на задней части корпуса датчика должен стоять в положении “И” - “Измерение”;

· При установке тумблера в положение “К” - “Контроль”, в канал измерения частоты вращения будет поступать фиксированная частота 40 ± 3 Гц.

1.8.3 Датчики вибрации на магнитном креплении устанавливаются в контрольных точках. Места установки датчиков должны быть очищены от грязи, краски, окиси и других загрязнений и иметь ровную поверхность. Зачищенное место установки датчика или предварительно протертую поверхность магнитного крепления датчика вибрации необходимо смазать тонким слоем (около 0,5 мм.) консистентной смазки, например, ЖРО, солидол, циатим и др.

1.8.4 Оси вращения диагностируемых подшипников и зубчатых передач должны быть расположены по возможности наиболее близко к горизонтали. Перекос оси приводит к появлению шумов от трения торцевых поверхностей в узлах и, соответственно, к снижению достоверности определения технического состояния узла.

1.8.5 Разрешение на приведение состояния диагностируемого объекта во вращение дает оператор комплекса.

1.9 Технология проведения измерений

(на примере локомотива ВЛ-10)

1.9.1 Вывесить локомотив согласно деповским инструкциям (технологической карте).

1.9.2 Собрать схему, например, прокрутки тягового двигателя (колесно-моторного блока) КМБ согласно деповским инструкциям (технологической карте).

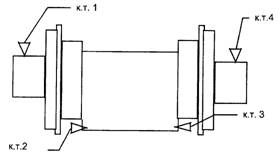

1.9.3 Установить датчики вибраций в контрольные точки КМБ для локомотива ВЛ-10 согласно рис. 1.3.

Рис. 1.3

1.9.4 Установить датчик оборотов на рессорную подвеску тележки. Закрепить магнитную метку (индуктор) на ободе колеса.

1.9.5 Дать команду на приведение во вращение тягового двигателя КМБ. При достижении колесной парой установившегося значения оборотов не менее 180 оборотов в минуту, наблюдаемых в окне “обороты” программы, провести измерение в выбранной контрольной точке КМБ. Во время съема информации уход частоты вращения будет отслеживаться программой. Вибросигнал, при частоте вращения, вышедшей за допустимую 20% зону, игнорируется и не будет принят программой к усреднению. Одновременно с измерением производимым программой, необходимо прослушивать сигнал с датчика вибрации через наушники, подключаемые к соответствующему разъему. Такое прослушивание дает возможность оператору или другим ответственным лицам более уверенно принимать решение о замене подшипника или его допуске в эксплуатацию.

1.9.6 Остановить тяговый двигатель данного КМБ, перейти на другой КМБ и повторить п.п.1.9.2 – 1.9.6. После выполнения измерений на всех контрольных точках, выйти из программы и выключить комплекс.

1.9.7 Среднее время проведения отдельных операций при измерении:

· для установки датчиков - 3 мин;

· для раскрутки двигателя до установившегося значения 150 об/мин - 1 мин;

· для съема информации с подшипника буксы 1,5 мин подшипника двигателя - 0,5 мин;

· для остановки КМБ - 2 мин;

ПРИМЕЧАНИЕ: Если уровень снимаемого сигнала ниже 40 дБ или сигнал ”Обороты” имеет нестабильные хаотические значения, то необходимо остановить двигатель, вновь установить датчики вибрации и (или) отрегулировать положение датчика оборотов и повторить измерение.

Дата: 2018-09-13, просмотров: 1041.