Определяем величину избыточного давления DPф в месте расположения проектируемого объекта.

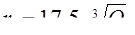

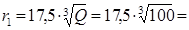

Радиус действия детонационной волны определяем по формуле:

(7.1)

(7.1)

где Q - количество взрывоопасных веществ, Q=100 тонн;

r1 - радиус действия детонационной волны, м

81,2м

81,2м

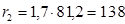

Радиус действия продуктов взрыва определяем по формуле:

(7.2)

(7.2)

где r2 - радиус действия продуктов взрыва, м;

м

м

Сравнивая величины r1 и r2 с расстоянием от центра взрыва до объекта, делаем вывод, что, объект находится в третьей зоне - зоне действия воздушной ударной волны.

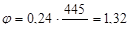

Для определения величины избыточного давления рассчитаем вспомогательную относительную величину j:

(7.3)

(7.3)

где  - радиус действия детонационной волны, м;

- радиус действия детонационной волны, м;

- расстояние от объекта, который находится в третьей зоне, до центра взрыва, м;

- расстояние от объекта, который находится в третьей зоне, до центра взрыва, м;  = 445м.

= 445м.

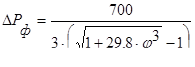

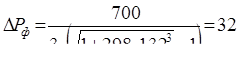

При j<2

; (7.4)

; (7.4)

кПа

кПа

Критерием устойчивости объекта к действию ударной волны является значение избыточного давления, при котором здания, сооружения, оборудование объекта сохраняются или получают слабые разрушения.

Занесем элементы объекта и их характеристики в сводную таблицу результатов оценки устойчивости объекта к действию ударной волны (табл.7.1).

Таблица 7.1 - Сводная таблица результатов оценки устойчивости объекта к действию ударной волны

| Характеристики элементов объекта | Степень разрушения при | Предел устойчивости, кПа | |||||||||||||

| 10 20 30 40 50 60 70 80 90 100 | Эле- мента | Объ- екта | |||||||||||||

| Здание: Здание промышленное с металлическим каркасом и бетонным заполнением с площадью остекления около 30% |

|

20 | 10 | ||||||||||||

| Оборудование: Средние станки (токарно-винторезный с ЧПУ 16К20Ф3, внутришлифовальный с ЧПУ 3М227ВФ2Н, плоскошлифовальный ЛШ-220М, круглошлифовальный 3М132В, зубошлифовальный 3951ВФ1У) Тяжёлые станки (зубофрезерный с ЧПУ 5В370ПФ2) |

|

25 40

| |||||||||||||

| Контрольно-измерительная аппаратура |

|

|

|

10 | |||||||||||

| Подъемно-транспортное оборудование (два рольганга) |

|

|

|

| 50 | ||||||||||

| Электродвигатели герметичные мощностью от 2 до 10 кВт |

|

| 60 | ||||||||||||

| Краны и крановое оборудование (мостовой кран грузоподъемностью 15т и консольный поворотный грузоподъемностью 1т) |

|

| 30 | ||||||||||||

| Коммунально-энергетические сети и транспорт: Кабельные подземные линии |

Выдерживает до 300 кПа

|

|

| ||||||||||||

| Трубопроводы, углубленные на 20 см |

Выдерживают до 200 кПа

| ||||||||||||||

| Железнодорожные пути | Выдерживают до 150 кПа

| ||||||||||||||

Условные обозначения:

- слабое разрушение; - сильное разрушение;

- слабое разрушение; - сильное разрушение;

|  |

- среднее разрушение; - полное разрушение.

Вывод:

Поскольку на объекте ожидается максимальное избыточное давление 32 кПа, а предел устойчивости объекта равен 10 кПа, то объект является неустойчивым к действию ударной волны. Неустойчивыми элементами являются: промышленное здание с металлическим каркасом и бетонным заполнением с площадью остекления 30%, контрольно-измерительная аппаратура, средние станки, краны и крановое оборудование.

Необходимо повысить устойчивость объекта до 35 кПа.

Для повышения устойчивости здания цеха предлагаются следующие мероприятия:

усиление несущих конструкций здания установлением дополнительных колонн или ферм;

установление дополнительных перекрытий, распорок, связей между отдельными элементами сооружения (рам, связок и т.д.)

Для повышения устойчивости металлорежущих станков предлагаются следующие мероприятия:

прочное крепление оборудования к фундаменту;

установка контрфорсов, которые повышают устойчивость станков к опрокидыванию.

Для повышения устойчивости контрольно-измерительной аппаратуры предлагаются следующие мероприятия:

установление над контрольно-измерительной аппаратурой специальных защитных конструкций (навесов, кожухов, щитов, защитных козырьков);

создание аварийных складов запасных частей и оборудования.

Для повышения устойчивости кранового оборудования:

установка дополнительных силовых элементов.

Выводы

1. В специальной части дипломного проекта был проведён анализ и исследования существующих конструкций долбяков, выбрана базовая конструкция и выполнен расчёт и проектирование дискового долбяка m=6 мм.

2. В технологической части дипломного проекта был произведён выбор и обоснование типа производства. Исходя из массы изделия m=1,9кг и годовой программы выпуска N =220000 шт. принято массовое производство; произведён выбор и обоснование типа заготовки (выбрана заготовка-штамповка, т.к. коэффициент использования материала при данном типе заготовки выше, чем при заготовке-поковке); спроектирован маршрутный технологический процесс изготовления долбяка. В базовом технологическом процессе были сделаны изменения: станки были заменены на станки с ЧПУ; применяется инструмент с механическим креплением пластин; исключены слесарные операции. Всё это ведет к уменьшению вспомогательного времени и к увеличению производительности, обеспечивает сокращение трудоемкости изготовления долбяка.

3. В конструкторской части дипломного проекта спроектированы установочное, контрольное приспособление и специальный режущий инструмент. Для выполнения токарных операций спроектирован специальный 3-х кулачковый патрон, рассчитаны с учётом сил резания параметры пневмоцилиндра. Приспособление обеспечивает точное базирование и надёжное закрепление обрабатываемых изделий. Для контроля радиального биения по вершинам и впадинам зубьев долбяка спроектировано специальное контрольное приспособление, которое обеспечивает точность контроля 0,016 мм. Выполнен расчет специального режущего инструмента (фрезы червячной модульной) и выполнен её рабочий чертёж. Фреза червячная модульная имеет следующие параметры: m=6 мм, Ш125 мм изготавливается цельной из стали Р6М5 ГОСТ 19265-73 (допускается изготовление и стали Р9, Р18). Длина фрезы L=112 мм, диаметр буртика d1=70 мм, диаметр посадочного отверстия d=40Н7. Класс точности - В. Применение специального режущего инструмента позволяет снизить время на обработку детали.

4. Выполнен расчет и проектировка участка по производству долбяков дисковых m=5…10 мм. Рассчитаны необходимое количество оборудования, коэффициенты их загрузки, средний коэффициент загрузки равный 0,91, необходимое число рабочих. Проектировка отдельного участка инструментального цеха с применением поточной формы производства позволила избавиться от операций транспортировки детали из цеха в цех, т.е. сократить штучное время на производство одной детали.

5. Рассчитаны основные технико-экономические показатели участка:

программа выпуска продукции, ПВЫП 220000 шт.

общая численность работающих, SNраб 60 чел.

с/стоимость 1шт продукции, СР. прд1шТ 53 грн.

нормативная прибыль, ПНОРМ 50 %.

рентабельность продукции, РПРД 37,61 %.

фондоотдача, ФОТ 4,76 грн /грн.

окупаемость заемных средств, ТО. ЗАН 3 года.

Перечень ссылок

Маталин А.А. Технология машиностроения. - Л.: Машиностроение 1985-496 с.

Егоров М.Е., Дементьев В.И., Дмитриев В.Л. Технология машиностроения. - М.: Высшая школа, 1986. - 534 с.

Ковшов А.Н. Технология машиностроения - М.: Машиностроение, 1987-320с.

Дерябин А.Л. Программирование технологических процессов для станков с ЧПУ-М.: Машиностроение, 1984-224с.

Картавов С.А. Технология машиностроения - Киев.: Вища школа, 1984 - 272 с.

Корсаков В.С. Основы технологии машиностроения - М.: Машиностроение, 1977-416с.

Балакшин Б.С. Основы технологии машиностроения. М.: Машиностроение, 1969-559 с.

Новиков Н.П. Основы технологии сборки машин и механизмов-М.: Машиностроение, 1980. - 592с.

Расчёт экономической эффективности новой техники. Справочник под ред. К.И. Великанова, М.: Машиностроение, 1989-438 с.

10. Методические указания к выполнению курсового проекта по дисциплине Технология и автоматизация инструментального производства / сост. Т.В. Казакова. - Краматорск: КИИ, 1992.52с.

11. Романов В.Ф. Расчёты зуборезных инструментов.М., Машиностроение, 1969, 251 с.

12. Гах В.М. Учебное пособие к выполнению курсовой работы по дисциплине Проектирование станкостроительных и инструментальных цехов и заводов. - Краматорск: ДГМА, 2005. - 44 с.

13. Выбор конструкции и эксплуатация сборных резцов: Методическое пособие к практическим занятиям по дисциплине Режущий инструмент и инструментальное обеспечение автоматизированного производства (для студентов специальностей 7.090202,7.090203, 7.090204) / Г.П. Клименко и др. - Краматорск: ДГМА, 2005. - 84с.

14. Чекмарев, А.А. Справочник по машиностроительному черчению / А.А. Чекмарев, В.К. Осипов. - 3-е изд., стер. - М.: Высшая школа, 2002. - 493 с.: ил.

15. Ковалевский, С.В. Определение припусков расчетно-аналитическим методом / С.В. Ковалевский, Ямполиц М.Г., Борисенко Ю.Б., Тулупов В.И. - Кр.: ДГМА, 2006. - 56 с.

16. Нефедов, Н.А. Сборник задач и примеров по резанию металлов и режущеиу инструменту / Н.А. Нефедов, К.А. Осипов. - М.: Машиностроение, 1976. - 288 с.: ил.

17. Великанов, П.М. Расчеты экономической эффективности новой техники / П.М. Великанов. - Л.: Машиностроение, 1989. - 340 с.

18. Горбацевич, А.Ф. Курсовое проектирование по технологии машиностроения / А.Ф. Горбацевич, В.А. Шкред. - М.: Высшая школа, 1983. - 256 с.: ил.

19. Общемашиностроительные нормативы режимов резания для технического нормирования работ на металлорежущих станках. - М.: ВПТИ, 1965. - 294с.

20. Общемашиностроительные нормативы режимов резания для технического нормирования работ на металлорежущих станках. - М.: Машиностроение, 1974. - 416 с.

21. Общемашиностроительные нормативы режимов резания резцами с механическим креплением многогранных твердосплавных пластин. - М.: НИИмаш, 1979. - 81с.

22. Общемашиностроительные нормативы режимов резания для технического нормирования работ на металлорежущих станках. - 4.1 Токарные работы / А.Д. Локтев, Г.Л. Хает, Г.П. Клименко и др. - М.: НИИмаш, 1986. - 142 с.

23. Общемашиностроительные нормативы режимов резания: Справочник. - Т1. Токарные и карусельные работы. Фрезерные работы/ А.Д. Локтев, Г.П. Клименко, И.Ф. Гущин и др. - М.: Машиностроение, 1991. - 634 с.

24. Общемашиностроительные нормативы: Справочник. - Т2. Нарезание резьбы, строгание и долбление, протягивание, зуб обработка / А.Д. Локтев, Г.П. Клименко, И.Ф. Гущин и др. - М.: Машиностроение, 1991. - 482 с.

25. Субботина, Л.П. Разработка чертежей деталей и сборочных единиц при курсовом и дипломном проектировании: Справочное методическое пособие для студентов технических специальностей / Л.П. Субботина, С.Г. Карнаух, Л.Н. Новицкая, А.В. Чумаченко. - Краматорск: ДГМА, 2004. - 144с.

26. Корсаков, В.С. Основы конструирования приспособлений: Учебник для вузов. - 2-е изд., перераб. и доп. - М.: Машиностроение, 1987. - 277 с.: ил.

27. Станочные приспособления: Справочник. В 2-х т. - Т.1/Под ред. Б.Н. Вардашкина, А.Л. Шатилова. - М.: Машиностроение, 1984. - 592с.

28. Анурьев, В.И. Справочник конструктора-машиностроителя: В 3-х т. - М.: Машиностроение, 1978. - 557с.: ил.

29. Анкеров, М.А. Приспособления для металлорежущих станков / Под ред.Н.Г. Гунтер. - 4-е изд., перераб. и доп. - Л.: Машиностроение, 1975. - 600с.

30. Болотин, Х.Л. Станочные приспособления / Х.Л. Болотин. - М.: Машиностроение, 1983. - 500с.

31. Горохов, В.А. Проектирование и расчет приспособлений / В.А. Горохов. - Минск: Высшая школа, 1986. - 489с.

32. Схиртладзе, Л.Г. Альбом станочных приспособлений. - М.: Машиностроение, 1987. - 150с.

33. Фрумин, Ю.А. Комплексное проектирование инструментальной оснастки / Ю.А. Фрумин. - М.: Машиностроение, 1987. - 344с.: ил.

34. Филиппов, Г.В. Режущий инструмент / Г.В. Филиппов. - Л.: Машиностроение, Ленингр. отд. - е, 1981. - 392с.: ил.

35. Аршинов, В.А. Резание металлов и режущий инструмент / В. А, Аршинов, Г.А. Алексеев. - М.: Машиностроение, 1964. - 732с.

36. Правила безопасности при работе с инструментом и приспособлениями. - М.: Энергоатомиздат, 1988. - 736 с.

37. Организация и планирование производства /Тексты лекций/ курс для студентов экономических и технических специальностей всех форм обучения и слушателей системы производственно - экономического обучения кадров / Сост.: Панков В.А., Рыжиков В.С., Добыкина Е.К., Шашкевич О.С., Бражник В.Я. - Краматорск: дгма, 2001. - 183с.

38. Методические указания для всех специальностей. Структура и правила оформления текстовых документов/ Сост.В.М. Гах. - Краматорск: ДГМА, 1999. - 33с.

39. Методические указания к выполнению экономической части дипломных проектов студентами специальности 7.090204 "Инструментальное производство"/ Составитель: А.Н. Ульянов. ─ Краматорск: ДГМА, 2007. ─ 24 с.

40. Методические указания к выполнению раздела " Охрана труда" в дипломных проектах /Сост.: Г.И. Чижиков, С.А. Шоно. - Краматорск: КИИ, 1989. - 47с.

41. Методические указания к самостоятельной работе по дисциплине "Технологические основы машиностроения" / Сост. Попивненко А.А., Онищук Ф.А. - Краматорск: ДГМА, 2004. - 20 с.

42. ГОСТ 12.0.003-74 ССБТ. Опасные и вредные производственные факторы. Классификация.

43. ГОСТ 12.2003-91 CCБТ Оборудование производственное. Общие требования безопасности.

44. ГОСТ 12.4.011-89 ССБТ. Средства защиты работающих. Общие требования и классификация.

45. ГОСТ 12.4.125-83 ССБТ. Средства коллективной защиты работающих от воздействия механических факторов. Классификация.

46. ГОСТ 12.4.103-83 ССБТ. Одежда специальная защитная, средства индивидуальной защиты ног и рук. Классификация.

47. ГОСТ 12.3.002-75 ССБТ. Процессы производственные. Общие требования безопасности.

48. ГОСТ 12.3.025-80 ССБТ. Обработка металлов резанием. Требования безопасности.

49. ГОСТ 12.2.062-81 ССБТ. Оборудование производственное. Ограждения защитные.

50. ГОСТ 12.4.026-78 Цвета сигнальные и знаки безопасности.

51. ГОСТ 12.1.005-88 ССБТ. Общие санитарно-гигиенические требования к воздуху рабочей зоны.

52. СНиП I I - 4-79 Естественное и искусственное освещение.

53. ГОСТ 12.1.003-83 ССБТ. Шум. Общие требования безопасности.

54. ГОСТ 12.1.012-90 ССБТ. Вибрационная безопасность. Общие требования.

55. ГОСТ 12.2.009-80 ССБТ Станки металлообрабатываюшие. Общие требования безопасности.

56. ГОСТ 12.1.030-81 ССБТ. Электробезопасность. Защитное заземление, зануление.

57. ГОСТ 12.1.004-91. ССБТ. Пожарная безопасность. Общие требования.

Дата: 2019-12-10, просмотров: 329.

, кПа

, кПа