Для обработки деталей типа тел вращения в качестве установочных приспособлений на токарных станках используются трехкулачковые патроны. Эти патроны обладают достаточной силой зажима заготовки. Но на закрепление заготовки в ручном патроне затрачивается большое время. Для автоматизации процесса закрепления-раскрепления, а, следовательно, и повышения быстродействия было решено установить на станок трехкулачковый патрон с пневмоприводом.

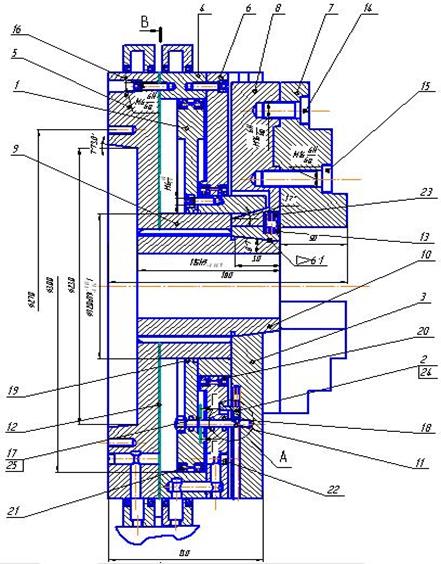

Пневматический патрон (рис.3.1) предназначен для быстрого закрепления и раскрепления деталей на токарном станке. Патрон состоит из сборного поршня 1, корпуса пневмоцилиндра 4, к которому крепятся крышки 5 и 6 винтами 16. Герметичность пневмоцилиндра достигается за счёт прокладки 12 и манжет 19, 20, 21. Корпус цилиндра одевается на шлицевую втулку 10. На крышку цилиндра, за счёт замка 2, крепится корпус 3, который базируется на шлицевой втулке 10 по конической поверхности. В корпусе 3 расположены ползуны 8, которые передвигаются по направляющим. К ползунам, посредством болтов 14, 15, крепятся кулачки 7. К поршню, за счёт гайки 17, крепится тяга 11, которая запирает замок. Для точного позиционирования тяги в осевом направлении предусмотрена проточка. В неё вставляется штифт 25.

При подаче воздуха из камеры в пневмоцилиндр, поршень 1 передвигается вправо и за счёт клинового механизма передвигает вниз ползуны 8, к которым крепятся кулачки 7 и происходит закрепление заготовки.

Раскрепление заготовки происходит следующим образом: в пневмоцилиндр подаётся воздух, поршень 1 передвигается влево.

Благодаря зазору в ползуне и подпружиненной гильзе 13, ползуны 8 передвигаются вверх.

Рисунок 3.1 - Патрон трёхкулачковый пневматический

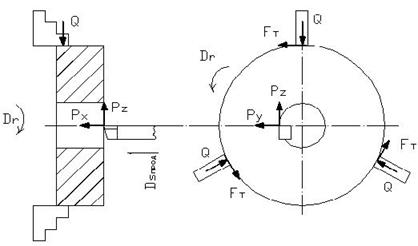

Изобразим схему зажима заготовки в патроне. Расставим силы, действующие на заготовку при точении поверхности (рис.3.2).

Рисунок 3.2 - Схема сил, действующих на заготовку

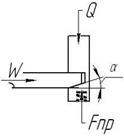

Рисунок 3.3 - Расчетная схема закрепления

Сила резания Pz, определенная при расчете режима резания Pz=1619 Н.

Момент силы Pz на диаметре 44 мм составит:

Мр= Pz∙d/2; (3.1)

Мр=1619∙0,44/2=356 Н∙м

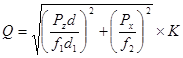

Величину силы зажима определим:

; (3.2)

; (3.2)

где f1 и f2 - коэффициенты трения, соответственно по периметру и образующей базовой поверхности заготовки;

К - коэффициент запаса.

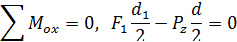

Для того, чтобы выразить силы трения через составляющие силы резания, запишем 2 уравнения статики:

(3.3)

(3.3)

ΣPox=0; F2-Px=0, откуда F1=Pzd/d1; F2=Px

d - диаметр обрабатываемой поверхности,

d1 - диаметр базовой поверхности.

Подставим значения сил трения в уравнение силы зажима и получим:

; (3.4)

; (3.4)

K=K0 K1 K2 K3 K4 K5 K6; (3.5)

где К0=1,5 - гарантированный запас,

К1 =1,2 - учитывает вид выполняемой операции,

К2 =1…1,8 - учитывает вид обработки и изменение сил, связанных с затуплением инструмента.

К3 =К4 =К5=1,0 - учитывает вид привода и характер закрепления заготовки (механизированный привод).

К6=1,0 - учитывает характер контакта установочных элементов с базовой поверхностью заготовки.

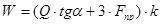

Силу W на штоке механизированного привода определяют в зависимости от требуемой силы зажима обрабатываемой детали, т.е.

; (3.6)

; (3.6)

где  - угол клина,

- угол клина,  =17;

=17;

k - коэффициент запаса, k=1,5.

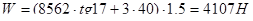

Тогда с учётом пружины:

; (3.7)

; (3.7)

где Fпр - рабочее усилие пружины, Fпр=40 Н.

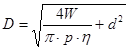

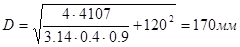

Диаметр гидропривода равен:

; (3.8)

; (3.8)

где  - диаметр цилиндра, мм;

- диаметр цилиндра, мм;

d - наружный диаметр втулки, d=120 мм;

p - давление воздуха, р=0,4 МПа; η - КПД, η=0,9

; (3.9)

; (3.9)

Т.к. заготовка Ш150 мм, то из конструктивных соображений принимаем диаметр цилиндра D=300 мм.

Дата: 2019-12-10, просмотров: 471.