При разработке технологического процесса изготовления дискового долбяка был использован базовый технологический процесс изготовления этого инструмента. Для обработки долбяка в проектируемом технологическом процессе было использовано более производительное оборудование и режущий инструмент, в частности режущие инструменты с напайными пластинами были заменены на сборные с механическим креплением твердосплавных пластин, блочно-модульные системы.

В базовый технологический процесс внесены следующие изменения:

1) Токарные станки заменены на токарные с ЧПУ;

2) Слесарные операции исключены из технологического процесса в связи с повышением культуры производства;

3) Горизонтально-фрезерные станки заменены зубофрезерными, что значительно повышает производительность работ за счёт использования червячных модульных фрез;

4) шлифовальные станки заменены на шлифовальные с ЧПУ.

Маршрутный технологический процесс изготовления дискового прямозубого долбяка представлен в таблице 2.2.

В базовом технологическом процессе были сделаны изменения:

токарная группа станков 163 заменена на станки с ЧПУ 16К20ФЗ,

внутришлифовальная группа 3К227А заменена на станки с ЧПУ 3М227БФ2Н. При этом увеличилась точность обработки, уменьшилось время

на переустановку инструмента, автоматизирована уборка стружки из зоны резания. Предусматривается применение инструмента с механическим креплением пластин, что ведет к увеличению производительности, т.к. сокращает удельный расход инструмента за счет многократного использования корпусов и державок и уменьшает время смены инструмента; обработка одновременно посадочного отверстия и торца на внутришлифовальном станке позволяет сократить количество операций и время обработки.

Замены на станки с числовым программным управлением значительно повышают точность обработки и дают более высокую производительность, чем станки общего назначения за счёт уменьшения вспомогательного времени.

Таблица 2.2. Маршрутный технологический процесс изготовления дискового прямозубого долбяка

| Базовый ТП | Проектируемый ТП | ||||

| № | Операция | Станок | № | Операция | Станок |

| 005 | Заготовительная | ----- | 005 | Токарная с ЧПУ | 16К20Ф3 |

| 010 | Расточная | 2А620-1 | 010 | Токарная с ЧПУ | 16К20Ф3 |

| 015 | Токарная | 163 | 015 | Токарная с ЧПУ | 16К20Ф3 |

| 020 | Токарная | 163 | 020 | Зубофрезерная с ЧПУ (черновая) | 5В370ПФ2 |

| 025 | Горизонтально-фрезерная | HECKERT | 025 | Зубофрезерная с ЧПУ (чистовая) | 5В370ПФ2 |

| 030 | Слесарная | ----- | 030 | Термическая | Печь |

| 035 | Маркировочная | ----- | 035 | Внутришлифовальная с ЧПУ (черновая) | 3М227ВФ2Н |

| 040 | Термическая | Печь | 040 | Внутришлифовальная с ЧПУ (чистовая) | 3М227ВФ2Н |

| 045 | Плоскошлифовальная | 3Д722 | 045 | Внутришлифовальная | 3К227В |

| 050 | Внутришлифовальная | 3К227А | 050 | Заточная | 3М132В |

| 055 | Координатношлифовальная | 3289АФ1 | 055 | Зубошлифовальная с ЧПУ | 3951ВФ1У |

| 060 | Внутришлифовальная | 3К227А | 060 | Маркировочная | ----- |

| 065 | Слесарная | ----- | 065 | ||

| 070 | Токарно-затыловочная | HSF-33B | 070 | ||

| 075 | Круглошлифовальная | РЕЙНЕККЕР | 075 | ||

| 080 | Шлифовальная | 5892А | 080 | ||

| 085 | Слесарная | ----- | 085 | ||

Расчет припусков

Припуски определяем на две поверхности: наружный диаметр и посадочное отверстие.

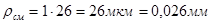

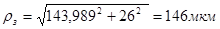

а) Расчет припусков на обработку наружного диаметра Æ143,989±0,1мм.

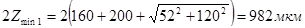

1. Заготовка - штамповка: Rz = 160; Т =200 мкм; d = 4000 мкм; 17 кв.

2. Точение: Rz = 30; Т = 30 мкм; d = 1000 мкм; 14 кв.

3. Шлифование: Rz = 10; Т = 20 мкм; d = 250 мкм; 11 кв.

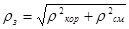

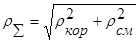

, (2.5)

, (2.5)

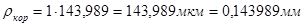

где ρкор=∆к∙ D (2.6)

ρсм=∆к∙ l (2.7)

- кривизна в мкм на 1 мм длины заготовки,

- кривизна в мкм на 1 мм длины заготовки,

Остаточное пространственное отклонение для токарной обработки:

точение:

; (2.8)

; (2.8)

шлифование:

; (2.9)

; (2.9)

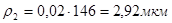

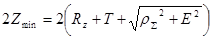

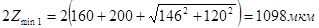

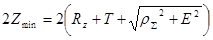

Значение припусков:

; (2.10)

; (2.10)

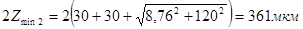

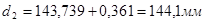

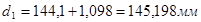

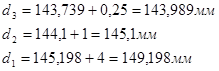

Минимальный предельный размер:

d2= dокон+2 Zmin2; (2.11)

d1 = d2+2 Zmin1; (2.12)

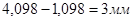

Максимальный диаметр:

dmax i= dmin i+δ; (2.13)

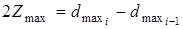

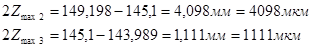

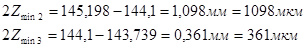

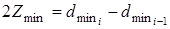

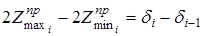

Предельные значения припусков:

; (2.14)

; (2.14)

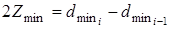

; (2.15)

; (2.15)

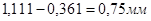

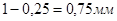

Проверка:

; (2.16)

; (2.16)

Все расчеты сведены в таблицу 2.3 Принимаем диаметр 150 мм.

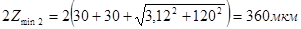

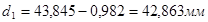

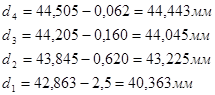

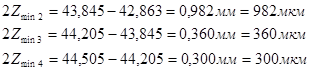

б) Расчет припусков на размер Æ44,443+0,008 мм.

1. Заготовка - штамповка: Rz = 160; Т = 200 мкм; d = 2500 мкм; 17 кв.

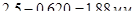

2. Точение: Rz = 30; Т = 30 мкм; d = 620 мкм; 14 кв.

3. Шлифование (предварительное): Rz = 10; Т = 20 мкм; d = 160 мкм; 11 кв.

4. Шлифование (окончательное): Rz = 5; Т = 15 мкм; d = 62 мкм; 9 кв.

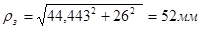

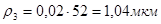

, (2.17)

, (2.17)

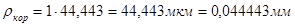

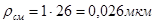

Где ρкор=∆к∙ d (2.18)

ρсм=∆к∙ l (2.19)

- кривизна в мкм на 1 мм длины заготовки,

- кривизна в мкм на 1 мм длины заготовки,

Остаточное пространственное отклонение:

точение:

; (2.20)

; (2.20)

шлифование (предварительное):

; (2.21)

; (2.21)

шлифование (окончательное):

; (2.22),

; (2.22),

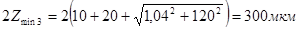

Значение припусков:

; (2.23)

; (2.23)

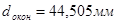

Минимальный предельный размер:

d3 = dокон+2 Zmin2; (2.24)

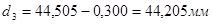

d2= d3+2 Zmin1; (2.25)

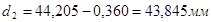

d1= d2+2 Zmin2; (2.26)

Минимальный диаметр:

dmin i= dmax i-δ; (2.27)

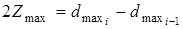

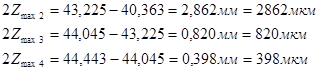

Предельные значения припусков:

; (2.28)

; (2.28)

; (2.29)

; (2.29)

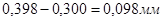

Проверка:

; (2.30)

; (2.30)

Все расчеты сведены в таблицу 2.4.

Принимаем диаметр 40 мм.

На длину назначаем припуск табличным методом:

подрезание торцов: по 1,2мм на сторону, т.е.2Zmin=2,4мм;

шлифование торцов: по 0,3мм на сторону, т.е.2Zmin=0,6мм.

Следовательно, 2Zmin=3мм, тогда Lзаг=29мм.

Принимаем длину заготовки Lзаг=30мм.

Таблица 2.3 - Расчет припусков и придельных размеров на обработку поверхности Æ139,452±0,1мм

| Технологические переходы | Элементы припуска | Минимальный припуск 2Zmin, мкм | dp, мм | δ, мкм | Предельный размер | Предельный допуск | |||||

| RZ | T | ρ | ε | dmin, мм | dmax, мм | 2Zпрmax, мкм | 2Zпрmin, мкм | ||||

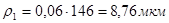

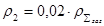

| Заготовка | 160 | 200 | 146 | - | - | 145, 198 | 4000 | 145,2 | 150 | - | - |

| Точение | 30 | 30 | 8,76 | 120 | 1098 | 144,1 | 1000 | 144,1 | 145,1 | 4098 | 1098 |

| Шлифование | 10 | 20 | 2,92 | 120 | 361 | 143,739 | 250 | 143,739 | 143,989 | 1111 | 361 |

Таблица 2.4 - Расчет припусков и придельных размеров на размер Æ44,443+0,008 мм

| Технологические переходы | Элементы припуска | Минимальный припуск 2Zmin, мкм | dp, мм | δ, мкм | Предельный размер | Предельный допуск | ||||||||||

| RZ | T | ρ | ε |

|

|

| dmin, мм | dmax, мм | 2Zпрmax, мкм | 2Zпр. min, мкм | ||||||

| Заготовка | 160 | 200 | 52 | - | - | 42,863 | 2500 | 42,86 | 42,863 | - | - | |||||

| Растачивание | 30 | 30 | 3,12 | 120 | 982 | 43,845 | 620 | 43,85 | 43,845 | 2862 | 982 | |||||

| Шлифование (пр.) | 10 | 20 | 1,04 | 120 | 360 | 44, 205 | 160 | 44,21 | 44, 205 | 820 | 360 | |||||

| Шлифование (ок.) | 5 | 15 | 1,04 | 120 | 300 | 44,505 | 62 | 44,505 | 44,443 | 398 | 300 | |||||

Расчет режимов резания

Растачивание:

Инструмент: резец расточной Т5К10.

Определяем глубину резания: t=1 мм

Назначаем подачу S=0,5 мм/об.

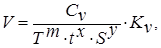

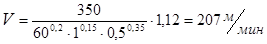

Определяем скорость резания:

(2.31)

(2.31)

где Т - среднее значение стойкости, Т=60мин (3, стр.268);

Cv=350, x=0,15, y=0,35, m=0,2 - значения составляющих коэффициентов скорости резания (3, стр.269, табл.17).

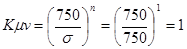

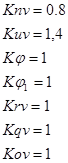

(2.32)

(2.32)

; (2.33)

; (2.33)

[3, стр.262]

[3, стр.262]

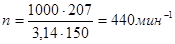

Определяем частоту вращения:

; (2.34)

; (2.34)

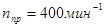

Принимаем по паспорту станка:

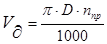

Действительная скорость резания:

; (2.35)

; (2.35)

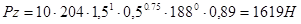

Определяем силу резания:

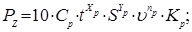

(2.36)

(2.36)

Cp=204, xp=1, yp=0,75, - значения составляющих коэффициентов скорости резания (3, стр.273, табл.22);

Kp=KmpKφpKγpKλpKrp; (2.37)

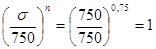

Kmp=  ; (2.38)

; (2.38)

Kmp=  ;

;

Kφp=0,89;

Kγp=1,0;

Kλp=1,0; [3, стр.275, табл.23]

Krp=1,0

Kp=1Ч0,89Ч1Ч1Ч1=0,89.

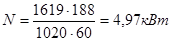

Определяем мощность:

; (2.39)

; (2.39)

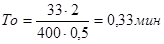

Определяем основное время:

; (2.40)

; (2.40)

L=lд+lвр+lпер; (2.41)

L=lд+lвр+lпер=30+1,5+1,5=33мм.

lвр=tЧctg900+1,5; (2.42)

lвр=tЧctg900+1,5=1,5Ч0+1,5=1,5мм.

Шлифование (предварительное):

Выбираем шлифовальный круг ПП 32х40х10 24А 15 СМ1 К8,ГОСТ 2424-83;

Глубина шлифования t=0,005 мм;

Sпр=0,5Ч40=20мм;

Определяем скорость резания:

Скорость круга  Скорость заготовки

Скорость заготовки

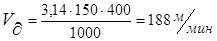

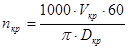

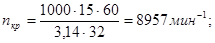

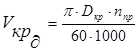

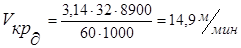

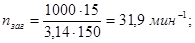

Определяем частоту вращения абразивного инструмента:

; (2.43)

; (2.43)

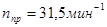

Принимаем

; (2.44)

; (2.44)

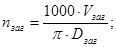

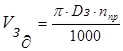

Определяем частоту вращения заготовки:

(2.45)

(2.45)

Принимаем

; (2.46)

; (2.46)

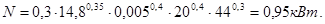

Определяем мощность резания:

(2.47)

(2.47)

где d - диаметр шлифования;

S - продольная подача;

Определяем основное время:

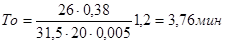

; (2.48)

; (2.48)

где L=26 - длина шлифуемой детали, мм

h=0,38 - припуск на сторону, мм

К - коэффициент точности, учитывающий время "выхаживания", т.е. шлифование без поперечной подачи. При предварительном шлифовании К=1,2

Дата: 2019-12-10, просмотров: 374.