Реферат

Расчетно-пояснительная записка содержит: _____ страниц, 16 рисунков, 12 таблиц, 5 приложений, 57 источников.

Объект проектирования - долбяки дисковые прямозубые m=5…10 мм и участок инструментального цеха.

Цель дипломного проекта - спроектировать гамму дисковых прямозубых долбяков m=5…10 мм и участок инструментального цеха с годовой программой выпуска 220 тыс. шт.

В проекте выполнены анализ и исследования существующих конструкций долбяков, выбор и обоснование типа производства и заготовки, спроектирован маршрутный технологический процесс изготовления долбяка, рассчитаны припуски, режимы резания и нормы времени на операции механической обработки.

Разработанный технологический процесс изготовления долбяка предусматривает применение высокопроизводительного металлорежущего оборудования, прогрессивного режущего и контрольно-измерительного инструмента, средств механизации и автоматизации, рациональных режимов резания. Эти мероприятия обеспечивают сокращение трудоемкости изготовления долбяка.

В проекте проанализированы и разработаны конструкции установочного приспособления с механизированным приводом - патрона трёхкулачкового пневматического, приспособления для контроля радиального биения по вершинам и по впадинам зубьев долбяка. Применение указанных разработок позволило сократить вспомогательное время, повысить производительность и точность обработки, улучшить условия труда. Сделан подробный анализ и расчет инструмента второго порядка, применяемого для механической обработки зубьев долбяка - фрезы червячной модульной.

Спроектирован участок инструментального цеха для изготовления долбяков. Рассчитано необходимое количество оборудования и коэффициенты его загрузки, выбраны основные параметры пролёта, подъёмно-транспортное оборудование.

В экономической части дипломного проекта определена стоимость основных производственных фондов, произведены расчёты издержек производства, цены продукции, прибыли и рентабельности, определён срок окупаемости вложений в основные производственные фонды.

В проекте произведён анализ опасных и вредных производственных факторов спроектированного участка, разработаны мероприятия по обеспечению безопасных условий труда, произведён расчет общего искусственного освещения участка. Разработаны мероприятия, направленные на повышение устойчивости спроектированного участка, на случай взрыва 100 тонн сжиженного пропана.

ДОЛБЯК ДИСКОВЫЙ, МОДУЛЬ, ОПЕРАЦИОННАЯ ТЕХНОЛОГИЯ, РЕЖИМЫ РЕЗАНИЯ, ПРИПУСКИ, МАШИННОЕ ВРЕМЯ, КАРТЫ НАЛАДОК, ПРИСПОСОБЛЕНИЕ, ЦЕХ, ОСНОВНЫЕ ПРОИЗВОДСВЕННЫЕ ФОНДЫ, ЦЕНА, ПРИБЫЛЬ, ИЗДЕРЖКИ, РЕНТАБЕЛЬНОСТЬ, ОКУПАЕМОСТЬ, ОПАСНЫЕ ПРОИЗВОДСТВЕННЫЕ ФАКТОРЫ, ПОЖАРОБЕЗОПАСНОСТЬ, ОСВЕЩЕНИЕ, УСТОЙЧИВОСТЬ.

Содержание

Реферат

Введение

1. Специальная часть

1.1 Анализ и исследования существующих конструкций долбяков

1.2 Расчёт и проектирование дискового долбяка m=6 мм

2. Технологическая часть

2.1 Выбор и обоснование типа производства

2.2 Выбор и обоснование типа заготовки

2.3 Проектирование маршрутного технологического процесса

2.4 Расчет припусков

2.5 Расчет режимов резания

2.6 Определение трудоемкости изготовления изделия

2.7 Проектирование операционного технологического процесса

2.8 Выбор средств и методов контроля изделия

3. Конструкторская часть

3.1 Расчет и проектирование установочного приспособления

3.2 Расчет и проектирование контрольного приспособления

3.3 Расчет и проектирование специального режущего инструмента

4. Расчёт, компоновка и планировка участка

4.1 Расчет необходимого количества оборудования и коэффициентов его загрузки

4.2 Выбор основных параметров пролета

4.3 Выбор транспортных средств. Уборка стружки. Безопасность работы

5. Экономическая часть

5.1 Исходные данные

5.2 Определение стоимости основных производственных фондов

5.3 Расчет издержек производства

5.3.1 Прямые материальные расходы

5.3.2 Прямые расходы на оплату труда

5.3.3 Другие прямые расходы

5.3.4 Общепроизводственные расходы

5.3.5 Калькуляция себестоимости

5.4 Расчет цены продукции, прибыли и рентабельности

5.4.1 Оптовая цена единицы продукции Цопт1ШТ, грн/шт.

5.4.2 Отпускная цена единицы продукции ЦоТПускн1ШТ, грн.

5.4.3 Выручка от реализации продукции ВРП, грн.

5.4.4 Валовая прибыль от реализации, ПВал, грн.

5.4.5 Чистая прибыль от реализации, ПЧИСТ, грн.

5.4.6 Рентабельность продукции РПРД, %

5.4.7 Рентабельность производства РПРЗ, %

5.5 Технико-экономические показатели проекта

5.5.1 Фондоотдача ФОТ, грн/грн.

5.5.2 Фондовооружённость ФВООР, грн/чел.

5.5.3 Общая трудоемкость работ ТР. ВЫП, н-час.

5.5.4 Трудоемкость 1т продукции ТР. ВЫП1Т, н-час/т.

5.5.5 Съем продукции с 1м2 площади СМ2, т/м2

5.5.6 Выработка на 1-го работающего Вгрн/Ч, грн/чел.

5.5.7 Среднемесячная зарплата руководителя Ззп. рук, специалиста Ззп. спец и технического служащего Ззп. сл, грн.

5.5.8 Среднемесячная зарплата вспомогательного рабочего Ззп. вСП, грн.

5.5.9 Среднемесячная зарплата основного рабочего ЗЗП. ОСН, грн.

5.5.10 Срок окупаемости вложений в ОПФ если они были выполнены собственными средствами, ТОСБ, лет

5.5.11 Срок окупаемости вложений в ОПФ если они были выполнены занятыми в банке средствами, ТО. зан, лет, определяется в несколько этапов

6. Охрана труда

6.1 Анализ опасных и вредных производственных факторов

6.2 Разработка мероприятий по обеспечению безопасных условий труда

6.3 Расчет общего искусственного освещения участка

7. Гражданская оборона

Выводы

Перечень ссылок

Введение

Ведущая роль в развитии промышленности принадлежит станкоинструментальному производству, которое определяет уровень производительных сил не только машиностроения, но и всей промышленности.

Для удовлетворения потребностей машиностроения, металлообработки и других отраслей промышленности в металлорежущем инструменте необходимо увеличить количество типов его выпусков, значительно повысить его качество, улучшить методы эксплуатации.

Качество инструмента зависит от его конструкции, материала и технологии производства. Основополагающими технологическими направлениями развития инструментального производства являются: приближение формы заготовки к форме готового изделия за счет применения специального профиля штампов, заготовок, использования методов пластического деформирования порошковой металлургии; автоматизация технологических процессов, применение автоматизированных загрузочных устройств, роботов, специальных станков, автоматических линий и станков с ЧПУ; концентрация и совмещение операций, применение высокоэффективной оснастки; использование новых эффективных СОЖ с подводом их непосредственно в зону резания; широкое использование глубинного шлифования и затачивания; применение сверхтвердых абразивных материалов, новейших методов термической и термохимической обработки, износостойких покрытий; расширение области применения электрофизических и электрохимических методов обработки.

Эти направления, в конечном счете, способствуют решению главных задач повышения эффективности производства и качества выпускаемой продукции.

В развитии обработки металлов резанием за последние годы происходят принципиальные изменения. В числе этих изменений: интенсификация технологических процессов по причине применения инструментов из новых инструментальных материалов, расширение области применения оборудования с ЧПУ, создание роботизированных станочных комплексов и гибких производственных систем, управляемых ЭВМ, повышение размерной и геометрической точности.

В работе машиностроительных предприятий большую роль играет инструментальная оснастка. От степени её совершенства в значительной мере зависят производительность труда, возможности автоматизации технических процессов.

Одним из важнейших элементов инструментальной оснастки является режущий инструмент. Замена напайного инструмента сборным даёт экономический эффект, так как происходит экономия инструментального материала, снижается время замены инструмента, повышается его качество и качество поверхностного слоя и точности обработки.

Проект является актуальным, т.к. направлен на обеспечение потребности в современном, качественном и конкурентоспособном инструменте.

Цель дипломного проекта - спроектировать технологический процесс и участок по производству долбяков дисковых m=5…10.

Специальная часть

Расчет исходных параметров

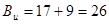

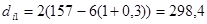

1. Диаметр делительной окружности:

; (1.1)

; (1.1)

Исходя из межцентрового расстояния:

мм.

мм.

мм;

мм;

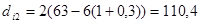

2. Диаметр окружности впадин:

; (1.2)

; (1.2)

мм;

мм;

мм.

мм.

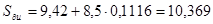

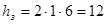

3. Глубина захода зуба:

; (1.3)

; (1.3)

мм.

мм.

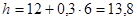

4. Высота зуба:

; (1.4)

; (1.4)

мм.

мм.

5. Диаметр окружности выступов:

; (1.5)

; (1.5)

мм;

мм;

мм.

мм.

6. Шаг по делительной окружности:

; (1.6),

; (1.6),  мм.

мм.

7. Толщина зуба по делительной окружности:

; (1.7)

; (1.7)

мм.

мм.

8. Межцентровое расстояние:

мм.

мм.

Расчет прямозубого долбяка

Определение параметров долбяка

13. Число зубьев долбяка:

, (1.12)

, (1.12)

где  мм;

мм;

.

.

Округляем  до целого числа:

до целого числа:

.

.

14. Диаметр делительной окружности:

; (1.13)

; (1.13)

мм.

мм.

15. Теоретический диаметр основной окружности:

; (1.14)

; (1.14)

мм.

мм.

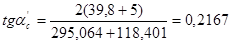

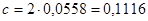

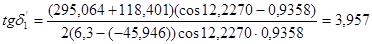

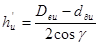

16. Боковой задний угол в плоскости, параллельной оси долбяка:

; (1.15)

; (1.15)

;

;

.

.

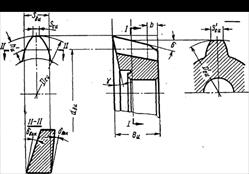

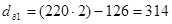

Рисунок 1.7 - Геометрические параметры зуборезного долбяка

17. Диаметр наружной окружности в исходном сечении:

; (1.16)

; (1.16)

мм.

мм.

18. Толщина зуба по делительной окружности:

; (1.17)

; (1.17)

мм.

мм.

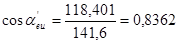

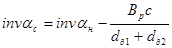

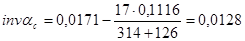

19. Угол давления на головке зуба:

; (1.18)

; (1.18)

;

;

.

.

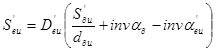

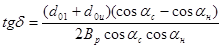

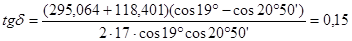

20. Толщина зуба по вершине:

; (1.19)

; (1.19)

мм.

мм.

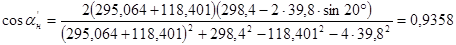

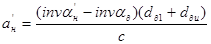

21. Станочный угол зацепления переточенного долбяка, гарантирующий отсутствие среза и неполной обработки вершины зубьев колеса неэвольвентной частью профиля зуба долбяка:

; (1.20)

; (1.20)

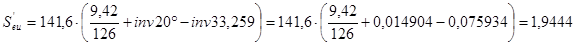

;

;

.

.

22. Станочный угол зацепления переточенного долбяка, определяющего начало подрезки ножки зуба не рассчитывается, так как  .

.

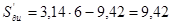

23. Вспомогательная величина:

; (1.21)

; (1.21)

.

.

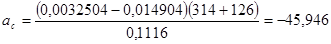

24. Максимальное отрицательное исходное расстояние предельно сточенного долбяка:

; (1.22)

; (1.22)

мм

мм

где  - наибольший из станочных углов зацепления переточенного долбяка, гарантирующий отсутствие среза и определяющий начало подрезки ножки зуба.

- наибольший из станочных углов зацепления переточенного долбяка, гарантирующий отсутствие среза и определяющий начало подрезки ножки зуба.

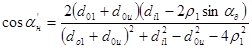

25. Станочный угол зацепления нового долбяка, определяющий полную обработку рабочей части профиля зуба колеса:

; (1.23)

; (1.23)

;

;

.

.

26. Продолжительное исходное расстояние, определяющее полную обработку рабочей части профиля зуба колеса:

; (1.24)

; (1.24)

мм.

мм.

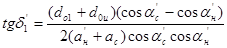

27. Расчетный задний угол по верху долбяка:

; (1.25)

; (1.25)

28. Исходное расстояние, лимитирующее заострение зуба долбяка:

(1.26)

(1.26)

где  =0 (для цилиндрических колес);

=0 (для цилиндрических колес);

мм.

мм.

29. Максимально возможная величина стачивания долбяка вдоль его оси:

; (1.27)

; (1.27)

мм.

мм.

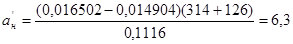

30. Принимаем положительное исходное расстояние:

; (1.28)

; (1.28)

мм.

мм.

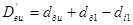

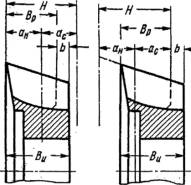

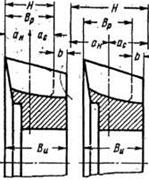

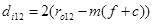

а б в г

а, б - симметричное расположение исходных расстояний;

в - с полным использованием положительного исходного расстояния;

г - с полным использованием отрицательного исходного расстояния

Рисунок 1.8 - Варианты расположения исходного сечения долбяка

Определение чертежных размеров долбяка по передней поверхности

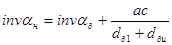

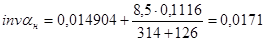

31. Станочный угол зацепления нового долбяка:

; (1.29)

; (1.29)

;

;

.

.

32. Наружный диаметр нового долбяка:

; (1.30)

; (1.30)

мм.

мм.

33. Станочный угол зацепления предельно сточенного долбяка:

; (1.31)

; (1.31)

;

;

.

.

34. Уточненный задний угол по верху:

; (1.32)

; (1.32)

;

;

.

.

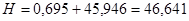

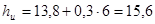

35. Принимаемая высота долбяка:

; (1.33)

; (1.33)

мм.

мм.

36. Толщина зуба на делительной окружности по нормали:

; (1.34)

; (1.34)

мм.

мм.

37. Высота головки зуба долбяка по передней поверхности:

; (1.35)

; (1.35)

мм.

мм.

38. Полная высота зуба долбяка:

; (1.36)

; (1.36)

мм.

мм.

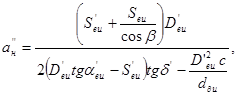

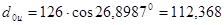

39. Корректированный торцовый профильный угол долбяка для уменьшения искажения профиля колеса от наличия переднего и заднего углов:

; (1.37)

; (1.37)

;

;  .

.

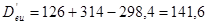

40. Диаметры основных окружностей долбяка при шлифовании его профиля:

; (1.38)

; (1.38)

мм.

мм.

Технологическая часть

Расчет припусков

Припуски определяем на две поверхности: наружный диаметр и посадочное отверстие.

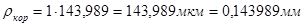

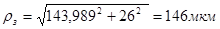

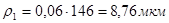

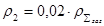

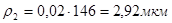

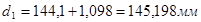

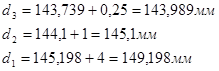

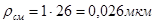

а) Расчет припусков на обработку наружного диаметра Æ143,989±0,1мм.

1. Заготовка - штамповка: Rz = 160; Т =200 мкм; d = 4000 мкм; 17 кв.

2. Точение: Rz = 30; Т = 30 мкм; d = 1000 мкм; 14 кв.

3. Шлифование: Rz = 10; Т = 20 мкм; d = 250 мкм; 11 кв.

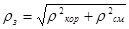

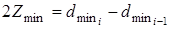

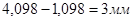

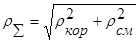

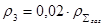

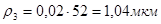

, (2.5)

, (2.5)

где ρкор=∆к∙ D (2.6)

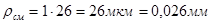

ρсм=∆к∙ l (2.7)

- кривизна в мкм на 1 мм длины заготовки,

- кривизна в мкм на 1 мм длины заготовки,

Остаточное пространственное отклонение для токарной обработки:

точение:

; (2.8)

; (2.8)

шлифование:

; (2.9)

; (2.9)

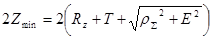

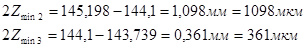

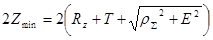

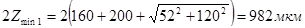

Значение припусков:

; (2.10)

; (2.10)

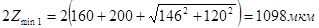

Минимальный предельный размер:

d2= dокон+2 Zmin2; (2.11)

d1 = d2+2 Zmin1; (2.12)

Максимальный диаметр:

dmax i= dmin i+δ; (2.13)

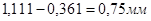

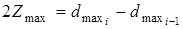

Предельные значения припусков:

; (2.14)

; (2.14)

; (2.15)

; (2.15)

Проверка:

; (2.16)

; (2.16)

Все расчеты сведены в таблицу 2.3 Принимаем диаметр 150 мм.

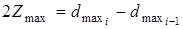

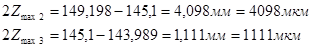

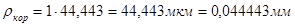

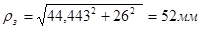

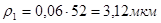

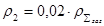

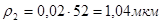

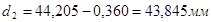

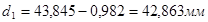

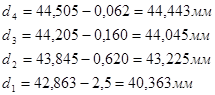

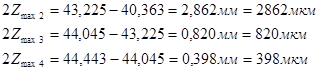

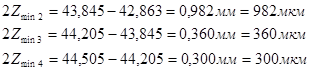

б) Расчет припусков на размер Æ44,443+0,008 мм.

1. Заготовка - штамповка: Rz = 160; Т = 200 мкм; d = 2500 мкм; 17 кв.

2. Точение: Rz = 30; Т = 30 мкм; d = 620 мкм; 14 кв.

3. Шлифование (предварительное): Rz = 10; Т = 20 мкм; d = 160 мкм; 11 кв.

4. Шлифование (окончательное): Rz = 5; Т = 15 мкм; d = 62 мкм; 9 кв.

, (2.17)

, (2.17)

Где ρкор=∆к∙ d (2.18)

ρсм=∆к∙ l (2.19)

- кривизна в мкм на 1 мм длины заготовки,

- кривизна в мкм на 1 мм длины заготовки,

Остаточное пространственное отклонение:

точение:

; (2.20)

; (2.20)

шлифование (предварительное):

; (2.21)

; (2.21)

шлифование (окончательное):

; (2.22),

; (2.22),

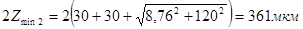

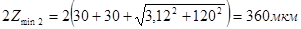

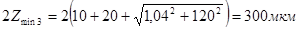

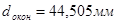

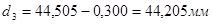

Значение припусков:

; (2.23)

; (2.23)

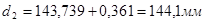

Минимальный предельный размер:

d3 = dокон+2 Zmin2; (2.24)

d2= d3+2 Zmin1; (2.25)

d1= d2+2 Zmin2; (2.26)

Минимальный диаметр:

dmin i= dmax i-δ; (2.27)

Предельные значения припусков:

; (2.28)

; (2.28)

; (2.29)

; (2.29)

Проверка:

; (2.30)

; (2.30)

Все расчеты сведены в таблицу 2.4.

Принимаем диаметр 40 мм.

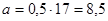

На длину назначаем припуск табличным методом:

подрезание торцов: по 1,2мм на сторону, т.е.2Zmin=2,4мм;

шлифование торцов: по 0,3мм на сторону, т.е.2Zmin=0,6мм.

Следовательно, 2Zmin=3мм, тогда Lзаг=29мм.

Принимаем длину заготовки Lзаг=30мм.

Таблица 2.3 - Расчет припусков и придельных размеров на обработку поверхности Æ139,452±0,1мм

| Технологические переходы | Элементы припуска | Минимальный припуск 2Zmin, мкм | dp, мм | δ, мкм | Предельный размер | Предельный допуск | |||||

| RZ | T | ρ | ε | dmin, мм | dmax, мм | 2Zпрmax, мкм | 2Zпрmin, мкм | ||||

| Заготовка | 160 | 200 | 146 | - | - | 145, 198 | 4000 | 145,2 | 150 | - | - |

| Точение | 30 | 30 | 8,76 | 120 | 1098 | 144,1 | 1000 | 144,1 | 145,1 | 4098 | 1098 |

| Шлифование | 10 | 20 | 2,92 | 120 | 361 | 143,739 | 250 | 143,739 | 143,989 | 1111 | 361 |

Таблица 2.4 - Расчет припусков и придельных размеров на размер Æ44,443+0,008 мм

| Технологические переходы | Элементы припуска | Минимальный припуск 2Zmin, мкм | dp, мм | δ, мкм | Предельный размер | Предельный допуск | ||||||||||

| RZ | T | ρ | ε |

|

|

| dmin, мм | dmax, мм | 2Zпрmax, мкм | 2Zпр. min, мкм | ||||||

| Заготовка | 160 | 200 | 52 | - | - | 42,863 | 2500 | 42,86 | 42,863 | - | - | |||||

| Растачивание | 30 | 30 | 3,12 | 120 | 982 | 43,845 | 620 | 43,85 | 43,845 | 2862 | 982 | |||||

| Шлифование (пр.) | 10 | 20 | 1,04 | 120 | 360 | 44, 205 | 160 | 44,21 | 44, 205 | 820 | 360 | |||||

| Шлифование (ок.) | 5 | 15 | 1,04 | 120 | 300 | 44,505 | 62 | 44,505 | 44,443 | 398 | 300 | |||||

Расчет режимов резания

Растачивание:

Инструмент: резец расточной Т5К10.

Определяем глубину резания: t=1 мм

Назначаем подачу S=0,5 мм/об.

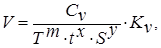

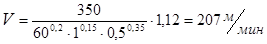

Определяем скорость резания:

(2.31)

(2.31)

где Т - среднее значение стойкости, Т=60мин (3, стр.268);

Cv=350, x=0,15, y=0,35, m=0,2 - значения составляющих коэффициентов скорости резания (3, стр.269, табл.17).

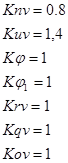

(2.32)

(2.32)

; (2.33)

; (2.33)

[3, стр.262]

[3, стр.262]

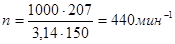

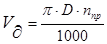

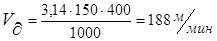

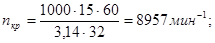

Определяем частоту вращения:

; (2.34)

; (2.34)

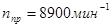

Принимаем по паспорту станка:

Действительная скорость резания:

; (2.35)

; (2.35)

Определяем силу резания:

(2.36)

(2.36)

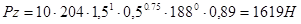

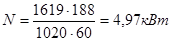

Cp=204, xp=1, yp=0,75, - значения составляющих коэффициентов скорости резания (3, стр.273, табл.22);

Kp=KmpKφpKγpKλpKrp; (2.37)

Kmp=  ; (2.38)

; (2.38)

Kmp=  ;

;

Kφp=0,89;

Kγp=1,0;

Kλp=1,0; [3, стр.275, табл.23]

Krp=1,0

Kp=1Ч0,89Ч1Ч1Ч1=0,89.

Определяем мощность:

; (2.39)

; (2.39)

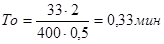

Определяем основное время:

; (2.40)

; (2.40)

L=lд+lвр+lпер; (2.41)

L=lд+lвр+lпер=30+1,5+1,5=33мм.

lвр=tЧctg900+1,5; (2.42)

lвр=tЧctg900+1,5=1,5Ч0+1,5=1,5мм.

Шлифование (предварительное):

Выбираем шлифовальный круг ПП 32х40х10 24А 15 СМ1 К8,ГОСТ 2424-83;

Глубина шлифования t=0,005 мм;

Sпр=0,5Ч40=20мм;

Определяем скорость резания:

Скорость круга  Скорость заготовки

Скорость заготовки

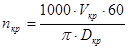

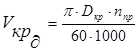

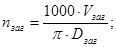

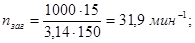

Определяем частоту вращения абразивного инструмента:

; (2.43)

; (2.43)

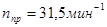

Принимаем

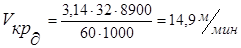

; (2.44)

; (2.44)

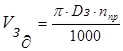

Определяем частоту вращения заготовки:

(2.45)

(2.45)

Принимаем

; (2.46)

; (2.46)

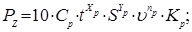

Определяем мощность резания:

(2.47)

(2.47)

где d - диаметр шлифования;

S - продольная подача;

Определяем основное время:

; (2.48)

; (2.48)

где L=26 - длина шлифуемой детали, мм

h=0,38 - припуск на сторону, мм

К - коэффициент точности, учитывающий время "выхаживания", т.е. шлифование без поперечной подачи. При предварительном шлифовании К=1,2

Конструкторская часть

Экономическая часть

Исходные данные

Утверждаю:

Руководитель проекта

_______________________

"____"_________________200__ г.

Таблица 5.1 - Исходные данные

| № | Наименование данных | Обозначение | Единицы измерения | Показатели |

| 1.1а 1.1б | Годовой выпуск продукции Масса единицы продукции | Пвып МЕД | шт кг | 220000 1,9 |

| 1.2 | Годовая потребность в металле | Пм | т | 418 |

| 1.3 | Площадь промышленного здания цеха | Sпр. зд | м2 | 455 |

| 1.4 | Объем промышленного здания | Vпр. зд | м3 | 4368 |

| 1.5 1.5.1 1.5.1.1 1.5.1.2 1.5.2 1.5.3 5.4 5.5 5.6 5.7 | Численность работающих, всего: Производственных рабочих: С интенсивными условиями труда С экстенсивными условиями труда Вспомогательных рабочих Руководителей Специалистов Служащих Младшего персонала Общая численность работающих | Краб. общ Краб. пр Краб. ин Краб. эк Краб. всП КРУК КСПЕЦ Ксл Кмп SNраб | чел чел чел чел чел чел чел чел чел чел | 60 45 15 30 6 4 3 1 1 60 |

| 1.6 1.6.1 1.6.2 6.3 7.4 | Потребность в энергоресурсах для технологических целей Электроэнергия Природный газ Сжатый воздух Пар | Пэл Пгз Пвх Ппар | квт-час м3 м3 т | 664941 70798 |

Прямые материальные расходы

Эти расходы РПМР. S грн., включают расходы на основные материалы Ром. S и расходы на топливо и энергию для технологических целей РТЭТ. S.

5.3.1.1 Расходы на основные материалы Ром. S, грн.:

Ром. S = КПП ´ РЗАГ - ВОТХ (5.2)

где КПП - коэффициент учета расходов на покупные полуфабрикаты (крепежные изделия),

КПП=1,05 - если они используются в производимой продукции,

КПП=1,0 - если не используются;

РЗАГ - расходы на заготовки, грн., определяются по формуле (5.3);

ВОТХ - возвратные отходы, грн., определяются по формуле (5.4).

РЗАГ = ПмПОК ´ ЦПОК+ ПмПР´ЦПР+ ПмТС ´ ЦТС (5.3)

где ПмПОК, ПмПР, ПмТС - см. ИД;

ЦПОК, ЦПР, ЦТС - цена одной тонны поковок, проката и твердых сплавов, грн.,

ВОТХ = 260 ´ (ПмПОК ´ 0,15 + ПмПР´0,35) (5.4)

где 260 - средняя цена одной тонны отходов, грн.;

0,15, 0,35 - средняя доля отходов при производстве деталей из поковок, проката.

РЗАГ = 418 ´ 3600 = 1504800грн;

ВОТХ = 260 ´ (418 ´ 0,15) = 16302грн;

Ром. S = 1,0 ´ 1504800 - 16302= 1488498грн.

5.3.1.2 Расходы Ртэн. S, грн., определяются в табл.5.3.

Таблица 5.3 - Расходы на топливо и энергию для технологических целей

| № | Наименование топлива и энергии для технологических целей | Грн. |

| 1 | Электроэнергия: 0,30 ´ Пэл | 199482 |

| 2 | Газ: 0,75 ´ ПГЗ | - |

| 3 | Сжатый воздух: 0,10 ´ ПВХ | 7080 |

| 4 | Пар: 180 ´ ППР | - |

| Для 2009года, всего: Ртэн. S2009 | 206562 | |

5.3.1.3 Общие по п. п.5.3.1 расходы определяются по формуле:

РПМР. S = (Ром. S + Ртэн. S) ´ Кинф (5.5)

РПМР. S = (1488498 + 206562) ´ 1,33= 2254430грн.

Другие прямые расходы

Эти расходы РДПР, грн.:

РДПР= РПрот. S ´ 0,375 + (3,5 ´1,0 ´ Sпр. зд) ´ Кинф + 0,17´ ФОБЩ (5.7)

где РПрот. S - см. ф. (5.6);

3,5 - коэффициент учета площадей общей территории предприятия;

1,0 - норма годовой платы за аренду земли, грн/м2;

Sпр. зд - см. табл.1;

Кинф - определен в табл.5.2;

(0,17´ ФОБЩ) - амортизационные отчисления от ОПФ, грн.;

0,17 - средняя норма амортизационных отчислений для всех ОПФ,

ФОБЩ - см. табл.5.2.

РДПР= 959516´ 0,375 + (3,5 ´1,0 ´ 455) ´ 1,33 +0,17 ´ 2465236= 781027грн.

Калькуляция себестоимости

Калькуляция, т.е. группировка расходов, выполняется с точностью до гривны и приводится в табл.5.5 Т.к. сверхнормативные производственные расходы в проекте участка не планируются, то принимаем что полная себестоимость продукции равна себестоимости реализованной продукции СР. прд, грн.

Таблица 5.5 - Калькуляция себестоимости реализованной продукции

| № | Наименование расходов и где они определены | Сумма | % |

| 1 | Прямые материальные расходы РПМР. S, ф. (5.5) | 2254430 | 19,44 |

| 2 | Прямые расходы на оплату труда РПРОТ, ф. (5.6) | 959516 | 8, 19 |

| 3 | Другие прямые расходы РДПР, ф. (5.7) | 781027 | 6,66 |

| 4 | Общепроизводственные расходы, РОПР, ф. (5.9) | 7702239 | 65,71 |

| Себестоимость реализованной продукции СР. прд | 11721790 | 100,00 | |

5.3.5.1 Себестоимость единицы реализованной продукции, СР. прд1ШТ, грн.:

СР. прд1ШТ = СР. прд / Пвып (5.10)

где Пвып - см. табл.5.1.

СР. прд1ШТ = 11721790/ 220000 = 53грн.

Охрана труда

Требования к оборудованию и процессам

Основными требованиями безопасности машин и механизмов являются:

- безопасность для здоровья и жизни человека на всех стадиях функционирования (монтаж, демонтаж, эксплуатация, ремонт и др.);

- надежность эксплуатации;

- удобство эксплуатации;

- безопасность для окружающей среды (при эксплуатации не должно происходить загрязнение окружающей среды).

Общие требования безопасности установленные ГОСТ 12.2.003-91 ССБТ "Процессы производственные. Общие требования безопасности". Согласно этому стандарту безопасность производственного оборудования должна обеспечиваться за счет выполнения следующих мероприятий:

- использование в конструкции оборудования средств защиты;

- использование в конструкции оборудования средств механизации, автоматизации и дистанционного управления;

- выполнение эргономических требований;

- описание требований безопасности в технической документации по монтажу, эксплуатации, ремонту, транспортированию и хранению.

Выбор оборудования должен производиться с учетом потенциально возможных опасных и вредных факторов. В оборудовании не должны использоваться системы и элементы, которые являются источниками опасных и вредных факторов, а случае необходимости их использования должны быть предусмотрены соответствующие методы защиты. Защитные устройства по возможности должны:

- решать несколько задач одновременно;

- вписываться в контуры основного оборудования.

Опасность представляет контакт с любыми движущими элементами оборудования, режущим инструментом, перемещаемыми машинами и т.д. организационно максимальная безопасность труда обеспечивается применением ограждений, предохранительных и блокирующих устройств, а так же установочной сигнализации, а в особо опасных случаях - применением дистанционного управления (ГОСТ 12.4.125-83 ССБТ "Средства коллективной защиты работающих от воздействия механических факторов").

Для обеспечения безопасности работы режимы резания должны соответствовать требованиям стандартов и техническим условиям для соответствующего оборудования и инструмента. Разработка технологической документации, организация и выполнение технологических процессов обработки резанием должны соответствовать требованием системы стандартов безопасности труда ГОСТ 12.3.002-75 ССБТ "Процессы производственные. Общие требования безопасности" и ГОСТ 12.3.025-80 ССБТ "Обработка металлов резанием. Требования безопасности".

Установка и снятие заготовок во время работы оборудования должно производиться все зоны обработки, при применении специальных позиционных приспособлений, обеспечивающих безопасность труда. При обработке резанием заготовок, выходящих за пределы оборудования, должны быть установлены переносные ограждения и знаки безопасности по ГОСТ12.4.026-76 ССБТ "Цвета сигнальные и знаки безопасности".

Для исключения соприкосновения рук станочников с движущими приспособлениями и инструментом при установке и снятии заготовок должны применяться автоматические устройства. Для охлаждения зоны резания допускается применение минерального масла с температурой вспышки не ниже 150˚, свободное от кислот и влаги. СОЖ должны подаваться в зону резания методом распыления в соответствии с гигиеническими требованиями, учитывая, что их виды имеют соответствующие разрешения министерства здравоохранения в соответствии с ГОСТ 12.3.025-80 ССБТ "Обработка металлов резанием. Требования безопасности". Антимикробная защита СОЖ должна проводиться добавлением бактерицидных присадок и периодической пастеризацией жидкости. Периодичность замены СОЖ должна устанавливаться по результатам контроля при обработке металлов резанием.

Наиболее эффективным и универсальным средством удаления стружки и пыли от режущих инструментов являются пневматические пылестружкоотсасывающие установки.

Стружку (отходы производства) от металлорежущих станков и рабочих мест следует убирать механизированными способами, например, при помощи конвейеров. Уборка рабочих мест от стружки и пыли должна производиться способом, исключающим пылеобразование.

Для работающих, участвующих в технологическом процессе обработки резанием, должны быть обеспечены удобные рабочие места, не стесняющие их действия во время выполнения работы. На рабочих местах должна быть предусмотрена площадь, на которой размещаются стеллажи, тара, столы и другие устройства для размещения оснастки, материалов, заготовок, полуфабрикатов, готовых деталей и отходов производства.

На каждом рабочем месте около станка на полу должны лежать деревянные решетки на всю длину рабочей зоны, а по ширине не менее 0,6 м от выступающих частей станка.

Удобное расположение инструмента и приспособлений в тумбочках и на стеллажах, заготовок в специализированной таре, применение планшетов для чертежей позволяет снизить утомление и производственный травматизм рабочего.

Материалы, детали, готовые изделия у рабочих мест должны укладываться на стеллажи и в ящики способом, обеспечивающим их устойчивость и удобство захвата при использовании грузоподъемных механизмов.

Освобождающаяся тара и упаковочные материалы необходимо своевременно удалять с рабочих мест в специально отведенные места.

Требования к освещению

Естественное и искусственное освещение производственных помещений должно соответствовать требованиям СНиП II-4-79 "Естественное и искусственное освещение".

Нормальную производственную деятельность, высокую производительность труда и качество выпускаемой продукции можно обеспечить, используя осветительную систему, отвечающую следующим требованиям:

для зданий предусматриваются солнцезащитные устройства;

в цехах с недостаточным естественным светом и без естественного света применяются установки искусственного ультрафиолетового облучения;

для местного освещения применяются светильники, установленные на металлорежущих станках и отрегулированные, чтобы освещенность рабочей зоны не была ниже установленных значений;

для местного освещения используются светильники с не просвечиваемыми отражателями с защитным углом не менее 30 градусов;

предусматриваются меры по снижению отраженной блескости;

чистка стекол, оконных проемов и световых фонарей должна проводиться не реже 2-х раз в год;

чистка ламп и осветительной арматуры для цехов должна проводиться не реже 4-х раз в год.

В помещениях, не имеющих естественного освещения или с недостаточным естественным освещением необходимо применять установки искусственного освещения в соответствии с САННиП СН 245-71 "Санитарные нормы проектирования промышленных предприятий". Норма освещенности для комбинированного освещения. Для местного освещения следует применять светильники, устанавливаемые на станках Е=150 лк К.Е. О=2,5%. Чистка стекол, оконных проемов и фонарей в помещениях должна производиться не реже двух раз в год.

Требования к воздуху рабочей зоны

Для обеспечения соответствия воздуха рабочей зоны требованиям ГОСТ 12.1.005-88 ССБТ "Общие санитарно-гигиенические требования к воздуху рабочей зоны" необходимо выполнение следующих мероприятий:

1) организация общеобменной вентиляции;

2) организация местной вентиляции в местах выделения пыли, мелкой стружки, вредных паров и газов;

3) организация отопления помещений в холодный период года.

Работа на металлорежущих станках сопровождается выделением пыли и стружки. При использовании для охлаждения инструмента минерального масла или эмульсии выделяются аэрозоли этих веществ. Для их удаления из производственных помещений предусматривается местная и общеобменная вентиляция. Местная вентиляция применяется, когда можно ограничиться оздоровлением воздушной среды только в местах их воздействия. Для обеспечения чистоты воздуха и нормализации параметров микроклимата во всем производственном помещении служит приточно-вытяжная общеобменная вентиляция, которая основана на разбавлении загрязненного, нагретого, влажного воздуха свежим до предельно допустимого, воздуховоды от местных отсосов и общеобменной вентиляции должны очищать по утвержденному графику.

Наиболее эффективное и универсальное средство удаления стружки и пыли от режущих инструментов пневматические пылестружкоотсасывающие установки. Для улавливания масляного тумана, отходящего от металлорежущих станков, служит агрегат АЭ2-12, производительность которого 750 м3/ч. Для очистки воздуха, отходящего от металлорежущих станков, служит низкоскоростной туманоуловитель Н-200.

Конструктивные элементы воздухоочистителей должны быть герметическими во избежание непроизводительных подсосов и выдерживать гидростатическую нагрузку, возникающую вследствие разряжения в сети.

Помещение и воздуховоды от местных отсосов и общеобменной вентиляции должны очищаться по графику, утвержденному в соответствии с принятой на предприятии формой внутренней документации.

В соответствии с требованиями СниП I I-33-75 ворота, двери и технологические проемы должны быть оборудованы воздушными и воздушно-тепловыми завесами. Состояние воздушной среды в рабочей зоне производственных помещений должно соответствовать требованиям ГОСТ 12.1.004-76.

Основным нормативным документом, определяющим параметры микроклимата производственного помещения, является ГОСТ 12.1.005-88. Указанные параметры нормируются для рабочей зоны - пространства, ограниченного по высоте 2 м: над уровнем пола или площадки, на которых находятся рабочие места постоянного или временного пребывания работников.

Для участка цеха, спроектированного в данном дипломном проекте, параметры микроклимата должны быть так же в пределах:

для тёплого периода года: температура +22…+24°С; относительная влажность 40-60%; скорость движения воздуха - не более 0,3 м/с;

для холодного периода года: температура +18…+20°С; относительная влажность 40-60%, допустимая влажность - не более 75%; скорость движения воздуха 0,1…0,2 м/с;

Защита от шума

Основными нормативными документами, регламентирующими влияние шума и вибрации на производстве, являются ГОСТ 12.1.003-83 ССБТ "Шум. Общие требования безопасности".

Основными источниками шума большинства металлорежущих станков являются: приводы, электродвигатели, режущий инструмент, пневмо - и гидросистемы.

На проектируемом участке инструментального цеха по производству зенкера хвостового шум соответствует требованиям и не превышает 80 дБ. Это достигается тем, что на участке размещено прогрессивное оборудование и станки с ЧПУ, в которых возвратно-поступательные движения деталей заменены вращательными; улучшена смазка и класс чистоты трущихся поверхностей; подшипники качения заменены на подшипники скольжения. На станках с ЧПУ рабочая зона закрыта специальными шумоизолирующими экранами, все вращающиеся части станка закрыты кожухами и звукоизолирующими перегородками. Также для снижения шума на участке предлагается проведение строительно-аккустических мероприятий.

Акустическая обработка помещений - это облицовка части внутренних поверхностей ограждений звукопоглощающими материалами, а так же размещение в помещении штучных поглотителей - свободно подвешиваемых объемных поглощающих тел равной формы.

Звукопоглощающие облицовки размещаются на потолке и в верхних частях стен таким образом, чтобы акустически обработанная поверхность составляла не менее 60% от общей площади ограничивающих помещение поверхностей.

Защита от вибраций

В соответствии с ГОСТ 12.1.012-90 ССБТ "Вибрационная безопасность. Общие требования" под вибрацией понимают движение точки или механической системы, при котором происходит поочередное возрастание, и убывание значений.

На проектируемом участке инструментального цеха размещены станки с ЧПУ, у которых все источники вибрации изолированы от оператора путем установки их на виброизоляторы. Все станки располагаются на бетонном фундаменте, который гасит вибрацию, создаваемую работающими элементами станка. Также для защиты станочника от вибрации предлагается применение средств индивидуальной виброзащиты:

средства индивидуальной защиты для рук оператора - рукавицы, перчатки;

средства индивидуальной защиты для ног - специальная обувь.

Гражданская оборона

Разработать мероприятия, направленные на повышение устойчивости проектируемого объекта, на случай взрыва 100 тонн сжиженного пропана на расстоянии 445 метров.

Выводы

1. В специальной части дипломного проекта был проведён анализ и исследования существующих конструкций долбяков, выбрана базовая конструкция и выполнен расчёт и проектирование дискового долбяка m=6 мм.

2. В технологической части дипломного проекта был произведён выбор и обоснование типа производства. Исходя из массы изделия m=1,9кг и годовой программы выпуска N =220000 шт. принято массовое производство; произведён выбор и обоснование типа заготовки (выбрана заготовка-штамповка, т.к. коэффициент использования материала при данном типе заготовки выше, чем при заготовке-поковке); спроектирован маршрутный технологический процесс изготовления долбяка. В базовом технологическом процессе были сделаны изменения: станки были заменены на станки с ЧПУ; применяется инструмент с механическим креплением пластин; исключены слесарные операции. Всё это ведет к уменьшению вспомогательного времени и к увеличению производительности, обеспечивает сокращение трудоемкости изготовления долбяка.

3. В конструкторской части дипломного проекта спроектированы установочное, контрольное приспособление и специальный режущий инструмент. Для выполнения токарных операций спроектирован специальный 3-х кулачковый патрон, рассчитаны с учётом сил резания параметры пневмоцилиндра. Приспособление обеспечивает точное базирование и надёжное закрепление обрабатываемых изделий. Для контроля радиального биения по вершинам и впадинам зубьев долбяка спроектировано специальное контрольное приспособление, которое обеспечивает точность контроля 0,016 мм. Выполнен расчет специального режущего инструмента (фрезы червячной модульной) и выполнен её рабочий чертёж. Фреза червячная модульная имеет следующие параметры: m=6 мм, Ш125 мм изготавливается цельной из стали Р6М5 ГОСТ 19265-73 (допускается изготовление и стали Р9, Р18). Длина фрезы L=112 мм, диаметр буртика d1=70 мм, диаметр посадочного отверстия d=40Н7. Класс точности - В. Применение специального режущего инструмента позволяет снизить время на обработку детали.

4. Выполнен расчет и проектировка участка по производству долбяков дисковых m=5…10 мм. Рассчитаны необходимое количество оборудования, коэффициенты их загрузки, средний коэффициент загрузки равный 0,91, необходимое число рабочих. Проектировка отдельного участка инструментального цеха с применением поточной формы производства позволила избавиться от операций транспортировки детали из цеха в цех, т.е. сократить штучное время на производство одной детали.

5. Рассчитаны основные технико-экономические показатели участка:

программа выпуска продукции, ПВЫП 220000 шт.

общая численность работающих, SNраб 60 чел.

с/стоимость 1шт продукции, СР. прд1шТ 53 грн.

нормативная прибыль, ПНОРМ 50 %.

рентабельность продукции, РПРД 37,61 %.

фондоотдача, ФОТ 4,76 грн /грн.

окупаемость заемных средств, ТО. ЗАН 3 года.

Перечень ссылок

Маталин А.А. Технология машиностроения. - Л.: Машиностроение 1985-496 с.

Егоров М.Е., Дементьев В.И., Дмитриев В.Л. Технология машиностроения. - М.: Высшая школа, 1986. - 534 с.

Ковшов А.Н. Технология машиностроения - М.: Машиностроение, 1987-320с.

Дерябин А.Л. Программирование технологических процессов для станков с ЧПУ-М.: Машиностроение, 1984-224с.

Картавов С.А. Технология машиностроения - Киев.: Вища школа, 1984 - 272 с.

Корсаков В.С. Основы технологии машиностроения - М.: Машиностроение, 1977-416с.

Балакшин Б.С. Основы технологии машиностроения. М.: Машиностроение, 1969-559 с.

Новиков Н.П. Основы технологии сборки машин и механизмов-М.: Машиностроение, 1980. - 592с.

Расчёт экономической эффективности новой техники. Справочник под ред. К.И. Великанова, М.: Машиностроение, 1989-438 с.

10. Методические указания к выполнению курсового проекта по дисциплине Технология и автоматизация инструментального производства / сост. Т.В. Казакова. - Краматорск: КИИ, 1992.52с.

11. Романов В.Ф. Расчёты зуборезных инструментов.М., Машиностроение, 1969, 251 с.

12. Гах В.М. Учебное пособие к выполнению курсовой работы по дисциплине Проектирование станкостроительных и инструментальных цехов и заводов. - Краматорск: ДГМА, 2005. - 44 с.

13. Выбор конструкции и эксплуатация сборных резцов: Методическое пособие к практическим занятиям по дисциплине Режущий инструмент и инструментальное обеспечение автоматизированного производства (для студентов специальностей 7.090202,7.090203, 7.090204) / Г.П. Клименко и др. - Краматорск: ДГМА, 2005. - 84с.

14. Чекмарев, А.А. Справочник по машиностроительному черчению / А.А. Чекмарев, В.К. Осипов. - 3-е изд., стер. - М.: Высшая школа, 2002. - 493 с.: ил.

15. Ковалевский, С.В. Определение припусков расчетно-аналитическим методом / С.В. Ковалевский, Ямполиц М.Г., Борисенко Ю.Б., Тулупов В.И. - Кр.: ДГМА, 2006. - 56 с.

16. Нефедов, Н.А. Сборник задач и примеров по резанию металлов и режущеиу инструменту / Н.А. Нефедов, К.А. Осипов. - М.: Машиностроение, 1976. - 288 с.: ил.

17. Великанов, П.М. Расчеты экономической эффективности новой техники / П.М. Великанов. - Л.: Машиностроение, 1989. - 340 с.

18. Горбацевич, А.Ф. Курсовое проектирование по технологии машиностроения / А.Ф. Горбацевич, В.А. Шкред. - М.: Высшая школа, 1983. - 256 с.: ил.

19. Общемашиностроительные нормативы режимов резания для технического нормирования работ на металлорежущих станках. - М.: ВПТИ, 1965. - 294с.

20. Общемашиностроительные нормативы режимов резания для технического нормирования работ на металлорежущих станках. - М.: Машиностроение, 1974. - 416 с.

21. Общемашиностроительные нормативы режимов резания резцами с механическим креплением многогранных твердосплавных пластин. - М.: НИИмаш, 1979. - 81с.

22. Общемашиностроительные нормативы режимов резания для технического нормирования работ на металлорежущих станках. - 4.1 Токарные работы / А.Д. Локтев, Г.Л. Хает, Г.П. Клименко и др. - М.: НИИмаш, 1986. - 142 с.

23. Общемашиностроительные нормативы режимов резания: Справочник. - Т1. Токарные и карусельные работы. Фрезерные работы/ А.Д. Локтев, Г.П. Клименко, И.Ф. Гущин и др. - М.: Машиностроение, 1991. - 634 с.

24. Общемашиностроительные нормативы: Справочник. - Т2. Нарезание резьбы, строгание и долбление, протягивание, зуб обработка / А.Д. Локтев, Г.П. Клименко, И.Ф. Гущин и др. - М.: Машиностроение, 1991. - 482 с.

25. Субботина, Л.П. Разработка чертежей деталей и сборочных единиц при курсовом и дипломном проектировании: Справочное методическое пособие для студентов технических специальностей / Л.П. Субботина, С.Г. Карнаух, Л.Н. Новицкая, А.В. Чумаченко. - Краматорск: ДГМА, 2004. - 144с.

26. Корсаков, В.С. Основы конструирования приспособлений: Учебник для вузов. - 2-е изд., перераб. и доп. - М.: Машиностроение, 1987. - 277 с.: ил.

27. Станочные приспособления: Справочник. В 2-х т. - Т.1/Под ред. Б.Н. Вардашкина, А.Л. Шатилова. - М.: Машиностроение, 1984. - 592с.

28. Анурьев, В.И. Справочник конструктора-машиностроителя: В 3-х т. - М.: Машиностроение, 1978. - 557с.: ил.

29. Анкеров, М.А. Приспособления для металлорежущих станков / Под ред.Н.Г. Гунтер. - 4-е изд., перераб. и доп. - Л.: Машиностроение, 1975. - 600с.

30. Болотин, Х.Л. Станочные приспособления / Х.Л. Болотин. - М.: Машиностроение, 1983. - 500с.

31. Горохов, В.А. Проектирование и расчет приспособлений / В.А. Горохов. - Минск: Высшая школа, 1986. - 489с.

32. Схиртладзе, Л.Г. Альбом станочных приспособлений. - М.: Машиностроение, 1987. - 150с.

33. Фрумин, Ю.А. Комплексное проектирование инструментальной оснастки / Ю.А. Фрумин. - М.: Машиностроение, 1987. - 344с.: ил.

34. Филиппов, Г.В. Режущий инструмент / Г.В. Филиппов. - Л.: Машиностроение, Ленингр. отд. - е, 1981. - 392с.: ил.

35. Аршинов, В.А. Резание металлов и режущий инструмент / В. А, Аршинов, Г.А. Алексеев. - М.: Машиностроение, 1964. - 732с.

36. Правила безопасности при работе с инструментом и приспособлениями. - М.: Энергоатомиздат, 1988. - 736 с.

37. Организация и планирование производства /Тексты лекций/ курс для студентов экономических и технических специальностей всех форм обучения и слушателей системы производственно - экономического обучения кадров / Сост.: Панков В.А., Рыжиков В.С., Добыкина Е.К., Шашкевич О.С., Бражник В.Я. - Краматорск: дгма, 2001. - 183с.

38. Методические указания для всех специальностей. Структура и правила оформления текстовых документов/ Сост.В.М. Гах. - Краматорск: ДГМА, 1999. - 33с.

39. Методические указания к выполнению экономической части дипломных проектов студентами специальности 7.090204 "Инструментальное производство"/ Составитель: А.Н. Ульянов. ─ Краматорск: ДГМА, 2007. ─ 24 с.

40. Методические указания к выполнению раздела " Охрана труда" в дипломных проектах /Сост.: Г.И. Чижиков, С.А. Шоно. - Краматорск: КИИ, 1989. - 47с.

41. Методические указания к самостоятельной работе по дисциплине "Технологические основы машиностроения" / Сост. Попивненко А.А., Онищук Ф.А. - Краматорск: ДГМА, 2004. - 20 с.

42. ГОСТ 12.0.003-74 ССБТ. Опасные и вредные производственные факторы. Классификация.

43. ГОСТ 12.2003-91 CCБТ Оборудование производственное. Общие требования безопасности.

44. ГОСТ 12.4.011-89 ССБТ. Средства защиты работающих. Общие требования и классификация.

45. ГОСТ 12.4.125-83 ССБТ. Средства коллективной защиты работающих от воздействия механических факторов. Классификация.

46. ГОСТ 12.4.103-83 ССБТ. Одежда специальная защитная, средства индивидуальной защиты ног и рук. Классификация.

47. ГОСТ 12.3.002-75 ССБТ. Процессы производственные. Общие требования безопасности.

48. ГОСТ 12.3.025-80 ССБТ. Обработка металлов резанием. Требования безопасности.

49. ГОСТ 12.2.062-81 ССБТ. Оборудование производственное. Ограждения защитные.

50. ГОСТ 12.4.026-78 Цвета сигнальные и знаки безопасности.

51. ГОСТ 12.1.005-88 ССБТ. Общие санитарно-гигиенические требования к воздуху рабочей зоны.

52. СНиП I I - 4-79 Естественное и искусственное освещение.

53. ГОСТ 12.1.003-83 ССБТ. Шум. Общие требования безопасности.

54. ГОСТ 12.1.012-90 ССБТ. Вибрационная безопасность. Общие требования.

55. ГОСТ 12.2.009-80 ССБТ Станки металлообрабатываюшие. Общие требования безопасности.

56. ГОСТ 12.1.030-81 ССБТ. Электробезопасность. Защитное заземление, зануление.

57. ГОСТ 12.1.004-91. ССБТ. Пожарная безопасность. Общие требования.

Реферат

Расчетно-пояснительная записка содержит: _____ страниц, 16 рисунков, 12 таблиц, 5 приложений, 57 источников.

Объект проектирования - долбяки дисковые прямозубые m=5…10 мм и участок инструментального цеха.

Цель дипломного проекта - спроектировать гамму дисковых прямозубых долбяков m=5…10 мм и участок инструментального цеха с годовой программой выпуска 220 тыс. шт.

В проекте выполнены анализ и исследования существующих конструкций долбяков, выбор и обоснование типа производства и заготовки, спроектирован маршрутный технологический процесс изготовления долбяка, рассчитаны припуски, режимы резания и нормы времени на операции механической обработки.

Разработанный технологический процесс изготовления долбяка предусматривает применение высокопроизводительного металлорежущего оборудования, прогрессивного режущего и контрольно-измерительного инструмента, средств механизации и автоматизации, рациональных режимов резания. Эти мероприятия обеспечивают сокращение трудоемкости изготовления долбяка.

В проекте проанализированы и разработаны конструкции установочного приспособления с механизированным приводом - патрона трёхкулачкового пневматического, приспособления для контроля радиального биения по вершинам и по впадинам зубьев долбяка. Применение указанных разработок позволило сократить вспомогательное время, повысить производительность и точность обработки, улучшить условия труда. Сделан подробный анализ и расчет инструмента второго порядка, применяемого для механической обработки зубьев долбяка - фрезы червячной модульной.

Спроектирован участок инструментального цеха для изготовления долбяков. Рассчитано необходимое количество оборудования и коэффициенты его загрузки, выбраны основные параметры пролёта, подъёмно-транспортное оборудование.

В экономической части дипломного проекта определена стоимость основных производственных фондов, произведены расчёты издержек производства, цены продукции, прибыли и рентабельности, определён срок окупаемости вложений в основные производственные фонды.

В проекте произведён анализ опасных и вредных производственных факторов спроектированного участка, разработаны мероприятия по обеспечению безопасных условий труда, произведён расчет общего искусственного освещения участка. Разработаны мероприятия, направленные на повышение устойчивости спроектированного участка, на случай взрыва 100 тонн сжиженного пропана.

ДОЛБЯК ДИСКОВЫЙ, МОДУЛЬ, ОПЕРАЦИОННАЯ ТЕХНОЛОГИЯ, РЕЖИМЫ РЕЗАНИЯ, ПРИПУСКИ, МАШИННОЕ ВРЕМЯ, КАРТЫ НАЛАДОК, ПРИСПОСОБЛЕНИЕ, ЦЕХ, ОСНОВНЫЕ ПРОИЗВОДСВЕННЫЕ ФОНДЫ, ЦЕНА, ПРИБЫЛЬ, ИЗДЕРЖКИ, РЕНТАБЕЛЬНОСТЬ, ОКУПАЕМОСТЬ, ОПАСНЫЕ ПРОИЗВОДСТВЕННЫЕ ФАКТОРЫ, ПОЖАРОБЕЗОПАСНОСТЬ, ОСВЕЩЕНИЕ, УСТОЙЧИВОСТЬ.

Содержание

Реферат

Введение

1. Специальная часть

1.1 Анализ и исследования существующих конструкций долбяков

1.2 Расчёт и проектирование дискового долбяка m=6 мм

2. Технологическая часть

2.1 Выбор и обоснование типа производства

2.2 Выбор и обоснование типа заготовки

2.3 Проектирование маршрутного технологического процесса

2.4 Расчет припусков

2.5 Расчет режимов резания

2.6 Определение трудоемкости изготовления изделия

2.7 Проектирование операционного технологического процесса

2.8 Выбор средств и методов контроля изделия

3. Конструкторская часть

3.1 Расчет и проектирование установочного приспособления

3.2 Расчет и проектирование контрольного приспособления

3.3 Расчет и проектирование специального режущего инструмента

4. Расчёт, компоновка и планировка участка

4.1 Расчет необходимого количества оборудования и коэффициентов его загрузки

4.2 Выбор основных параметров пролета

4.3 Выбор транспортных средств. Уборка стружки. Безопасность работы

5. Экономическая часть

5.1 Исходные данные

5.2 Определение стоимости основных производственных фондов

5.3 Расчет издержек производства

5.3.1 Прямые материальные расходы

5.3.2 Прямые расходы на оплату труда

5.3.3 Другие прямые расходы

5.3.4 Общепроизводственные расходы

5.3.5 Калькуляция себестоимости

5.4 Расчет цены продукции, прибыли и рентабельности

5.4.1 Оптовая цена единицы продукции Цопт1ШТ, грн/шт.

5.4.2 Отпускная цена единицы продукции ЦоТПускн1ШТ, грн.

5.4.3 Выручка от реализации продукции ВРП, грн.

5.4.4 Валовая прибыль от реализации, ПВал, грн.

5.4.5 Чистая прибыль от реализации, ПЧИСТ, грн.

5.4.6 Рентабельность продукции РПРД, %

5.4.7 Рентабельность производства РПРЗ, %

5.5 Технико-экономические показатели проекта

5.5.1 Фондоотдача ФОТ, грн/грн.

5.5.2 Фондовооружённость ФВООР, грн/чел.

5.5.3 Общая трудоемкость работ ТР. ВЫП, н-час.

5.5.4 Трудоемкость 1т продукции ТР. ВЫП1Т, н-час/т.

5.5.5 Съем продукции с 1м2 площади СМ2, т/м2

5.5.6 Выработка на 1-го работающего Вгрн/Ч, грн/чел.

5.5.7 Среднемесячная зарплата руководителя Ззп. рук, специалиста Ззп. спец и технического служащего Ззп. сл, грн.

5.5.8 Среднемесячная зарплата вспомогательного рабочего Ззп. вСП, грн.

5.5.9 Среднемесячная зарплата основного рабочего ЗЗП. ОСН, грн.

5.5.10 Срок окупаемости вложений в ОПФ если они были выполнены собственными средствами, ТОСБ, лет

5.5.11 Срок окупаемости вложений в ОПФ если они были выполнены занятыми в банке средствами, ТО. зан, лет, определяется в несколько этапов

6. Охрана труда

6.1 Анализ опасных и вредных производственных факторов

6.2 Разработка мероприятий по обеспечению безопасных условий труда

6.3 Расчет общего искусственного освещения участка

7. Гражданская оборона

Выводы

Перечень ссылок

Введение

Ведущая роль в развитии промышленности принадлежит станкоинструментальному производству, которое определяет уровень производительных сил не только машиностроения, но и всей промышленности.

Для удовлетворения потребностей машиностроения, металлообработки и других отраслей промышленности в металлорежущем инструменте необходимо увеличить количество типов его выпусков, значительно повысить его качество, улучшить методы эксплуатации.

Качество инструмента зависит от его конструкции, материала и технологии производства. Основополагающими технологическими направлениями развития инструментального производства являются: приближение формы заготовки к форме готового изделия за счет применения специального профиля штампов, заготовок, использования методов пластического деформирования порошковой металлургии; автоматизация технологических процессов, применение автоматизированных загрузочных устройств, роботов, специальных станков, автоматических линий и станков с ЧПУ; концентрация и совмещение операций, применение высокоэффективной оснастки; использование новых эффективных СОЖ с подводом их непосредственно в зону резания; широкое использование глубинного шлифования и затачивания; применение сверхтвердых абразивных материалов, новейших методов термической и термохимической обработки, износостойких покрытий; расширение области применения электрофизических и электрохимических методов обработки.

Эти направления, в конечном счете, способствуют решению главных задач повышения эффективности производства и качества выпускаемой продукции.

В развитии обработки металлов резанием за последние годы происходят принципиальные изменения. В числе этих изменений: интенсификация технологических процессов по причине применения инструментов из новых инструментальных материалов, расширение области применения оборудования с ЧПУ, создание роботизированных станочных комплексов и гибких производственных систем, управляемых ЭВМ, повышение размерной и геометрической точности.

В работе машиностроительных предприятий большую роль играет инструментальная оснастка. От степени её совершенства в значительной мере зависят производительность труда, возможности автоматизации технических процессов.

Одним из важнейших элементов инструментальной оснастки является режущий инструмент. Замена напайного инструмента сборным даёт экономический эффект, так как происходит экономия инструментального материала, снижается время замены инструмента, повышается его качество и качество поверхностного слоя и точности обработки.

Проект является актуальным, т.к. направлен на обеспечение потребности в современном, качественном и конкурентоспособном инструменте.

Цель дипломного проекта - спроектировать технологический процесс и участок по производству долбяков дисковых m=5…10.

Специальная часть

Анализ и исследования существующих конструкций долбяков

Зуборезные долбяки являются универсальным зуборезным инструментом. По конструктивно-технологическим признакам долбяки делятся на дисковые, чашечные и хвостовые, по назначению - для нарезания зубчатых колес с внешними и внутренними прямыми и косыми зубьями. Долбяки изготавливают трех классов точности: АА, А и В - для обработки колес соответственно 6, 7, 8-й степени точности по ГОСТ 1643-81. Стандарт предусматривает следующие геометрические параметры долбяков: передний угол  = 5°, задний

= 5°, задний  = 6°. Небольшие значения углов

= 6°. Небольшие значения углов  и

и  связаны с тем, что их увеличение приводит к увеличению погрешностей профиля проекции боковой режущей кромки долбяков на торцовую плоскость.

связаны с тем, что их увеличение приводит к увеличению погрешностей профиля проекции боковой режущей кромки долбяков на торцовую плоскость.

Наличие такой геометрии у стандартных долбяков обусловливает сравнительно небольшой период их стойкости, который обычно составляет 240-400 мин в зависимости от модуля и характера обработки.

Зубодолбление воспроизводит зацепление пары цилиндрически колес, одним из которых является инструмент - долбяк. Поэтому зубодолблением по методу обката могут быть обработаны любые детали, входящие в зацепление с сопряженным зубчатым колесом. Наряду с прямозубыми и косозубыми цилиндрическими колесами с внешними зубьями, которые могут обрабатываться также инструментом типа зубчатой рейки, к этим деталям относятся прямозубые и косозубые колеса с закрытыми венцами, а также зубчатые рейки с прямыми и косыми зубьями. Вследствие короткого пути перебега инструмента этот метод наиболее пригоден для изготовления зубчатых венцов, плотно прилегающих к буртику. При долблении инструмент и деталь образуют передачу с параллельными осями. Инструмент и деталь выполняют на зубодолбежном станке вращательное движение в соответствии с числом их зубьев. При этом долбяк выполняет движение возвратно-поступательное, необходимое для съема стружки (движение резания) в осевом направлении. Для изготовления косозубых колес долбяк за счет винтовых направляющих получает дополнительное движение. При обратном ходе (холостом) инструмент отводится от детали, чтобы избежать затирания зубьев. Инструмент представляет собой прямозубое или косозубое колесо, боковые поверхности которого затылованы в целях получения необходимого для резания заднего угла. Обкат осуществляется непрерывно при обкаточном долблении долбяком; специального движения деления не требуется. Соответствующим регулированием подачи при обкате может быть получена наиболее экономичная обработка сегментов зубьев. Несложная форма инструмента позволяет экономично производить нарезание зубьев любого специального профиля, например звездочек роликовых и зубчатых цепей, а также многоугольных (полигональных) профилей.

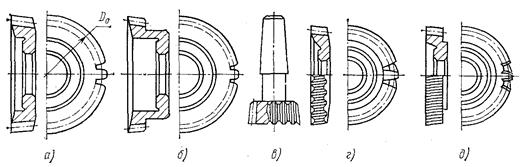

В зависимости от размера и назначения существуют следующие конструктивные разновидности долбяков:

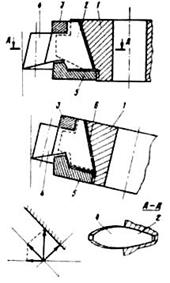

1. Дисковые прямозубые, применяемые для нарезания прямозубых цилиндрических колес, главным образом наружного зацепления. Стандартные дисковые долбяки по ГОСТ 9323-79 делают с номинальным делительным диаметром

D0=80ч200 мм, модулем 1-12 мм (рис.1.1, а).

2. Чашечные, применяемые для нарезания наружных блочных колес в упор и для изготовления внутренних колес средних модулей. Стандартные долбяки этого вида имеют номинальный диаметр 50ч125 мм и модуль 1-9 мм. Они отличаются от дисковых более глубокой выточкой для размещения крепежной гайки (рис.1.1, б). При обработке блочных шестерен в ряде случаев гайка не должна выступать за плоскость, проходящую через вершинные режущие кромки. Чашечные долбяки с внутренними зубьями применяются в том случае, если форма детали не допускает зацепления с долбяками, имеющими внешние зубья.

Рисунок 1.1 - Типы зуборезных долбяков

3. Концевые, или хвостовые, долбяки (рис.1.1, в), применяемые для нарезания колес внутреннего зацепления, имеют D0=25; 38 мм, m=1ч4 мм.

На рисунке 1.1, г и д показан дисковый долбяк для нарезания косозубых и шевронных колес. Косозубые долбяки для косозубых колес делают номинальным диаметром до 200 мм и для шевронных колес до 360 мм.

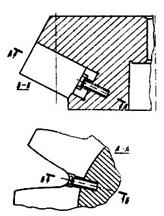

Также всё большее применение находят сборные долбяки. Крепление режущей части к корпусу осуществляется следующими способами:

1. На базовую поверхность корпуса 1 устанавливается зубчатый венец 2 режущей части (рис.1.2). После взаимного расположения зубьев корпуса и венца в приспособлении гайкой 4 посредством шайбы 3 венец прижимается режущей частью к корпусу с усилием, предотвращающим взаимный проворот корпуса и венца.

Зубчатый венец может быть разделен на отдельные зубья 5. В этом случае при расположении на базовой поверхности корпуса зубья разделяются сухарями 6, имеющими скосы на разделительных поверхностях, что обеспечивает надежную фиксацию зубьев в корпусе при зажатии гайки.

С целью уменьшения высоты долбяка конструкции корпуса, зубьев и гайки могут быть видоизменены следующим образом. Сопряженные базовые поверхности корпуса 8 и зубьев 7 выполняются уступчатой формы. При зажатии гайки 9, прижимная наружная поверхность которой выполнена конической, обеспечивается надежная фиксация зубьев с сухарями в корпусе.

При такой конструкции сборного долбяка значительно уменьшается число крепежных деталей, появляется возможность высокоэффективной обработки высокотвердых материалов.

Рисунок 1.2 - Крепление зубчатого венца и отдельных зубьев сборного зуборезного долбяка

2. Характерной особенностью другого сборного долбяка является наличие выточки в корпусе, в которой закрепляют зубья винтами, расположенными во впадинах (рис.1.3).

В корпусе выполняется прямоугольная выточка, наклоненная под передним углом к торцовой поверхности долбяка. В ней размещают зубья долбяка, допуски на сопрягаемые поверхности которых определяются угловой размерной цепью. Зубья по впадине закрепляют винтами. Особая форма паза и возможность закрепления винтами обеспечивают надежное соединение зубьев и корпуса.

Использование предлагаемого сборного долбяка обеспечивает высокую точность технологического изготовления, значительно упрощает конструкцию за счет меньшего количества несложных комплектующих элементов. Оснащение конструкции комплектами сменных зубьев позволяет повысить эффективность использования, оперативно осуществлять замену вышедших из строя зубьев.

Рисунок 1.3 - Сборный долбяк с креплением режущих элементов по впадине

3. Простота и надежность закрепления режущих зубьев в корпусе долбяка обеспечивается конструкцией, показанной на рис.1.4 В корпусе 1 зуборезного сборного долбяка сделаны клиновидные пазы 2, в которые устанавливаются режущие зубья 4, выполненные наклонными относительно оси вращения инструмента и относительно направления основной составляющей силы резания. Собственно закрепление и фиксация режущих зубьев в корпусе осуществляется посредством стопорного кольца 3 со стороны заднего торца. Со стороны переднего торца режущие зубья поджимаются гайкой 5 с коническим торцом. Гайка служит для создания необходимого минимального натяга и выборки зазоров. В предложенной схеме закрепление режущих зубьев происходит в результате выполнения клиновидных пазов наклонными. Вследствие этого основная (большая) составляющая от силы резания воспринимается жестким корпусом, причем имеет место уменьшение удельных нагрузок, так как увеличивается опорная поверхность контакта зуба и корпуса. Другая составляющая воспринимается стопорным кольцом, охватывающим зубья таким образом, что кольцо как бы работает на разжим.

Рисунок 1.4 - Крепление режущих элементов сборного долбяка на венце

Существует ряд других направлений совершенствования конструкций зуборезных долбяков, оборудования для их использования и повышения производительности процессов зубодолбления.

Новым шагом в создании более рациональных конструкций долбяков является совместное их проектирование с обрабатываемыми зубчатыми изделиями, а также с учетом особенностей формообразования того или иного типа изделия. Широкие возможности здесь имеются для использования ЭВМ.

Предлагаются расчеты боковой и вершинной режущих кромок долбяков с переходными фасками, переменной по высоте зуба величины, что обеспечивает существенное повышение стойкости долбяков и долговечности обработанных ими колес вследствие повышения их прочности.

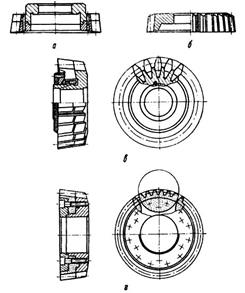

Установлено, что существенное повышение стойкости и производительности процесса обеспечивает оснащение долбяков твердым сплавом и выбор соответствующих ему режимов эксплуатации. Твердосплавные долбяки бывают цельными (рис.1.5, б). Их параметры не отличаются от стандартных за исключением упрочняющей фаски на вершине. Разработаны также сборно-паянные долбяки (рис.1.5, а), рабочая часть которых твердосплавная, опорная - из стали 45. Применение такого инструмента обеспечивает сокращение инструментального материала в два раза при невысокой трудоемкости изготовления. Для твердосплавных долбяков, как и для твердосплавных червячных фрез, может быть реализован принцип многократного использования (рис.1.5, в и г). Сборные долбяки выполняются из отдельных зубьев, либо из отдельных секторов. Передний угол может выбираться отрицательным, что предотвращает выкрашивание зубьев при обработке высокотвердых изделий. Такие долбяки не имеют напряжений при пайке, но отличаются сложностью конструкции.

а - сборно-паянные; б - цельные; в - сборные со вставными зубьями;

г - сборные со сменными сегментами

Рисунок 1.5 - Твердосплавные зуборезные долбяки

Из рассмотренных конструкций зуборезных долбяков выбираем следующую конструкцию: долбяк дисковый прямозубый (цельный), т.к. процесс зубодолбления происходит с ударами. Цельная конструкция является более жёсткой, чем сборная. Также, цельный долбяк легче и дешевле изготовить, в то время как зубчатый венец сборного долбяка изготовит сложнее и стоимость его изготовления соответственно выше, чем цельного.

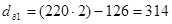

Долбяк, рассматриваемый в данном дипломном проекте (дисковый прямозубый), имеет следующие геометрические параметры: ddo=143,989±0,1; do=126; di=110,4; m=6. Число зубьев z=21. Класс точности В. Марка стали Р6М5. Посадочное отверстие выполнено в виде гладкого цилиндрического отверстия. Следовательно, данный долбяк устанавливается и закрепляется на станке при помощи шайбы и гайки.

1.2 Расчёт и проектирование дискового долбяка m=6 мм

Исходные данные:

– профильный угол  ;

;

– модуль  мм;

мм;

– число зубьев шестерни

– коэффициент головки зуба  ;

;

– межцентровое расстояние  мм

мм

Расчет исходных параметров

1. Диаметр делительной окружности:

; (1.1)

; (1.1)

Исходя из межцентрового расстояния:

мм.

мм.

мм;

мм;

2. Диаметр окружности впадин:

; (1.2)

; (1.2)

мм;

мм;

мм.

мм.

3. Глубина захода зуба:

; (1.3)

; (1.3)

мм.

мм.

4. Высота зуба:

; (1.4)

; (1.4)

мм.

мм.

5. Диаметр окружности выступов:

; (1.5)

; (1.5)

мм;

мм;

мм.

мм.

6. Шаг по делительной окружности:

; (1.6),

; (1.6),  мм.

мм.

7. Толщина зуба по делительной окружности:

; (1.7)

; (1.7)

мм.

мм.

8. Межцентровое расстояние:

мм.

мм.

Дата: 2019-12-10, просмотров: 355.