Оборудование – наиболее активная часть основных средств. Возрастание его удельного веса считается прогрессивной тенденцией. В процессе анализа наряду с исчислением доли среднегодовой стоимости активной части промышленно-производственных основных средств устанавливается количественная обеспеченность предприятия машинами и оборудованием, определяется их технический уровень и соответствие лучшим мировым образцам. Следовательно, анализ состояния и использования производственного оборудования особенно важен, так как именно его лучшее использование непосредственно повышает выпуск продукции, производительность труда, эффективность производства, снижает себестоимость реализации, то есть улучшает все технико-экономические показатели. Устанавливается степень выполнения мероприятии по внедрению новой техники, способствующей повышению уровня механизации и автоматизации производства. Определяется доля прогрессивного оборудования в общем его количестве и по каждой группе машин и оборудования. Выясняется удельный вес стоимости автоматизированного оборудования и измерительных приборов, а также стоимость модернизированного оборудования и измерительных приборов. По этим и другим показателям технического уровня основных средств фактические данные сравниваются с плановыми.

В своем Послании народу Казахстана Президент Республики Казахстан Н.А. Назарбаев отметил: "Необходимо внедрять новые совместные технологии и обеспечить надежную защиту интеллектуальной собственности". [26,с.4]

При анализе использования оборудования в ТОО "Апрель" изучают: степень вовлечения оборудования в производство; использование оборудования по времени; использование по мощности. Степень вовлечения оборудования в производство характеризуют показатели: удельный вес действующего оборудования по отношению к установленному; удельный вес установленного оборудования по отношению к наличному; удельный вес неустановленного оборудования по отношению к наличному.

Все производственное оборудование предприятия называется наличным оборудованием, Наличное оборудование, в свою очередь, делится на установленное и неустановленное. Установленное оборудование подразделяется на действующее (фактически работающее) и не работающее. Последнее включает резервное и прочее неработающее оборудование.

Неустановленное оборудование (не сданное в эксплуатацию) подразделяется на подлежащее установке, излишнее и подлежащее списанию. По данным ежеквартальной отчетности определяют общее количество неустановленного оборудования в целом и по отдельным его видам, а также количество оборудования, подлежащего установке в плановом периоде. Выясняются причины, по которым оборудование не установлено, и возможность его ввода в действие на предприятии, или передача в аренду, или продажа другим организациям. (Рисунок 4).

Рисунок 4 Структура наличного оборудования

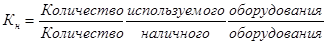

Для характеристики степени привлечения оборудования в производство рассчитывают следующие показатели:

(1)

(1)

где Кн – коэффициент наличного оборудования

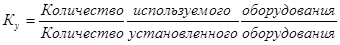

Коэффициент использования парка установленного оборудования:

(2)

(2)

где Ку – коэффициент установленного оборудования

Разность между количеством наличного и установленного оборудования, умноженная на плановую среднегодовую выработку продукции на единицу оборудования, - это потенциальный резерв роста производства продукции за счет увеличения количества действующего оборудования. [27, 101].

Из установленного неработающего оборудования часть находится в резерве. В этом случае анализ определяет, следует ли часть или все резервное оборудование ввести в эксплуатацию, либо оставить его в резерве, либо ликвидировать.

На анализируемом предприятии ТОО "Апрель" плановый расчет использования мощности показал, что из установленного оборудования не нужны 38 единиц, стоимостью 118 тыс. тенге., что составляет 5,64 % фактической среднегодовой стоимости активной части основных производственных фондов. Демонтаж и ликвидация излишнего оборудования приведет к росту фондоотдачи с активной части фондов на 5,64 % по сравнению с предшествующим периодом: 100 х 100/ (100 – 5,64).

Неустановленное оборудование, в свою очередь делится на нормативное, запасное и прочее неустановленное (сверхнормативное запасное). Анализ и выявляет, насколько влияет это сверхнормативное запасное оборудование на фондоотдачу предприятия.

Далее изучают техническое состояние установленного оборудования. Оно должно показать, какая часть оборудования находится в технически годном состоянии, какая часть требует капитального ремонта, какое оборудование непригодно к дальнейшей работе. При этом анализируют организацию проведения ППР (планово-предупредительных ремонтов).

Кроме того, определяют техническое состояние установленного оборудования по срокам его эксплуатации. Оценка возрастного состава оборудования по срокам эксплуатации характеризует его качественное состояние.

Производительность действующего оборудования зависит от экстенсивных факторов (использование оборудования по времени) и интенсивных (использование мощности оборудования в единицу времени).

Экстенсивное использование оборудования

Для характеристики экстенсивной загрузки оборудования изучается баланс времени его работы. Он включает:

- календарный фонд времени – это количество часов в том или ином году. Определяют его умножением количества дней в году на 24 часа.

- режимный фонд времени (количество единиц установленного оборудования умножается на количество рабочих дней отчетного периода и на количество часов ежедневной работы с учетом коэффициента сменности);

- плановый фонд времени – время работы оборудования по плану. Отличается от режимного времени нахождения оборудования в плановом ремонте и на модернизации;

- фактический фонд отработанного времени.

Анализ экстенсивного использования оборудования (по времени) выявляет фактическое время его работы, величину и причину простоев. При этом коэффициент экстенсивной загрузки определяется отношением времени фактической работы к эффективному плановому фонду времени:

Кз = Тф/Т пл,эф,(3)

где Кз – коэфффициент экстенсивной загрузки;

Тф – время фактической работы оборудования за смену, сутки, месяц, год; Т пл,эф – эффективный плановый фонд времени работы оборудования за этот же период времени.

Календарный фонд времени работы оборудования в году Ткал составляет 365 х 24 = 7860 часов. Из него вычитают простои, в среднем 5 суток на ремонт коммуникаций, сетей, трубопроводов Прем – 5 х 24 = - 120 часов. Оставшийся фонд времени, или условный календарный год (Т у.кал), определяется в размере 360 х 24 = 8640 часов.

Далее из него вычитают простои оборудования по режиму (Преж) и рассчитывают режимный фонд рабочего времени оборудования (Треж):

Треж = Т у.кал. – П реж. (4)

Затем определяется эффективный плановый фонд рабочего времени оборудования в году (Т пл.эф). Исключением из режимного фонда простоев оборудования на планово предупредительный ремонт согласно графику проведения ремонтов (Пппр) и технологических простоев (Птехн.), необходимых для проведения производственного процесса, образуется Т эф:

Т пл.эф = Т реж – П ппр – П техн(5)

Важнейшим показателем использования оборудования во времени является коэффициент сменности его работы, который определяется как отношение числа отработанных аппарато-смен (аппарато-часов) за сутки к общему числу оборудования. Коэффициент сменности оборудования определяется и анализируется за любой период времени (сутки, месяц, квартал, год) по каждому участку, отделению, предприятию в целом.

В процессе анализа экстенсивного использования производственного оборудования большое место отводится изучению причин возникновения целодневных, целосменных и внутрисменных простоев.

Анализ проводится при сравнении с базовыми показателями (своего производства или других аналогичных) по ведущему оборудованию, фонд времени которого учитывался при расчете производственной мощности.

Проведем анализ использования оборудования цеха формовой заливки в ТОО "Апрель". Анализ отражен в таблице 11.

Таблица 11 Анализ экстенсивного использования оборудования цеха формовой заливки ТОО "Апрель"

| Показатели | Единицы Измерения | По анализируемому цеху | По базовому варианту | Отклонения (+ / - ) |

| Число установленных аппаратов (ванн) n | Шт. | 190 | - | - |

| Число фактически работающих ванн nр | Шт. | 183 | - | - |

| То же в % к установленным nр/ n | % | 96,3 | 95,1 | + 1,2 |

| Коэффициент сменности Ксм | - | 1,5 | 1,8 | + 0,3 |

| Календарный фонд времени Ткал | Час | 1664400 | - | - |

| Режимный фонд времени Треж | Час | 574560 | - | - |

| Т реж/Т кал | % | 34,5 | 41,4 | - 6,9 |

| Простой Пппр и П техн | Час | 20110 | - | - |

| (П ппр + П техн) / Т реж | % | 3,5 | 3,0 | + 0,5 |

| Эффективный плановый фонд времени Т пл.эф | Час | 5544450 | - | - |

| Т пл.эф / Т реж | % | 96,5 | 97,0 | - 0,5 |

| Фактически отработано Тф | Час | 452590 | - | - |

| Тф / Т кал | % | 32,6 | 39,4 | - 6,8 |

| Т ф / Т пл.эф | % | 97,9 | 98,0 | - 0,1 |

| Сверхплановые простои П сп | Час | 11860 | - | - |

| П сп / Т реж | % | 2,06 | 1,93 | + 0,13 |

| Целосменные простои Пц | Час | 7940 | - | - |

| Пц / Т реж | % | 1,39 | 1,52 | - 0,14 |

| Внутрисменные простои П вн.см | Час | 3920 | - | - |

| П вн.см / Т реж | % | 0,68 | 0,41 | + 0,27 |

Для дальнейших расчетов определен объем продукции за один аппарато-час (Таблица 12).

Таблица 12. Расчет объема продукции одного аппарато-часа

| Показатели | План | Факт | Выполнение плана, % | Отклонение от плана (+ / - ) |

| Товарная продукция, тыс.тенге | 16050 | 16569 | 103,23 | + 519 |

| Отработано аппарато-часов | 554450 | 542590 | 97,9 | - 11860 |

| Товарная продукция за один аппарато-час, тыс.тенге | 28,948 | 30,537 | 105,49 | + 1,589 |

В анализируемом цехе ТОО "Апрель" коэффициент сменности составляет 1,5. Это связано с ограниченностью мощностей некоторых видов оборудования и с работой его не в три смены. Например, реально в следующем году довести коэффициент сменности до 1,7 (в аналоге по базовому варианту он составляет 1,8). Это позволит увеличить объем продукции на 13,3 % (1,7 х 100/1,5).

По сравнению с цехом-аналогом (базой) в анализируемом производстве процент работающих ванн к установленным на 1,2 выше (см. таблицу 9) и ниже процент целосменных простоев оборудования (- 0,14).

Остальные показатели использования фонда времени хуже: более высокие нормы простоев оборудования по плану (+ 0,5) и значительно выше процент внутрисменных простоев (+ 0,27), хотя при коэффициенте сменности 1,5 цех имеет большие возможности проводить систему ППР во внерабочее время.

Если распространить нормы потерь режимного фонда времени, планируемые цехом-аналогом на анализируемый цех, то возможно увеличить эффективный плановый фонд времени еще на 0,5 % режимного фонда, то есть на 2873 аппарато-час. При этом товарная продукция цеха возрастет на 83,2 тыс. тенге (28,948 х 2873) (см. табл. 11 и 12).

Кроме того, необходимо учесть, что если бы время на брак и его исправление было использовано на производство продукции, то ее объем вырос бы еще на достаточно большую величину.

Интенсивное использование оборудования

Кроме использования оборудования по времени (экстенсивного использования) анализируется его использование по производительности (интенсивное использование) в единицу времени. Оно выражается коэффициентом, определяемым отношением планового или фактического объема выпуска продукции в единицу времени (Фпл, Ффакт) к установленной норме объема выпуска продукции Фнорм за тот же отрезок времени:

Кф инт = Фф/Фнорм; Кпл = Фпл/Фнорм (6)

При отсутствии фнорм принимается фmax, то есть не нормируемый, а максимальный объем выпуска продукции за тот же отрезок времени. В конечном счете этот анализ показывает уровень и резервы использования производительности оборудования. В анализируемом цехе (см. таблицу 10) товарная продукция за один аппарато-час превысила плановый уровень на 5,49%, а с поправкой на структурные сдвиги, снизившие трудоемкость и фондоемкость продукции, - на 5,41 % (105,49 х 98,58/100).

3.2. Анализ использования производственной мощности

Анализ использования производственных мощностей производственного предприятия ТОО "Апрель" является важнейшей частью анализа использования основных средств.

Производственная мощность – это максимально возможный выпуск продукции в единицу времени (обычно за год) при наилучшей организации труда и производства.

Объем производства – это выпуск продукции в единицу времени (год, квартал, месяц) при существующих условиях труда и организации производства, следовательно, производственная мощность является пределом роста объема производства.

Анализ предполагает выявить возможности увеличения наличной производственной мощности, основные пути ее полного использования, а где мощности уже введены – резервы быстрого достижения проектного уровня.

При анализе различаются общие и частные показатели. Первые – для оценки использования производственной мощности в целом по ТОО "Апрель", вторые – характеризуют использование мощности отдельных агрегатов и другого производственного оборудования.

При последовательной переработке сырья до получения конечного продукта производственная мощность рассчитывается по мощности ведущего оборудования каждого отделения. Мощность цеха обуславливается мощностью "узкого места" - по минимальной мощности отделения в цехе, а мощность предприятия – по "узкому месту" - по минимальной мощности цеха в последовательной цепочке переработки сырья.

Мощность участка (отделения) определяется мощностью ведущего оборудования, то есть того, которое выполняет основные технологические процессы в получении готового продукта.

Мощность ведущего оборудования определяется по формуле:

М = Тэф ∆f n (7)

где Тэф – эффективное время работы ведущего оборудования в определенный период (обычно год),ч;

∆ f – часовая производительность ведущего оборудования по паспорту, т/ч;

n – целое число единиц однотипного оборудования в отделении.

Поэтому необходимо проводить анализ как производственной мощности, так и уровня ее использования.[27, 117].

Например, ТОО "Апрель" имеет три цеха, последовательно перерабатывающее исходное сырье: подготовки (смешения), плавления и формовой заливки. Ведущим оборудованием в цехах являются смесители, печи и прессовые станки.

Основные данные для расчета приведены в таблице 13.

Таблица 13

| Показатели | Смеситель | Печь | Прессовый станок |

| Тэф, ч/год | 7000 | 6280 | 8300 |

| ∆ f, т/ч | 3,75 | 4,02 | 4,22 |

| Потери сырья, % | 2,94 | 3,04 | 5,08 |

| Число единиц ведущего оборудования | 4 | 4 | 3 |

Таким образом, производственная мощность:

цеха смешения: 7000 х 3,75 х 4/1,0294 = 102 тыс.т/год;

цеха плавления: 6280 х 4,02 х 4/1,0304 = 98 тыс.т/год;

цеха формовой заливки: 8300 х 4,22 х 4/1,0508 = 100 тыс.т/год.

Следовательно, мощность производства составляет по "узкому месту" - 98 тыс.т/год. Из имеющихся данных видно, что необходимо "расшивать узкие места" и довести мощность до 102 тыс.т/год.

Для проверки соответствия пропускной способности отдельных производств, последовательно связанных переработкой сырья, определяются коэффициенты сопряженности Кс по формуле :

Кс = М1 / М2 (8)

В нашем случае

Кс 1/2 = 102/98 =1,04;

Кс 2/3 = 98/100 = 0,98.

При несоответствии (несопряженности) между мощностями цехов должны разрабатываться мероприятия, устраняющие это несоответствие, до установления Кс = 1,0.

Анализ производственной мощности предприятия должен вестись за отчетный и на плановый период с учетом всех изменений за это время.

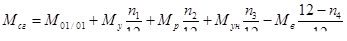

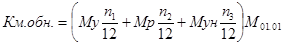

Поэтому выпуск продукции в планируемом году определяется исходя из расчета среднегодовой мощности (Мсг) по формуле:

(9)

(9)

где М01/01 – мощность на начало года (на первое время);

Му – увеличение мощности за счет внедрения организационно-технических мероприятий, не требующих капитальных вложений;

Мр – увеличение мощности за счет технического перевооружения, реконструкции, расширения;

+ Мун – увеличение (+), снижение (-) мощности в связи с изменением номенклатуры и ассортимента продукции, поступлением промышленно-производственных фондов от других предприятий, организаций и передачей их другим организациям – авансированных средств, аренды, лизинга;

Мв – уменьшение мощности за счет ее выбытия;

– соответственно число месяцев работы в году.

– соответственно число месяцев работы в году.

Далее определяются следующие коэффициенты:

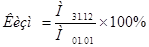

Коэффициент обновления производственной мощности Кобн, как отношение новых мощностей, введенных в отчетном году к мощности на конец года:

(10)

(10)

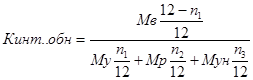

Коэффициент интенсивности обновления (К инт.обн), характеризующий темп обновления производственных мощностей и определяемый делением выбывшей производственной мощности на введенную мощность :

(11)

(11)

Коэффициент масштабности обновления производственной мощности К м.обн, характеризующий долю новых мощностей по отношению к начальному их уровню:

(12)

(12)

Коэффициент стабильности производственной мощности Кст, определяемый как разность производственной мощности на начало года и выбывшей в отчетной году:

Кст = Мнг – Мв  (13)

(13)

Коэффициент выбытия производственной мощности Кв, как отношение выбывшей мощности в году к ее размеру на начало года:

Кв = ( Мв  ) /М

) /М  (14)

(14)

При анализе использования производственной мощности устанавливается ее изменение по каждому i-му виду продукции (например, по ведрам, флягам и ящикам для овощей и фруктов и другим изделиям), производимой ТОО "Апрель". С этой целью сопоставляется среднегодовая производственная мощность (на конец года) (М  ) с производственной мощностью на начало года (М

) с производственной мощностью на начало года (М  ):

):

(15)

(15)

и в абсолютных единицах:

(16)

(16)

Кроме этого, определяется индекс прироста производственной мощности (см. таблицу 14) (Кпр), как отношение:

Кпр = (∆ М / К 01.01) х 100 % (17)

Таблица 14 Характеристика изменения производственной мощности по отдельным видам продукции ТОО "Апрель"

| Вид продукции | М 01.01 тыс.т/год | М 31.12 тыс.т/год | ∆ М Тыс.т/год | Кизм, % | Кпр, % |

| 1.Ведра | 1200 | 1190 | - 10 | 99,17 | - 0,83 |

| 2.Фляги | 475 | 460 | - 15 | 96,84 | - 3,16 |

| 3.Ящики для овощей и фруктов | 160 | 175 | + 15 | 109,38 | + 9,38 |

| 4.Тазики | 600 | 494,3 | - 105,7 | 82,4 | - 17,6 |

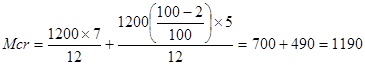

Так, если мощность по ведрам на начало года М01.01 составляет М01.01 = Тэф х ф х n, или М01.01 = 7000 х 85,7 х 2 = 1200 тыс.т/год, а с 01.07 часовая производительность агрегата снизилась на 2 %, то среднегодовая мощность составит:

тыс.т/год

тыс.т/год

Аналогично определяется среднегодовая мощность и по остальным цехам.[28, с.101]

Данный анализ позволяет выявить и устранить причины изменения производственной мощности предприятия. Так, в нашем случае снижение часовой производительности агрегатов на 2% обусловлено: их износом (в первом производстве); сокращением эффективного времени работы из-за удлинения в результате старения времени простоев в ремонтах (во втором производстве); в четвертом – ликвидацией части оборудования в результате его полного износа или изменения ассортимента продукции (из-за сокращения спроса), а в третьем, наоборот, из-за увеличения спроса – модернизацией оборудования с увеличением мощности на 9,38 %.

Вывод: из данных таблицы 14 видно, что по трем продуктам (Ведра, фляги и тазики) производственная мощность снижается, а по одному (ящики для овощей и фруктов) – растет.

Уровень использования мощности в целом по предприятию определяется плановым и фактическим коэффициентами использования производственной мощности (Кпл и Кф), как отношение планируемого (Впл) и фактического (Вф) объемов производства продукции за анализируемый период со средней величиной производственной мощности (Мср) за тот же период:

(18)

(18)

где Кпл – фактический коэффициент, используемый в производственной мощности;

Впл – планируемый объем производства;

Мср – средняя величина производственной мощности. [28,с.25]

(19)

(19)

где Кф – фактический коэффициент, используемый в производственной мощности;

Вф – фактический объем производства;

Мср – средняя величина производственной мощности.

Сравнение фактического коэффициента использования мощности с плановым за предшествующий анализируемый период позволяет установить изменение ее использования (Кизм), низкий коэффициент использования мощности свидетельствует о наличии резервов увеличения выпуска продукции ТОО "Апрель" без ввода дополнительных мощностей и новых капитальных затрат.

В нашем примере объем производства плановый (Впл) и фактический (Вф) приведен в таблице 15.

Таблица 15 Характеристика мощностей и объемов производства по отдельным видам продукции ТОО "Апрель"

| Вид продукции | Кпл за предыдущий период | Мст | Впл | Вф | Кпл, % | Кф, % 90,91 | Кизм |

| 1.Ведра | 90,58 | 1190 | 1000 | 980 | 84,03 | 82,35 | 90,91 |

| 2.Фляги | 95,65 | 460 | 450 | 440 | 97,82 | 95,65 | 100 |

| 3.Ящики для овощей и фруктов | 94,02 | 175 | 165 | 160 | 94,29 | 91,43 | 97,05 |

| 4.Тазики | 99,93 | 580 | 570 | 560 | 98,28 | 96,55 | 96,61 |

Данные таблицы 15 показывают, что планируемый объем производства был ниже производственных мощностей по всем продуктам, а фактический – ниже планового.

Исходя из этого, можно сделать следующие выводы:

1) Происходит недоиспользование мощностей по каждому продукту.

2) Изменение степени использования производственной мощности указывает на низкий коэффициент, хотя последний и выше фактического в анализируемом периоде.

3) Данный анализ свидетельствует о старении предприятия и о наличии резервов без ввода средств в производство.

Дата: 2019-12-10, просмотров: 374.