Все реакторные линии снабжены системой датчиков уровня, температуры и пыления, связанные с центральным пультом управления и местным щитом управления. Управление технологическим процессом возможно осуществлять по двум вариантам:

– из центра управления с автоматическим изменением заданных технологических параметров и индикацией параметров и положений исполнительных органов на дисплее;

– с местного щита управления с ручным заданием установок с записью параметров на трехточечном самописце и с индикацией положения исполнительных органов на щите управления.

В настоящее время только некоторые операции технологического процесса управляются с центрального пульта, хотя контроль над процессом с его помощью осуществляется по всем параметрам, и проектом предусмотрено полное автоматизированное управление всеми стадиями процесса. В компьютерах ЦПУ фиксируется изменение во времени всех основных технологических параметров. Все данные на каждый синтез сохраняются и в графическом виде могут быть распечатаны.

Устойчивый режим работы оборудования обеспечивается благодаря наличию замкнутых контуров регулирования с отрицательной обратной связью.

По такому принципу работают следующие системы:

– система управления нагрева;

– система управления охлаждения:

– система управления вакуумирования;

– система управления заполнения мерников сыпучими и жидкими компонентами;

– система контроля отгона побочных продуктов.

Все изменения технологических параметров и аварийные ситуации отображаются в виде световой сигнализации на дисплее центра управления [1].

Расчет количества основных аппаратов и вспомогательного оборудования

Объемный расчет оборудования сводится к определению количества аппаратов, необходимых для обеспечения бесперебойной работы цеха при заданной производительности.

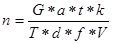

Формула для расчета количества аппаратов при периодическом способе ведения процесса имеет следующий вид [7]:

где n – количество аппаратов; G - годовая производительность цеха, т; а – максимальная загрузка исходных компонентов в рассчитываемый аппарат, кг/т (берется из материального баланса на 1 т готовой продукции); t – цикл работы аппарата, т.е. время его занятости от начала заполнения до полной выгрузки, ч (берется из норм технологического режима); k – коэффициент запаса мощности, позволяющий увеличить производительность цеха без установки дополнительного оборудования и на прежних площадях (обычно 1,15–1,25); Т – эффективный годовой фонд рабочего времени данного аппарата, ч; d – плотность массы, находящейся в рассчитываемом аппарате, кг/м3; f – коэффициент заполнения аппарата, зависящий от характера процессов, протекающих в нем (обычно равен 0,60–0,75); V – объем выбранного аппарата, м3.

Объемный расчет реакторов

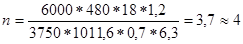

Количество реакторов определяется из расчета, что реактор работает 3750 часов в год, производительность цеха по производству полуфабрикатного лака марки "смола 336" 6000 тн/год. На синтез основы лака отводится 18 часов. Возьмем реактор объемом 6,3 м3, примем, что k = 1,2, a f = 0,7.

Таким образом, применяем к установке 4 реактора V = 6,3 м3.

Объемный расчет смесителей

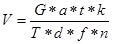

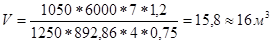

Количество смесителей равно количеству реакторов. Найдем объем смесителя по обратной формуле:

где a = 1050 кг, t = 7 ч, T = T(реактора)/3= 3750/3=1250 часов в год, d = 892,76 кг/м3 [4], f = 0,75, k = 1,2.

Дата: 2019-12-22, просмотров: 330.