Расчетно-пояснительная записка

к курсовому проекту на тему:

«Цех по производству

алкидного полуфабрикатного лака

Марки «смола 336»

Производительностью 6000 тонн в год»

Заведующий кафедрой д.х.н. профессор Г.М. Цейтлин

Руководитель проекта к.х.н. доцент Н.А. Апанович

Студентка группы П-55 Горбанович А.А.

Москва 2009

Содержание

Содержание. - 2 -

Введение. - 4 -

1. Технико-экономическое обоснование. - 5 -

1.1. Обоснование необходимости производства продукции проектируемого цеха - 5 -

1.2. Обоснование проектной мощности цеха. - 6 -

1.3 Обеспечение цеха сырьем, электроэнергией и топливом. - 6 -

2. Научные основы технологии. - 7 -

2.1. Характеристика олигоэфиров для полиуретанов. - 7 -

2.2.Модифицирование олигоэфиров (алкиды) - 8 -

2.3. Химические основы синтеза алкидов. - 11 -

2.4. Технологические способы получения алкидных олигомеров. - 17 -

2.5. Процессы пленкообразования лакокрасочных материалов на основе алкидных олигомеров. - 18 -

3. Технологическая часть. - 20 -

3.1. Характеристика готового продукта. - 20 -

3.2 Характеристика исходного сырья и материалов. - 20 -

3.3. Стадии технологического процесса. - 24 -

3.3.1. Прием и подготовка сырья; - 24 -

3.3.2. Синтез основы олигомера; - 24 -

3.3.3. Растворение основы олигомера и стандартизация; - 24 -

3.3.4. Фильтрация. - 24 -

3.3.5. Перекачивание в цех-потребитель. - 24 -

3.4. Обоснование аппаратурного оформления технологического процесса. - 25 -

3.5. Описание аппаратурно-технологической схемы.. - 25 -

3.6.Технологический расчет оборудования. - 26 -

3.6.1. Материальный баланс на 1тонну готовой продукции. - 26 -

3.6.2. Расходные нормы сырья. Потребность цеха в сырье. - 28 -

3.6.3. Нормы технологического режима. - 29 -

3.6.4. Контроль производства. - 30 -

3.6.5. Контрольно-измерительные приборы и средства автоматизации. - 34 -

3.6.6. Расчет количества основных аппаратов и вспомогательного оборудования - 35 -

3.6.7. Тепловой расчет оборудования. - 36 -

3.6.8. Механический расчет оборудования. - 42 -

4. Охрана труда и техника безопасности. - 44 -

4.1. Возможные неполадки в работе и способы их ликвидации. - 44 -

4.2. Взрывопожарная и пожарная опасность, санитарные характеристики производственных зданий, помещений и наружных установок. - 44 -

4.3. Пожаро-взрывоопасные и токсичные свойства сырья, полуфабрикатов, готовой продукции и отходов производства. - 45 -

4.4. Характеристика опасностей, имеющихся в производстве и особые требования безопасности производства. - 47 -

4.5. Индивидуальные средства защиты, применяемые при изготовлении смол и лаков. - 48 -

4.6. Аварийное состояние производства, способы его предупреждения и устранения. - 49 -

4.7. Условия проведения и последовательность операций, обеспечивающих безопасность и соблюдение технологического режима. - 50 -

4.7.1. Основные правила плановой остановки производства: - 50 -

4.7.2. Основные правила аварийной остановки производства. - 51 -

4.7.3. Основные правила пуска оборудования в эксплуатацию после его остановки на ремонт. - 52 -

4.7.4. Правила пуска и установки производства в зимнее время. - 52 -

4.7.5. Основные правила приемки, складирования, хранения и перевозки сырья, материалов, полупродуктов и готовой продукции. - 53 -

4.7.6. Контроль воздуха на содержание в нем токсичных и пожаро-взывоопасных концентраций веществ. - 53 -

4.8. Перечень обязательных инструкций. - 53 -

5. Защита окружающей среды.. - 54 -

5.1 Твердые и жидкие отходы.. - 54 -

5.2. Сточные воды.. - 55 -

5.3. Выбросы в атмосферу. - 55 -

6. Список использованной литературы.. - 57 -

Введение

Промышленное производство алкидных смол началось в середине 30-х годов ХХ века и в настоящее время составляет более половины выпуска всех видов конденсационных смол. Несмотря на систематическое расширение ассортимента синтетических лаковых смол, алкидные смолы продолжают играть значительную роль в отечественной и зарубежной лакокрасочной промышленности. Они составляют более 60% всех выпускаемых синтетических смол.

Такая распространенность алкидов объясняется возможностью широко варьировать пленкообразующие свойства этих материалов при использовании различных исходных компонентов, путем модифицирования алкидных смол или получением композиции алкидов с другими пленкообразующими веществами. Модификаторами для композиции служат вещества, вступающие в реакцию с алкидами, например стирол, фенолы, формальдегид, изоцианаты, силиконовые и эпоксидные смолы, а также нереакционноспособные вещества, например нитрат целлюлозы, аминные смолы, хлорпарафины и хлоркаучуки. Не менее важным обстоятельством, обусловившими широкое применение алкидов, являются сравнительная дешевизна сырья для их синтеза, а также простота их получения и применения.

Модифицированные олигоэфиры являются наиболее распространенным типом пленкообразующих веществ, применяемых в лакокрасочной промышленности. Это обусловлено сочетанием комплекса ценных свойств покрытий на основе этих олигомеров с наличием обширной и разнообразной сырьевой базы для их получения. При производстве модифицированных олигоэфиров наиболее полно реализуются условия широкого и направленного варьирования свойств лакокрасочных материалов. На основе модифицированных олигоэфиров получают эластичные атмосферостойкие покрытия с высокой механической стойкостью, способные в большинстве случаев отверждаться на воздухе. Благодаря хорошим технологическим свойствам и высокому качеству покрытий эти материалы составляют значительную долю всей синтетической лакокрасочной продукции.

Доступность и дешевизна сырья, сравнительная простота изготовления алкидных смол и применение их в составе лакокрасочных материалов, а также возможность значительного изменения пленкообразующих свойств в результате химической и физической модификации обусловили распространение этих смол почти во всех отраслях промышленности [5, с. 3-4].

Научные основы технологии

Технологическая часть

Фильтрация

Контроль производства

Таблица 6

| Наименование стадий процесса, места измерений параметров или отбора проб | Контролируемый параметр | Частота и способ контроля | Нормы и техи-ческие пока-затели | Методы испытания и контроля | Кто контролирует |

| 1. Все сырье перед поступ- лением в цех | Соот-ветст-вие ГОСТ, ТУ | Каждая партия сырья | Нормы ГОСТа, ТУ | По паспортам ОТК | Техно-лог, мастер по сырью |

| 2. Все сырье перед загрузкой в реактор | Внешний вид, чисто-та, запах | -«»- | Отсутс-твие загряз-нений, внешний вид | Органолептически, визуально | Мастер, аппа-ратчик |

| 3. Подго-товка реактора | Чисто-та и исправ-ность | Перед загрузкой | Должны быть исправ-ными | Осмотр | -«»- |

| 4.Загруз-ка компо-нентов | а)масса загру-жаемых компо-нентов | Каждая загрузка | Согласно рецептуре регламента | Весы типа РП-50Ш-13П-1 Пределы взвешивания от 2,5 до 50 кг. Погрешность в интервале от 2,5 до 10кг±10г, от 10 до 50 кг ± 0,1 % от измеряемой массы. Весы РП-500Ш-13Н. Пределы взвеши- вания от 10 до 500 кг. Погрешность взвешивания 10-100кг±0,1 кг 400-500 кг±0,3 кг Весы РН-10Ц-1 ЗУ Пределы измерения от 0,1 до 10 кг с погреш-ностью от 100 г до 2.5 кг ±2,5 г больше 2,5 кг ±0,5 г | Аппа-ратчик |

| 5. Изготовление алкидной смолы | а)температура реактора б)скорость подачи углекислого газа | Постоянно, с начала нагрева и до конца процесса с фиксацией не реже, чем через час -на поверх-ность реакци-онной массы во время подъема темпе-ратуры, в стадии переэте-рефикации во время осажде-ния пере-этере-фиката -внутрь реакцион-ной массы во время процесса полиэтер-ефикации | Согласно темпера-турному режиму настоящего регламента 0,6-0,8 м3/г 1,1-1,З м3/г | Контроль – пирометрический милливольтметр с пределом до 400 °С, класс точности–1,5. регистрация – само- пишущий милливольтметр с пределом измерения 20-400 °С Ротометр РМ 1,0 (ГОСТ 13045-81) | Мастер-аппаратчик Мастер-аппаратчик |

| 5.1. Пере-этерифи-кация, проба из реактора | Сепень переэ-терифика-ции | По дости-жении температу-ры 230 °С и далее каждые 30 минут | Проба раст-воряется в этиловом спирте в соотноше-нии 1:10 (по объему) при темпе-ратуре 25±5°С | В пробирке типа П-1 или П-2 (ГОСТ 25336-86) | Аппаратчик, цех. лаборант |

| 5.2. Поли-этерефи-кация, проба из реактора | а)кис-лотное число б) мас-совая доля нелету-чих ве-ществ, % | По дости-жении температу-ры 205 °С и далее каждые 30 мин. По достижении кислот-ного числа 10 мг КОН/г | Не более 10 мг КОН/г По факти-ческим дан-ным | ГОСТ 23955-80 метод А ГОСТ 17537-72 Навеску смолы массой 1,5 – 2,0 г взвешива-ют с погреш-ностью ±0,01 г, выдержи-вают в сушиль-ном шкафу при темпера-туре 150±30 °С 90 минут | Цеховая лабора-тория |

| 6. Раство-рение алкид-ного олигоме-ра, проба из смеси-теля | а) тем-перату-ра сли-ваемой смолы б) одно-род-ность раство-ра в) массо-вая доля нелету чих веществ г) кис-лотное число д) ус-ловная вяз-кость | Перед сливом из реактора После загрузки всех компонентов и перемешивания По получе-нии однородного раствора или поста-новке на тип То же | 160–180 °С Раст-вор должен быть однород-ным 70-75% не более 10 мг КОН/г (на 100% смолу) 40-70 | См. п.5а Наливом на стекло (ГОСТ 683-85) ГОСТ 17537-72 См п.5б ГОСТ 23955-80 ГОСТ 8428-74 60±1% раствора в ксилоле по виско-зиметру ВЗ-246 с диаметром сопла 6 мм при темпе-ратуре 20±0,5°С | Мастер-аппарат-чик цеховая лабора-тория |

| 7. Фильт-рация и слив | а) чис-тота и исправ-ность тары б) чис-тота смолы | Каждая емкость перед сливом Периоди-чески во время фильтра-ции | Должна быть чистой и исправной Раствор смолы должен быть чис-тым, проз-рачным | Осмотром Наливом на стекло ГОСТ 683-85 | Мастер-аппарат-чик |

| 8. Готовый продукт | Все показатели ТУ | Каждая партия | Показатели ТУ | Согласно методикам ТУ | ОТК |

| 9. Сани-тарный контроль воздуха в помеще-нии | Концент-рация в воздухе рабочего помеще-ния паров ксилола | Согласно графику | Не более 50 кг/м3 | ПО ТУ №2328-81 | Санитар-ная лабора-тория |

Объемный расчет реакторов

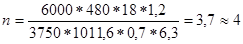

Количество реакторов определяется из расчета, что реактор работает 3750 часов в год, производительность цеха по производству полуфабрикатного лака марки "смола 336" 6000 тн/год. На синтез основы лака отводится 18 часов. Возьмем реактор объемом 6,3 м3, примем, что k = 1,2, a f = 0,7.

Таким образом, применяем к установке 4 реактора V = 6,3 м3.

Объемный расчет смесителей

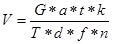

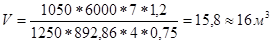

Количество смесителей равно количеству реакторов. Найдем объем смесителя по обратной формуле:

где a = 1050 кг, t = 7 ч, T = T(реактора)/3= 3750/3=1250 часов в год, d = 892,76 кг/м3 [4], f = 0,75, k = 1,2.

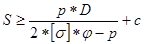

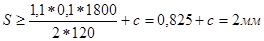

Расчет толщины обечайки

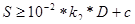

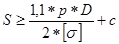

Толщину обечайки реактора рассчитываем по формуле [1]:

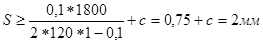

где р = 0,1 МПа, внутреннее давление в аппарате; D = 1800 м, диаметр реактора; [σ]= 120 МПа, допускаемое напряжение для СТ-3; φ = 1, коэффициент прочности сварных швов.

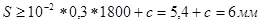

Толщину стенки гладкой цилиндрической обечайки, нагруженной внешним давлением, выбирают большей из двух, рассчитанных по формулам [1]:

где k2 – коэффициент, определяемый по номограмме, k2 = 0,3

Таким образом, примем к установке обечайку S = 6 мм.

Защита окружающей среды

Твердые и жидкие отходы

Таблица 12

| Наименование отхода, отделение, аппарат | Где складируется, транспорт, тара | Кол-во отходов, кг/т | Периодичность образования | Характеристика твердых и жидких отходов | ||||

| химич. состав, % | влажность | физ. показа-тели, плот-ность, кг/м3 | ||||||

| 1. Жидкие отходы: Реакционная вода, образующаяся при синтезе смолы | Собирается и передается на уничтожение | 60,8 | При изготовлении партии смолы | Вода со следами ксилола | ||||

| 2. Твердые отходы а) бумажные пакеты, мешки после загрузки сырья б) отработанный фильтровочный материал с остатками смолы | Направляют-ся на уничтожение -«»- | 20,0 5 шт. Фильтр Кюно | После загрузки сырья в реактор. После изготовления партии смолы и фильтрации |

|

| |||

Сточные воды

Таблица 13

| Наименование стока | Куда сбрасыва-ется | Масса стоков, кг/т | Периодичность сброса | Состав сброса, % | При-мечание |

| Сточная вода, образующаяся от промывки реактора, смесителя | Направляется в горкол-лектор в пределах ПДС. В случае превышения ПДС направляет-ся на уничтоже-ние | 375 | Пятикратное использование после изготовления 5 партий смолы | Омылен-ный раствор смолы - 2 Раствор едкого натра - 9S | |

| Сточная вода, образующаяся от ополаскивания реактора | Направляется в горколлектор в пределах ПДС | то же | то же | Водопро-водная вода рН - 6,5-8,5 |

Выбросы в атмосферу

Таблица 14

| $ Наименование выброса | Кол-во источников выброса | Суммарный объем отходящих газов, м3/г | Периодичность | Характеристика выброса | Примеча-ние | |

| температура, °С | состав выбросов, % | |||||

| Отделение «К. Канцлер» Реактор №9 и смеситель к нему Высота - 12м, диаметр - 0,02 5м Воздух с примесью ксилола | 1 | 0,6 | При изготовлении партии смолы | 20+5 | Воздух с 99,0 углекис-лым газом Ксилол - 1,0 | |

| Отделение фильтрации ВУ-S. выста - 6м диаметр - 0,5 м | 1 | В течение 24- при фильтрации раствора смолы | 20+5 | Воздух - 99.8 Ксилол - 0.2 | ||

Список использованной литературы

1. Борисов Г.С., Брыков В.П., Дытнерский Ю.И. и др. Основные процессы и аппараты химической технологии. Пособие по проектированию. Под редакцией Ю.И. Дытнерского, 2е издание, переработанное и дополненное – М.; Химия, 1991.496 стр.

2. Касаткин А.Г. Основные процессы и аппараты химической технологии. Издание 9е. М.: Химия, 1973. 750 стр.

3. Кочнова З.А., Фомичева Т.Н., Сорокин М.Ф. Аппаратурно-технологические схемы производства пленкообразующих веществ. М.: Химия, 1987. 92 стр.

4. Павлов К.Ф., Романков П.Г., Носков А.А. Примеры и задачи по курсу процессов и аппаратов химической технологии. Учебное пособие для вузов /Под ред. чл.–корр. АН СССР П.Г. Романкова. 10е издание, переработанное и дополненное–Л.; Химия 1987. 576 стр.

5. Паттон Т. Технология алкидных смол. Составление рецептур и расчеты: Пер. с англ./Под редакцией Беляевой. М.: Химия, 1970. 127 стр.

6. Сорокин М.Ф., Кочнова З.А., Шодэ Л.Г. Химия и технология пленкообразующих веществ. 2е издание, переработанное и дополненное – М.; Химия, 1989. 480 стр.

7. Технологический регламент № 4-99. Процесс производства "смолы 336". Опытный завод ОАО "НПФ "Спектр ЛК"". 1999. 21 стр.

Расчетно-пояснительная записка

к курсовому проекту на тему:

«Цех по производству

алкидного полуфабрикатного лака

Марки «смола 336»

Дата: 2019-12-22, просмотров: 399.