Материальные расчеты начинаются с определения расхода основного сырья. Расчет расхода сырья производится по выбранным параметрам технологического процесса и потерям, принятым для производства данного вида изделия. Он может быть произведен как для производства в целом, так и по отдельным его стадиям - технологическим переходам.

Данный расчет необходим для оценки возможных потерь в процессе производства и корректировки материальных потоков сырья, вспомогательных материалов и готовой продукции, планирования запасов сырья на складе, упрощения калькуляции себестоимости конечного изделия.

Потери по переходам технологического процесса принимаются, исходя из данных практики работы передовых производств с корректировкой в зависимости от принятого технологического процесса и аппаратурного оформления.

Потери делятся на безвозвратные и возвратные. К безвозвратным относятся потери, которые не могут быть возвращены в производство или направлены на регенерацию, к возвратным - возвращаемые в производство.

Потери по стадиям процесса не следует суммировать, так как они принимаются в процентах от количества сырья, полупродукта или готовой продукции, которое поступает на данный технологический переход.

В ходе расчета общей выработки продукции устанавливается расчетное количество полуфабриката, выходящего с каждого технологического перехода, и определяется количество полуфабриката, необходимое для выпуска продукции на данном переходе и заданного объема готовой продукции.

Расчет расхода сырья и общей выработки продукции рекомендуется проводить на суточную производительность (кг/сут).

Расчет обычно проводится с точностью до 1кг, в отдельных случаях при сравнительно небольшом расходе дорогостоящего материала (краситель, стабилизатор, модификатор и проч.) - до 0,1кг.

Для наглядности расчета материального баланса необходимо привести схему материальных потоков процесса экструзии.

Расчет материального баланса начинают с последней стадии для того, чтобы учесть все потери (Таблица 2.1) [18].

Таблица 2.1 - Процент потерь на каждой стадии производства.

| Стадия производства | Потери,% | |

| возвратные | безвозвратные | |

| Контроль качества | 0,5 | - |

| Механическая обработка | - | 1,0 |

| Экструзия | 1,0 | 2,0 |

| Дробление и измельчение | - | 0,5 |

| Смешение | - | 0,5 |

| Транспортирование и хранение | - | 0,5 |

Приведем схему материальных потоков процесса производства на рисунке 2.7

0,5% 1,5% 3%

0,5%

Рисунок 2.7 Схема материальных потоков процесса производства.

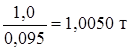

Контроль качества (ОТК).

На стадию ОТК поступает: 1,0050 т.

Возвратные потери составили 0,5%

Возвратные потери составили 0,0050 т

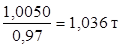

Экструдирование.

На стадию экструдирования поступает: 1,036 т

Общие потери составили 3%, в том числе:

безвозвратные потери 2%;

возвратные потери 1%

Общие потери составили 0,031 т в том числе:

безвозвратные 0,021 т;

возвратные 0,01 т

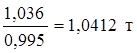

Сушка.

На стадию сушки поступает 1,0412 т

Безвозвратные потери составили 0,5%

Безвозвратные потери составили 0,043

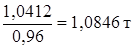

Мойка.

На стадию мойки поступает 1,0846 т

Безвозвратные потери составили 4%

Безвозвратные потери составили 0,0434 т

Дробление.

На стадию дробления поступает 1,1011 т

Безвозвратные потери составили 1,5%

Безвозвратные потери составил 0,0165 т

Транспортировка

На стадию транспортирования поступает 1,0916 т

Безвозвратные потери составили 0,5%

Безвозвратные потери составили 0,0055 т

Дата: 2019-12-22, просмотров: 417.