Режим обработки определяем для каждой отдельной операции с разбивкой её на переходы.

Для восстановления изношенных поверхностей необходимо шлифование с последующей наплавкой в среде углекислого газа, после чего выполняется черновое точение, чистовое точение, фрезерование шлиц, а затем шлифование.

Режимы наплавки в среде углекислого газа:

- диаметр электродной проволоки – 0,8 мм;

- сила тока наплавки I = 70 А;

- напряжение дуги  = 18 В;

= 18 В;

- скорость наплавки  = 40 м/ч;

= 40 м/ч;

- скорость подачи электродной проводки VD=0,8м/мин;

- подача, S = 3.5мм/об;

расход газа на один слой – 5 дм  /мин;

/мин;

- сварочная проволока – Св – 18ХГСА;

- угол подачи проволоки к детали - 450.

Расчёт режимов резания для токарных операций.

Режимы резания назначаем исходя из материала детали, твёрдости материала.

Глубина резания t принимается равной припуску на обработку [8]. Подачи при точении выбирают в зависимости от требуемых параметров шероховатости, радиуса при вершине угла и глубины резания t [8].

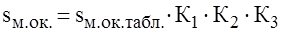

Скорость резания (расчётная):

=

=  ·К1 ·К2 ·К3 , м/мин (6.1)

·К1 ·К2 ·К3 , м/мин (6.1)

где  – табличная скорость резания [8];

– табличная скорость резания [8];

К1 – коэффициент, зависящий от обрабатываемого материала [8];

К2 – коэффициент, зависящий от стойкости марки твёрдого сплава [8];

К3 – коэффициент, зависящий от вида обработки [8].

Приведём пример расчёта при черновом точении:

=35·0,9 ·1 ·0,85=26,8 м/мин.

=35·0,9 ·1 ·0,85=26,8 м/мин.

Расчётная частота вращения шпинделя:

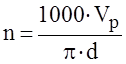

, (6.2)

, (6.2)

где d – диаметр обработки, мм.

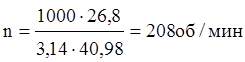

Приведём пример расчёта при черновом точении:

.

.

Полученное значение частоты вращения корректируется (принимается меньшее по паспорту станка и принимается окончательно): nд=200 об/мин.

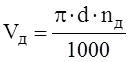

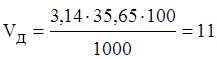

Действительная скорость резания:

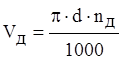

, м/мин. (6.3)

, м/мин. (6.3)

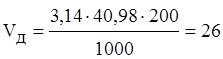

Приведём пример расчёта при черновом точении:

, м/мин.

, м/мин.

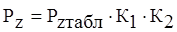

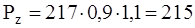

Сила резания:

, кГ, (6.4)

, кГ, (6.4)

где  - табличная сила резания, кГ [8];

- табличная сила резания, кГ [8];

К1 – коэффициент, зависящий от обрабатываемого материала [8];

К2 – коэффициент, зависящий от скорости резания и переднего угла при точении сталей твёрдосплавным инструментом [8];

Приведём пример расчёта при черновом точении:

кГ.

кГ.

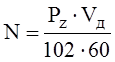

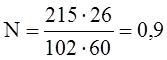

Мощность резания:

, кВт. (6.5)

, кВт. (6.5)

Приведём пример расчёта при черновом точении:

кВт.

кВт.

Шлифование:

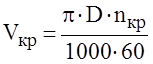

Скорость шлифовального круга:

, м/с, (6.6)

, м/с, (6.6)

где D-диаметр шлифовального круга, мм [13];

- число оборотов круга на станке.

- число оборотов круга на станке.

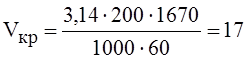

Приведём пример расчёта для шлифования:

м/с.

м/с.

Скорость вращения детали для  =17 м/с

=17 м/с  =15 м/мин [13].

=15 м/мин [13].

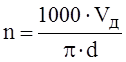

Расчётная частота вращения шпинделя:

, об/мин. (6.7)

, об/мин. (6.7)

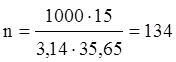

Приведём пример расчёта для шлифования:

об/мин.

об/мин.

Полученное значение частоты вращения корректируется (принимается паспорту станка окончательно): nд=100 об/мин.

Действительная скорость вращения детали:

, м/мин. (6.8)

, м/мин. (6.8)

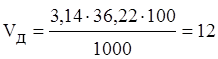

Приведём пример расчёта для шлифования:

м/мин.

м/мин.

Минутная поперечная подача:

- окончательная обработка:

, мм/мин, (6.9)

, мм/мин, (6.9)

где  ,

,  - табличные минутные подачи, мм/мин;

- табличные минутные подачи, мм/мин;

К1 – коэффициент, зависящий от обрабатываемого материала и скорости круга [8];

К2 – коэффициент, зависящий от припуска и точности [8];

К3 – коэффициент, зависящий от диаметра круга, количества кругов и характера поверхности.

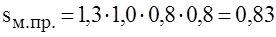

Приведём пример расчёта для шлифования:

мм/мин.

мм/мин.

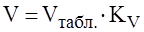

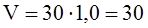

Расчёт режимов резания при фрезеровании шлиц:

, м/мин, (6.10)

, м/мин, (6.10)

где  - коэффициент, зависящий от стойкости инструмента [8];

- коэффициент, зависящий от стойкости инструмента [8];

Vтабл.=30 м/мин - табличная скорость резания.

м/мин

м/мин

Подача S0 выбирается в зависимости от допуска на толщину шлицев, высоты шлицев и числа шлицев детали.

S0=1,0 мм/об.

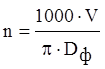

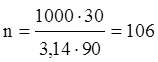

Частота вращения шпинделя:

, об/мин, (6.11)

, об/мин, (6.11)

- диаметр фрезы, мм.

- диаметр фрезы, мм.

об/мин.

об/мин.

Полученное значение частоты вращения корректируется (принимается паспорту станка окончательно): nд=100 об/мин.

Действительная скорость вращения детали определяется по формуле (6.8):

м/мин.

м/мин.

Минутная подача:

Sм= Sz ·z ·nд, мм/мин, (6.12)

где Sz- подача на один зуб, мм/зуб.

Sм= 0,02 ·6·100=12мм/мин.

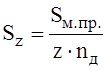

Принимаем Sм=10 мм/мин, тогда подачу на один зуб определим по формуле:

, мм/зуб. (6.13)

, мм/зуб. (6.13)

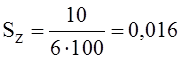

мм/зуб.

мм/зуб.

Дата: 2019-12-22, просмотров: 326.