В процессе эксплуатации кулак испытывает изгибающие нагрузки при передаче крутящего момента. Под действием этого изгибающего момента деталь изнашивается, изнашивается шлицевая поверхность кулака, может произойти изгиб и скручивание, что может привести к облому детали.

На основании анализа особенностей конструкции и условий работы детали составляем дефектовочную карту на контроль и сортировку детали (таблица 1.1). Где будут указаны: код детали по прейскуранту, материал детали и ее твердость, возможные дефекты, способы устранения дефектов и средства контроля, размеры по рабочему чертежу и допустимые без ремонта, а также делаем заключение о годности или негодности детали к восстановлению данного дефекта.

Технические требования на дефектовку и ремонт должны быть следующими:

- дефектация детали и сборочных единиц должна производиться в соответствии с приведенными картами дефектации;

- допускается применение универсального измерительного инструмента, обеспечивающего степень точности проверки, указанную в Руководстве;

- эталонны, применяемые при дефектации, должны утверждаться ремонтными предприятиями;

- размеры трещин и обломов, при наличии которых детали подлежат списанию в брак, являются в значительной мере условными.

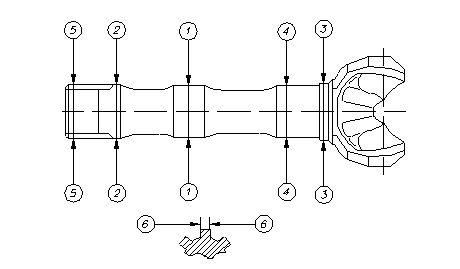

Таблица 1.1 – Дефектовочная карта

| Дефектовочная карта | |||||

| Кулак шарнира переднего ведущего моста внутренний | |||||

|

| Обозначение | ||||

| 469-2304064Р1/Р2 | |||||

| Материал | |||||

| Сталь 27ХГР | |||||

| ГОСТ 4543-71 | |||||

| Твёрдость | |||||

| НRC 58…65 | |||||

| Позиция | Возможный дефект | Способ установления дефекта и средства контроля | Размер, мм | Заключение | |

| по рабочему чертежу | допусти- мый без ремонта | ||||

| 1 | 2 | 3 | 4 | 5 | 6 |

| 1 | Износ шейки под шариковый подшипник | Скоба 28,708мм, Микрометр 25-50 мм ГОСТ 8111-02500 Д |

| 27,65 | Ремонтировать.

Хромировать с последующей обработкой под размер рабочего чертежа

|

| 2 | Износ шейки под сальник | Скоба 29,80 мм, микрометр 25-50 мм ГОСТ 8111-02500 Д |

| 29,80 | Ремонтировать.

Хромирование

с последующей обработкой под размер рабочего чертежа

|

Окончание таблицы 1.1

| 1 | 2 | 3 | 4 | 5 | 6 |

| 3 | Износ шейки под втулку | Скоба 45,1 мм, микрометр 25-50 мм ГОСТ 8111-02500 Д |

| 45,0 | Ремонтировать.

Хромирование

с последующей обработкой под размер рабочего чертежа

|

| 4 | Износ шейки под шариковый подшипник | Скоба 39,86 мм, микрометр 25-50 мм ГОСТ 8111-02500 Д |

| 39,86 | Ремонтировать.

Хромировать

с последующей обработкой под размер рабочего чертежа

|

| 5 | Износ шлицевых выступов по наружному диаметру | Скоба 35,73 мм, микрометр 25-50 мм ГОСТ 8111-02500 Д |

| 35,73 | Ремонтировать. Наплавить, проточить шлицевую часть. |

| 6 | Износ шлицев по ширине | Шлицевый калибр 7,70 мм |

| 7,7 | Ремонтировать. Наплавить, фрезеровать шлицы. |

Дата: 2019-12-22, просмотров: 333.