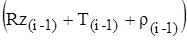

Определяем минимальный припуск для данной детали, то есть для тел вращения:

2·  =2·

=2·  , (5.1)

, (5.1)

где  - величина шероховатости обрабатываемой поверхности детали, полученная на предшествующем переходе операции, мкм;

- величина шероховатости обрабатываемой поверхности детали, полученная на предшествующем переходе операции, мкм;

- величина дефектного слоя поверхности детали, полученная на предшествующем переходе, мкм;

- величина дефектного слоя поверхности детали, полученная на предшествующем переходе, мкм;

- величина погрешности пространственных отклонений на предшествующем переходе, мкм.

- величина погрешности пространственных отклонений на предшествующем переходе, мкм.

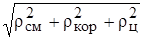

Погрешность промежуточных пространственных отклонений равна:

=

=  , мм, (5.2)

, мм, (5.2)

где  - коэффициент уточнения формы [12],

- коэффициент уточнения формы [12],

- величина погрешности пространственных отклонений ремонтируемой поверхности, мм.

- величина погрешности пространственных отклонений ремонтируемой поверхности, мм.

=

=  , мм, (5.3)

, мм, (5.3)

где  =1 мм- погрешность смятия заготовки [12];

=1 мм- погрешность смятия заготовки [12];

- погрешность коробления заготовки, которая в общем, виде может быть определена по формуле (8);

- погрешность коробления заготовки, которая в общем, виде может быть определена по формуле (8);

- погрешность смещения оси заготовки от геометрической оси, значение которой можно определить по формуле (9);

- погрешность смещения оси заготовки от геометрической оси, значение которой можно определить по формуле (9);

=

=  , мм, (5.4)

, мм, (5.4)

где  - удельная кривизна заготовки в мкм на один миллиметр длины и диаметра;

- удельная кривизна заготовки в мкм на один миллиметр длины и диаметра;

l – длина обрабатываемой поверхности, мм.

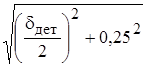

=

=  , мм, (5.5)

, мм, (5.5)

где  - допуск на поверхности, используемые в качестве базовых.

- допуск на поверхности, используемые в качестве базовых.

Графа таблицы 5.1 «Расчётный размер dр» заполняется начиная с конечного размера путём последовательного прибавления расчётного минимального припуска каждого технологического перехода.

Записав в соответствующей графе расчётной таблицы значения допусков на каждый технологический переход в графе «Наименьший предельный размер» определим их значение для каждого технологического перехода, округляя расчётные размеры увеличением их значений. Наибольшие предельные размеры вычисляем прибавлением допуска к округлённому наименьшему предельному размеру.

Предельные значения припусков  определяем как разность наибольших предельных размеров и

определяем как разность наибольших предельных размеров и  – как разность наименьших предельных размеров предшествующего и выполняемого переходов.

– как разность наименьших предельных размеров предшествующего и выполняемого переходов.

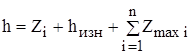

При ремонте детали необходимо определить толщину слоя покрытия, которая равна сумме межоперационных припусков с учетом величины износа и механической обработки, предшествующих способу восстановления:

, (5.6)

, (5.6)

где Zi – припуск на механическую обработку, предшествующую способу восстановления, с целью удаления дефектов в поверхностном слое детали;

h изн – величина износа восстанавливаемой поверхности детали, мм (задаётся);

S Zma x i – суммарный припуск на механическую обработку, мм.

Приведём пример расчёта припусков на черновое точение:

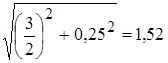

=

=  мм;

мм;

=

=  , мм;

, мм;

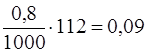

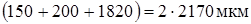

=

=  мм =1820 мкм;

мм =1820 мкм;

=0,06·1820=109 мкм.

=0,06·1820=109 мкм.

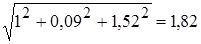

2·  =2·

=2·  ;

;

dр3= 36,22+0,418=36,64≈36,7 мм;

dmax3 = 36,7+160/1000=36,86 мм;

2·  =43,5-36,86=6,64 мм = 6640 мкм;

=43,5-36,86=6,64 мм = 6640 мкм;

2·  = 41,0-36,7=4,3 мм = 4300 мкм;

= 41,0-36,7=4,3 мм = 4300 мкм;

Расчет припусков для других операций производится аналогично. Результаты расчётов сведены в таблицу 5.1.

Произведём расчёт толщины слоя покрытия по формуле (5.6):

h=0,133+0,19+3,845=4,2 мм.

Таблица 5.1 – Карта припусков на обработку по технологическим операциям (переходам)

| Технологические операции по поверхности | Элементы припуска, мкм | Расчетный припуск 2Zmin | Расчётный размер dр, мм | Допуск на размер d, мкм | Предельный размер, мм | Предельные значение припуска, мкм | Квалитет точности размера IT | ||||

| RZ | T | r | dmin | dmax | 2

| 2

| |||||

| 1. Точение чистовое | 10 | 20 | 73 | 2·133 | 35,65 | 25 | 35,65 | 35,68 | 450 | 550 | 7 |

| 2. Наплавка | 150 | 200 | 1820 | – | 40,98 | 2500 | 41,0 | 43,5 | – | – | 12 |

| 3. Точение черновое | 50 | 50 | 109 | 2·2170 | 36,64 | 160 | 36,7 | 36,86 | 4300 | 6640 | 11 |

| 4. Точение чистовое | 30 | 30 | 73 | 2·209 | 36,22 | 62 | 36,22 | 36,28 | 480 | 580 | 9 |

| 5. Фрезерование | 10 | 15 | 55 | 2·133 | 35,95 | 39 | 35,95 | 35,99 | 270 | 290 | 8 |

| 6. Шлифование | 5 | 15 | 36 | 2·80 | 35,79 | 16 | 35,79 | 35,81 | 460 | 180 | 6 |

Дата: 2019-12-22, просмотров: 297.