Выбор способа зависит от конструкторско-технологических особенностей детали, условия ее работы, величины износа и особенностей самих способов восстановления.

Зная конструкторско-технологические особенности детали и условия ее работы, а также эксплуатационные свойства различных способов восстановления, можно в первом приближении решить вопрос о применении того или иного способа восстановления. Оценка способа восстановления дается по трем критериям – применимости, долговечности и экономичности.

Критерий применимости (технологический) определяет принципиальную возможность применения различных способов восстановления по отношению к конкретной детали.

Характеристика различных способов восстановления деталей приведена в таблице 1 [1]. Этот критерий не может быть выражен числом и является предварительным, поскольку с его помощью нельзя решить вопрос выбора рационального способа восстановления, если их несколько.

Для выбора рационального способа необходимо применить критерий долговечности, который выражается коэффициентом долговечности для каждого из способов восстановления и условий работы в узле. Критерий долговечности определяет работоспособность восстанавливаемой детали и определяется отношением долговечности восстановленной детали к долговечности новой. Чтобы обеспечить работоспособность детали на весь межремонтный пробег агрегата долговечность применяемого способа должна быть не ниже 0,85 (Kg = 0,85). Коэффициент долговечности Kg определяем по таблице 2 [1].

Окончательное решение вопроса о выборе рационального способа восстановления принимается при помощи технико-экономического критерия, связывающего долговечность отремонтированной детали с себестоимостью ее восстановления.

Окончательное решение о восстановлении детали принимается в том случае, если себестоимость восстановления не превышает стоимости новой детали с учетом срока службы восстановленной детали, т.е.

Св = Кд Сн, (3.1)

где Св – себестоимость восстановленной детали, руб.;

Сн – стоимость новой детали по прейскуранту, принимаем Сн=50 тыс. руб.;

Кд – коэффициент долговечности, принимаем Кд=0,95 для наплавки в среде углекислого газа.

Св = 30 ·0,95=47,5 тыс. руб.

Стоимость восстановленной детали ориентировочно определим по формуле

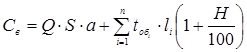

, (3.2)

, (3.2)

где Q – расход материалов при восстановлении детали, отнесенный к единице поверхности (таблица 1.3 [1]), принимаем Q=3,8 г/см2;

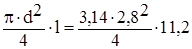

S – площадь детали, подлежащая восстановлению;

S =  =69 см2;

=69 см2;

а – стоимость единицы массы материалов при восстановлении (таблица 1.3 [1]), принимаем а = 44,6 руб/г;

tоб – общее время на восстановление условной детали в мин.,

tоб = tо + tпз;

tо – время на восстановление дефекта (таблица 1.3 [1]), принимаем tо=8,8 мин.;

tпз – время на механическую обработку перед восстановлением и после, принимаем tпз=5,6 мин.;

tоб = 8,8 + 5,6 = 14,4 мин.;

l – тарифная ставка рабочего в зависимости от разряда выполняемой работы, руб./мин;

Н – процент накладных расходов (для ремонтных предприятий 210…250%) (таблица 1.4 [1]), принимаем H = 210.

Тарифную ставку l рабочего можем определить исходя из установленной минимальной заработной платы с учетом разряда работы:

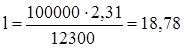

, (3.3)

, (3.3)

где L – минимальная заработная плата, L=100 000 руб.;

Kтар – коэффициент, учитывающий разряд работы, Kтар =2,31 для наплавки [8];

Т – продолжительность времени работы, Т=12300 мин.

руб/мин.

руб/мин.

Стоимость восстановленной детали:

.

.

Таким образом, приходим к выводу, что выбранный способ восстановления детали (наплавка в среде углекислого газа) экономически целесообразен.

Дата: 2019-12-22, просмотров: 339.