Вступление России в ВТО вынуждает российские предприятия по производству автокомпонентов работать по международным нормативным документам. Прежде всего – это система менеджмента качества по требованиям ISO/TS 16949-09. Формально она внедрена на многих предприятиях, однако её результативность оставляет желать много лучшего. Стремление повысить прибыльность заставляет директоров внедрять и другие инструменты современного управления, в том числе на основе известной системы «бережливого производства». И здесь реальные результаты также чаще всего незначительны. Одна из главных причин – отсутствие необходимой информации для управления.

Многие десятилетия наши машиностроители работали в системе управления Ф.Тейлора. Она появилась в СССР вместе с закупленными у Форда крупными заводами в годы 1-ой пятилетки (1928-32 г.г.). Но если предприниматели всего мира в борьбе за рынки сбыта активно совершенствовали инструменты управления, то у нас в условиях административной экономики она сохранилась вплоть до настоящего времени.

В условиях плановой экономики государство как тотальный собственник обеспечивало развитие предприятий, финансируя все виды их деятельности по установленным нормативам. Все количественные данные – инженерные показатели, нормативы расхода ресурсов, показатели трудоёмкости были нужны именно для этого.

Система методик определения и расчета норм трудоемкости была разработана и для основного производства, для процессов его обеспечения, а также для управленческой деятельности.

На всех предприятиях действовали специализированные подразделения, которые по данным технологов разрабатывали технико-нормировочные карты и устанавливали нормы времени. Степень подробности норм определялась типом производства: в единичном и мелкосерийном – укрупненные нормы, в массовом – нормы времени на выполнение отдельных приемов.

Сегодня среди поставщиков автокомпонентов преобладают компактные узкоспециализированные предприятия. Они не в состоянии содержать развитые инженерные службы; сильно урезан штат управленцев. Руководство вынуждено осуществлять управление в ручном режиме, поскольку нормативно-справочная база, как правило, отсутствует. В результате невозможно оценить объемы труда и достаточно точно рассчитать штатную численность. Но наиболее опасно то, что данные по трудоемкости в настоящее время нужны не столько для учета, сколько для управления всеми видами работ. Очевидно, что если станочнику поручен весь объем работ по обслуживанию своего оборудования, этот объем должен быть выполнен и, собственно, оплачен. Заметно увеличивает трудоемкость статистическое управление процессами, если измерения не автомати00зированы. И здесь определение трудозатрат становится крайне важным. Таким образом, налицо огромный объем текущих работ по прежней схеме нормирования труда, который должен быть выполнен. Но это невозможно для современных предприятий.

Эта задача решается на основе требований ГОСТ Р ИСО 16949-09. Его главное достоинство – перенос возможно большего количества работ по созданию информационного обеспечения на ранние этапы подготовки производства.

Не допускать потерь на ранних стадиях проекта во много раз проще и дешевле, чем устранять их уже после обнаружения.

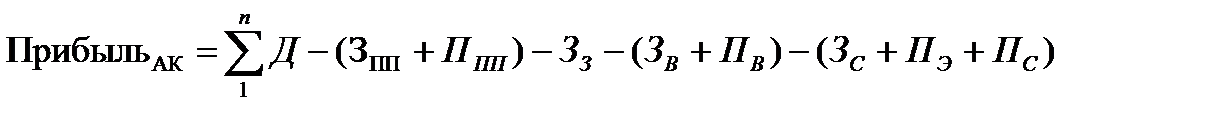

Для управленца планируемую от проекта выпуска нового автокомпонента прибыль можно упрощенно представить следующим образом:

, (1.3)

, (1.3)

где n – количество позиций поставляемых автокомпонентов;

Зпп – затраты на подготовку их производства;

Ппп – потери при этой подготовке;

Зз – затраты на сторонние закупки;

Зв – затраты на выпуск автокомпонентов;

Пв – потери в процессе их выпуска;

Зс – затраты на их сервис;

Пэ – потери в процессе их эксплуатации;

Пс – потери от санкций со стороны потребителя и органов надзора.

Первое условие прибыльности – получение максимального дохода Д от продажи автокомпонента всем его потребителям, которое обеспечивается: безошибочной подготовкой производства в минимальные сроки; поддержанием мирового уровня качества изделия; строгим соблюдением планового графика поставок; безукоризненной организацией сервиса.

Второе условие – минимальная стоимость процессов жизненного цикла продукта, ведь каждый из этих процессов будет повторяться многократно.

Третье условие – минимум всех потерь, внутренних и внешних, при полном отсутствии санкций.

Таким образом, результативное внедрение стандартизированного в ИСО 16949:09 мирового опыта управления становиться достаточно общим инструментом управления прибылью как интегральным показателем конкурентоспособности.

Дата: 2019-12-22, просмотров: 383.