Нормы затрат труда

1. Нормы затрат физической и нервной энергии работников:

- Нормы тяжести труда

- Норма занятости работников в течение смены

- Нормы темпа работы

2. Нормы затрат рабочего времени:

- Норма времени – это величина затрат рабочего времени, установленная для выполнения единицы работы работнику, бригаде, соответствующих квалификаций в определенных организационно – технологических условиях.

- Норма времени обслуживания – это количество времени, необходимое в определенных организационно–технологических условиях для обслуживания в течение смены единицы оборудования или 1 м2 площади.

3. Норма обслуживания – это количество производственных объектов, которые работник или бригада должны обслуживать в течение единицы времени.

4. Норма численности – это установленная численность работников определенного квалификационного состава, необходимая для выполнения производственных функций.

5. Норма управляемости – определяет количество работников, которое должно быть подчинено одному руководителю.

Нормы результатов труда

- Норма выработки – это установленный объем работ, который работник обязан выполнить в единицу рабочего времени (штук);

- Нормированное задание – это установленный состав и объем работ, который должен быть выполнен работником за определенный период времени (список работ и т.д.).

Нормы труда могут быть использованы в следующих целях:

1. Определение трудоемкости отдельных видов продукции и необходимых затрат труда на выполнение производственной программы.

2. Установление количественных пропорций между отдельными видами специализированного труда, обеспечивающих правильную расстановку и более рациональное использование работника по профессии и квалификации.

3. Расчет производственных мощностей предприятий и их подразделений.

4. Определение путей использования внутрипроизводственных резервов повышения производительности труда.

5. Оценка экономической эффективности внедрения новой техники, конструкторских, технологических, организационных решений, вопросов рационализации производства, установления физиологически обоснованных регламентов труда.

6. Соизмерение затрат отдельных работников производств, коллектива, установление степени их участия в совместной работе и право на вознаграждение.

Методы изучения затрат рабочего времени

Методы изучения и разновидности наблюдения затрат рабочего времени могут быть классифицированы по различным признакам.

Таблица 2.2 - Методы изучения затрат рабочего времени

| Признаки классификации методов | Методы изучения затрат рабочего времени |

| 1. По месту наблюдения |

|

| 2. По содержанию изучаемых затрат времени |

|

| 3. По объекту наблюдения |

|

| 4. По форме записи результатов наблюдения |

|

| 5. По способу наблюдения |

|

Хронометраж

Хронометраж - изучение операции путем наблюдения и изучения затрат рабочего времени на выполнение отдельных, многократно повторяющихся элементов операции (элементов оперативного времени, подготовительно-заключительного времени и времени обслуживания рабочего места).

Объект хронометража – производственная операция.

На практике различают 3 способа хронометрирования:

- Сплошной, т.е. по текущему времени.

- Выборочный, т.е. по отдельным отсчетам затрат времени.

- Цикловой, по группам приемов действий и движений, имеющих малую продолжительность.

Проводить хронометраж следует через 50 - 60 минут после начала работы и за 1,5 – 2 часа до окончания работы.

Таблица 2.3 - Этапы проведения хронометража

| Этапы проведения хронометража | Характеристика этапа | |

| 1. Подготовка к хронометражному наблюдению | - определяют цели хронометража - выбирают объект наблюдения. - Изучаемую операцию расчленяют на составляющие элементы, т.е. комплексы приемов, приемы, действия. Степень расчленения зависит от цели наблюдения и типа производства. - Устанавливают точные границы составных элементов, т.е. фиксажные точки – это резко выраженные моменты начала и конца выполнения элемента операции. - Решается вопрос о необходимых количествах замеров и наблюдений. - знакомят рабочего с целью исследования и порядком его проведения. | |

| 2. Проведение наблюдения | - Наблюдатель, заняв заранее выбранное место, определяет показания текущего времени и записывает их в наблюдательный лист хронокарты по всем элементам операции. - Он должен улавливать фиксажные точки, заполнять наблюдательный лист и следить за правильностью выполнения операции. - Все ошибки, неполадки по вине наблюдателя должны быть отражены в хронокарте в разделе «дефектные замеры, их причины и длительность» | |

| 3. Обработка полученных результатов | - расчет продолжительности элемента операции путем вычитания из текущего времени данного элемента текущего времени предыдущего элемента. В результате получают ряд значений продолжительности элементов операции, т.е. хронометражный ряд.

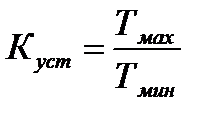

- Качество полученных результатов определяют через величину колебаний значений хроноряда, это коэффициент устойчивости хроноряда, который показывает степень колеблемости максимальной продолжительности элемента операции от минимальной, и определяется:

- Сравнивая фактическое значение коэффициентов устойчивости по каждому хроноряду с его нормативными значениями, определяют качество проведения хронометража.

-Если

- Сравнивая фактическое значение коэффициентов устойчивости по каждому хроноряду с его нормативными значениями, определяют качество проведения хронометража.

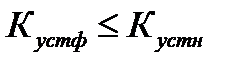

-Если  , то хроноряд считается устойчивым, наблюдение проведено верно, качественно.

- Если , то хроноряд считается устойчивым, наблюдение проведено верно, качественно.

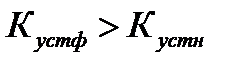

- Если  , то из ряда необходимо исключить одно или оба крайних значения (максимальное или минимальное), при условии, если они не повторялись более одного раза. Затем снова рассчитывается коэффициент устойчивости и сопоставляется с нормативным.

-Если хроноряд вновь окажется неустойчивым, то наблюдение приводят еще раз. , то из ряда необходимо исключить одно или оба крайних значения (максимальное или минимальное), при условии, если они не повторялись более одного раза. Затем снова рассчитывается коэффициент устойчивости и сопоставляется с нормативным.

-Если хроноряд вновь окажется неустойчивым, то наблюдение приводят еще раз.

| |

Нормативы по труду

Нормы труда – величины, регламентирующие затраты или результаты труда работников. Они должны определятся по утвержденным нормативам.

Нормативы по труду – это руководящие справочные материалы, содержащие исходные данные и рассчитанные величины для установления норм труда применительно к определенным организационно–техническим условиям производства. В зависимости от назначения, нормативы могут быть составлены в виде таблиц, графиков, расчетных формул.

Применяемые нормативы могут быть классифицированы:

- По сфере применения (отраслевые, межотраслевые, заводские);

- По содержанию (нормативы режимов работы оборудования, нормативы времени на трудовые действия, нормативы времени на отдельные приемы или комплексы и др.);

- По видам затрат рабочего времени (основного технологического времени, времени обслуживания рабочего места, вспомогательного времени, времени отдыха и личные надобности и подготовительно – заключительного времени);

- По степени укрупнения (нормативы времени на трудовые движения, на трудовые действия, на трудовые комплексы приемов).

| НОРМАТИВЫ ПО ТРУДУ |

| По степени дифференциации |

| По назначению |

| По сфере применения |

| По видам затрат времени |

| Нормативы режимов работы оборудования |

| Нормативы времени |

| Нормативы обслуживания |

| Нормативы численности |

| Микроэле-ментные |

| Элементные |

| Укрупненные |

| Межотрас-левые |

| Отраслевые |

| Местные (заводские) |

| Основного (технологи-ческого) времени |

| Вспомога-тельного времени |

| Времени на обслуживание рабочего места |

| Времени на отдых и личные надобности |

| Подготови-тельно-заклю-чительного времени |

Рисунок 2.3 – Нормативы по труду

Методы нормирования труда

Содержание труда, формы ее организации, тип и характер производственного процесса определяют специфику самой методики расчета норм и методов нормирования.

Метод нормирования – это совокупность приемов по определению необходимых затрат времени, анализу процессов труда, выявлению и учету нормообразующих факторов использования материалов наблюдений, проектированию рационального состава и содержания операций, а также по разработке нормативов и норм труда.

| МЕТОДЫ НОРМИРОВАНИЯ ТРУДА |

| Суммарный |

| Аналитический |

| Расчетный |

| Исследовательский |

| Научно-обоснованные |

| Опытно-статистические |

|

Рисунок 2.4 – Методы нормирования труда

Методы нормирования отличаются друг от друга достоверностью норм труда и подходом к определению их величины.

По достоверности методы нормирования можно разделить на:

- Интуитивные (величина нормы труда представляет собой догадку, основанную на предшествующем опыте);

- Статистические (величина нормы труда имеет своей базой математическую статистику).

По способу определения величины нормы различают следующие методы нормирования:

- Суммарный;

- Аналитический.

Суммарный метод (нельзя отнести к научно-обоснованным):

1. Опытный – базируется на производственном опыте людей, является субъективным и всегда ведет к ошибкам в определении затрат.

2. Статистический – нормы устанавливают на основе статистических данных (по документам, записям и т.д.) о средних фактических затратах труда на эту же работу в прошлые периоды и сведений о выполнении норм выработки рабочих в тот же период. Он не мобилизует рабочих на устранение потерь рабочего времени.

Аналитический метод состоит в том, что норма труда устанавливается на основе:

- всестороннего анализа и фактического осуществления трудового процесса;

- определения наиболее рациональных методов выполнения каждого элемента.

Нормы труда, установленные данным методом, являются научно – обоснованными.

При аналитическом методе изучают и анализируют:

1. Производственные возможности оборудования;

2. Технологические режимы с точки зрения интенсивности процесса и максимального использования производственной мощности оборудования;

3. Ручные приемы работы с точки зрения их рациональности, сокращения продолжительности и возможного перекрытия ручного времени машинным временем (рационально – это значит убрать ненужные, лишние движения);

4. Организацию рабочего места с целью устранения организационно–технических неполадок;

5. Организацию труда для выявления времени, необходимого для подг.–заключительной работы и работы по обслуживанию раб. места;

6. Требования к исполнителю.

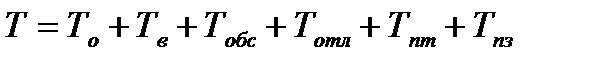

Под структурой нормы времени понимается состав затрат рабочего времени, необходимого для выполнения единицы работы.

Состав нормы времени на ручные, машинно-ручные и машинные операции рассчитываются по формуле:

Тпт – время неустранимых перерывов, предусмотренных технологией и организацией производственного процесса.

| НОРМА ВРЕМЕНИ |

| Подготовительно-заключительное время Тпз |

| Штучное время Тшт |

| Время регламен-тированных перерывов Трег.п |

| Оперативное время Топ |

| Время обслужи-вания рабочего места Тобс |

|

Рисунок 2.5 – Структура нормы времени

КОНЦЕПЦИИ НАУЧНОЙ ОРГАНИЗАЦИИ ТРУДА И БЕРЕЖЛИВОГО ПРОИЗВОДСТВА

Рационализация труда зарождалась как средство улучшения использования рабочего времени.

Фредерик Тейлор (1856-1915 г.г.) – основоположник научной организации труда и менеджмента (США). Сформулировал следующие принципы организации труда и управления:

1. Изучение производственных процессов необходимо проводить на основе расчленения на операции, приемы и движения;

2. Рабочему должно быть установлено конкретное, напряженное задание или урок;

3. Рабочих необходимо обучать рациональным приемам, полученным в результате изучения рабочего времени при помощи хронометража, фотографии рабочего дня, киносъемок;

4. Рабочие должны быть только исполнителями, они обязаны выполнять порученную им работу в точно установленных пределах и в условиях, предусматривающих освобождение их от всех функций, связанных с обдумыванием, расчетом и подготовкой работы (это функции аппарата управления);

5. Должно быть предусмотрено полное использование рабочего дня; создание на рабочем месте условий, обеспечивающих бесперебойную работу, в т. ч. наличие инструкционной карты организации труда по выполнению данной операции;

6. Следует вводить повышенную оплату труда за выполнение установленной высокой нормы выработки.

Ф. и Л. Гилбреты (США) установили, что выполнение трудовых операций состоит из повторяющихся движений. Ими разработана первая система микроэлементного анализа и нормирования трудовых процессов. Предложенная ими система микроэлементных нормативов содержала 18 типовых микроэлементов, названных «терблигами». Ф. и Л. Гилбреты проводили свои исследования в условиях массового поточного производства, при котором темп работы по выполнению каждого приема зависел от установленного ритма всего потока. Главная цель исследований - изучение трудовых движений для создания эффективных методов повышения производительного труда. Для этого требуется:

- проведение анализа последовательности трудовых движений;

- установление наиболее правильной их последовательности;

- рационализация трудовых движений с целью сокращения их продолжительности;

- устранение излишних физических усилий.

Ф. и Л. Гилбреты создали метод исследования трудовых движений с помощью фото- и кино- съемки, предложили метод проектирования и установления нормативной продолжительности выполнения каждого трудового движения, что положило начало созданию систем микроэлементного нормирования.

Последователи Ф. и Л. Гилбретов разработали методы микроэлементного нормирования трудовых процессов и системы микроэлементных нормативов МТМ, БСМ, МТА и др.

Основные принципы Генри Форда:

- узкая специализация программы завода;

- предварительная детальная разработка технологических процессов по всем участкам производства и достижение возможно полной согласованности операций во времени путем синхронизации хода производства;

- механизация, автоматизация процессов производства на основе их расчленения на простейшие операции;

- максимальное разделение труда и вытекающая отсюда возможность использования рабочих низкой квалификации при исключительно высоком темпе работы конвейера.

Гастев Алексей Капитонович – общественный деятель, ученый, один из основателей Центрального института труда (ЦИТ) в 1920 г. в СССР, на который были возложены задачи исследования, разработки и практического внедрения в промышленность наиболее совершенных и прогрессивных методов организации труда и производства, подготовки кадров, совершенствования орудий труда.

Концепция трудовых установок:

- теория трудовых движений в производственных процессах и организация рабочего места;

- методика рационального производственного обучения;

- теория управленческих процессов.

Коллектив ЦИТ, изучая трудовые движения с целью исключения всех лишних движений и обеспечения их наивысшей эффективности, не упускал при этом из поля своего зрения самого человека, все то, что касается его здоровья и условий труда (психофизиологические аспекты). Делался вывод о необходимости постоянной тренировки физических и психических способностей человека. Коллективом ЦИТ была разработана методика производственного обучения, позволявшая активизировать способности человека.

Керженцев Платон Михайлович – отечественный энтузиаст научной организации труда и управления («Организуй себя сам», «Борьба за время», «Памятка организатора»).

Изложил четко и ясно сложное понятие научной организации труда: «НОТ учит тому, как добиваться максимального эффекта при минимальной затрате сил и средств».

Таким образом, в СССР в условиях плановой и переходной экономики вплоть до начала 21 века на предприятиях применялась концепция Научной организации труда.

Организация труда - система рационального взаимодействия работника со средствами производства и друг с другом, основанная на определенном порядке построения и последовательности осуществления трудового процесса.

Научная организация труда (НОТ) – процесс совершенствования организации труда на основе достижений науки и передового производственного опыта, систематически внедряемых в производство, позволяющий наилучшим образом соединить технику и людей в едином производственном процессе, обеспечивающий наиболее эффективное использование средств производства и рабочей силы, систематический рост производительности труда и способствующий сохранению здоровья работника.

Задачи научной организации труда:

1. Технико–технологические задачи предполагают совершенствование организации труда в связи с внедрением нового оборудования, материалов, технологий и оснастки.

2. Экономические предполагают обеспечение максимально возможной экономии труда при производстве продукции требуемого качества.

3. Психофизиологические задачи обеспечивают создание благоприятных условий труда и отдыха, позволяющие достичь высокой и устойчивой работоспособности человека.

4. Социальные предусматривают обеспечение удовлетворенности трудом на основе повышения его содержательности и профессионального роста работников в соответствии с требованием технического прогресса.

Эти задачи решаются в комплексе с целью достичь планомерного и целесообразного использования рабочей силы, роста производительности труда.

С 70-х годов 20-го века отмечалось усиление этического аспекта:

- Рекомендации по установлению в производственных коллективах отношений сотрудничества, терпимости, доброжелательности;

- Теория социального партнерства – идеология, формы и методы согласования партнеров социальных групп для обеспечения их конструктивного взаимодействия.

С начала 21 века, более 10 лет ведется внедрение производственных систем на основе принципа «бережливого производства».

Бережливое производство (от англ. lean production, lean manufacturing — «тощее производство») — концепция управления производственным предприятием, основанная на постоянном стремлении к устранению всех видов потерь. Возникла как интерпретация идей производственной системы компании Toyota американскими исследователями её феномена. Бережливое производство предполагает вовлечение в процесс оптимизации бизнеса каждого сотрудника и максимальную ориентацию на потребителя.

Отправная точка концепции БП— ориентация на создание максимальной ценности продукта для конечного потребителя, на каждом этапе его создания. В качестве основной задачи предполагается создание процесса непрерывного устранения потерь, то есть устранение любых действий, которые потребляют ресурсы, но не создают ценности (не являются важными) для конечного потребителя.

В качестве синонима для понятия потерь иногда используется термин из производственной системы Toyota — муда, означающий всевозможные затраты, потери, отходы, мусор.

Задачей «бережливого производства» является планомерное сокращение процессов и операций, не добавляющих ценности.

Таблица 1.1 5S - Система организации рабочего пространства

| Принцип | Характеристика |

| 1. Сортировка | Держите на рабочем месте только то, что необходимо для работы в течение дня, всё остальное уберите! |

| 2. Соблюдение порядка | Для каждого предмета должно быть своё место! Все предметы д.б. расставлены, разложены по своим местам и обозначены, используя различные способы визуализации: указатели, надписи, бирки. |

| 3. Содержание в чистоте | Рабочее место должно тщательно убираться. Источники загрязнения д.б. моментально устранены |

| 4. Стандартизация | Во избежания возврата к прежнему состоянию необходимо стандартизировать все улучшения, проведенные в процессе, путем разработки стандартной рабочей инструкции. Составьте график уборки с указанием кто, когда и как проводит уборку и кто отвечает за выполнение графика уборки. |

| 5. Самоконтроль | Постоянная работа по совершенствованию рабочего места |

В таблице 1.2 представлены основные виды потерь на производстве, причины и последствия, а также возможности расчёта и устранения потерь. Данная таблица помогает определиться с приоритетами действий менеджмента в борьбе со скрытыми потерями производства. Имея перечень проблем, руководству важно правильно понять направленность и последовательность действий. Только выстроив четкую программу, можно добиться устойчивого результата.

Из анализа таблицы 1.2 можно сделать вывод, что в различных источниках информации представлены лишь сформулированные когда-то Й.Оно основные виды потерь, актуальные для производственных систем 20 века. Современная ситуация требует пересмотра данной системы основных видов потерь и адаптации к конкретным условиям современных производственных систем. Следует учесть, что внедрение концепции БП, эффективно применяемой в условиях «пожизненного найма» на японских предприятиях, имеет определенные трудности при внедрении и адаптации на российских предприятиях.

Всевозможные потери на этапе производства можно не допускать, если их предупредить на этапе планирования производства. Таким образом, основной объем потенциальных потерь должен быть устранен на этапе подготовки производства.

Таблица 1.2 - Причины и последствия видов потерь на производстве

| Потери | Причины | Последствия | Как рассчитать потери | Как Устранить потери |

| Перепро-изводство | - Большие партии; -Небыстрая переналадка; -Упреждающее производство; -Избыточное оборудование, -Нестабильное качество. | - Преждевременный расход сырья; -Закупки материалов; -Избыточные запасы, потеря качества. | -Сумма невостребованной продукции и заготовок на складах и промежуточных операциях (в течении месяца, квартала, года.) | -Вытягивающая система поставок; -Выравнивание загрузки производственных линий. |

| Избыточ- ные запасы | -Длительная переналадка; - Выпуск продукции большими партиями; -Несовершенство системы планирования производства и поставки материалов. | -Увеличение площадей; -Дополнительная рабочая сила; -Необходимость поиска; -Возможность повреждения | - Определить, сколько на складе материалов, в которых нет необходимости в ближайшую неделю (месяц – в зависимости от цикла поставок) | -Вытягивающая система производства; -Выравнивание производства; -Сокращение размера партии; - Улучшение системы планирования. |

| Транспор- тировка | -Нерациональное размещение оборудования; - Большое расстояние между производ. участками и склад. помещениями. -Неэффективно организованный производствен. поток. | -Увеличение издержек на перемещение; - Дополнительные затраты на поиск; -Повреждение продукции при транспортировке. | -Стоимость перемещения заготовок от одной операции к другой, и на складе; -Возможный брак при неправильной транспортировке; -Карта потока создания ценности. | -Оптимизация расположения оборудования; -Оптимизация производственных участков; -Оптимизация расположения складов. |

| Перемеще- ния | -Нерациональная организация рабочего пространства; -Нерациональное расположение оборудования и тары; -Несогласование операций; -Отсутствие стандартизованных процессов. | -Снижение производительности труда; -Утомляемость персонала; -Рост травматизма и профзаболеваний. | -Хронометраж перемещений рабочего, -Определение времени и расстояний; -Диаграмма спагетти. | -Оптимизация производственного процесса; -Повышение квалификации персонала; -Оптимизация распределения оборудования; -Эффективная орг-ция рабочих мест. |

| Ожидание | -Несбалансированность производственных процессов; -Несовершенство планирования; -Производство продукции большими партиями. | -Увеличение времени на изготовление единицы продукции; -Снижение производительности; -Демотивация персонала. | -Хронометраж работы персонала и оборудования; - Общее время простоев за смену, месяц, год. | -Выравнивание производственных процессов; -Оптимизация расположения оборудования; -Сокращение времени на переналадку. |

| Излишняя обработка | -Отсутствие стандарта; -Отсутствие понимания чего хочет потребитель; -Несовершенство технологий. | -Увеличение затрат на изготовление продукции; -Увеличение времени на изготовление продукции. | -Выяснить у заказчика: свойства продукции нужны, не нужны, второстепенные; -Затраты на излишнюю обработку. | -Стандартизация; -Тщательное изучение требований потребителя. |

| Дефекты переделка | -Нарушение технологии; -Низкая квалификация работника; -Несоответствующие инструмент, оборудование, материалы. | -Возникают доп. затраты: на доработку, контроль; организацию места для устранения дефектов. | - Количество брака (его стоимость, либо затраты на переделку) | -Организация процесса обеспечения выпуска качественной продукции; -Внедрение системы эффективной эксплуатации оборудования. |

Основные элементы стоимости процесса:

- персонал;

- оборудование и энергия;

- материалы;

- окружающая среда.

Необходимые затраты — затраты на выполнение процесса с эффективностью 100 %. Это не означает, что процесс может быть эффективным или даже необходимым, но имеется в виду, что при осуществлении процесса установленным путем он не может быть выполнен с меньшими затратами. Таким образом, необходимые затраты — это минимальные затраты при выполнении процесса в соответствии с имеющимися техническими условиями.

Дополнительные, лишние затраты — затраты, обусловленные неэффективным выполнением процесса, например из-за перерасхода ресурсов или излишних расходов на рабочую силу, материалы, оборудование, энергию ит. п., что обусловлено неправильными входами, допущенными ошибками, отвергнутыми выходами и другими потерями. Т. е. это дополнительные, лишние расходы, связанные с возрастанием стоимости процесса при его неудачном осуществлении.

Как известно, цель бережливого производства – это предотвращение потерь. Приоритетная задача любого современного предприятия - выявление и снижение потерь, так как это является основой успешной деятельности. В литературе рассматривается оценка потери как факта уже случившегося и как метод устранения. Потери необходимо предотвратить ещё на этапе планирования производства. Необходимо не только устранить, но и впредь не допускать дальнейшего появления и развития потерь.

Один из основных путей - анализ структуры производственных расходов. Прежде всего, расходы следует классифицировать на те, которые действительно необходимы и те, от которых можно избавиться.

В любой организации потенциально может быть большое количество потерь, приводящих к снижению эффективности работы. Эти потери представляют собой действия, не приносящие ценности конечному потребителю. Если организация выявит и устранит такие потери, то это позволит ей снизить стоимость продукции для конечного потребителя и тем самым повысить эффективность. Задача организации, внедряющей систему бережливого производства, заключается в предупреждении действий, не приносящих ценности. Это позволит значительно уменьшить производственный цикл и снизить конечную стоимость продукции.

Поэтому ещё на этапе подготовки производства необходимо применять методику анализа затрат потерь. В результате нужно получить информацию, необходимую для управления на ранних этапах.

Как известно, основные процессы предприятия – это жизненный цикл продукции и выполнение требований заказчика.

Описание технологической документации – это комплекс информации, включающий содержание технологии, характеристики времени и расхода ресурсов, специализацию предприятия и попутные продукты.

Трудоёмкость процесса – сумма трудоёмкостей производственных операций процесса, трудоёмкости наладки, контрольных и складских операций, трудоёмкости измерения, сбора статистических данных по измерениям, трудоёмкости анализа и планирования корректирующих действий, а также трудоёмкости отходов и поддержания чистоты.

В каждом процессе появляются ключевые показатели качества, план управления. При разработке процесса технолог должен его разрабатывать с точки зрения технологии и трудоёмкости. При планировании трудоёмкости процесса необходимо исключить чисто экономический подход, но должна быть привязка ко времени. В разрабатываемой технологом рабочей инструкции должно быть дано описание действий рабочего.

Таким образом, трудоёмкость – это обязательная составляющая тотального управления процессом.

Для повышения эффективности деятельности предприятия необходимо повышение результативности управления и минимизации стоимости процесса. Для обеспечения минимальной стоимости процесса необходимы минимизация затрат труда и упорядочение норм трудоёмкости, планирование расхода ресурсов, применение нормативного метода учёта затрат и калькулирования себестоимости продукции.

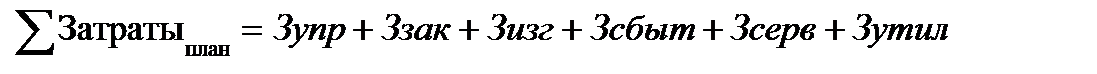

Таким образом, стоимость процесса и плановые затраты можно выразить следующими формулами:

, (1.1)

, (1.1)

где  Затраты план – суммарные затраты на процесс, руб.;

Затраты план – суммарные затраты на процесс, руб.;

Потери – суммарные потери на процесс, руб.

Потери – суммарные потери на процесс, руб.

, (1.2)

, (1.2)

где Зупр – затраты управления, руб.;

Ззак – затраты на получение и оформление заказа, руб.;

Зизг - затраты на изготовление заказа, руб.;

Зсбыт – сбытовые затраты, руб.;

Зсерв - затраты на сервисное обслуживание, руб.;

Зутил - затраты на утилизацию, руб.

Для повышения результативности управления предприятием необходимо применение эффективной системы мотивации и стимулирования персонала на предприятии, взаимоувязывающей в себе нормы времени, производительность труда и качество работы персонала, а также применение совершенной системы информационного обеспечения предприятия.

Таким образом, для действительно результативного управления, обеспечивающего постоянное улучшение качества продукции, нужна максимально полная информация как о требованиях к процессу, так и о фактическом его состоянии. В результате должен разрабатываться комплекс требований по взаимодействию с потребителями, качеству самого автокомпонента и каждой его составляющей, характеристикам всех процессов его жизненного цикла. Каждый отдельно взятый процесс должен получить количественные показатели результативности и эффективности.

В соответствии с концепцией бережливого производства, вся деятельность предприятия делится на операции и процессы, которые добавляют ценность для потребителя, и не добавляют ценности для потребителя.

Основной задачей «бережливого производства» является целенаправленное сокращение процессов и операций, не добавляющих ценности.

Ценность – это способность товара удовлетворять ожиданиям потребителя. Потребитель готов платить лишь за соответствие характеристик товара своим ожиданиям (за функциональность, качество, срок выполнения заказа, цену и т.п.). Если в процессе производства осуществляется какая-либо деятельность, за которую потребитель платить не намерен, т.е. деятельность, не добавляющая ценности, такая деятельность называется потерей.

Исходными данными для подготовки производства, содержащими необходимые плановые характеристики проекта, является технико-экономическое обоснование (ТЭО) проекта. ТЭО проекта является основным документом, обосновывающим целесообразность и эффективность инвестиций в рассматриваемый проект. В ТЭО детализируются и уточняются решения, принятые на нулевом шаге, то есть технологические, объемно-планировочные, конструктивные, природоохранные; достоверно оценивается экологическая, санитарно-эпидемиологическая и эксплуатационная безопасность проекта, а также его эффективность и социальные последствия.

Бизнес-план дает возможность понять общее состояние дел на данный момент; ясно представить тот уровень, которого может достичь проект (предприятие); планировать процесс перехода от одного состояния в другое. В настоящее время бизнес-планирование – общепринятая форма ознакомления потенциальных инвесторов, кредиторов и прочих партнеров с проектом, в котором им предлагается принять участие.

В состав бизнес-плана входят:

¾ Производственный план (производственный процесс, производственные помещения, оборудование, источники поставки сырья, материалов, оборудования и рабочих кадров, субподрядчики).

¾ Организационный план и управление персоналом (форма собственности, сведения о партнерах, владельцах предприятия, сведения о руководящем составе, организационная структура).

¾ Оценка эффективности проекта:

- эффективность проекта в целом (социально-экономическая и коммерческая эффективность проекта);

- эффективность участия в проекте (эффективность участия предприятий и организаций в проекте, эффективность инвестирования в проект, эффективность участия в проекте структур более высокого уровня, бюджетная эффективность).

Эффективность проекта оценивается при помощи группы показателей, основанных на использовании дисконтированных оценок (чистая текущая стоимость проекта, индекс рентабельности, внутренний коэффициент окупаемости, срок окупаемости).

В финансовом плане желательно построить финансовый профиль проекта и плановый график. При этом необходимы детальная оценка стоимости проекта, стоимостное планирование или бюджетирование.

Бюджетирование – определение стоимостных значений выполняемых в рамках проекта работ и проекта в целом, процесс формирования бюджета проекта, содержащего установленное (утвержденное) распределение затрат по видам работ, статьям затрат, по времени выполнения работ, по центрам затрат или по иной структуре.

Таким образом, можно сделать вывод о несогласованности требований стандартов в плане оптимизации стоимости процессов при подготовке и планировании производства, о сложности определения плановых потерь, а также необходимости систематизации и упорядочении причин потенциальных потерь на каждом этапе планирования производства.

В современных условиях с целью достижения долгосрочной конкурентоспособности предприятия необходимо соответствующее информационное обеспечение производственных процессов для достижения максимальной прибыльности предприятия.

Дата: 2019-12-22, просмотров: 729.