Режим работы оборудования и баланс рабочего времени оборудования необходимы для расчёта эффективного фонда времени работы оборудования

Таблица 8.6 – Баланс рабочего времени оборудования на 2008 год

| Наименование показателей | Базовое оборудование | Проектируемое оборудование | ||

| дни | часы | дни | часы | |

| Календарный фонд времени | 365 | 8760 | 365 | 8760 |

| - выходные | - | - | - | - |

| - праздничные | - | - | - | - |

| - общие остановы | 5 | 120 | 5 | 120 |

| Номинальный фонд времени | 360 | 8640 | 360 | 8640 |

| Остановы на ремонт |

|

|

|

|

| - Капитальный | 10 | 240 | - | - |

| - Капитальный малый | - | - | 5 | 120 |

| - Текущий | 11,5 | 276 | 7,67 | 184 |

| Эффективный фонд времени | 338,5 | 8124 | 347,3 | 8336 |

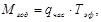

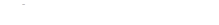

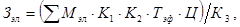

Определяем годовую производительность оборудования

(8.11)

(8.11)

где qчас – часовая производительность оборудования;

Тэф – эффективный фонд рабочего времени оборудования, ч. (принимается по балансу рабочего времени оборудования – таблица 8.6).

Баланс рабочего времени одного рабочего в год составляется для определения эффективного фонда рабочего времени

Этот фонд необходим для расчёта численности основных производственных рабочих, обслуживающих оборудование и их фонд заработной платы. Баланс составляется для двух- и трёхсменной, а также односменной работы, т. к. ремонтный персонал, как правило, работает в одну смену (таблица 8.7).

Таблица 8.7 – Баланс рабочего времени одного рабочего в 2008 году

| Наименование показателей | Баланс времени |

| |

| При односменной работе | При трехсменной работе | ||

| 1 | 2 | 3 | |

| 1 Календарный фонд времени | 365 | 365 | |

| 2 Нерабочие дни: |

|

| |

| - выходные | 104 | 91 | |

| - праздничные | 12 | - | |

| 3 Номинальный фонд времени, дни | 249 | 274 | |

| 4 Планирование целодневных невыходов |

|

| |

| - очередные и доп.отпуска | 36 | 36 | |

| - по болезни | 1 | 2 | |

| - выполнение Гос. обязанностей | 0,5 | 0,5 | |

| - по учебе | 1 | 1 | |

| с разрешения администрации | 0,5 | 0,5 | |

| 5 Эффективный фонд времени, дни | 210 | 234 | |

| 6 Средняя продолжительность смены | 8 | 8 | |

| Внутрисменные потери, ч | - | - | |

| Эффективное время, ч | 1680 | 1872 | |

Численность рабочих определяется по профессии как явочная и списочная (таблица 8.8).

(8.12)

(8.12)

где Чя – явочная численность рабочих;

n – число рабочих мест;

S – сменность работы.

(8.13)

(8.13)

где Чс – списочная численность рабочих;

К – коэффициент резерва;

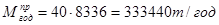

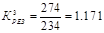

(8.14)

(8.14)

где Тном, Тэф – номинальный и эффективный фонд рабочего времени (по балансу рабочего времени – таблица 8.7).

Коэффициент резерва для 1ой и 3ей смены:

Таблица 8.8 – Численность рабочих по профессиям, чел.

| Профессия | Численность явочная | Коэффициент резерва | Численность списочная |

| 1 Основные рабочие: |

|

|

|

| Машинист | 3 | 1,171 | 4 |

| 2 Вспомогательные рабочие: |

|

|

|

| 2.1 Дежурный персонал: |

|

|

|

| Слесарь-ремонтник | 3 | 1,171 | 4 |

| 2.2 Ремонтный персонал: |

|

|

|

| Слесарь-наладчик | 1 | 1,186 | 2 |

| Смазчик | 1 | 1,186 | 2 |

| Всего рабочих | 8 |

| 12 |

Расчёт фонда заработной платы рабочих проводится на основе фондов основной и дополнительной заработной платы.

Расчёт тарифного фонда зарплаты проводится по форме, представленной в таблице 8.9.

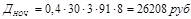

Рассчитываем доплату за работу в ночное и вечернее время

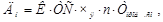

(8.15)

(8.15)

где К – за работу в ночное время (с 2200 до 600) принимается равным 0,4, а за работу в вечернее время (с 2000 до 2200) К = 0,2.

ТС – часовая тарифная ставка рабочего, руб.;

Чя – явочное число рабочих;

n – годовое количество ночных и вечерних смен;

Тпрод.см – продолжительность смены, ч.

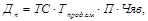

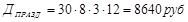

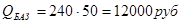

Рассчитываем доплату за работу в праздничные дни

(8.16)

(8.16)

где Чяв – явочное число рабочих одной смены;

П – число праздничных дней в году.

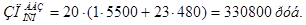

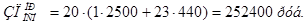

Доплаты для машиниста и слесаря-ремонтника:

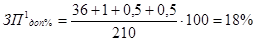

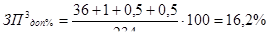

Рассчитываем дополнительную заработную плату в процентном отношении

(8.17)

(8.17)

где То – время на очередной и дополнительный отпуск, дн;

Тг – время на выполнение государственных обязанностей, дн;

Та – с разрешения администрации, дн;

Ту – в связи с учебой, дн;

Тэф – эффективный фонд рабочего времени, дн.

Дополнительная заработная плата для односменной работы:

Дополнительная заработная плата для трехсменной работы:

В зависимости от местонахождения предприятия для ряда районов страны установлены районные коэффициенты, применяемые к заработку. В Красноярске районный коэффициент равен 1,3.

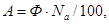

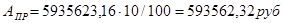

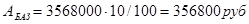

Расчёт амортизационных отчислений проводится по проектируемому (новому) и базовому вариантам с учётом утверждённых нормативов по формуле

(8.19)

(8.19)

где Ф – стоимость оборудования, руб.; Na – норма амортизации, %.

Стоимость нового оборудования равна величине капитальных затрат на их создание (8.1). Значения Na = 10% принимаются по данным предприятия.

Стоимость базового оборудования принимается с учётом коэффициента повышения стоимости на данный год (по данным предприятия).

Рассчитываем затраты на электроэнергию для нового и базового оборудования

(8.20)

(8.20)

где  - суммарная мощность электродвигателей, кВт;

- суммарная мощность электродвигателей, кВт;

К1 – коэффициент, учитывающий использование внутрисменного рабочего времени (0,85 – 0,9);

К2 – коэффициент, учитывающий использование двигателя по мощности, К2 = 0,9;

K3 – КПД двигателя и сети, K3 = 0,95;

Тэф – эффективный фонд рабочего времени оборудования (таблица 8.6);

Ц – стоимость 1 кВт · ч электроэнергии (принимается по данным предприятия), руб. Ц = 1.4 руб.

Затраты на смазочные и обтирочные материалы, необходимые для содержания работающего оборудования принимаем по данным предприятия.

(8.21)

(8.21)

Расчёт стоимости материалов, запчастей на проведение ремонтных работ и технического обслуживания оборудования проводится по форме, представленной в таблице 8.11

Таблица 8.11 – Расчет затрат материалов и запчастей на проведение ремонтных работ

| Наименование материала | Количество | Цена за единицу, руб. | Сумма, руб. |

| 1 | 2 | 3 | 4 |

| Базовое оборудование | |||

| Сталь 40Х13 | 2500 кг. | 40 | 100 000 |

| Литол 24 | 240 лит. | 50 | 12 000 |

| Подшипники № 13520 | 24 шт. | 1 500 | 36 000 |

| Итого | 148 000 | ||

| Проектируемое оборудование | |||

| Полиэтилен высокомолекулярный | 50 кг. | 70 | 3 500 |

| Сталь 12Х18Н10Т | 320 кг. | 140 | 44 800 |

| Подшипник №13520 | 4 шт. | 1 500 | 6 000 |

| Литол 24 | 40 лит. | 50 | 2 000 |

| Итого | 56 300 | ||

Таблица 8.12 – Смета затрат на ремонт оборудования

| Статьи расходов | Сумма | |

| Базовый вариант | Проектируемый вариант | |

| 1 Материалы и запчасти | 148 000 | 56 300 |

| 2 Основная и дополнительная заработная плата рабочих | 595 440 | 454 320 |

| 3 Отчисление на социальное страхование 27.1% | 161 364,24 | 123 120,72 |

| Цеховые расходы (50% от зарплаты рабочих, производящих ремонт) | 297 720 | 227 160 |

| Итого | 1 202 524,24 | 860 900,72 |

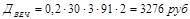

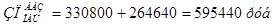

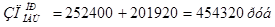

Рассчитываем основную зарплату рабочих, занятых на ремонте оборудования

(8.22)

(8.22)

где ТС – тарифная ставка ремонтного рабочего, руб.;

Т – годовая трудоёмкость всех видов ремонтных работ, чел.-ч.

Дополнительная зарплата рабочих, занятых на ремонте оборудования принимается в размере 80% основной зарплаты:

(8.23)

(8.23)

Общая заработная плата определяется по формуле:

(8.24)

(8.24)

Таблица 8.13 – Смета затрат на содержание и эксплуатацию оборудования

| Название затрат | Сумма, руб. | Примечание | |

| Базовый вариант | Проект. вариант | ||

| 1 Содержание оборудования | |||

| - зарплата дежурного персонала | 511 555,82 | 511 555,82 | Таблица 8.10 |

| - отчисления на соц. страхование | 138 631,63 | 138 631,63 | 27,1% |

| - затраты на смазку | 12000 | 2000 | Формула 8.16 |

| - услуги других цехов | 35 680 | 59 356,23 | 1% от стоимости оборудования |

| 2 Текущий ремонт оборудования | |||

| - зарплата ремонтного персонала | 349 440 | 349 440 | Таблица 8.10 |

| - отчисления на соц. страхование | 94 698,24 | 94 698,24 | 27,1% |

| - затраты на ремонт | 1 202 524,24 | 860 900,72 | Таблица 8.12 |

| - прочие расходы | 246 999,37 | 195 755,84 | 15% от п. 2.1, 2.2, 2.3 табл. 8.13 |

| 3 Амортизационные отчисления | 356 800 | 593 562,32 | Формула 8.14 |

| 4 Расход энергии | 4 848 745, 26 | 6 268 847,49 | Формула 8.15 |

| 5 Зарплата основных рабочих | 569 962,22 | 569 962,22 | Таблица 8.10 |

| 6 Отчисления на социальное страхование | 154 459,76 | 154 459,76 | 27.1% |

| 7 Итого затрат | 8 521 496,54 | 9 799 170,27 | |

| 8 Производительность оборудования, т/год | 194 976 | 333 440 | Формула 8.7 |

| 9 Себестоимость обработки единицы продукции (1 т. целлюлозы) | 43,7 | 29,39 |  табл. 8.13 табл. 8.13

|

Дата: 2019-12-22, просмотров: 378.