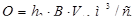

Определяем количество воды, отводимой из полотна бумаги одним отсасывающим ящиком

(3.26)

(3.26)

где B – ширина бумажного полотна, В = 4,2м;

Vс – скорость сетки, Vс = 9,16 м/с;

h2 – высота слоя воды, удаляемой из полотна одним отсасывающим ящиком, м.

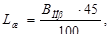

(3.27)

(3.27)

где Vср.ф – предельно допустимая средняя скорость фильтрации, м/с;

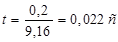

t – время, в течении которого происходит процесс обезвоживания и формования на МОЯ, с.

(3.28)

(3.28)

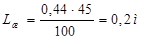

где Lж – живое сечение МОЯ, м.

(3.29)

(3.29)

где BМОЯ – ширина МОЯ, м.

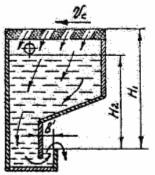

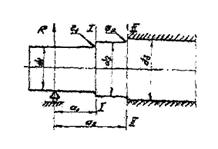

Рисунок 3.7 – Схема движения воды в мокром отсасывающем ящике

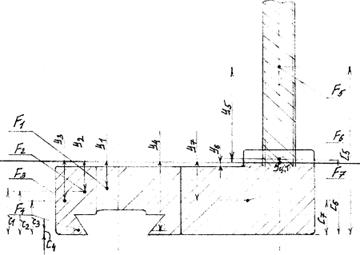

Рисунок 3.8 – Поперечное сечение МОЯ

Для МОЯ со встроенным гидрозатвором определяем площадь сечения, необходимого для удаления воды из ящика

(3.30)

(3.30)

где B – ширина щели гидрозатвора, м;

l – длина щели, м.

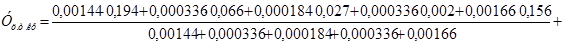

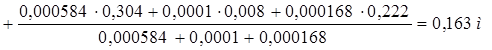

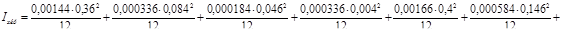

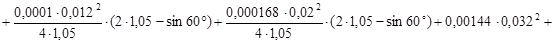

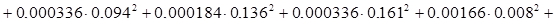

Определяем площади соответствующих фигур сечения ящика согласно рисунку 3.8

F1 = 0,004×0,36 = 0,00144 м2

F2 = 0,004×0,084 = 0,000336 м2

F3 = 0,004×0,046 = 0,000184 м2

F4 = 0,004×0,084 = 0,000336 м2

F5 = 0,004×0,415 = 0,00166 м2

F6 = 0,004×0,146 = 0,000584 м2

F7 = 0,004×2×1,05×0,012 = 0,0001 м2

F8 = 0,004×2×1,05×0,02 = 0,000168 м2

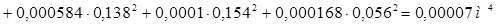

Определяем координату центра тяжести сечения ящика

Определяем момент инерции сечения ящика

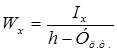

Определяем момент сопротивления сечения ящика:

(3.31)

(3.31)

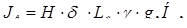

Определяем усилие от массы воды в ящике

(3.32)

(3.32)

где H – высота слоя воды в ящике, м;

δ – ширина ящика, м;

Lя – длина ящика, м;

γ – плотность воды, γ = 1000 кг/м3;

g – ускорение свободного падения, м/с2.

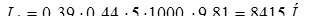

Определяем нагрузку на ящик от вакуума в нём

(3.33)

(3.33)

где Fжив – живое сечение ящика, м2;

Pвак – величина вакуума в ящике, Па.

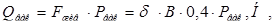

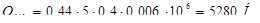

Определяем суммарную вертикальную нагрузку, действующую на ящик

P = Jя + Jв + Qвак, (3.34)

где Jя – усилие от массы мокрого отсасывающего ящика, Н.

P = 8600 + 8415 + 5280 = 22295Н

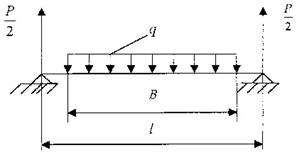

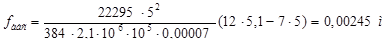

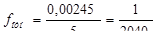

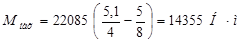

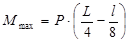

Рисунок 3.9 – Схема нагружения корпуса МОЯ

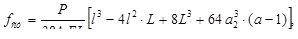

Определяем абсолютный прогиб рабочей части ящика посередине пролёта в соответствии с рисунком 3.9

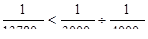

Для МОЯ относительный прогиб рабочей части ящика должен находиться в пределах:

Определяем изгибающий момент в середине пролёта ящика

Определяем напряжение от изгибающего момента

Определяем коэффициент запаса прочности по пределу текучести:

Поперечное сечение корпуса мокрого отсасывающего ящика удовлетворяет требованиям прочности и жёсткости.

Ящик крепится к продольным балкам сеточного стола посредством кронштейнов.

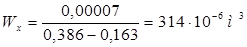

Рисунок 3.10 – Схема сечения кронштейна ящика

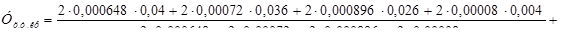

Определяем площади соответствующих фигур сечения кронштейна согласно рисунку 3.10

F1 = 0,018×0,036 = 0,000648 м2

F2 = 0,018×0,04 = 0,00072 м2

F3 = 0,016×0,056 = 0,000896 м2

F4 = 0,005×0,016 = 0,00008 м2

F5 = 0,14×0,028 = 0,00392 м2

F6 = 0,014×0,06 = 0,00084 м2

F7 = 0,056×0,114 = 0,006384 м2

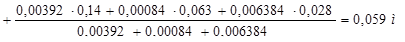

Определяем координату центра тяжести сечения кронштейна

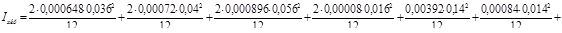

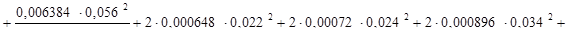

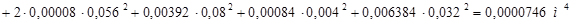

Определяем момент инерции кронштейна

Определяем момент сопротивления сечению кронштейна

Определяем изгибающий момент, действующий на кронштейн

Определяем напряжение возникающее в сечении кронштейна

Определяем коэффициент запаса прочности:

Сечение кронштейна удовлетворяет условию прочности.

Расчет сетконатяжки

Расчёт сетконатяжного вала

Все валы должны обладать высокой динамической уравновешенностью и минимальным прогибом. Валы, относящиеся к группе поддерживающих или направляющих (сетковедущие и др.), кроме того, должны иметь минимальный вес, так как в большинстве своём приводятся во вращение сеткой.

Валы бумагоделательных машин рассчитывают на прочность, жёсткость и критическую скорость.

При расчёте валов на прочность учитываются следующие силовые факторы: собственный вес вала, равнодействующая сил натяжения сетки. Собственный вес вала, пренебрегая наличием патронов и цапф, можно считать нагрузкой равномерно распределённой по длине вала (ошибка при этом не превышает 2-5 %) [13].

Натяжение сетки по мере её удлинения должно поддерживаться примерно постоянным. Для этого устанавливают механизм натяжения, расположенный на нижней, нерабочей ветви. Механизм состоит из сетковедущего валика, охватываемого сеткой на 10-30°, который может перемещаться в вертикальной плоскости.

Разность натяжения обеих ветвей сетки, равная усилию, необходимому для преодоления трения в опорах вала, незначительна и ею также можно пренебречь [6].

По конструкции сетконатяжной вал представляет собой стальную трубу, по концам которой запрессованы стальные патроны, в которые запрессованы стальные цапфы.

Наружная поверхность вала облицована твёрдой резиной с целью предохранения от коррозии. Сетконатяжной вал установлен на рычагах, которые с одной стороны закреплены с помощью шарнира к продольным балкам сеточного стола, а с другой – к устройству для их перемещения.

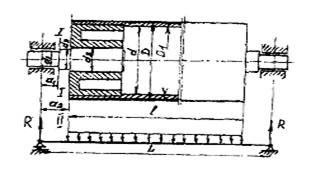

Исходные данные для расчёта (рисунок 3.11)

Наружный диаметр вала (по резине): D = 0,38 м

Наружный диаметр трубы вала: D1 = 0,362 м

Внутренний диаметр трубы вала: d = 0,335 м

Диаметр цапфы (сечение I-I): d1 = 0,07 м

Диаметр цапфы (сечение II-II): d2 = 0,08 м

Расстояния: а1 = 0,1 м; а2 = 0,215 м

Вес вала с рычагами: P = 8,6 кН

Материал трубы и цапф вала: сталь 35

Модуль упругости стали: Е = 2×108 кН/м2.

Рисунок 3.11 – Расчётная схема сетконатяжного вала

Определение расстояния между опорами вала (рычагами)

Расстояние между опорами вала определяется в зависимости от ширины сетки

L = bс + 0,58 (3.35)

L = 4,7 + 0,58 = 5,28 м

Расчёт на прочность рубашки вала

Расчет на прочность цилиндра вала заключается в определении максимального напряжения от изгибающего момента, действующего в опасном сечении, и его сравнения с допустимым напряжением для материала, из которого изготавливается корпус вала.

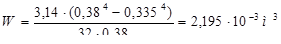

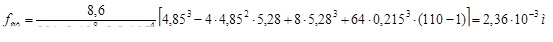

Определяем максимальный изгибающий момент посередине длины вала

(3.36)

(3.36)

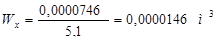

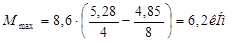

Определяем момент сопротивления поперечного сечения вала

(3.37)

(3.37)

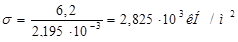

Определяем наибольшие напряжения в этом сечении

(3.38)

(3.38)

Учитывая важное значение сетконатяжного вала сеточной части и необходимость обеспечения его надёжной работы в условиях знакопеременных нагрузок, допускаемое напряжение для стальных валов принимают от 2×105 до 6×105 кН/м2, что больше расчётного.

Расчёт на жёсткость рабочей части вала

Расчет валов на жесткость заключается в определении величины абсолютного или относительного прогиба от действующих нагрузок и его сравнение с допустимым значением, пределы которого для различных валов приведены в таблице 13 [13] приложения.

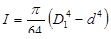

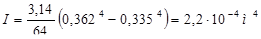

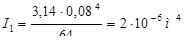

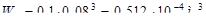

Определяем момент инерции сечения трубы вала

(3.39)

(3.39)

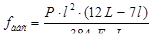

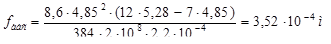

Определяем прогиб рабочей части вала в середине пролёта

(3.40)

(3.40)

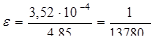

Определяем относительный прогиб

(3.41)

(3.41)

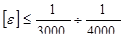

Допускаемый относительный прогиб рабочей части вала

(3.42)

(3.42)

Расчётное значение прогиба рабочей части вала удовлетворяет требованиям жёсткости.

Проверка вала на критическое число оборотов

Расчет валов на критическую скорость заключается в определении критической угловой скорости продольных колебаний и ее сравнении с рабочей угловой скоростью.

Во избежание явления резонанса рабочая угловая скорость не должна превышать (0,6 - 0,8) от величины критической угловой скорости.

Общий прогиб вала, включая и прогиб цапф, под влиянием собственного веса определяется по выражению:

(3.43)

(3.43)

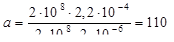

где a – коэффициент приведения жёсткости, равный отношению жесткости сечений рабочей части вала Е×I и жёсткости сечений цапф Е1×I1; в данном случае Е1 = Е.

(3.44)

(3.44)

(3.45)

(3.45)

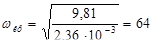

Определяем критическую угловую скорость продольных колебаний

(3.46)

(3.46)

1/с

1/с

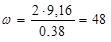

Определяем рабочую угловую скорость:

(3.47)

(3.47)

1/с

1/с

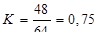

Отношение фактической скорости к критической

(3.48)

(3.48)

Рабочая угловая скорость находится в допускаемых приделах.

Расчёт цапф вала на выносливость

Расчет на прочность цапф вала заключается в расчете их на выносливость по длительно действующим нагрузкам с учетом режима нагружения. Опасные сечения в данном случае выбирают с учетом напряженности сечения цапфы и величины концентрации напряжений в этом сечении. В качестве возможных опасных сечений выбирают сечения, проходящие по галтелям, отверстиям, местам выхода шпоночных канавок и шлицев, по краю посаженной детали и т. д.

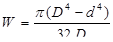

Рисунок 3.12 – Расчётная схема цапфы сетконатяжного вала

Ввиду симметричности нагружения вала (рисунок 3.11) реакции опор равны между собой.

Определяем реакцию одной опоры вала

(3.49)

(3.49)

Определяем изгибающий момент цапфы в сечении I-I от нагрузки R

(3.50)

(3.50)

Определяем момент сопротивления сечения I-I цапфы

(3.51)

(3.51)

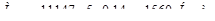

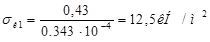

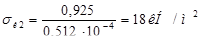

Определяем номинальное напряжение изгиба цапфы в сечении I-I

(3.52)

(3.52)

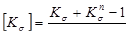

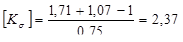

Допустимый коэффициент концентрации для сечения I-I цапфы без технологического упрочения определяется по выражению

(3.53)

(3.53)

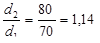

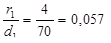

Для определения Ks найдём отношения d2/d1 и r1/d1,

где r1 – радиус галтели, принимаем равным 0,004 м.

sв = 530 мН/м2 - для цапфы сталь 35;

Ks = 1,71 – определяется по таблице 2 [13] приложения;

K = 1,07 – определяется по таблице 8 [13] приложения для вида обработки – обточка;

e0 = 0,75 – определяется по таблице 10 [13] приложения.

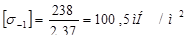

Определяем предел выносливости стали при изгибе с симметричным циклом

s-1 = 0,43×s, (3.54)

s-1 = 0,43×530 = 238 мН/м2

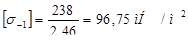

Определяем предел усталости цапфы в сечении I-I

(3.55)

(3.55)

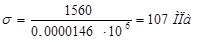

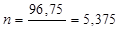

Определяем запас прочности от предела усталости

(3.56)

(3.56)

[n] ³ 1,3 ¸ 1,5 (3.57)

В данном случае n > [n] следовательно, запас прочности цапфы вала в сечении I-I обеспечивается.

Расчёт сечения II-II производим аналогично приведённому выше.

Определяем изгибающий момент цапфы в сечении II-II от нагрузки R

(3.58)

(3.58)

Определяем момент сопротивления сечения II-II цапфы

(3.59)

(3.59)

Определяем номинальное напряжение изгиба цапфы в сечении II-II:

(3.60)

(3.60)

Определяем предел усталости цапфы в сечении II-II

[Ks] = 2,46 – допустимый коэффициент концентрации напряжений для валов с посаженными деталями (таблица 7) [13].

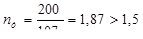

Определяем запас прочности от предела усталости

(3.61)

(3.61)

В данном случае n > [n] следовательно, запас прочности цапфы вала в сечении II-II обеспечивается.

После проведения расчетов на прочность, жесткость и критическую скорость вала производим подбор подшипников, исходя из характера нагружения с учетом долговечности по коэффициенту работоспособности.

Подбор подшипников

Габариты подшипника выбираем по диаметру вала в месте посадки подшипника: dП = 80 мм. Принимаем радиальные роликоподшипники с короткими цилиндрическими роликами [14]. Выбранные подшипники с их параметрами занесём в таблицу 3.1.

Таблица 3.1 – Параметры радиальных роликоподшипников с короткими цилиндрическими роликами

| Обозначение №подшипника | dП, мм | D, мм | B, мм ширина | Динамическая грузоподъёмность: С, кН | Предельная частота вращения подшипников nпред, мин-1 |

| 2316 | 80 | 170 | 39 | 79,5 | 3150 |

Проверка подшипников на долговечность

Проверим подшипник №2316

Cтр < Cтабл, (3.62)

где C тр – динамическая грузоподъёмность, кН

Cтр = Rэ · L101/a, (3.63)

где Rэ – радиальная нагрузка на подшипник (суммарная опорная реакция), Н;

a – показатель степени, для роликовых подшипников, a = 10/3;

L10 – долговечность в млн. об.

L10 =(С/Rэ)a, (3.64)

Rэ = V · RS · Кs · Кт , (3.65)

где V – кинематический коэффициент, при вращении внутреннего кольца подшипника, V = 1.

Кs – коэффициент, учитывающий характер нагрузки, Кs = 1.8.

Кт – коэффициент, учитывающий влияние температуры на долговечность подшипника, при t < 100°C, Кт = 1.

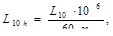

Определим долговечность подшипника в часах

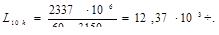

(3.66)

(3.66)

где L 10 h – долговечность подшипника в часах;

n – частота вращения подшипника, мин-1.

36 · 103 ³ L10h ³ 10 · 103 часов. (3.67)

Rэ = 1 · RS · 1,8 · 1 = 4300 · 1,8 = 7740 Н

L10 =(79500/7740)10/3 = 2337 млн. об.

Cтр = 7740 · 23370,3 = 79315 Н

79315 < 79500

Условие (3.67) выполняется, следовательно, подшипники на вал можно установить.

Дата: 2019-12-22, просмотров: 361.