На БДМ приходится постоянно следить за натяжением сетки и производить её натяжение вручную или с пульта управления. После автоматической сетконатяжки такая необходимость отпадает, так как постоянное натяжение контролирует магнитоупругий датчик, установленный на устройстве для измерения натяжения сетки и приводящий в действие исполнительный механизм, состоящий из пневмодвигателя, двух червячных редукторов соединенных между собой промежуточным валом и пневмопровода.

Магнитоупругий датчик (МД) – это измерительный преобразователь механических усилий или давления в электрический сигнал. Выполнен в виде катушки индуктивности с ферромагнитным сердечником, у которого намагниченность (следовательно, и индуктивность катушки) меняется при деформации сердечника под действием измеряемой величины.

Магнитоупругие датчики могут иметь различные конструктивные исполнения, но в любом случае датчик состоит из магнитопровода или системы магнитопроводов, а также намагничивающей и измерительной обмоток. Магнитопроводы изготавливаются шихтованными. В сплошных магнитопроводах чувствительность снижается тем больше, чем выше частота тока, проходящего в обмотках датчика [1].

В основе магнитоупругих датчиков лежит эффект магнитной упругости ферромагнитных материалов. Магнитоупругим эффектом называют эффект изменения магнитом свойств под действием механических напряжений.

Принцип действия магнитоупругого датчика: под воздействием приложенного усилия к магнитопроводу в нем изменятся магнитная проницаемость m, а также величина магнитного потока, созданного намагничивающей обмоткой. В результате изменяется ЭДС взаимной индукции и напряжения измерительной обмотки.

Преобразование механического усилия в электрическое напряжение условно можно разделить на три этапа. На первом этапе происходит преобразование измеряемого усилия в механическое напряжение в материале магнитопровода. На втором этапе происходит преобразование механических напряжений в магнитопроводе в изменение его магнитных характеристик. На третьем этапе изменения магнитных характеристик магнитопровода преобразуются в изменения выходного электрического напряжения.

Магнитоупругий датчик (иногда его называют прессдукторным) состоит из шихтованного магнитопровода и двух перпендикулярных обмоток, расположенных под углом 90° друг к другу. При прохождении тока в намагничивающей обмотке и отсутствии напряжений в магнитопроводе магнитный поток через плоскость вторичной обмотки оказывается равным нулю. При сжатии пакета поворачивается вектор магнитной индукции, создается поток через измерительную обмотку и в ней индуктируется ЭДС, пропорциональная сжимающей силе.

Недостатками магнитоупругого датчика является повышенный гистерезис.

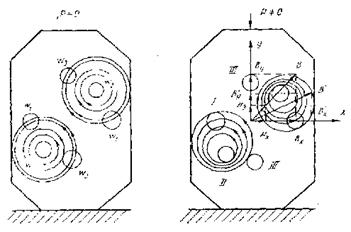

Эти недостатки устранены в дифференциальном магнитоупругом датчике. Дифференциальный магнитоупругий датчик (ДМД) отличается от МД количеством измерительных обмоток и их расположением относительно подмагничивающей обмотки. Общий вид ДМД представлен на рисунке 6.2. У ДМД одна измерительная обмотка расположена в направлении действующего усилия, другая перпендикулярно этому направлению. Измерительные обмотки имеют равное число витков. Обмотка подмагничивания располагается под углом 45° к плоскости измерительных обмоток. Магнитопровод ДМД изготовлен из трансформаторной холоднокатаной текстурной стали Э-320 толщиной листа 0,35 мм.

Для улучшения линейности характеристик Uвых = F(P) листы с продольным и поперечным направлениями проката должны при шихтовке чередоваться.

Монолитность магнитопровода, обеспечивается склеиванием листов, стали полимерным клеем. В магнитопроводе имеется шесть отверстий диаметром 5,5 мм. Размеры магнитопровода 100×58×41 мм. Такой магнитопровод выдерживает силу статического сжатия до 2500 кг.

Рисунок 6.2 – Дифференциальный магнитоупругий датчик

Принцип действия ДМД поясняется рисунком 6.2, на котором показан характер распределения магнитных потоков при протекании переменного тока по намагничивающей обмотке w2. Если магнитопровод выполнен из магнитоизотропного материала и обмотки расположены симметрично, то при отсутствии сжимающего усилия магнитные линии потока, замыкаясь, пересекают равномерно обе измерительные обмотки w 1 и w 2 и индуктируют в обеих обмотках примерно равные ЭДС. Так как измерительные обмотки w 1 и w 2 соединены по дифференциальной схеме, суммарное напряжение на выходе датчика равно 0 (I, II, III – обмотки ДМД).

Работа ненагруженного датчика (Р = 0) может быть объяснена таким образом: ток намагничивающей обмотки создает напряженность, вектор Н которой в центре датчика перпендикулярен плоскости первичной обмотки. В изотропном пакете магнитопровода возникает магнитный поток, вектор В, индукции которого совпадают по направлению с напряженностью Н. Вектор В может быть разложен на две равные по модулю составляющие Вх и By, в результате этого в обмотках w 1 и w 2 индуктируются две равные ЭДС, а суммарное напряжение близко к нулю.

Под действием сжимающего усилия в обмотках w 1 и w 2 равные модули Нх и Ну вектора напряженности создают различные индукции Вх и By и индуктируют в этих обмотках, включенных по дифференциальной схеме, различные ЭДС. Выходное напряжение возрастает пропорционально увеличению сжимающего усилия.

Таким образом, ДМД позволяет уменьшить погрешности и увеличить линейный участок характеристики.

Для автоматизации процесса натяжения сетки производим установку, под опору измерительного вала, дифференциального магнитоупругого датчика ДМД-2500, с диапазоном измерения от 2500 до 25000 Н. Напряжение питания ДМД, переменное – 8 В с частотой 670 Гц, а выходное напряжение зависит от давления сетки на измерительный вал и изменяется от 0 до 125 В.

При изменении давления сетки на измерительный валик в ДМД возникает импульс, который, проходя через преобразователь напряжения Е855 М/1-3, изменяется на линейный сигнал с характеристикой от 0 до 0,5 мА. Сигнал с преобразователя поступает на контроллер КР-300, который взаимодействует с ПЭВМ.

Промышленный контроллер КР-300 – это компактный многоканальный многофункциональный высокопроизводительный микропроцессорный контроллер, предназначенный для автоматического регулирования и логического управления техническими объектами и технологическими процессами. Он находит применение в электротехнической, энергетической, химической, металлургической, пищевой, цементной и других отраслях промышленности.

Контроллер КР-300 эффективно решает как сравнительно простые, так и сложные задачи управления. Контроллер КР-300 является программируемым изделием. Он позволяет, с одной стороны, эффективно и экономично управлять небольшим агрегатом и, с другой, – обеспечить высокую живучесть крупных систем управления.

Он позволяет вести локальное, каскадное, программное, супервизорное, многосвязное регулирование. Архитектура этой модели дает возможность вручную или автоматически включать, отключать, переключать и реконфигурировать контуры регулирования, причем все эти операции выполняются безударно независимо от сложности структуры управления. В сочетании с обработкой дискретных сигналов эта модель позволяет выполнять также логические преобразования сигналов и вырабатывать не только аналоговые или импульсные, но и дискретные команды управления.

Все модели контроллера содержат средства оперативного управления, расположенные на лицевой панели контроллера, позволяющие вручную изменять режимы работы, устанавливать задание, управлять ходом выполнения программы, вручную управлять исполнительными устройствами, контролировать сигналы и индицировать ошибки.

Стандартные аналоговые и дискретные датчики и исполнительные устройства подключаются к контроллеру с помощью индивидуальных кабельных связей. Внутри контроллера сигналы обрабатываются в цифровой форме [23].

Основные технические характеристики контролера КР-300 приведены в таблице 6.1.

Таблица 6.1 – Основные технические характеристики контролера КР-300

| НАИМЕНОВАНИЕ | Характеристика КР-300 |

| 1 | 2 |

| ВХОДЫ-ВЫХОДЫ | |

| Аналоговые сигналы | унифицированные сигналы тока и напряжения, сигналы термопар и термосопротивлений, гальваническая развязка |

| Дискретные сигналы | 0-40 V (0.3 А), 0-220 V (2 А), гальваническая развязка |

| Число модулей УСО: -блока БК -блока БУСО | 3 4 |

| Число блоков БУСО | 4 |

| Максимальное число аналоговых/дискретных входов-выходов: -блока БК -блока БУСО -контроллера в целом | 30 / 48 40 / 64 190 / 304 |

| КОНСТРУКТИВЫ | |

| Габаритные размеры блоков БК и БУСО, мм | 80*160*365 |

| Напряжение и частота питания блоков | 24V, 220V, 50 Hz |

| Потребляемая мощность | не более 15 ВА на блок |

| ФУНКЦИОНАЛЬНЫЕ ВОЗМОЖНОСТИ | |

| Число контуров всережимного регулирования с безударной ручной или автоматической реконфигурацией | 32 |

| Число логических шаговых программ | 32 |

| Число каналов ручного управления (с пульта) | 224 |

| ДИНАМИЧЕСКИЕ ХАРАКТЕРИСТИКИ КОНТРОЛЛЕРОВ | |

| Цикл контроллера, с | 0.01 - 0.4 |

| Время рестарта контроллера, с | 0.0005 |

| Цикл опроса аналоговых входов, с | 0.04 - 0.32 |

| Цикл синхронизации баз данных резервированных контроллеров, сек | макс. 0.06 |

| Реальная (с учетом времени обработки сообщений) скорость сети МАГИСТР | 25,6 Кбайт/сек (12000 аналоговых / 192000 дискретных сигналов в секунду) |

| Цикл сети, сек (N контроллеров) | 0.005*N, (макс. 0.155 сек, при N=31) |

| Скорость передач по шлюзовому порту | 5000 аналоговых / 80000 дискретных сигналов в сек |

| ИНТЕРФЕЙС С ПЕРСОНАЛОМ | |

| Интерфейс с технологом-оператором | Пульт контроллера, ПЭВМ верхнего уровня со SCADA-системами (открытые протоколы шлюзового порта) |

| Интерфейс с инженером КИП и А | Пульт контроллера, ПЭВМ верхнего уровня с программным пакетом ИСТОК и LEONA |

Контроллер – программируемое устройство, но для работы с ним не нужны программисты. Процесс программирования сводится к тому, что путем последовательного нажатия нескольких клавиш из библиотеки, зашитой в постоянной памяти, извлекаются нужные алгоритмы, эти алгоритмы объединяются в систему заданной конфигурации и в них устанавливаются требуемые параметры настройки.

Также на контроллер сводятся данные с манометра, подключенного к пневмомагистрали с давлением 6 кПа. При падении давления воздуха в пневмомагистрали на стенде загорается контрольная лампа, сигнал на которую подается с ПЭВМ через контроллер.

С контроллера выводится два выхода на преобразователи дискретного универсального сигнала в исполнительный сигнал. С преобразователей сигнал поступает на электропневматические клапана БПА29000 – DN 100, которые расположены в параллельных пневмопроводах. Электромагнитный привод клапана состоит из тягового электромагнита, который при подаче тока в катушку втягивает шток соединенный с клапаном и тем самым открывает проход, по которому воздух направляется в рабочий орган – реверсивный пневмодвигатель N 2 – 250 об/мин., который приводит в действие исполнительный механизм.

Вся система автоматики БДМ, через контроллер, подключена к ПЭВМ, в которую сводятся все данные по работе машины, и отсюда же производится управление всей автоматической схемой машины.

Экологичность проекта

В связи с развитием промышленности возникла проблема охраны окружающей человека природной среды от загрязнения промышленными выбросами, представляющими существенную опасность для здоровья людей.

Микроклимат существенно влияет на самочувствие человека, на протекание физиологических процессов, от которых зависит поддержание постоянной температуры человека, следовательно, и его здорового состояния.

Чтобы физиологические процессы в организме человека протекали нормально, окружающая человека среда должна обладать способностью воспринимать тепло, вырабатываемое организмом. Соотношение между количеством тепла, вырабатываемого организмом, и охлаждающей способностью среды характеризует ее как комфортную. Комфортными метеорологическими условиями в помещении считают условия, если они обеспечивают хорошее самочувствие работающего в оптимальных условиях для наиболее высокой производительности труда.

В комфортных условиях теплоотдача равна теплообразованию, благодаря чему температура тела человека сохраняется на уровне 36.5 – 37 °С, а его работоспособность и обеспечение самоконтроля по безопасности труда находятся на высшем уровне. Если тепловое равновесие нарушено, например теплоотдача меньше теплообразования, то в организме происходит накопление тепла, что приводит к перегреву, следовательно, к травматизму и другим последствиям. Если теплоотдача больше теплообразования, то происходит переохлаждение с тяжелыми последствиями [36].

Если к колебаниям температуры воздуха организм человека приспосабливается в широком диапазоне от +50 до -50 °С, то в её сочетании с влажностью эта приспособляемость ограничена.

Высокая влажность воздуха с его низкой температурой ускоряет теплоотдачу в окружающую среду, что приводит к потере тепла организмом с соответствующими последствиями.

Основным источником выделений влаги в зал бумагоделательной машины и соответственно скрытой теплоты является сеточная часть машины. Разбавленная волокнистая суспензия вытекает из напорного ящика на бесконечную сетку, на которой происходит формование бумажного листа за счет обезвоживания массы. Основное количество воды стекает в подсеточную ванну и далее направляется в бак оборотной воды для дальнейшего использования в технологической схеме, а с открытой поверхности, находящейся на сетке волокнистой массы, происходит испарение влаги в окружающую среду. Интенсивное испарение обусловлено высокими скоростью движения сетки (9,16 м/с) и температурой суспензии (50 °С).

Для улучшения процесса формования температуру бумажной массы для газетной бумаги повышают до 45 – 55 °С.

Повышение температуры бумажной массы на сеточном столе способствует интенсивному образованию водяных паров. Если увеличить температуру массы с 45 до 50 °С, то интенсивность испарения влаги возрастет на 80 %, а если повысить скорость машины вдвое при одной и той же температуре массы, то влаги испарится в 1,7 раза больше [35].

Помимо выделения влаги с открытой поверхности бумажной массы в зал бумагоделательных машин водяные пары поступают в результате испарения с нерабочей поверхности сетки, спрысков для промывки сеток, влажных поверхностей станины и пола.

Выделяющиеся в сеточной части водяные пары распространяются в прилегающих помещениях, ухудшая при этом микроклимат. Для обеспечения необходимых санитарно-гигиенических условий требуется увеличивать воздухообмен в помещениях, для чего затрачивается дополнительная энергия, повышается мощность оборудования и др.

Радикальным средством улучшения микроклимата в зале бумагоделательных машин является локализация выделяющихся вредностей за счет укрытия сеточной части машины. Однако большинство эксплуатируемых в настоящее время бумагоделательных машин имеют открытую сеточную часть машины, в том числе и БДМ №2 Енисейского ЦБК.

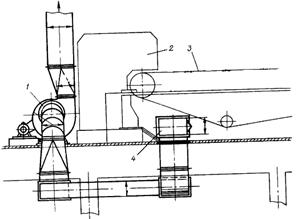

В связи с тем, что сеточная часть машины является источником значительного выделения теплоты и влаги, в последние годы разрабатываются и внедряются системы, локализующие распространение вредностей в окружающую среду. Местная вентиляция сеточной части машины относится к категории технологических отсосов, которые выполняются для локализации выделяющихся водяных паров, предупреждает их распространение по помещению и обеспечивает максимальный эффект вентиляции открытой сеточной части БДМ (рисунок 7.3).

1 – вентилятор для отсоса паровоздушной смеси; 2 – напорный ящик; 3 – бумажная масса; 4 – всасывающий воздуховод

Рисунок 7.3 – Схема местной вентиляции сеточной части бумагоделательной машины

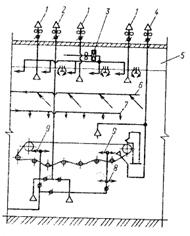

В открытых схемах предусматривается удаление паровоздушной смеси из зон наиболее интенсивного испарения влаги для предотвращения распространения водяных паров в зале, защиты строительных конструкций и оборудования от конденсации на них водяных паров. На рисунке 7.4 приведена схема вентиляции открытой сеточной части бумагоделательной машины. Несколько вентиляционных установок отсасывают влажный воздух из верхней части зала, где водяные пары имеют высокую концентрацию, а также из подсеточной части в районе грудного вала, где происходит интенсивное парообразование. Рекуперация теплоты в этих отсасывающих системах не предусматривается. В районе сеточной части может быть организован забор воздуха, который в дальнейшем подается в сушильную часть.

1 – вытяжные системы из верхней зоны зала в районе сеточной части; 2 – отсос паровоздушной смеси из подсеточной части; 3 – вспомогательная установка для обдува подшивного потолка; 4 – отсос паровоздушной смеси на отметке обслуживания; 5 – чердачное помещение; 6 – забор сушильного воздуха из района сеточной части; 7 – подача воздуха общеобменной вентиляции на отметку обслуживания; 8 – подача свежего воздуха в помещение первого этажа; 9 – подача воздуха в сеточную часть машины

Рисунок 7.4 – Схема вентиляции открытой сеточной части бумагоделательной машины

В современных схемах вентиляции на потолочном перекрытии с целью предотвращения соприкосновения паровоздушной смеси с подшивным потолком предусматриваются вентиляционные установки для создания воздушной завесы. Для этого в чердачном помещении устанавливаются вентиляторы, с помощью которых воздух нагнетается в щелевидные сопла, из которых он вытекает плоскими струями, преграждая прикосновение паровоздушной смеси с подшивным потолком.

В чердачное помещение подается 40 - 50 % воздуха от расхода воздуха общеобменной вентиляции, а остальной направляется в рабочую зону зала. Из чердачного помещения воздух через специальные воздухонаправляющие устройства поступают в зал, смешивается с увлаженным воздухом и удаляется в окружающую среду.

Имеются конструкции залов бумагоделательных машин без подшивного потолка в районе сеточной части машины. Тогда предусматриваются установки для подогрева кровли, состоящие из центробежного вентилятора, калорифера, всасывающих и нагнетательных воздуховодов. Воздух забирается из помещения с температурой 20 – 28 °С, подогревается в калорифере до 50 °С и подается в обдуваемую зону.

В системе вентиляции сеточной части бумагоделательной машины предъявляются требования по обеспечению необходимых санитарно-гигиенических условий для обслуживающего персонала и предотвращению конденсации водяных паров на поверхности строительных конструкций.

Минимальный расход воздуха может быть достигнут за счет локализации выделяющихся водяных паров как в подсеточной, так и надсеточной частях. Рассмотрим схему вентиляционной установки для отсоса паровоздушной смеси из зоны между грудным валом и напорным ящиком. В этом пространстве устанавливаются отсасывающие воздуховоды, которые подсоединяются к центробежному вентилятору низкого давления Ц4-70 №2.

Местная вытяжную вентиляцию устраивают, когда загрязнения можно улавливать непосредственно у мест их возникновения.

На рисунке 7.3 показан местный отсос влажного воздуха из подсеточной части машины. Всасывающие отверстия воздуховода для предотвращения попадания в воздуховод влаги закрыты козырьками. Отработавший воздух по воздуховоду удаляется в атмосферу, а свежий подсасывается из машинного зала. Местный отсос из подсеточной части предусматривается в том случае, если температура бумажной массы на сетке превышает 25 °С. Остальная влага, испарившаяся с сетки и влажных поверхностей, поступает в зал и ассимилируется воздухом общеобменной вентиляции.

Применение вентиляции открытой сеточной части обеспечивает санитарно-гигиенические параметры микроклимата и надлежащую чистоту воздуха в помещении.

Дата: 2019-12-22, просмотров: 436.