Введение

О надежности и долговечности машины судят обычно по стабильности рабочих характеристик, заложенных в ней при изготовлении. В условиях эксплуатации стабильность рабочих характеристик двигателя может нарушаться вследствие многих причин, вызывающих неисправности его механизмов и систем. Неисправности могут возникнуть в результате нарушения регулировок, устранимых в процессе эксплуатации, или вследствие естественного износа деталей сопряжений, не устранимого простой регулировкой.

Долговечность, как правило, определяется естественным износом сопрягаемых деталей, в основном износостойкостью таких сопряжений, как гильза цилиндра – поршень, поршневое кольцо – канавка поршня, поршневой палец – бабышка поршня, поршневой палец – втулка шатуна, шейки коленчатого вала – подшипники, клапан – гнездо клапана в головке цилиндров.

Поддержание коэффициента технической готовности на высоком уровне в значительной мере определяется степенью удовлетворения их потребностей в запасных частях.

Обеспечение потребностей предприятий по эксплуатации и ремонту техники в запасных частях осуществляется за счет изготовления и восстановления деталей. В этих условиях большое внимание должно уделяться экономному использованию материальных средств, развитию работ по восстановлению деталей. При этом в 5 – 8 раз сокращается объем технологических операций по сравнению с изготовлением новых одноименных изделий. Стоимость восстановления, как правило, на 30 – 50% ниже затрат на производство новых аналогичных изделий.

На различных типах предприятий разработаны и усовершенствованы технологические процессы и оборудование, которые позволяют восстанавливать многие детали автомобилей прогрессивными методами, обеспечивающими их послеремонтные ресурсы на уровне, близком к доремонтным.

Научно-исследовательские и учебные институты проводят различные исследования в области совершенствования организации ремонта и восстановления деталей.

Соединение гильза цилиндра – поршень является одним из соединений, подвергающихся наибольшему износу в двигателях внутреннего сгорания. Поэтому разработка технологии ремонта гильз является важной задачей для улучшения качества ремонта двигателей.

Основные дефекты и причины возникновения

Кавитационное изнашивание

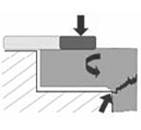

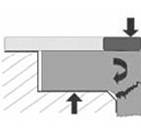

В дизелях наблюдаются случаи вибрации гильз цилиндров. Она возникает при переходе поршня двигателя через ВМТ, т.е. при перемещении («перекладке») его от одной стороны цилиндра к другой. Между поршнем и зеркалом цилиндра есть зазор, и перемещение поршня происходит с ударом. При этом изменяется давление на стенки цилиндра. Вибрация цилиндра вызывает его кавитационное изнашивание.

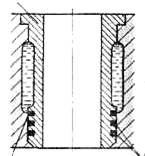

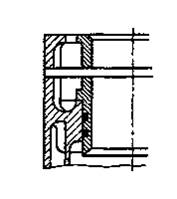

В переводе с латинского языка слово «кавитация» означает пустота. В потоке охлаждающей жидкости при вибрации гильз цилиндров образуются пузырьки воздуха (пустоты), которые под действием высокого давления разрушаются (замыкаются) с выделением большой энергии. Внешняя поверхность гильзы цилиндра, а также часть блока цилиндров, где замыкаются кавитационные пузырьки системы охлаждения, подвергаются разрушению. Для предотвращения кавитационного разрушения в гильзах двигателей (например, ЯМЗ-236 и ЯМЗ-238) протачивают специальную канавку, в которую вставляют антикавитационное кольцо прямоугольного сечения (рис. 2.2).

1

2

2

3

Рис. 2.2. Схема цилиндра с антикавитационным кольцом:

1 – гильза цилиндров; 2 – уплотнительные кольца (резиновые или медные, устанавливаемые под бурт); 3 – антикавитаиионное кольцо

Оно расположено между гильзой и отверстием в блоке цилиндров, и, кроме того, через него нижний пояс гильзы опирается на кромку отверстия блока. В сборе с гильзой кольцо устанавливают в блок с натягом, что значительно уменьшает амплитуду колебаний гильзы цилиндра, а следовательно, и кавитационные разрушения ее и блока. Избежать кавитационного разрушения можно уменьшением вибрации гильз цилиндров, поддержанием нормального температурного режима двигателя и т.д. [2]

В карбюраторных двигателях кавитационное разрушение гильз цилиндров почти не встречается. Эти двигатели работают, как правило, с малыми степенями сжатия, а следовательно, давление на поршень в конце сгорания рабочей смеси в них значительно меньше, чем в дизеле. Зазор между поршнем и гильзой цилиндра в карбюраторном двигателе также меньше, и при работе он уменьшается. Поэтому при перекладке поршня в ВМТ не происходит сильного удара и значительной вибрации гильзы. [1]

Излом бурта гильзы

В блоке цилиндров двигателя имеется округлое гладкое углубление, так называемое седло буртика. Оно аксиально фиксирует гильзу в блоке. Буртик должен сидеть точно в углублении таким образом, чтобы гильза полностью прилегала по всему периметру седла. Затем в блоке цилиндров устанавливается прокладка головки блока цилиндров. Уплотнение камеры сгорания (в прокладках старших поколений металлическая окантовка, в более современных металлических прокладках – профиль) должно при этом прилегать точно к верхней стороне седла буртика. [2]

При затяжке болтов головка блока сильно прижимается к блоку цилиндров. При этом болты крепления головки блока и правила затяжки разработаны таким образом, что связь головки блока цилиндров с блоком выдерживает максимальное давление цикла вплоть до 200 бар. В результате через болты и прокладку передается гигантское усилие на седло буртика. Поэтому очень важно, чтобы усилие передавалось через прокладку на седло строго вертикально.

Причины излома бурта гильзы

1. Посторонние частицы.

При монтаже очень важно соблюдать чистоту, чтобы между буртиком и седлом не попала грязь (стружка, уплотняющие средства, остатки прокладки и др.).

2. Неровности и перекосы в области седла буртика в блоке цилиндров.

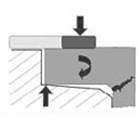

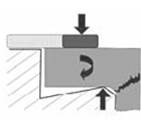

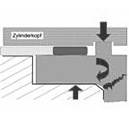

Важно, чтобы поверхность была строго горизонтальна (см. рис. 2.3, а, б), а острая кромка поверхности седла срезана (под углом около 1х45°, см. рис. 2.3, в). В противном случае велика опасность излома.

а) б) в) г)

Рис. 2.3. Причины излома бурта гильзы

а, б – наклон в области седла; в, г – возможность излома при отсутствии фаски седла буртика

3. Неподходящая прокладка головки блока цилиндров.

Также может стать причиной неправильного распределения сил в области буртика (рис 2.4) из-за слишком маленького диаметра либо неверно выбранной высоты прокладки.

Рис. 2.4. Излом в результате неподходящей прокладки

4. Неправильная обработка

Иногда головка блока цилиндров имеет канавку по всему периметру, в которую входит противопожарный борт, причем головка и гильза цилиндра не должны соприкасаться. Если вследствие перекоса или повреждения головка блока требует выравнивания, канавка должна быть пропорционально увеличена. В противном случае есть опасность того, что усилие будет направлены не на прокладку, как должно быть, а на противопожарный борт гильзы цилиндра (рис. 2.5).

Рис. 2.5. Излом в результате уменьшения глубины канавки

Если данный дефект гильзы не будет вовремя обнаружен, то после пуска двигателя сломанная гильза сдвинется в направлении коленчатого вала, и как только место излома окажется на высоте первого поршневого кольца, поршневое кольцо выскочит выше места излома. При обратном ходе поршня он вдавит гильзу цилиндра. Вращающийся коленчатый вал разобьет гильзу, поршень и шатун также будут повреждены.

Правка гильзы

При дефектовке гильз проверяют овальность центрирующих посадочных поясков. При овальности поясков больше допустимого размера гильзу подвергают правке. Нагрузку прилагают по максимальной оси овала. В процессе правки упругая деформация гильзы не должна превышать 20 мм. После правки каждую гильзу проверяют на магнитном дефектоскопе для обнаружения возможных трещин.

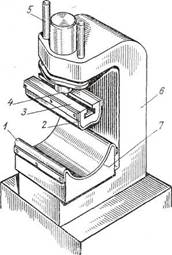

Гильзы правят на специальном гидравлическом прессе (рис. 3.1) с приводом от топливного насоса. Насосная установка смонтирована под столом и управляется педалью. Гильзу ставят на нижнюю алюминиевую подушку 7 с войлочной прокладкой 1.

Подушка 7 закреплена на сварной станине 6 пресса. Нагрузку на деталь прикладывают через верхнюю подушку 3 с войлочной прокладкой 2, которая подвешена при помощи Т-образного паза к грибку плунжера 4 так, что может

Рис. 3.1. Пресс для правки гильзы

самоустанавливаться по гильзе в процессе правки. Верхняя подушка для облегчения выполнена из алюминиевого сплава с тем, чтобы по возможности разгрузить возвратные пружины, скрытые в защитных колпачках 5. Предохранительный клапан гидравлического пресса ограничивает усилие правки в пределах 2500 кг. При большем усилии возможно возникновение трещин.

Конструктивная разработка

Расчет приспособления

Расчет валов

Основной расчет валов заключается в построении эпюр крутящих и изгибающих моментов методами сопротивлений материалов [10].

Расчет валов производился с использованием программы APM Beam. Графики построения изгибающего и крутящего моментов для наиболее загруженного вала (см. поз. 19, лист 4 графической части) представлены в приложении 2.

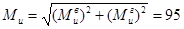

Далее по графикам определяем наиболее опасное сечение, то есть с наибольшими изгибающими моментами и рассчитываем изгибающий момент:

Н м, (4.11)

Н м, (4.11)

где  – изгибающий момент в вертикальной плоскости;

– изгибающий момент в вертикальной плоскости;

– изгибающий момент в горизонтальной плоскости.

– изгибающий момент в горизонтальной плоскости.

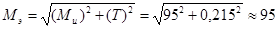

Эквивалентный момент:

Н м (4.12)

Н м (4.12)

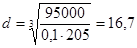

Расчетный диаметр вала:

(4.13)

(4.13)

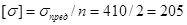

МПа,

МПа,

где [  ] – допускаемый предел прочности стали,

] – допускаемый предел прочности стали,

– предел прочности стали,

– предел прочности стали,

n – коэффициент запаса прочности.

мм

мм

Принимаем диаметр вала d=18 мм, так как на валу необходима резьба стандартного диаметра.

Расчет болтов на растяжение

Так как на вал при зажатии гильзы будет действовать осевое усилие от призм, необходимо рассчитать диаметр винта, чтобы выдержать нагрузку от давления вала на крышку.

Из сопротивления материалов и деталей машин известно [10]:

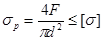

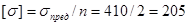

(4.16)

(4.16)

где  – действующее напряжение, МПа;

– действующее напряжение, МПа;

– сила, действующая на деталь, Н;

– сила, действующая на деталь, Н;

– площадь действия нагрузки, мм2.

– площадь действия нагрузки, мм2.

Условие прочности болта при растяжении:

; (4.17)

; (4.17)

МПа;

МПа;

– предварительный затяг.

– предварительный затяг.

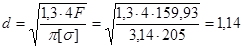

Тогда наименьший диаметр вала:

мм. (4.18)

мм. (4.18)

По конструктивным соображениям принимаем диаметр болта 6 мм.

Расчет крышки на изгиб

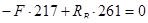

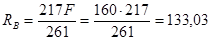

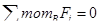

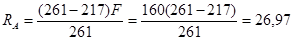

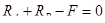

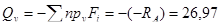

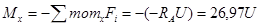

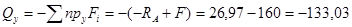

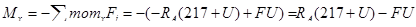

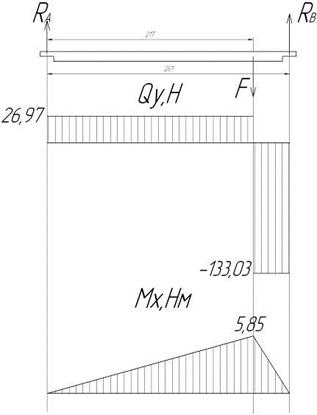

1. Определяем опорные реакции

;

;

;

;

Н;

Н;

;

;

;

;

Н;

Н;

2. Проверка:

;

;

;

;

– реакции найдены верно.

– реакции найдены верно.

3. 1 участок.

Н;

Н;

| U | 0 | 217 |

| Mx | 0 | 5,85 |

2 участок.

Н;

Н;

| U | 0 | 217 |

| Mx | 5,85 | 0 |

4. Строим эпюры от действия изгибающих сил и моментов (рис. 5.2).

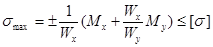

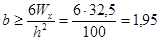

5. Условие прочности при выборе размеров прямоугольного сечения:

, (4.19)

, (4.19)

где  – моменты по оси x и y соответственно в наиболее опасном сечении,

– моменты по оси x и y соответственно в наиболее опасном сечении,

– осевые моменты сопротивления изгибу.

– осевые моменты сопротивления изгибу.

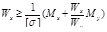

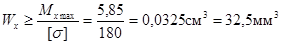

Из условия прочности (5.19) определяем  :

:

; (4.20)

; (4.20)

;

;  . (4.21)

. (4.21)

Так как в нашем случае вид нагружения – прямой поперечный изгиб, то  , т.е.:

, т.е.:

;

;

мм.

мм.

Рис. 5.2. Эпюра сил и моментов от действия сил

Минимально необходимая толщина крышки, которая необходима для выполнения условия прочности 1,95 мм. Из конструктивных соображений принимаем окончательную толщину 10 мм.

Расточка гильзы

Число проходов [11]:

, (5.1)

, (5.1)

где h – припуск на обработку, мм (h = 0,2);

t – глубина резания, мм (t = 0,2);

.

.

Выбираем значение подачи [11]:

S = 0,3 мм/об.

Скорость резания [11]:

Vp = 65 м/мин.

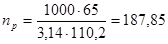

Определяем число оборотов, об/мин [11]:

, (5.2)

, (5.2)

где D – диаметр детали, мм;

Из технического паспорта станка выбираем обороты меньшие расчетных nф = 160 об/мин.

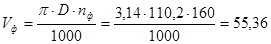

Фактическая скорость резания с учетом выбранной частоты вращения:

м/мин (5.3)

м/мин (5.3)

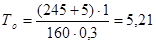

Основное время, мин [10]:

(5.4)

(5.4)

где l – длина обрабатываемой поверхности детали, мм;

у – величина врезания и перебега режущего инструмента, мм.

мин

мин

Вспомогательное время [11]:

Твсп = 2,9 + 0,5 = 3,4 мин (5.5)

Дополнительное время [11]:

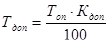

(5.6)

(5.6)

где Топ = То + Твсп – оперативное время, мин;

Кдоп – процентное отношение дополнительного времени к оперативному (для расточки Кдоп = 7)

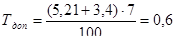

Штучное время, мин [11]:

Тшт = То + Твсп +Тдоп = 5,21 + 3,4 + 0,6 =9,21 (5.7)

Подготовительно-заключительное время [10]:

Тпз = 9 мин

Норма времени, мин [11]:

(5.8)

(5.8)

где  – количество деталей в партии, шт. [11].

– количество деталей в партии, шт. [11].

где К= 0,04…0,25 – показатель эффективности использования оборудования. Принимаем К = 0,2.

Промывка гильзы

Промывают гильзы в проточной воде, затем сушат в сушильном шкафу (t = 200С,  = 10 мин).

= 10 мин).

Технологическая карта восстановления гильзы цилиндра двигателя Д-240 представлена 8-ым листом графической части.

Охрана труда

гильза цилиндр гальваномеханический восстановление

Вывод

В разделе безопасности жизнедеятельности дипломного проекта представлен анализ общих вопросов охраны труда, рассмотрены основные вредные факторы, возникающие в процессе ремонта и их влияние на организм человека, предложены мероприятия для обеспечения нормальных условий труда.

Для обеспечения безопасности оборудования предложены защитные и огорадительные устройства, чтобы исключить поражение электрическим током необходимо применение заземляющих устройств.

При соблюдении правил безопасности возникновение несчастных случаев на производстве будет минимальным.

Заключение

В дипломном проекте рассмотрены различные виды гильз, рассмотрены их особенности, их роль в цилиндре двигателя. Указаны основные дефекты гильз, факторы, влияющие на появление различных дефектов.

Рассмотрены различные технологии восстановления гильз двигателей. Из них была выбрана технология восстановления гильз гальваномеханическим способом, как наиболее простой и экономически эффективный способ ремонта гильз.

Было предложено приспособление для восстановления гильз гальваномеханическим способом на хонинговальном станке 3Б833, что позволит восстанавливать гильзы без приобретения дорогостоящего оборудования.

При выполнении дипломного проекта также уделено внимание вопросам охраны труда. Был сделан анализ основных вредных факторов, которые могут возникнуть при восстановлении гильз двигателей, а также проведен расчет местной вытяжной вентиляции для удаления вредных газов при гальваномеханическом нанесении покрытий.

При экономическом анализе было подтверждено, что применение приспособления экономически оправдано, так как себестоимость восстановления гильзы намного ниже цены новой гильзы. Годовая прибыль при восстановлении составит 163688 рублей в год.

Список использованной литературы

1. Хрулев А.Э. Ремонт двигателей зарубежных автомобилей. Производственно-практ. издание – М.: Издательство «За рулем», 2005.

2. spb.motor.ru – Мотор технологии

3. Н.С. Ждановский, А.В. Николаенко. Надежность и долговечность автотракторных двигателей. – М.: КолосС, 2001.

4. Дюмин, И.Е. Повышение эффективности ремонта автомобильных двигателей. – М.: Транспорт, 1999.

5. А. Хасуи, О. Моригаки. Наплавка и напыление. Пер. с яп. В.Н. Попова, под ред. В.С. Степина, Н.Г. Шестеркина. – М.: Машиностроение, 1985.

6. Черемпей В.А., Петров Ю.Н., Корнейчук Н.И. Особенности гальваномеханического хромирования. – М.: МДНТП, 2001.

7. Яниогло Ф.П. Конструктивные особенности установки для гальваномеханического осаждения покрытий. Кишинев: изд. КСХИ, 1983.

8. Гальванические покрытия в машиностроении. Справочник. В 2-х томах. Под ред. М.А. Шлугера. – М.: Машиностроение, 2003.

9. Некрасов С.С. Обработка материалов резанием. – М.: Агропромиздат, 1998.

10. Дарко А.В., Шпиро Р.С. Сопротивление материалов: 5-ое издание. М.: Высшая школа, 1989.

11. Матвеев В.А., Пустовалов И.И. Техническое нормирование ремонтных работ в сельском хозяйстве. – М.: Колос, 1979.

12. Основы технологии производства и ремонта автомобилей: Метод. указания. Сост. А.Д. Полканов, Вологда: ВоГТУ, 2003 г.

13. Шкрабак В.С., Луковников А.В., Тургиев А.К. Безопасность жизнедеятельности в сельскохозяйственном производстве. – М.: КолосС, 2004.

14. Северный А.Е., Колчин А.В., Буренко Л.А., Валяев В.М. Обеспечение безопасности при техническом сервисе сельскохозяйственной техники. – М.: ФГНУ «Росинформагротех», 2001.

15. Зотов Б.И., Курдюмов В.И. Безопасность жизнедеятельности на производстве. – 2-е изд., перераб. и доп. – М.: КолосС, 2004.

16. В.В. Лебедянцев. Экономическая оценка эффективности мероприятий по совершенствованию ремонтно-обслуживающего производства в агропромышленном комплексе. – Издательский центр ОГАУ, 2002.

Введение

О надежности и долговечности машины судят обычно по стабильности рабочих характеристик, заложенных в ней при изготовлении. В условиях эксплуатации стабильность рабочих характеристик двигателя может нарушаться вследствие многих причин, вызывающих неисправности его механизмов и систем. Неисправности могут возникнуть в результате нарушения регулировок, устранимых в процессе эксплуатации, или вследствие естественного износа деталей сопряжений, не устранимого простой регулировкой.

Долговечность, как правило, определяется естественным износом сопрягаемых деталей, в основном износостойкостью таких сопряжений, как гильза цилиндра – поршень, поршневое кольцо – канавка поршня, поршневой палец – бабышка поршня, поршневой палец – втулка шатуна, шейки коленчатого вала – подшипники, клапан – гнездо клапана в головке цилиндров.

Поддержание коэффициента технической готовности на высоком уровне в значительной мере определяется степенью удовлетворения их потребностей в запасных частях.

Обеспечение потребностей предприятий по эксплуатации и ремонту техники в запасных частях осуществляется за счет изготовления и восстановления деталей. В этих условиях большое внимание должно уделяться экономному использованию материальных средств, развитию работ по восстановлению деталей. При этом в 5 – 8 раз сокращается объем технологических операций по сравнению с изготовлением новых одноименных изделий. Стоимость восстановления, как правило, на 30 – 50% ниже затрат на производство новых аналогичных изделий.

На различных типах предприятий разработаны и усовершенствованы технологические процессы и оборудование, которые позволяют восстанавливать многие детали автомобилей прогрессивными методами, обеспечивающими их послеремонтные ресурсы на уровне, близком к доремонтным.

Научно-исследовательские и учебные институты проводят различные исследования в области совершенствования организации ремонта и восстановления деталей.

Соединение гильза цилиндра – поршень является одним из соединений, подвергающихся наибольшему износу в двигателях внутреннего сгорания. Поэтому разработка технологии ремонта гильз является важной задачей для улучшения качества ремонта двигателей.

Особенности конструкции гильз цилиндров

Блок цилиндров или блок-картер является остовом двигателя. На нем и внутри него расположены основные механизмы и детали систем двигателя. Блок цилиндров – это сложная отливка коробчатой формы. Он может быть отлит из легированного серого чугуна (двигатели автомобилей ЗИЛ-130, МАЗ-5335, КамАЗ-5320) или из алюминиевого сплава (двигатели автомобилей ГАЗ-53А, ГАЗ-24 «Волга», ГАЗ-3102 «Волга», ГАЗ-53–12 и др.). После литья блок цилиндров подвергают искусственному старению, что уменьшает его коробление в процессе эксплуатации и обеспечивает сохранность правильной геометрической формы.

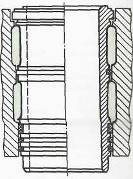

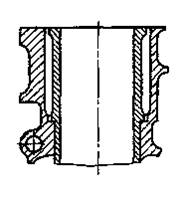

Поверхность блока цилиндров используется в качестве рабочей только в некоторых автомобильных и тракторных двигателях с небольшим диаметром цилиндра. У большинства современных двигателей жидкостного охлаждения цилиндр, где перемещается поршень, выполняется в виде мокрой гильзы, омываемой снаружи охлаждающей жидкостью, либо в виде сухой гильзы, устанавливаемой по всей длине цилиндра или в верхней его части, где наблюдается максимальный износ (рис. 1.1).

а) б) в) г)

Рис. 1.1. Гильзы блока цилиндров

а, б-мокрые; в, г – сухие

Гильза занимает среди теплонапряженных деталей двигателя особое место как по выполняемым функциям, так и по предъявляемым к ней требованиям. Обеспечение только одной прочности гильзы, несмотря

на всю важность этого требования, недостаточно для длительной и надежной работы двигателя. [3]

Сухие гильзы толщиной 2–4 мм (рис. 1.1, в, г) запрессовывают или устанавливают с зазором 0,01–0,04 мм. Небольшая толщина сухих гильз обусловливает при их применении экономию качественных материалов, однако повышенное термическое сопротивление контактной поверхности между гильзой и блоком ухудшает теплоотвод от цилиндра в охлаждающую жидкость. Вследствие этого в форсированных двигателях, как правило, применяют мокрые гильзы-втулки, обеспечивающие лучшую теплопередачу и легко заменяемые в случае повреждения. Кроме того, при их использовании упрощается литье блока цилиндров. Однако жесткость блока уменьшается, появляется дополнительная возможность для развития кавитационных явлений в полости охлаждения в результате повышенных вибраций мокрых гильз.

В зависимости от способа установки в блоке цилиндров можно выделить гильзы, опирающиеся буртом на верхнюю плиту блока, и так называемые подвесные, когда гильза, соединенная с крышкой цилиндра относительно тонкими шпильками, образует с последней узел, закрепляемый в корпусе основными силовыми шпильками.

Первый вид гильз наиболее распространен и применяется в двигателях всех типов. Конструкция гильзы должна обеспечить, с одной стороны, невысокий уровень напряжений от монтажных усилий и газовой нагрузки, а с другой – умеренный уровень температур и температурных напряжений.

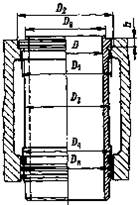

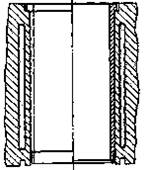

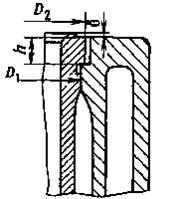

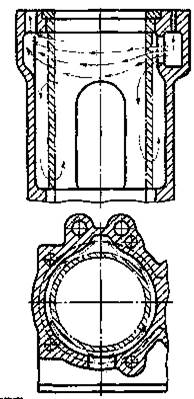

В автомобильных и тракторных дизелях применяют мокрые гильзы, отливаемые из чугуна, с верхним опорным фланцем (см. рис. 1.1, а, б и рис. 1.2). Опорная площадь фланца, ограниченная диаметрами D 1 и D 2 , составляет 8–15% площади поршня. При этом давление от сил затяжки шпилек, крепящих головку цилиндра к блоку, на кольцевой поверхности ( Dt – D 2 ) не должно превышать 380–420 МПа для чугунных и 140–180 МПа для алюминиевых блоков. С увеличением разности D 2 – D 1 повышается напряжение изгиба в верхнем поясе. Высота h фланца составляет 7–10% диаметра цилиндра D .

а) б) в)

Рис. 1.2. Способы опирания гильзы цилиндра в блоке:

а – верхним опорным поясом; б, в-нижним опорным поясом

Для повышения герметичности газового стыка на фланце втулки выполняют кольцевой буртик шириной 2–5 мм, выступающий над плоскостью блока на величину S, достигающую 0,15 мм и зависящую от типа уплотняющей прокладки и диаметра цилиндра. Основное усилие приходится на зону выступающего буртика, где контактное давление достигает 145–200 МПа и часто неравномерно распределено по окружности. В результате этого искажается форма рабочей поверхности цилиндра и снижается работоспособность цилиндро-поршневой группы, увеличивается расход масла. [1]

В некоторых карбюраторных двигателях, где меньше усилия, действующие на втулку, ее опорный фланец иногда значительно смещают от верхней плоскости блока (рис. 1.2, б, в). При этом уменьшается температура верхней части втулки и соответственно поршневых колец.

Внутреннюю поверхность цилиндра, внутри которой перемещается поршень, называют зеркалом цилиндра. Эту поверхность подвергают закалке с нагревом токами высокой частоты для повышения износостойкости и долговечности и тщательно обрабатывают для уменьшения трения при движении в цилиндре поршня с кольцами. Гильзы в блок цилиндров устанавливают так, чтобы охлаждающая жидкость не проникала в них и в поддон, а газы не прорывались из цилиндра. Предусмотрена возможность изменения длины гильз в зависимости от температуры двигателя. Для фиксации вертикального положения гильзы имеют специальный бурт для упора в блок цилиндров и установочные пояса. Мокрые гильзы в нижней части уплотняют резиновыми кольцами, размещаемыми в канавках блока цилиндров (двигатели автомобиля КамАЗ-5320), в канавках гильз (двигатели автомобилей МАЗ-5335, ЗИЛ-130 и др.), или медными кольцевыми прокладками, устанавливаемыми между блоком и опорной поверхностью нижнего пояса гильзы (рис. 1.1, г). Для правильной установки в блоке и сохранения формы при работе гильзу центрируют по двум направляющим поясам, при этом диаметр верхнего пояса несколько больше, чем нижнего, в котором для обеспечения удлинения гильзы при работе предусматривается зазор 0,05–0,13 мм по свободной посадке. Верхний торец гильзы выступает над плоскостью блока цилиндров на 0,02 – 0,15 мм, что способствует лучшему обжатию прокладки головки блока и надежному уплотнению гильзы, блока и головки блока. [3]

Интенсивность кавитации, приводящей к разрушению цилиндров, снижают при помощи ряда мероприятий: уменьшают зазоры между поршнем и втулкой; специально профилируют юбку поршня; используют замкнутую систему охлаждения; повышают стойкость поверхностей путем их химико-термической обработки; увеличивают проходные сечения охлаждающей полости, а также используют эмульсионные присадки, и, наконец, повышают жесткость гильзы и закрепляют ее более прочно. Повышение жесткости достигается применением упрочняющих ребер на наружной поверхности гильзы, так как при увеличении толщины ее стенки повышается тепловая напряженность.

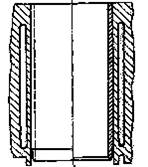

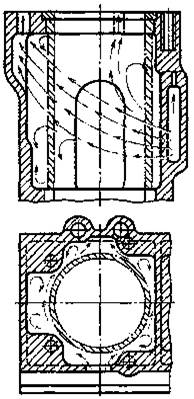

Распространенная продольно-диагональная схема (рис. 1.3, а) обтекания имеет ряд недостатков, выражающихся в снижении интенсивности теплоотдачи в верхней наиболее нагретой части гильзы, большой неравномерности температурного поля гильзы и опасности возникновения объемного кипения в застойных зонах.

а) б)

Рис. 1.3. Схемы охлаждения гильз блока цилиндров:

а – продольно-диагональная; б – с поперечным обтеканием

На рис. 1.3, б представлена исследованная в НАТИ схема с верхним подводом охлаждающей жидкости и поперечным обтеканием.

Основное отличие этой схемы заключается в наличии кольцевой щели с радиальной шириной (0,03–0,04) D, которая является верхней частью полости охлаждения. Данная схема обеспечивает допустимый уровень температур во втулке (150–160 °С) при форсировании дизелей до 22,5 кВт/л, а также более равномерное распределение температур по длине и периметру гильзы.

Для гильз используют серые чугуны, например СЧ 30, СЧ 35, легированные хромом, никелем, молибденом, которые имеют перлитную структуру с достаточным количеством графита в виде пересекающихся пластин. Легирование чугуна повышает его прочностные свойства, износостойкость и жаростойкость. Применение пористого хромирования позволяет получить значительную поверхностную твердость и уменьшить износ чугунных гильз (в 2,5–4,5 раза в зависимости от вида топлива). [2]

Двигатели, имеющие цилиндры, изготовленные в виде сменных мокрых гильз (двигатели автомобилей ГАЗ-53А, ГАЗ-55–12, ЗИЛ-130, МАЗ-5335, КамАЗ-5320 и др.), проще ремонтировать и эксплуатировать. Блок цилиндров, отлитый вместе с цилиндрами, сложнее ремонтировать, так как если вышел из строя хотя бы один цилиндр (например, в результате задира зеркала цилиндра), то нужно растачивать и шлифовать все цилиндры.

Материал гильз должен обеспечивать наряду с износостойкостью высокую плотность, определяемую гидравлическим испытанием гильз при давлении воды, превосходящим рабочее давление газов. В форсированных двигателях применяют гильзы из легированных высокопрочных чугунов с азотированной поверхностью, имеющие повышенные прочностные характеристики. В этом случае особое внимание обращают на улучшение антифрикционных свойств рабочих поверхностей поршней и колец.

В форсированных высокооборотных двигателях для изготовления гильз применяют сталь типа 45Х, а также азотируемые стали типа 38ХМЮА, обусловливающие получение легкой тонкостенной конструкции [3].

Изображения гильз различных марок, а также в каких двигателях применяются те или иные гильзы можно посмотреть в приложении 1.

Дата: 2019-12-22, просмотров: 469.