В.В.Плотников

Технология строительного производства

ТЕХНОЛОГИЯ ВОЗВЕДЕНИЯ

МНОГОЭТАЖНЫХ ЗДАНИЙ ИЗ КРУПНЫХ ПАНЕЛЕЙ И ОБЪЕМНЫХ БЛОКОВ

В.В.Плотников

Технология строительного производства

ТЕХНОЛОГИЯ ВОЗВЕДЕНИЯ

МНОГОЭТАЖНЫХ ЗДАНИЙ ИЗ КРУПНЫХ

ПАНЕЛЕЙ И ОБЪЕМНЫХ БЛОКОВ

Учебное пособие для студентов высшего профессионального образования, обучающихся по программам бакалавриата и магистратуры по направлению «Строительство»

Брянск 2019

ББК 38.136

П - 39

УДК 699.86

Плотников, В.В. Технология возведения многоэтажных зданий из крупных панелей и объемных блоков / В.В.Плотников. – Брянск: БГИТУ, 2019. – 113 с.: ил. – ISBN 978-5-98573-260-3

Рецензент: Директор Ассоциации Саморегулируемой организации

«Брянское Объединение Строителей» Н.Ф.Нестерец

В учебном пособии подробно представлены традиционные и инновационные технологии возведения многоэтажных зданий из крупных панелей и объемных блоков, отражены особенности выбора и использования современной монтажной оснастки, монтажных кранов, устройства стыков и выполнения основных строительно-монтажных работ. Отличительной особенностью учебного пособия является наглядное представление информационного материала с реальных строящихся объектов.

Учебное пособие предназначено для студентов высшего профессионального образования, обучающихся по программам бакалавриата и магистратуры по направлению подготовки «Строительство» и инженерно-технических работников строительных организаций.

ISBN 978-5-98573-260-3

ã ФГБОУ ВО «Брянский государственный

инженерно-технологический университет», 2019

ã В.В.Плотников, 2019

СОДЕРЖАНИЕ

| ВВЕДЕНИЕ ………………………………………………………………. | 6 | |

| 1 МОНТАЖНЫЕ КРАНЫ ДЛЯ ВОЗВЕДЕНИЯ МНОГОЭТАЖНЫХ ЗДАНИЙ ИЗ КРУПНЫХ ПАНЕЛЕЙ И ОБЪЕМНЫХ БЛОКОВ….………………………………………………. | 7 | |

| 2 ТЕХНОЛОГИЯ ВОЗВЕДЕНИЯ МНОГОЭТАЖНЫХ КРУПНОПАНЕЛЬНЫХ ЗДАНИЙ……………………………...…….. | 27 | |

| 2.1 Общие вопросы по организации и технологии работ…………………………………………. ……………………….. | 27 | |

| 2.2 Монтаж наружных стеновых панелей ……………………………….. | 29 | |

| 2.3 Технология устройства стыков наружных стеновых панелей …… | 38 | |

| 2.4 Монтаж внутренних стеновых панелей и перегородок ………….. | 46 | |

| 2.5 Монтаж санитарно-технических кабин ……………………………. | 61 | |

| 2.6 Монтаж лифтовых шахт ……………..………………………………. | 62 | |

| 2.7 Монтаж вентиляционных блоков ………….………………………… | 64 | |

| 2.8 Монтаж лестничных площадок и маршей …………………………… | 65 | |

| 2.9 Монтаж панелей перекрытия …………………………………………. | 66 | |

| 2.10 Монтаж элементов мусоропровода …………………………………. | 72 | |

| 2.11 Монтаж балконных плит и плит лоджий…………………………… | 74 | |

| 2.12 Возведение крупнопанельных жилых домов по финской технологии …………………………………………………………………. | 76 | |

|

| ||

| 3 ВОЗВЕДЕНИЕ ЗДАНИЙ ИЗ ОБЪЕМНЫХ БЛОКОВ ……………. 3.1 История развития метода объемно-блочного домостроения………. | 86 86 | |

| 3.2 Современные технологии объемно-блочного домостроения ………. 3.2 Современные технологии объемно-блочного домостроения ……… | 87 94 | |

| СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ …………………….. | 112 | |

|

| ||

ВВЕДЕНИЕ

Одними из основных дисциплин, изучаемых студентами, обучающимися по направлению подготовки 08.03.01 Строительство (уровень бакалавриата) и 08.04.01 Строительство (уровень магистратуры) являются дисциплины «Технология возведения зданий и сооружений», «Современные технологии сборного, монолитного и сборно-монолитного строительства», «Технология и организация строительства высотных и уникальных зданий» и ряд других дисциплин, направленных на формирование знаний, умений и навыков у студентов по возведению зданий различных архитектурно-строительных систем.

Отличительной особенностью этих дисциплин является то, что они базируются на знаниях, умениях и навыках, приобретенных студентами в ходе изучения нижеуказанных дисциплин: математики (определение линейных размеров, площади и объема различных геометрических фигур); физики (законы поступательного движения твердого тела, определение плотности однородного материала, теплофизические явления, мощность тепловых потерь зданий, оптика и т.д.), химии (свойства воды, химические добавки для регулирования свойств бетонных и растворных смесей), геодезии (создание опорной геодезической основы; разбивка зданий и сооружений на местности; устройство обноски, закрепление осей, использование геодезических приборов для разбивки здания и для выверки конструкций в пространстве); механики грунтов (изменение свойств грунтов под действием различных факторов); экологии (обеспечение экологической безопасности при строительстве зданий и сооружений); строительных материалов (свойства бетонов, растворов и других строительных материалов); основы архитектуры и строительных конструкций (строительные конструкции для гражданских и промышленных зданий); основы организации и управления в строительстве (сетевые и другие модели календарного планирования выполнения СМР) и т.д.

Особенностью данного учебного пособия является то, что в нем подробно рассмотрены технологические переделы возведения крупнопанельных многоэтажных зданий и издпний из объемных блоков: представлены современные монтажные краны и монтажная оснастка, наглядно отражена технология монтажа отдельных конструкций и устройства стыков элементов. Учебное пособие помогает студентам приобрести знания об основных направлениях и тенденциях развития строительных технологий возведения зданий и сооружений из крупных панелей и объемных блоков, современных способах и методах монтажа отдельных строительных конструкций, ведущих машинах и механизмах для выполнения строительно-монтажных работ.

1 МОНТАЖНЫЕ КРАНЫ ДЛЯ ВОЗВЕДЕНИЯ МНОГОЭТАЖНЫХ ЗДАНИЙ ИЗ КРУПНЫХ ПАНЕЛЕЙ И ОБЪЕМНЫХ БЛОКОВ

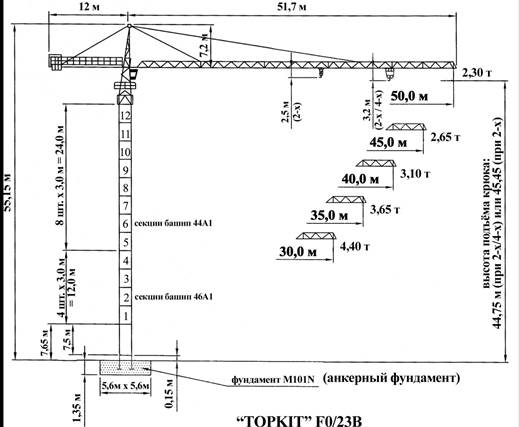

Для возведения многоэтажных крупнопанельных зданий и зданий из объемных блоков используют различные виды монтажных кранов. Для массового строительства многоэтажных зданий в основном используют башенные краны. В состав башенного крана могут входить отдельные секции башни, подъемная или балочная стрела, кабина, опорно-поворотное устройство и механизм поворота, грузовая лебедка, механизм подъема стрелы, каретка, тупиковые упоры, комплект противовесов, рельсовые (крановые) пути, опорная рама, фундамент с анкерным креплением. Все современные марки башенных кранов являются самомонтируемыми (самоподъемными) и при монтаже опорной башни не требуют отдельных грузоподъемных механизмов. Монтаж или демонтаж отдельных секций производится специальным гидравлическим домкратом. Стрела также собирается из секций на земле и монтируется на кран специальным механизмом подъема. Согласно классификации башенные краны могут быть передвижными на рельсовом ходу (рельсах), стационарные (на фундаменте), для высотного строительства (на раме), с поворотной или неповоротной башней, с подъемной или балочной стрелой (рис.1.1- 1.5).

Рисунок 1.1 –Башенный кран с исполнением основания для установки на рельсовый путь

а.

б.

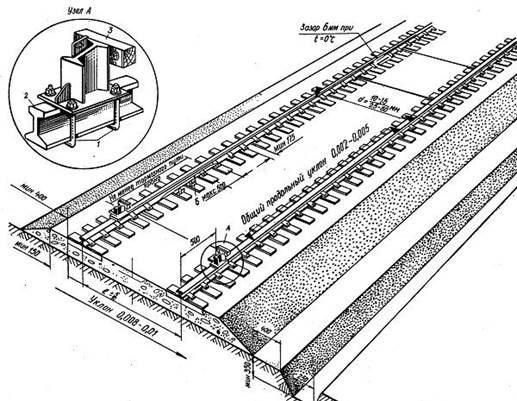

Рисунок 1.2 - Устройство подкранового пути (а) и общий вид основания крана (б): узел А – инвентарный тупиковый упор, 1 – скобы; 2 – рельс; 3 – брусок из дерева твердой породы

Рисунок 1.3 –Башенный кран с исполнением основания для установки на раму

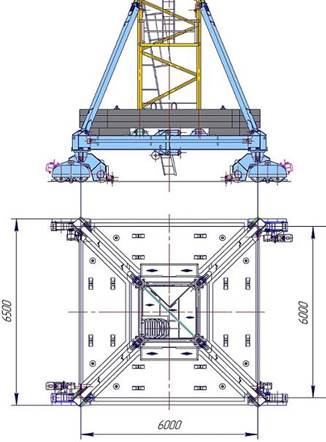

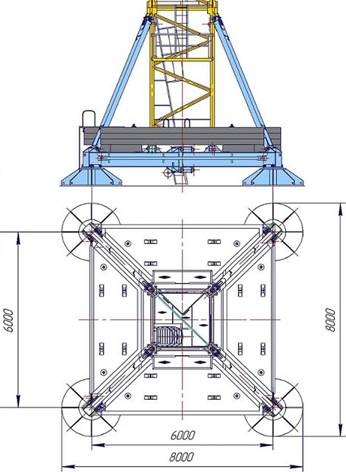

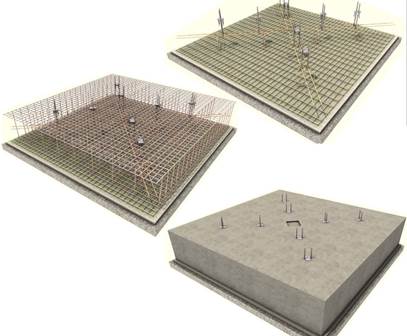

Рисунок 1.4 – Основание крана в виде фундамента из монолитного железобетона

Рисунок 1.5 – Устройство каркаса под монолитный фундамент для крепления основания стационарного крана

Рисунок 1.6 – Стационарный кран на фундаменте из монолитного бетона

После выполнения основания производится последовательно монтаж отдельных секций башни до максимальной заданной высоты (рис. 1.7; 1.8).

Рисунок 1.7 - Схема монтажа башенного крана КБ-674А: а — сборка основания башни и стрелы с консолью с помощью стрелового крана; б — установка секции шарниров башни; в — собранный кран (до наращивания башни); г — наращивание промежуточной секцией башни с помощью монтажной мачты; 1 — мачта; 2 — сменная секция башни

Рисунок 1.8 - Монтаж башенного крана Liebherr 63K

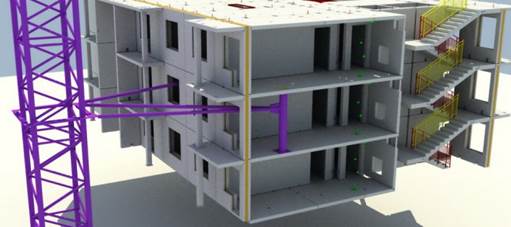

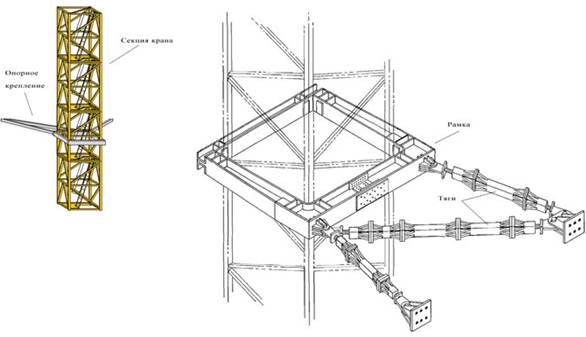

В приставном исполнении используется специальное анкерное крепление башенного крана к возводимому зданию (рис. 1.10-1.11).

Рисунок 1.10 - Использование специального анкерного крепления башенного крана к возводимому зданию из крупных панелей

Рисунок 1.11 – Использование специального анкерного крепления башенного крана к возводимому зданию

Рисунок 1.12 – Варианты крепления стационарного башенного крана к зданию

По особенностям устройства башенные краны делят на две большие группы: с поворотной башней и с поворотным оголовком. У первой группы башня устанавливается на поворотную платформу, которая, в свою очередь, покоится на фундаментном основании или рельсовой тележке. На платформе же, в задней ее части, расположены электрооборудование и блоки противовеса. Наклонная стрела крана вывешена на блоках, один блок стоит на оголовке верхушки башни, второй – на распорке, представляющей собой стрелу в миниатюре, или «противострелу». Крюковая подвеска расположена на конце стрелы, горизонтальное перемещение грузов осуществляется за счет изменения угла наклона стрелы благодаря специальной схеме запасовки канатов. К этой группе относится большая часть отечественных кранов серии «КБ», сокращение от словосочетания «кран башенный». Иногда стрелу кранов этой конструкции используют как балочную, она постоянно вывешивается горизонтально или под определенным углом, грузы же перемещаются продольно на грузовой тележке (каретке), которая движется по предусмотренным на стреле специальным направляющим (рис. 1.13)

Рисунок 1.13 – Общий вид башенного крана с поворотной башней

Производство башенных кранов с поворотной башней – аналогов нашим КБ в развитых странах прекращено, там они уступили место кранам с поворотным оголовком. Эта группа кранов самая обширная, общий же принцип состоит в том, что башня у них жестко закреплена на основании, а поворотное устройство находится в верхней части башни, и вращается только оголовок с противовесом и стрелой (рис. 1.14).

Рисунок 1.14 – Общий вид башенного крана с поворотным оголовком

При использовании таких кранов на погрузочных работах для увеличения рабочей зоны их устанавливают на рельсовую тележку, при строительстве же высотных объектов подвижность крана становится ненужной, важнее будет возможность дополнительного крепежа башни крана к строящемуся зданию. Можно выделить три варианта кранов с поворотным оголовком: с подъемной (маховой) стрелой, с балочной стрелой и безоголовочные. Краны с подъемной стрелой конструктивно повторяют стреловые гусеничные краны, но вместо гусеничной тележки установлены они на верхушку башни. На платформе, к которой крепится стрела, укреплены распорные блоки и электрооборудование, в задней части платформы или под ней ставятся блоки противовесов. Этот вид кранов позволяет получить преимущества маховой стрелы на большой высоте.

У балочных кранов рабочая стрела вывешивается горизонтально или под небольшим углом к горизонтальной плоскости. Крюк подвешен к грузовой тележке, которая передвигается по направляющим стрелы. Противоположно стреле выставляется противовесная консоль, которая уравновешивает стрелу через блок на вершине оголовка натянутыми тросами. Такая схема делает краны похожими внешне на коромысло. Оголовок может быть относительно небольшим, а может быть и фактическим продолжением башни (у кранов с высокой грузоподъемностью). Противовесные блоки могут размещаться на подвижной тележке, аналогичной грузовой каретке. В этом случае появляется возможность варьировать грузовысотными характеристиками, а также повышать устойчивость крана к сильному ветру, смещая противовес ближе к башне.

В последние десятилетия прошлого века в словарь специалистов-строителей вошло название нового направления в области производства верхнеповоротных башенных кранов flat top (англ. – «плоский верх»).

Безоголовочные краны – самый молодой вариант, первой его внедрила испанская компания Linden Comansa в 1970-х гг. Стрела и противовесная консоль здесь выполнены как единое целое, в связи с чем повышаются требования к прочности всей стрелы, башни и опорно-поворотного устройства (рис.1.15, 1.16).

а.

б.

Рисунок 1.15 – Общий вид опорно-поворотного устройства (а) и безоголовочного балочного башенного крана (б)

Безоголовочный кран в то же время остается балочным, только в отличие от кранов с шарнирно соединенной стрелой его стрела ставится только горизонтально. К достоинству всех балочных кранов относится равномерная горизонтальной подача грузов и простая схема запасовки канатов. У – безоголовочного крана добавляется еще и экономия материалов за счет отказа от блоков и растягивающих тросов. У кранов с поворотным оголовком все электрооборудование расположено наверху, а размещение грузовой лебедки у балочных кранов производится внутри стрелы.

Среди главных недостатков классических башенных кранов специалисты называют продолжительный и трудоемкий монтаж - демонтаж конструкций, а также значительные сложности, возникающие при транспортировке массивных конструкций. Эти проблемы при эксплуатации безоголовочных кранов в значительной мере отошли на задний план. Монтаж-демонтаж кранов происходит в сжатые сроки, причем для выполнения работ достаточно иметь автокран с небольшим вылетом стрелы. Дело в том, что в башенных кранах с оголовком во время демонтажа стрелу можно разбирать на секции до точки крепления оттяжки стрелы без автокрана, но для завершения работ необходим мобильный кран с большим вылетом стрелы. В кранах же с плоским верхом с помощью грузовой лебедки последовательно демонтируют секции стрелы, так же и удлиняют стрелу при монтаже без привлечения дополнительного крана. Облегчает сборочные процессы и то, что не нужно выполнять трудоемкие, а порой и опасные операции по монтажу оттяжек крепления стрелы и консоли с закрепленным на консоли контргрузом. В башенных кранах с оголовком высота конструкций над кабиной может составлять до 6–8 м. При работе на одной стройплощадке нескольких таких кранов их рабочие зоны приходится «разводить», чтобы они не пересеклись, что существенно усложняет весь производственный процесс. Использование кранов с плоским верхом позволяет работать на площадках, чрезвычайно ограниченных различными препятствиями, рядом кранам с перепадом высоты в одну башенную секцию (рис. 1.16).

Краны без оголовка удобны также при выполнении работ под линиями электропередачи, где высота оголовка может играть немаловажную роль. За счет того, что в конструкции поворотной части используется меньше деталей, снижается общая масса крана с плоским верхом по сравнению с оголовочным. Упрощается транспортировка, поскольку в конструкции практически отсутствуют негабаритные элементы. Меньшая парусность делает работу крановщика более комфортной. В целом же облегчение конструкции и снижение воздействия ветровой нагрузки заметно сказывается положительно на энергопотреблении.

Однако у медали всегда есть и оборотная сторона. На консольно закрепленную стрелу молоткового крана воздействуют огромные изгибающие нагрузки, особенно при работе с максимально допустимыми нагрузками на конце стрелы. В то же время на оголовочном кране консоль образуется только от точки крепления оттяжки и до конца стрелы. Для выхода из ситуации стрелы flat top кранов приходится усиливать со всеми вытекающими последствиями. Если сопоставить грузоподъемность на конце стрелы безоголовочного крана с таким же параметром в характеристике крана с оголовком, имеющего стрелу такой же длины, то кран без оголовка проиграет. Например, модель башенного поворотного крана с оголовком SK 315-16, предлагаемая компанией Terex-Comedil, на конце 70-метровой стрелы может перемещать грузы массой в 3,1 т, а flat top модель СТТ 231-10 Н20 этого же производителя на таком же максимальном вылете рассчитана на работу с массой груза всего до 2,1 т.

Рисунок 1.16 – Использование безоголовочных балочных башенных кранов при возведении высотного здания в стесненных условиях с минимальным перепадом рабочей высоты

Вскоре после начала серийного производства башенных кранов без оголовка на своем заводе в итальянском г. Фонтанафредда, а именно в 1998 г., компания Gru Comedil влилась в состав корпорации Terex Cranes. Сегодня безоголовочные краны также производятся на заводе в Фонтанафредда, но на логотипе готовых кранов нанесено название компании Terex-Comedil.

В производственной программе 28 моделей кранов flat-top с изменяющимся вылетом стрелы и грузоподъемностью от 2 до 40 т. Большая часть моделей имеет модульную конструкцию, что позволяет существенно сократить затраты на транспортировку крана с одного объекта на другой.

В электросхеме кранов используются экономичные электродвигатели, оснащенные конверторами частоты, позволяющие запускать и выполнять рабочие движения плавно. Отсутствие резких остановок и в то же время быстрое перемещение груза в нужную точку уменьшает раскачивание груза, тем самым снижая динамические нагрузки на все конструкции крана. Это прежде всего повышает безопасность работ, но также и увеличивает производительность, сокращая время на выполнение тех или иных производственных операций. Именно краны с молотковой стрелой производства Terex-Comedil чаще кранов других компаний используют при выполнении сложных монтажных работ, требующих ювелирной точности выполнения команд сборщиков.

В кранах применяется электроавтоматика известной компании Schneider Electric, на каретке и грузовой лебедке установлены редукторы Bonfiglioli, известного в Европе итальянского производителя. А механизмы опорно-поворотных устройств поставляет немецкая компания Rothe-Erde. Приводы для этих поворотных механизмов специалисты Terex-Comedil закупают у компании Lerroy Sommer. В своей разработке французская компания внедрила использование вихревых токов для включения и регулирования процесса торможения, за счет этого тормозные колодки изнашиваются намного меньше, чем при обычном механическом торможении.

а. б.

Рисунок 1.17 - Башенный кран Terex-Comedil flat top на строительстве аэропорта в Нижнем Новгороде в 2014 г. (а) и одна из последних разработок компании Potain – башенный кран с плоским оголовком MCT 85 с вылетом стрелы 52 м и грузоподъемностью на полном вылете 1,1 т

Одно из ведущих в мировом рейтинге краностроительных предприятий – немецкая компания Liebherr создала несколько серий башенных верхнеповоротных кранов, в которые вошли 14 моделей и около 30 модификаций кранов без оголовка грузоподъемностью от 2,5 до 12 т. Все модели собираются на заводе компании в г. Памплона (Испания). Эти башенные краны разработаны в соответствии с модульной концепцией Liebherr, поэтому существует возможность сборки самых разных комбинаций из модульных блоков. Секции, образующие башню, стрелу, модули опорной рамы башенного крана Liebherr, совместимы и взаимозаменяемы в пределах конструкционных рядов. Длину стрелы можно поменять, комбинируя модули элементов стрелы, используемые в данной серии кранов.

Серия EC-B объединяет 7 моделей с вылетом стрелы от 30 до 60 м и г/п от 2,5 до 6,0 т. Еще в одну серию безоголовочных кранов, EC-B FR.tronic, вошли 3 модели с вылетом стрелы от 50 до 60 м. Из пяти моделей состоит серия кранов EC-B Litronic. Вылет стрелы у кранов этой серии составляет от 60 до 75 м, а грузоподъемность – до 16 т. В кранах, оборудованных системой Litronic, одного нажатия на кнопку достаточно, чтобы увеличить номинальную г/п на 20%.

В компании Liebherr разработана специальная система упрощенного монтажа Connected and Work, одним из ключевых элементов которой являются быстродействующие затворы, закрепляющие стрелу, консоль противовеса, а также уже собранную изначально верхнюю поворотную часть крана.

По своей конструкции башни и стрелы могут быть сплошными трубчатыми или решетчатыми треугольного, прямоугольного или квадратного сечения. Чаще, однако, встречаются башни сечения квадратного, а стрелы – треугольного. Кабина крановщика на кранах с поворотной башней может устанавливаться внутри одной из секций башни или подвешиваться к ней сбоку. В этом случае кабину можно в начале строительства устанавливать ближе к земле, а затем поднимать по мере роста строящегося здания. У кранов с поворотным оголовком кабины подвешиваются обычно сбоку под стрелой, но могут монтироваться и непосредственно к стреле (безоголовочные краны) и передвигаться по ней при необходимости. Для облегчения контакта и улучшения взаимопонимания между машинистами кранов, с одной стороны, и монтажниками и стропальщиками, с другой, все шире применяют средства радиосвязи, а также развивают системы беспроводного дистанционного управления, когда машинист башенного крана может даже совмещать частично работу монтажника. Электромоторы грузовых, стреловых, монтажных лебедок, поворотного устройства и привода хода рассчитывают для работы от сети 110/ 220/ 380 В. Важными для башенных кранов являются также устройства плавного пуска и торможения, без которых аккуратная подача груза невозможна. В начале строительства кабину укрепляют ближе к земле

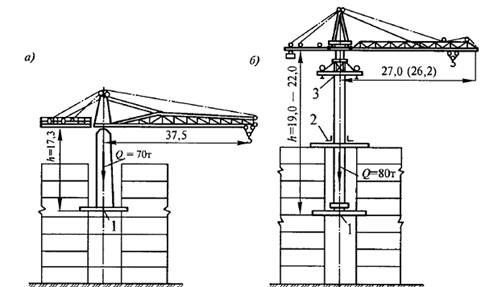

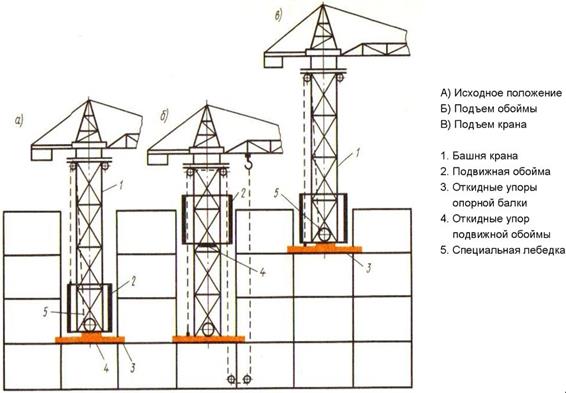

По способу установки различают краны с фиксированной высотой, у них башня собирается и устанавливается сразу на определенную высоту, сюда же относятся и самоподъемные (быстросборные) краны. Другой вариант – наращивание уже поднятого крана по секциям. Краны с поворотной башней растут добавлением секций снизу. На платформе для этого закреплена своего рода обойма, внутри которой проходят секции башни. После соединения новой секции с башней она поднимается, освобождая внизу обоймы место для очередной секции. Краны с неповоротной башней добавляют секции сверху. Вдоль башни крепится оборудованный своими лебедками монтажный блок, верхняя секция башни отделяется от нижележащих и с помощью блока поднимается на определенную высоту. Затем в освободившееся место своим крюком на стреле подаются новые секции, после чего закрепляются. Аналогично подъему осуществляется и демонтаж башенных кранов.

«Карабкающиеся» краны обходятся небольшим числом секций, они в качестве опорного фундамента используют шахту лифта или непосредственно сам железобетонный или металлический каркас многоэтажного здания и поднимаются вместе с ним. Башня выдвигается гидроцилиндрами из обоймы, опирающейся на верхний этаж. После закрепления башни в новых окнах шахты (ячейках каркаса) обойма поднимается выше, к стреле, и под ней выстраивается новый этаж и т. д. По окончании строительства башня и стрела разбираются, секции снимает с крыши приставной башенный кран или даже автокран с достаточной длиной стрелы и грузоподъемностью.

Отечественная промышленность сегодня выпускает башенные краны КБ четырех размерных групп, с третьей по шестую, с грузовым моментом от 100 до 400 тм. Краны 3-й и 4-й групп с поворотной башней и маневровой стрелой, имеющие максимальную грузоподъемностью 8 т, работают на строительстве зданий высотой от 9 до 16 этажей. Краны 5-й и 6-й групп с балочными стрелами, имеющие максимальную грузоподъемность 10 и 25 т, используется для возведения зданий высотой до 75 м (5 группа) и возведения промышленных объектов высотой до 40 м высотой (6 группа).

Хотя рынок башенных кранов можно признать довольно консервативным, тем не менее импортные модели начинают понемногу занимать свои ниши. Например, марка Liebherr охватывает большой ассортимент различных типов башенных кранов. В частности, это быстромонтируемые краны серий Н и К, краны с маховой стрелой серии HC-L, верхнеповоротные краны с оголовком серии ЕС-Н и без оголовка серии ЕС-В, а также краны повышенной грузоподъемности серии НС. Марка крановLiebherr EC-H, являясь одной из наиболее популярных, включает 15 моделей с максимальной грузоподъмностью от 8 до 50 т, максимальным вылетом от 55 до 80 м и грузоподъемностью на максимальном вылете от 1,7 до 11 т. В свою очередь линейка безоголовочных кранов Liebherr ЕС-В, оптимизированных для быстрого монтажа и экономной транспортировки, насчитывает 18 моделей с максимальной грузоподъемностью от 5 до 125 т, максимальным вылетом от 50 до 75 м и грузоподъемностью на максимальном вылете от 1 до 19,3 т. При этом башенные краны Liebherr серий ЕС-Н и ЕС-В предлагаются в комплектации с различными башенными системами, что позволяет оптимально адаптировать их к различным условиям работы на строительном объекте.

Марка Potain, которая наряду с National Crane и Grove входит в группу Manitowoc, также неплохо зарекомендовала себя в странах СНГ. Самоподъемные краны (Self Erecting) серии Igo выпускаются с высотой крюка от 16 до 38 м, максимальной грузоподъемностью от 1,3 до 8 т, максимальным вылетом от 16 до 50 м. Краны с оголовком серий MC, MD и MD Maxi предлагают с максимальной грузоподъемностью от 6 до 80 т, радиусом от 50 до 85 м. Безоголовочные (Flat Top) представлены в трех сериях: MCT, MDT City и MDT. Их грузоподъемность 2,5–20 т, вылет 41–75 м. Краны с подъемной стрелой серии MR доступны с максимальной грузоподъемностью 8–32 т и радиусом 45–60 м.

Башенные краны Terex имеют в России ту же популярность, что и другая строительная техника, выпускаемая под этой маркой. Сегодня они производятся на заводах в Германии, Италии, США, Франции, Австралии и Китае. Компания предлагает быстросборные краны CBR грузоподъемностью 1–6 т и 0,5–1,4 т на максимальном вылете 16–45 м, безоголовочные краны СТТ City от 50 до 190 тм грузоподъемностью 2–10 т и 1–2 т на максимальном вылете 40–65 м; а также СТТ от 230 до 720 тм грузоподъемностью 10–40 т и 2,1–3,4 т на максимальном вылете 70–84 м. Краны с подъемной стрелой CTL с 8–45 т максимальной грузоподъемностью и 1,8–7 т на вылете 50–65 м и четыре модели больших балочных кранов с оголовком от 320 до 650 тм. Максимальная грузоподъемность у них от 16 до 32 т, вылет 70–80 м, грузоподъемность на вылете – 3,1–4,1 т.

Китайские производители подъемной техники XCMG и Zoomlion успешно осваивают самые передовые западные технологии и приобретают опыт на строительстве небоскребов в густонаселенных городах Китая. Датская компания Kro/ll Cranes выпускает безоголовочные (Flat Top), балочные (Hi Top) и краны с подъемной стрелой (Level Luffer). Особо следует выделить балочный кран-гигант (модель К 10000) на рельсовом ходу, максимальный вылет у которого 100 м, грузоподъемность при этом 120 т, на вылете до 44 м грузоподъемность составляет 240 т. Высота подъема крюка – 86 м. На верхней части этого крана устанавливается еще один башенный кран грузоподъемностью 20 т, работающий независимо от своего носителя.

Испанская компания Linden Comansa, отметившая свой 50-летний юбилей, выпускает краны с подъемной стрелой серии LCL, но основной акцент в производственной линейке делает на безоголовочных кранах Flat Top – модельный ряд LC. Испанские компании Sa'ez Сranes и Jaso Equipos производят ассортимент безоголовочных кранов серий TL, TLS и балочных кранов серии S с длиной стрелы 35–55 м.

Традиционные башенные краны целесообразны при возведении зданий не выше 70–80 м. При большей высоте соотношение основных параметров крана (грузоподъемность, масса поднимаемого груза, безопасность и стоимость работ) становится неоптимальным. Для ведения работ на высоте до 130–140 м следует использовать приставные башенные краны, которые прикрепляются к возведенным конструкциям строящегося здания. Для строительства сооружений большей высоты необходимы самоподъемные краны, не имеющие ограничений по высоте подъема груза. Для строительства высотных зданий используются следующие способы восхождения кранов на самый верх:

· внешний метод восхождения, в котором башня поднимается вверх по внешней стороне здания (рис. 1.18, а);

· внутренний метод восхождения, в котором кран строит вокруг себя несколько этажей, находясь внутри, а затем перемещается на более высокое место (рис.1.18, б; 1.20; 1.21).

а.

б.

Рисунок 1.18 – Перемещение самоподъемного крана по стене здания (а) и внутри здания (б)

Монтажные краны первого типа используют для возведения зданий высотой более 150 м и передвигаются по специальной обойме, закрепляемой на стене возводимого здания. Такие краны перемещаются только по вертикали, поэтому их положение в плане определяется радиусом их действия и конфигурацией здания. Обычно принимают такое число самоподъемных кранов, чтобы охватить рабочими зонами все строящееся здание. Каждый кран со своей стоянки монтирует конструкции в пределах одного яруса (двух, трех или четырех этажей), после чего его поднимают на новую стоянку.

Монтажные краны второго типа или крепятся к ядру жесткости здания и обеспечивают производство работ на ярусе высотой от 30 до 40 м, или опираются на ригели каркаса здания с помощью съемных хомутов через балки, имеющие на концах поворотные или откидные консоли. При необходимости подъема крана консоли убирают, чтобы он, поднимаясь, свободно проходил между ригелями смонтированного каркаса. По высоте перемещается кран с помощью специальной обоймы — пространственной конструкции, которая охватывает башню крана. Конструкция стыков башни позволяет обойме скользить по ней — перемещаться вверх и вниз. Обойма через свои выносные опорные балки опирается на ригели каркаса. При перестановке крана по высоте первоначально поднимают и устанавливают на верхних ригелях смонтированного каркаса обойму, закрепляют и натягивают подъемный полиспаст, с помощью которого приподнимают башню крана (рис.1.19). Затем откидывают консоли опорных балок, поднимают кран на следующую стоянку через 2...4 этажа, снова разворачивают консоли опорных балок, опускают кран на ригели каркаса, закрепляют опорную площадку хомутами. Обойма при подъеме крана служит направляющей и удерживает башню в вертикальном положении. Полиспаст располагается под центром тяжести крана, что исключает его перекосы при подъеме (рис 1.19, 1.20).

Рисунок 1.19 - Схемы (а,б) и общий вид (в) самоподъемных кранов для монтажа высотных зданий: а — краны типа УБК с защемлением в горизонтальной плоскости; б — краны типа СБК с защемлением в вертикальной плоскости: 1 — нижняя опора; 2 — верхняя опора для восприятия горизонтальных реакций; 3 — подвижная обойма для самоподъема крана на следующую стоянку

Рисунок 1.20 – Схема самоподъема крана с опиранием на ригели

|

в.

в)

Рисунок 1.21 - Общий вид самоподъемных кранов для монтажа высотных зданий

Современные краны для возведения многоэтажных зданий и их характеристики приведены в приложении А.

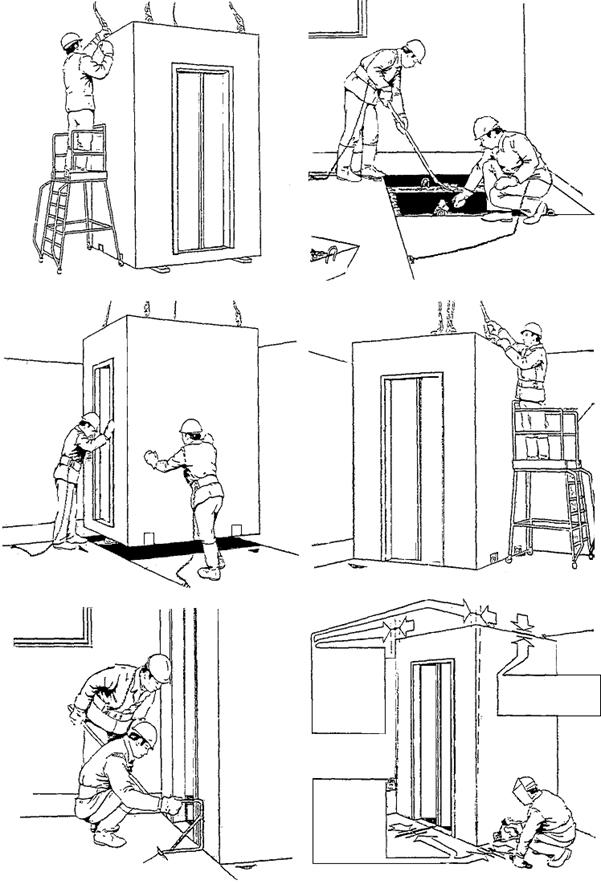

Монтаж лифтовых шахт

Монтаж лифтовых шахт подробно отражен на рисунке 2.41. Крепление блоков лифтовых шахт производится путем приварки монтажных петель к закладным деталям, расположенным в нижней части боковой грани вышестоящего блока.

Рисунок 2.41 - Монтаж лифтовых шахт

2.7 Монтаж вентиляционных блоков

Монтаж вентиляционных блоков должен выполняться с соблюдением точного совмещения каналов и применением приспособлений, препятствующих попаданию в каналы раствора. Внутренняя полость каналов должна быть обязательно очищена от выдавившегося раствора. Если эти блоки являются дымовыми, то необходимо тщательное заполнение швов прокладками из жесткого оргалита или других материалов, исключающих возможность проникновения дыма из одного канала в другой (рис. 2.42).

Рисунок 2.42 - Монтаж вентиляционных блоков

Рисунок 2.43 - Общий вид вентиляционных блоков

Монтаж панелей перекрытия

В крупнопанельных домах панели перекрытия выполняют, как правило, размером на комнату с опиранием по контуру (рис. 2.44, 2.45). Монтаж панелей перекрытия следует начинать от лестничной клетки. Строповку панелей перекрытия производить за шесть захватов, закрепляемых в технологических отверстиях. С помощью гидрокантователя панель в воздухе переводится в горизонтальное положение и подается на место монтажа в проектном положении. Можно также кантовать панели с помощью стационарного кантователя, установленного на площадке.

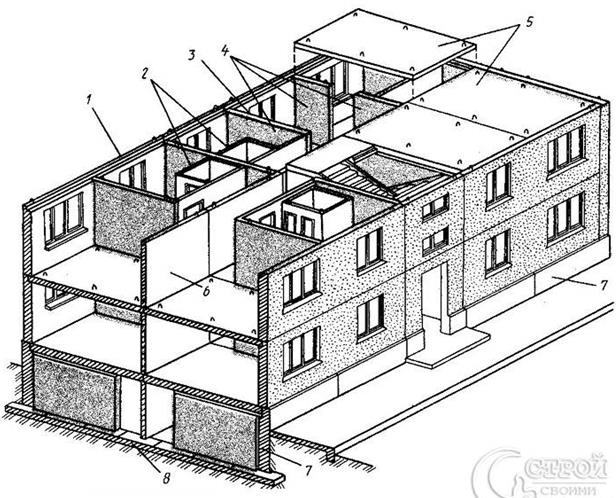

Рисунок 2.45 – Крупнопанельный жилой дом с поперечными стенами: 1 – наружные панели; 2 – санитарно-технические кабины; 3 – не несущие перегородки; 4 – несущие стены-перегородки; 5 – панели перекрытия, опертые по контуру; 6 – внутренняя продольная стена; 7 – цокольные панели; 8 – блоки фундамента

Панели перекрытия укладываются на слой раствора, расстилаемого по верху стеновых панелей. Укладка панелей перекрытия разрешается только после постоянного закрепления конструкций, на которые они опираются. При этом крепление должно обеспечивать восприятие монтажных нагрузок.

Перед укладкой панелей перекрытий материалы, полуфабрикаты и детали, необходимые для выполнения общестроительных и специальных работ, следует поднять на этаж и разложить в помещениях.

Подъем и раскладку материалов и деталей необходимо производить пакетами и в контейнерах.

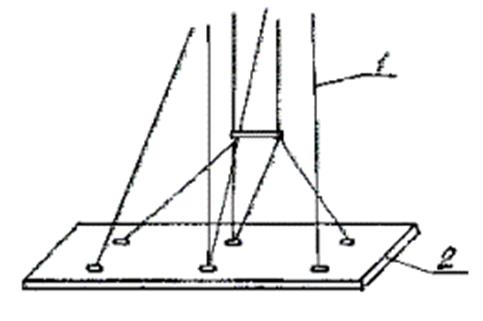

Монтаж плит перекрытия обычно производят с транспортных средств. Монтировать плиты начинают от лестничной клетки. Строповку производят за шесть захватов, закрепляемых в технологических отверстиях с помощью инвентарных петель захватов (рис.2.46).

Рисунок 2.46 - Общий вид инвентарных петель захватов

С помощью универсального грузозахватного устройства с кантователем плита в воздухе переводится в горизонтальное положение и подается на место монтажа в проектном положении) (рис.2.47).

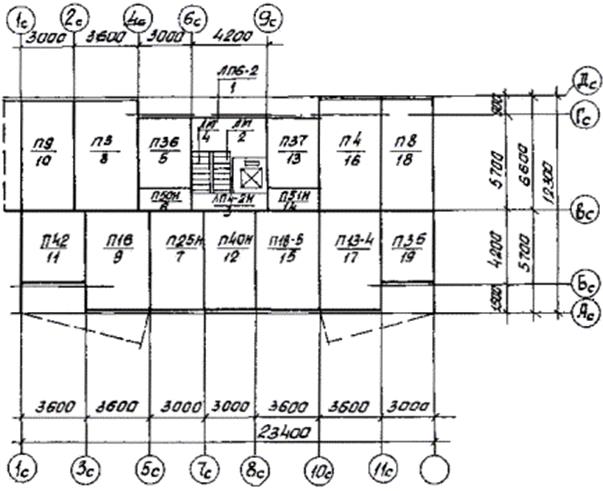

Монтаж плит перекрытия осуществляют по захваткам (за захватку принята одна блок-секция) (рис. 2.48). Перед началом монтажа опорную поверхность очищают от наплывов раствора, грязи, наледи, снега, а летом смачивают водой. Плиты перекрытий укладывают на растворную постель толщиной не более 20 мм, расстилаемую по верху стеновых панелей. Укладка плит перекрытия разрешается только после постоянного или временного закрепления конструкций, на которые они опираются. При этом крепление должно обеспечивать восприятие монтажных нагрузок. Положение в плане установленных плит перекрытий проверяют по разметке, определяющей их положение на опорах, при этом следят за совмещением закладных деталей.

Рисунок 2.47 – Строповка панели перекрытия: 1- восьмиветвевой строп с гидрокантователем; 2 - панель перекрытия

Рисунок 2.48 – Последовательность установки панелей перекрытия на захватке (в числителе указана марка панели, в знаменателе – очередность установки)

Незначительные отклонения устраняют, рихтуя плиту монтажными ломами. Горизонтальность контролируют, укладывая в двух взаимно перпендикулярных плоскостях строительный уровень. При наличии уклона плиту поднимают и укладывают заново, изменив толщину растворной постели.

После окончательной выверки плиты перекрытия соединяют между собой П-образными скобами, вставляемыми в анкерные петли плит перекрытия в углах сверху, после чего плиты расстроповывают и далее выполняют электродуговую сварку выпусков и закладных деталей смежных плит перекрытия (рис. 2.49).

Закладные и соединительные детали перед сваркой очищают до чистого металла в обе стороны от кромок и разделки на 20 мм от ржавчины, жиров, краски, грязи, влаги. Воду, снег и лед с поверхности закладных и соединительных деталей удаляют путем нагревания их пламенем газовой горелки до температуры не более 100 °С. Соединение плит перекрытий между собой выполняют ручной электродуговой сваркой. Длина монтажных сварных швов с каждой стороны должна быть не менее указанной в проекте, а высота h шва = 6 мм. Марка электрода должна соответствовать проекту. Во избежание нарушения сцепления закладных деталей с бетоном сварку рекомендуется производить с перерывами, чтобы нагрев этих деталей продолжался не более 5 мин. Производство сварочных работ организуется таким образом, чтобы к концу каждой смены заканчивалась сварка всех узлов примыкания плит перекрытий, смонтированных за смену. После окончания сварки выполненное сварное соединение необходимо очистить от шлака и брызг металла.

В качестве утеплителя в стыки между плитами перекрытия и зубом наружной стеновой панели устанавливают теплоизоляционные вкладыши из пенополистирола марки ПСБ толщиной 40 мм. Вкладыши могут быть наборные (по длине), состоящие из отдельных брусков. Плиты пенополистирола в соответствии с картами раскроя на базе УПТК нарезают на бруски и доставляют на стройплощадку в закрытых контейнерах, рассортированными по размерам. Хранить вкладыши на стройплощадке следует в контейнерах в закрытых проветриваемых складах или под навесами с соблюдением мер противопожарной безопасности. Подачу контейнеров на перекрытие выполняет монтажный кран.

Теплоизоляционный вкладыш укладывают встык насухо. Уложенный вкладыш должен плотно прилегать к поверхности. В местах стыкования вкладышей не должно быть зазоров. При устранении зазоров между вкладышами они должны быть заполнены материалом той же объемной массы. Заполнение стыков между плитами перекрытий производят цементно-песчаным раствором марки М 100. Подвижность растворной смеси в момент укладки должна составлять 5 - 7 см. Технологические отверстия в плитах перекрытия тщательно заделывают заранее заготовленными бетонными или гипсобетонными пробками, которые устанавливают на цементном растворе.

Рисунок 2.49 - Общий вид стыков панелей перекрытия

Зимние условия работ определяются среднесуточной температурой наружного воздуха ниже 5 °С и минимальной суточной температурой ниже 0 °С. Монтажные работы в зимних условиях следует выполнять, используя те же инструменты, приспособления и инвентарь, что и в летний период. Все такелажные и монтажные приспособления должны содержаться в очищенном от наледи состоянии и просушиваться. Муфты и винтовые соединения должны быть смазаны маслом. Подготовка плит перекрытия к монтажу включает очистку плит от снега и наледи, особенно тщательно в местах стыков. Очистку следует выполнять с помощью скребков или стальных щеток. После удаления наледи, стыкуемые поверхности следует просушить струей горячего воздуха. Не допускается применять для очистки стыкуемых поверхностей пар, горячую воду или раствор поваренной соли. Ручную электродуговую сварку конструкций при температуре до минус 30 °С следует производить по обычной технологии, но при этом следует повышать сварочный ток на 1 % при понижении температуры воздуха на каждые 3 °С (от 0 °С). Монтаж плит перекрытия в зимних условиях может выполняться на растворах с противоморозными добавками, обеспечивающих их твердение на морозе. Использование замерзшего и отогретого горячей водой раствора не допускается. На строительной площадке обычную растворную смесь необходимо хранить в утепленной таре, расположенной месте, защищенном от ветра и попадания атмосферных осадков. Минимальная поэтажная прочность раствора в горизонтальных стыках по мере возведения дома должна соответствовать указанной в проекте. В журнале производства работ должны фиксироваться температура наружного воздуха, количество вводимой в раствор добавки и другие данные, отражающие влияние на процесс твердения растворов.

Рисунок 2.54 – Фасады крупнопанельных многоэтажных жилых домов, построенных по финской технологии

Рисунок 2.59 – Строповка и подача наружной панели к месту установки

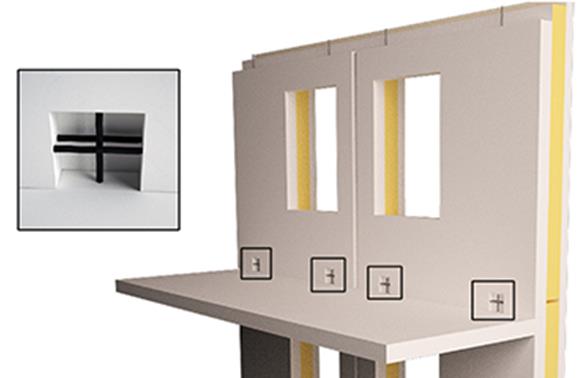

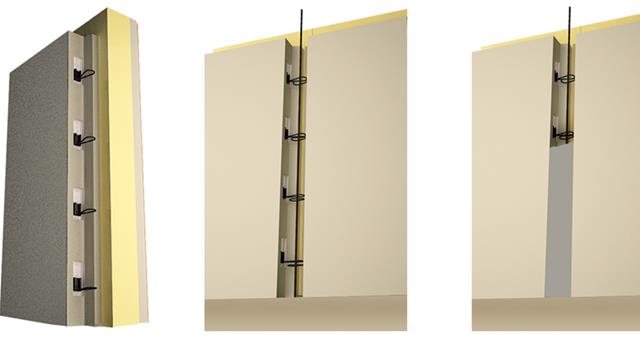

Наружные панели устанавливаются в проектное положение на раствор В10 и раскрепляется. Стержень на верхней грани нижестоящей панели входит в нишу вышестоящей панели, и ниша заполняется высокопрочной растворной смесью B30. Такой тип соединения обеспечивает стойкость здания к прогрессирующим разрушениям. Так же стержень в нише помогает зафиксировать панель от смещения и в процессе монтажа (рис.2.58).

Рисунок 2.60 – Горизонтальный узел соединения панелей

При устройстве вертикальных стыков тросовые петли PEIKKO выпрямляются до проектного положения, совмещаются, сквозь петли устанавливается арматурный стержень Ø16АIII и шов заполняется высокопрочной растворной смесью B30 с высокой адгезией растворонасосом немецкой фирмы «M-TEK» (рис. 2.61). При таком надежном монтажном узле не требуются сварные соединения, что, в свою очередь, увеличивает долговечность здания. Также используется технология по прогреву данного узла для возможности проведения работ в зимнее время до – 20°C.

Рисунок 2.61 – Вертикальный узел соединения панелей

Утеплитель одной панели плотно прилегает к утеплителю другой панели с перехлестом слоя утеплителя и наружного слоя. Дополнительно при монтаже в горизонтальные и вертикальные швы прокладывается лента из утеплителя.

Таким образом, отсутствие сварочных работ на строительной площадке, точность геометрии изделий и положения закладных деталей, качество изделий заводского изготовления позволяют обеспечить высокую скорость и технологичность монтажа (монтажное звено состоит из 4-х квалифицированных рабочих).

Следует отметить, что панели с утеплителем из минеральной ваты являются паропроницаемыми («дышащими»).

Водяные пары в закрытом помещении имеют повышенное давление, при этом вся лишняя влага стремится выйти наружу через ограждающие конструкции. Пройдя через внутренний слой бетона, влага попадает в утеплитель. Из утеплителя влага удаляется в виде пара по вентиляционным канавкам вверх через отверстия в парапетных плитах. В случае, если произошло конденсирование влаги, то она в капельной форме удаляется через трубочки, устанавливаемые в швы при монтаже.

Рисунок 2.62 – Конструктивное решение панелей для удаления конденсированной влаги

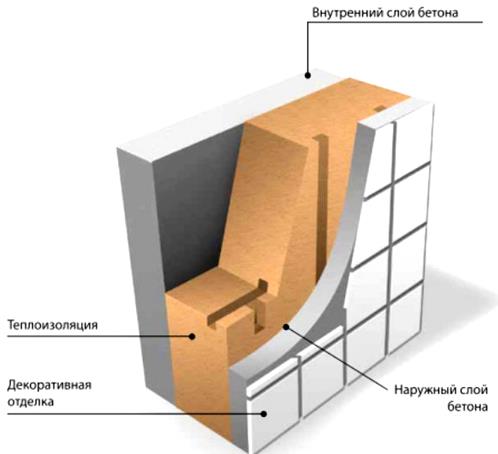

Следует отметить большое разнообразие архитектурных решений с использованием изделий многообразных геометрических форм и отделочных фасадных материалов и декоративных бетонов при реализации технологии.

Архитектурный или декоративный бетон - это бетон на основе белого или серого цемента с добавлением минеральных пигментов и декоративных заполнителей. Он используется для изготовления любых видов изделий: от мелкой архитектурной пластики до стеновых панелей и многометровых монументальных скульптур. Помимо долговечности, влаго-, износо- и морозоустойчивости, его главными преимуществами являются неограниченность цветовой гаммы и огромное разнообразие фактур поверхности. Технология архитектурных бетонов позволяет создавать на поверхности изделий неповторимые рисунки и текстурные формы, имитировать любые натуральные материалы.

Завод «Бетотек» широко использует архитектурный бетон при изготовлении трехслойных стеновых панелей и декоративных однослойных панелей. Технологии создания внешней фактуры панели в заводских условиях позволяют найти огромное количество нетрадиционных для панельного домостроения архитектурных и дизайнерских решений и придать любому зданию индивидуальный вид (рис. 2.63).

Рисунок 2.63– Декоративное оформление наружных панелей

3 ВОЗВЕДЕНИЕ ЗДАНИЙ ИЗ ОБЪЕМНЫХ БЛОКОВ

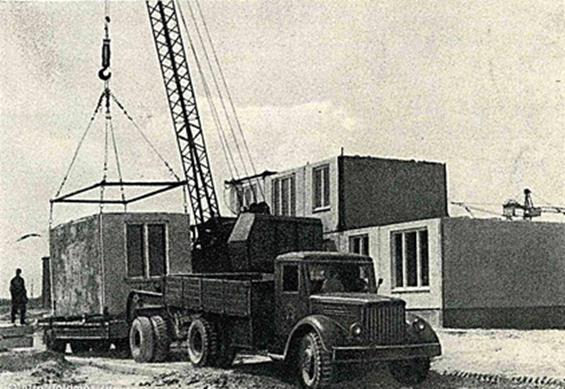

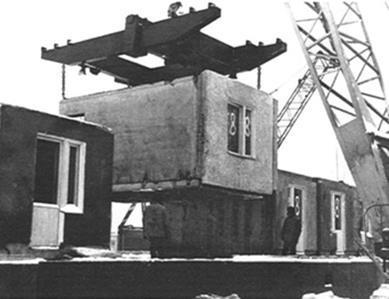

Рисунок 3.1 – Внедрение новой технологии возведения многоэтажных зданий из объемных блоков в конце 1950-х годов

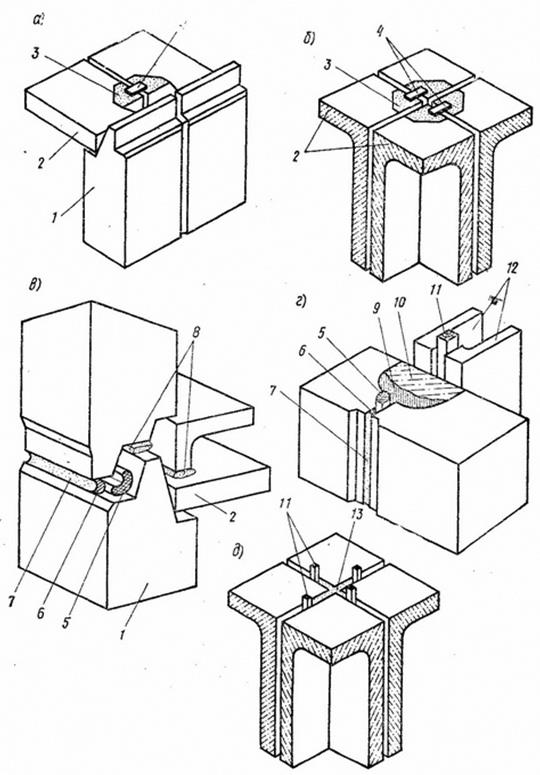

По конструктивному исполнению различали следующие схемы объемно-блочных зданий: из несущих блоков размером на комнату, пролет здания или квартиру; самонесущих блоков с опиранием на каркас здания; несущих блоков в сочетании с панелями. В зависимости от способа изготовления могут быть следующие виды блоков: блоки типа «стакан» с приставной панелью потолка, типа «опрокинутый стакан» с приставной панелью пола, типа «лежачий стакан» с приставной наружной стеновой панелью. Наибольшее распространение получили объемно-блочные дома с разрезкой на блок-комнаты. Это позволяло максимально унифицировать монтажные элементы как по размерам, так и по весу, и за счет этого упростить их монтаж и обеспечить наиболее рациональную загрузку транспортных и монтажных средств.

По способу опирания различают блоки с опиранием по контуру, с точечным опиранием по четырем углам и с частичным опиранием и консольно свисающей частью.

Чтобы предохранить блоки от трещин в результате динамических воздействий, их перевозили на трайлерах, оборудованных пневматическими или другими аммортизационными устройствами. Устойчивость блоков при транспортировании обеспечивалась благодаря низкой посадке опорной платформы трайлера и специальным крепежным устройствам. От воздействий атмосферных осадков в процессе хранения, перевозки и монтажа блоки защищали полимерными водоотталкивающими обмазками или чехлами из прочной синтетической пленки.

Рисунок 3.2 – Перевозка объемных блоков на трайлерах (конец 1950-х годов)

Здания из объемных блоков возводили на строительной площадке, имеющей спокойный рельеф с уклоном, обеспечивающим сток поверхностных вод. При поставке на стройку оконные и дверные проемы должны быть защищены, а доборные элементы упакованы в пакет. Монтаж домов велся после устройства основания и подвода всех коммуникаций. Подземную или надземную опорную часть здания сооружали общепринятыми методами. При этом необходимо было обеспечивать высокую точность возведения фундаментов или поддерживающей конструкции по горизонтальным и высотным отметкам.

Монтаж объемных элементов вели непосредственно с транспортных средств по часовому графику. При этом элементы должны быть точно установлены при высоком темпе монтажных работ. Монтаж объемных элементов производился с помощью башенных, самоходных стрелковых и козловых кранов

Здания до пяти этажей из блоков размером на комнату или на пролет здания прямоугольной конфигурации в плане удобно монтировать козловыми кранами (рис. 3.4). Здания выше пяти этажей или ломаной конфигурации в плане монтировали с помощью стреловых, башенных или самоходных кранов с башенно-стреловым оборудованием, имеющим низкие посадочные скорости.

Здания из объемных блоков размером на комнату монтируют башенным или стреловым краном поэтажно «на себя» с последовательным фронтальным движением.

а. б.

Рисунок 3.3 – Общий вид объемных блоков, используемых при их монтаже «с колес» при возведении 12-этажного жилого дома на 96 квартир серии БРК-9 в городе Николаеве (а) и специальной траверсы (б)

Рисунок 3.4 – Возведение здания из объемных блоков с использованием козлового крана

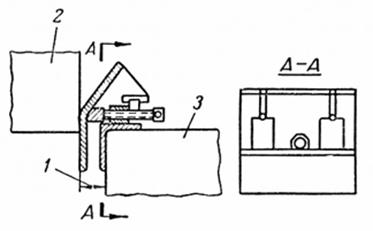

Монтаж зданий начинали с середины. Блоки устанавливали на подготовленную поверхность заподлицо с цоколем и вплотную друг к другу, после чего стягивали между собой стяжками. Объемные элементы при монтаже не нуждаются во временном закреплении. В то же время их невозможно передвигать после опускания на опорные площадки. Выверку объемных блоков можно производить только краном, поэтому нужно устанавливать блоки сразу в проектное положение и лишь после этого расстроповывать. Для обеспечения проектного зазора 1 между смежными блоками 2 и 3 рекомендовалось применять при их установке специальные фиксаторы (рис.3.5). При посадке объемных блоков на место их опускали вплотную с фиксаторами.

Рисунок 3.5 - Фиксатор для обеспечения проектного зазора между блок-комнатами: 1 — проектной зазор, 2 — монтируемая блок-комната, 3 — смонтированная блок-комната

Рисунок 3.6 - Сопряжение блоков в наружной (а) и во внутренней части зданий (б), наружные горизонтальный (в) и вертикальные стыки (г), внутренний вертикальный стык (д); 1 – наружная часть блока; 2 – потолочная часть блока; 3 – закладная деталь; 4 – стальная накладка; 5 – уплотняющая прокладка; 6 – герметизирующая мастика; 7 – защитная окраска; 8 – слой раствора; 9 – рубероид; 10 – керамзитобетон; 11- рейка-пробка; 12 – вертикальные стенки блоков; 13 – монолитный бетон

Выверив блоки по горизонтали и вертикали (уровнем, отвесом и др.), заделывали стыки между блоками. Сверху их закрывал и минеральным войлоком, на который укладывали полосу из пергамина и закрывали нащельником. Затем монтировали крышу, заделывали пазы в проемах между блоками и подключали коммуникации к внешним сетям.

Конструкция зданий сборно-разборная, и после определенного срока эксплуатации дома могут быть разобраны и перевезены в другое место. Оборачиваемость зданий такого типа — примерно пять раз. Демонтаж здания производят в порядке, обратном монтажу.

При монтаже выполняется выверка совмещением осей двух взаимно перпендикулярных граней устанавливаемых блоков в уровне нижнего сечения с рисками осей нижестоящего блока. Относительно вертикальной плоскости блоки выверяли по двум взаимно перпендикулярным граням.

Предельные отклонения:

- от совмещения ориентиров (рисок геометрических осей, граней) в нижнем сечении установленных блоков с установочными ориентирами (рисками геометрических осей или гранями нижележащих элементов, рисками разбивочн ы х осей) … 8 мм;

- от вертикали верха плоскостей объемных блоков … 10 мм.

Точная установка блоков затруднена из-за большой массы элементов, несимметрично расположенного центра тяжести и значительных боковых поверхностей, создающих даже при небольшом ветре парусность. Поэтому для уравновешивания и стабилизации монтируемых элементов при их подъеме применяют траверсы с механической или автоматической системой балансировки. Точность установки блоков на первом этаже контролируют с помощью теодолита, а на последующих этажах блоки ставят заподлицо с элементами нижерасположенного этажа с выверкой вертикальности по отвесу, а в продольном направлении по фасаду — теодолитом. Очередной этаж начинают монтировать после сварки и заделки всех узлов нижнего этажа.

Блоки монтируют поэтажно — «на себя». Более рационально сначала установить объемные блоки на весь этаж, а затем уже доборные элементы. Монтаж очередного этажа начинается после сварки и заделки всех узлов нижележащего этажа. Стыки между блоками заделывают изоляционными материалами, а швы по фасаду — специальными герметиками и мастиками.

Блоки монтировали монтажное звено в составе такелажника, четырех монтажников и сварщика. Продолжительность установки торцевых блоков из-за ухудшения условий работы монтажников увеличивается по сравнению с монтажом рядовых блоков в 2… 3 раза, а блоков, имеющих выпуски коммуникаций, на 20… 30 %. В последнем случае в состав звена дополнительно вводят сварщика-сантехника.

Последовательность монтажа в пределах этажа здания зависит от типа применяемого крана и конструктивной схемы здания. Обычно объемные элементы устанавливают от середины здания к краям.

Трудоемкость монтажа зданий из объемных элементов по сравнению с крупнопанельными сокращается в 3 — 4 раза, а суммарные затраты на изготовление и монтаж элементов — в 1,5 раза. При этом общая продолжительность возведения объемно-блочных зданий сокращается в 2 — 3 раза по сравнению с крупнопанельными.

Блоки расстроповывают после окончательной их выверки, фиксаторы переставляют для выверки очередного блока. При выверке перемещать блок вручную или с помощью монтажных ломиков невозможно, поэтому для выверки используют только фиксаторы и монтажный кран. Необходимо помнить, что из-за несовпадения центра тяжести блока с его геометрическим центром даже при применении специальных траверс не всегда удается избежать перекоса подаваемого на монтаж блока.

Метод объемно-блочного домостроения особенно был эффективен при строительстве поселков в осваиваемых районах при крупном строительстве. Доказано, что несмотря на то, что объемные блоки часто перевозят по железной дороге на значительные расстояния, этот метод оказался экономически оправданным.

При реконструкции жилого фонда может быть применен метод конвейерной сборки мансардных этажей из объемных блок-комнат, для чего с торцов здания нужно установить инвентарную эстакаду и лебедки.

Блок-комнаты из легких металлических каркасов со стенами из легких эффективных утеплителей и кровельным покрытием из металлочерепицы поднимают стреловым краном и надвигают на место с помощью лебедок.

Метод конвейерной сборки позволяет снизить трудозатраты на монтажные операции в 3… 4 раза и сократить продолжительность работ в 1,5… 2 раза благодаря снижению доли верхолазных работ. Доборные стеновые элементы, применяемые в основном для жилых зданий, плиты балконов, лоджий, монтируют после окончания монтажа объемных блоков на этаже. Очередной этаж возводят после сварки узлов, соединения коммуникаций заделки стыков нижнего этажа. Стыки между стенками блоков заполняют звукоизоляционным материалом, а швы по фасаду — специальными герметиками или мастиками.

Герметизация стыков наружных поверхностей блоков включает заводку (забивку) пористых жгутов или заполнение их быстротвердеющей строительной пеной, нанесение герметизирующей мастики и сверху защитного покрытия, предохраняющего ее от старения. В связи с опиранием блоков друг на друга только по контуру образуются значительные вертикальные и горизонтальные прослойки воздуха между соседними объемными элементами, которые обеспечивают высокие звукоизолирующие свойства внутренних ограждающих конструкций. Для заделки стыков между объемными элементами могут быть использованы подвесные люльки или специальные монтажные контейнеры, устанавливаемые сверху на блоки. На блоки могут подвешиваться площадки для заделки стыков и швов.

При монтаже зданий блочно-панельной конструкции очень важно обеспечить высокую точность установки блоков, так как они являются своего рода базовыми элементами, к которым крепят калиброванные связи, обеспечивающие точность установки панелей. После завершения монтажа очередного этажа здания стыкуют и присоединяют к внешним сетям инженерные коммуникации.

Плотников

Валерий Викторович

ТЕХНОЛОГИЯ ВОЗВЕДЕНИЯ

В.В.Плотников

Технология строительного производства

ТЕХНОЛОГИЯ ВОЗВЕДЕНИЯ

МНОГОЭТАЖНЫХ ЗДАНИЙ ИЗ КРУПНЫХ ПАНЕЛЕЙ И ОБЪЕМНЫХ БЛОКОВ

В.В.Плотников

Технология строительного производства

ТЕХНОЛОГИЯ ВОЗВЕДЕНИЯ

Дата: 2019-12-10, просмотров: 21235.