РАСЧЕТ ЗУБЧАТЫХ И ЧЕРВЯЧНЫХ ПЕРЕДАЧ

Выбор материалов и термообработки

Червячные передачи

Червяки для силовых передач изготовляют из сталей 15Х, 20Х, 12ХН2, 18ХГТ, 20ХФ, подвергнутых цементации и закалке до твердости HRC 58...63, или сталей, 40, 45, 40Х, 40ХН с закалкой до HRC 45...55. Последние применяют в тихоходных и малонагруженных передачах.

Червячные колеса изготовляют преимущественно из бронзы, причем в целях экономии из нее изготовляют лишь зубчатый венец, при скорости скольжения 6…30 м/с применяют более дорогие бронзы БрОФ 10-1, БрОНФ с высокими антифрикционными и противозадирными свойствами, при скорости менее 6 м/с – менее дорогие безоловянистые бронзы БрАЖ9-4Л, БрАЖН10-4-4Л. При этом твердость червяка должна быть HRC45 (не менее).

Если скорость скольжения менее 2 м/с, то червячные колеса из экономических соображений изготовляют целиком из чугуна марок СЧ15, СЧ18 и СЧ20.

Скорость скольжения (м/с) при проектном расчете приближенно определяют по формуле:

(3.3)

(3.3)

где n1 – частота вращения червяка, мин-1; T2 – вращающий момент на валу червячного колеса, Н·м.

Материалы для изготовления зубчатых венцов червячных колёс условно делят на три группы: 1 – оловянистые бронзы; 2 – безоловянистые бронзы и латуни; 3 – серый чугун.

Выбор материала для венца червячного колеса в зависимости от условий эксплуатации можно проводить по таблице 3.3.

Таблица 3.3

Материалы для червячных колес

| Группа | Материал | Способ отливки |

|

| Скорость

скольжения

|

| Н/мм2 | |||||

| БрО10Н1Ф1 | Ц | 10-30 | |||

| I | БрО10Ф1 | К | |||

| БрО5Ц5С5 | К | 5-10 | |||

| БрА10Ж4Н4 | Ц К | ||||

| БрЛ10ЖЗМц1,5 | К | ||||

| II | БрА9ЖЗЛ | Ц К | 2-5 | ||

| ЛЦ23А6ЖЗМц2 | Ц К | ||||

| III | СЧ18 СЧ15 | <2 |

Примечания: 1. Для чугунов приведены значения

2. Способы отливки: Ц- центробежный, К - в кокиль, 3 - в землю.

Допустимые контактные напряжения при расчёте

Допускаемые контактные напряжения при расчёте

На усталость червячных передач

Допускаемые напряжения контактные  и изгибные

и изгибные  определяют для зубчатого венца червячного колеса в зависимости от материала зубьев, твёрдости витков червяка HRC (НВ), скорости скольжения VCK (3.3), ресурса Lh по зависимостям приведённым в таблице 3.6или по формуле (3.14):

определяют для зубчатого венца червячного колеса в зависимости от материала зубьев, твёрдости витков червяка HRC (НВ), скорости скольжения VCK (3.3), ресурса Lh по зависимостям приведённым в таблице 3.6или по формуле (3.14):

, (3.14)

, (3.14)

где  – коэффициент зависящий от шероховатости поверхности червяка: для нешлифованного червяка

– коэффициент зависящий от шероховатости поверхности червяка: для нешлифованного червяка  =0,7; шлифованного,

=0,7; шлифованного,  =0,82; шлифованного и полированного

=0,82; шлифованного и полированного  =0,95;

=0,95;  - предел прочности материала червячного колеса, МПа (табл.3.3)

- предел прочности материала червячного колеса, МПа (табл.3.3)

Таблица 3.6

Допускаемые напряжения для червячного колеса

| Группа материалов | Червяк улучшенный, £ 35O HB | Червяк закален при нагреве ТВЧ, ³ 45 HRC | Нереверсивная передача | Реверсивная передача |

|

| |||

| I |

|

|

|

|

| II | 250-25

| 300-25

| ||

| III | 175-35

| 200-35

|

|

|

Примечание:  – коэффициент, учитывающий износ материала

– коэффициент, учитывающий износ материала

| ||||||||

| 1,33 | 1,21 | 1,11 | 1,02 | 0,95 | 0,88 | 0,83 | 0,80 |

Коэффициент долговечности:

, (3.15)

, (3.15)

где NH0 – 107 – базовое число циклов напряжений.

При постоянной нагрузке число циклов напряжений определяют по формуле (3.6). Эквивалентное число циклов напряжений с учетом графика нагрузки ( бланк задания):

, (3.16)

, (3.16)

В этой формуле принимают m=4 при расчете зубьев на контактную прочность и m=9 при расчете на изгиб.

При перегрузках предельные допустимые напряжения для:

оловянистых бронз:

, (3.17)

, (3.17)

бронзы БрАЖ9-4:

, (3.18)

, (3.18)

чугунов:

. (3.19)

. (3.19)

Допускаемые напряжения на изгиб зубьев

Допустимые напряжения на изгиб зубьев при расчёте

Расчёт зубчатых передач

Расчёт закрытой цилиндрической передачи

Проектный расчёт

Один из главных параметров редуктора, межосевое расстояние  (мм), определяют по зависимости:

(мм), определяют по зависимости:

, (3.33)

, (3.33)

где u – передаточное число редуктора или открытой зубчатой передачи; (Т1)р – расчётный вращающий момент на шестерне,  ;

;  - коэффициент неравномерности распределения нагрузке по длине зуба, обусловленный погрешностями изготовления и упругими деформациями валов и подшипников. Принимают в зависимости от схемы редуктора, ширины зубчатых колёс и твёрдости материала по табл. 3.8.

- коэффициент неравномерности распределения нагрузке по длине зуба, обусловленный погрешностями изготовления и упругими деформациями валов и подшипников. Принимают в зависимости от схемы редуктора, ширины зубчатых колёс и твёрдости материала по табл. 3.8.

Таблица 3.8

Коэффициент неравномерности

Число зубьев шестерни

(3.40)

(3.40)

Значение  округляют в большую сторону до целого числа.

округляют в большую сторону до целого числа.

Для прямозубых колёс  ; для косозубых и шевронных

; для косозубых и шевронных

При необходимости нарезания колеса  <17 передачу выполняют со смещением исходного контура для исключения подрезания зубьев и повышения их изломной прочности. Коэффициент смещения

<17 передачу выполняют со смещением исходного контура для исключения подрезания зубьев и повышения их изломной прочности. Коэффициент смещения

(3.41)

(3.41)

Для колеса внешнего зацепления  ; для колеса внутреннего зацепления

; для колеса внутреннего зацепления

Число зубьев колеса внешнего зацепления  ;

;

внутреннего зацепления  .

.

Фактическое передаточное число  .

.

Фактические значения передаточных чисел не должны отличаться от номинальных более чем на: 3% - для одноступенчатых, 4% - для двухступенчатых и 5% - для многоступенчатых передач.

Проверяют фактическое межосевое расстояние:

- для прямозубых передач

(3.42)

(3.42)

- для косозубых передач

(3.43)

(3.43)

Вычисляют основные геометрические размеры шестерни и колеса, мм.

Делительные диаметры d:

Шестерни …

Колёса внешнего зацепления …

Колёса внутреннего зацепления …

Диаметры окружностей вершин da и впадин df зубьев колёс внешнего зацепления:

;

;

;

;

;

;

;

;

колёс внутреннего зацепления:

;

;

;

;

;

;

;

;

,

,

где x1 и x2 коэффициенты смещения у шестерни и колеса;  - коэффициент воспринимаемого смещения;

- коэффициент воспринимаемого смещения;

а – делительное межосевое расстояние:  .

.

Степени точности

Степени точности по нормам плавности выбирают с учетом окружной скорости Vm по табл. 3.14

Таблица 3.14

Внешний торцевой модуль

, (3.46)

, (3.46)

где T2 – вращающий момент на валу колеса, Н·м;

dе2 – внешний делительный диаметр колеса, мм;

b – ширина зубчатого венца, мм;

- допустимое напряжение на изгиб зубьев колеса, H/мм2 (см. раздел 3.4).

- допустимое напряжение на изгиб зубьев колеса, H/мм2 (см. раздел 3.4).

В расчетную формулу подставляют меньшее из двух значений  и

и  .

.

KFV – коэффициент динамической нагрузки для прямозубых колес выбирают по табл. 3.9, условно принимая их точность на одну степень грубее фактической.

Для конических колес с круговыми зубьями значение KFV принимают по табл. 3.9, как для цилиндрических косозубых колес.

- коэффициент принимают равными 0,85 для прямозубых колес, для колес с круговым зубом см. табл. 3.15.

- коэффициент принимают равными 0,85 для прямозубых колес, для колес с круговым зубом см. табл. 3.15.

Значение me(mte)≥1,5 мм, а для открытых передач следует увеличить на 30% из-за повышенного изнашивания зубов.

Числа зубьев

Для колеса  ;

;

Для шестерни z1=z2 /u. Тогда  .

.

Полученные значения округляют в ближайшую сторону до целого числа. На практике применяют также и другой метод определения числа зубьев и модуля колес. Выбирают предварительные значения числа зубьев шестерни  , в зависимости от ее диаметра de1 и передаточного числа по одному из графиков, построенных для прямозубых конических колес (Рис. 2) и колес круговыми зубьями (Рис. 3) при твердости колеса и шестерни ≥45HRC. Уточняют z1 с учетом твердости зубьев шестерни и колеса:

, в зависимости от ее диаметра de1 и передаточного числа по одному из графиков, построенных для прямозубых конических колес (Рис. 2) и колес круговыми зубьями (Рис. 3) при твердости колеса и шестерни ≥45HRC. Уточняют z1 с учетом твердости зубьев шестерни и колеса:

Твердость Н………......Н1  350НВ Н1≥45HRC Н1≥45HR

350НВ Н1≥45HRC Н1≥45HR

Н2≤350НВ Н2  350 HRC Н2≥45HR

350 HRC Н2≥45HR

Число зубьев z1……….1.6  1,3

1,3

Число зубьев колеса z2=z1u. Полученные значения зубьев шестерни и колеса округляют до целых чисел.

Внешний окружной модуль передачи  .

.

Размеры заготовки колес

Силы в зацеплении

Силы в зацеплении

Окружная сила на среднем диаметре шестерни, Н:

где dm1=0.875de1

Осевая сила на шестерне:

прямозубой

с круговым зубом

Радиальная сила на шестерне:

прямозубой

с круговым зубом

Осевая сила на колесе

Радиальная сила на шестерне  .

.

Коэффициент γa и  для угла βn = 35о определяют:

для угла βn = 35о определяют:

;

;

.

.

Полученное значение γa и  подставляют в формулы со своими знаками.

подставляют в формулы со своими знаками.

Расчет червячных передач

Допускаемые напряжения

Допускаемые напряжения [σ]н и [σ]F выбирают по рекомендациям раздела 3.3 и 3.5.

Межосевое расстояние

Условия зацепления и несущая способность червячных передач с архимедовыми, конволютными и эвольвентными червяками приблизительно одинаковы, вследствие чего формулы для расчета червячных передач с архимедовым червяком по ГОСТ19036-81 можно использовать и при расчете передач с другими червяками.

При расчете на контактную прочность определяют межосевое расстояние аw по формуле:

,

,

где аw – межосевое расстояние, мм;

Кa = 610 для эвольвентных, архимедовых и конволютных червяков;

Т2 – вращающий момент на валу червячного колеса, Н·м;

[σ]н – допускаемое контактное напряжение, МПа, (см раздел 3.3);

КНβ – коэффициент концентрации нагрузки:

КНβ = 1 при постоянном режиме нагружения,

КНβ = 0,5 (КНβо + 1) при переменном режиме нагружения;

Начальный коэффициент концентрации нагрузки КНβо находят по графику (рис. 6), для этого определяют число витков z1 червяка в зависимости от передаточного числа:

исвыше 8 до 14 свыше 14 до 30 свыше 30

z1 4 2 1

Рис. 6

Полученное значение межосевого расстояния округляют в большую сторону: для стандартной червячной пары до целого числа (мм): 50, 60, 70, 80, 100, 125, 140, 160, 180, 200, 225, 250, 280; для нестандартной до большего числа нормальных линейных размеров.

Основные параметры червячной передачи

Число зубьев колеса z2 = z1·и.

Предварительные значения:

модуля передачи  ;

;

коэффициента диаметра червяка  .

.

В формулу для q подставляют ближайшее к расчетному стандарту значение m:

| m, мм | 2,5; 3,15; 4; 5 | 6,3; 8; 10; 12,5 | |

| q | 8; 10; 12,5; 16; 20 | 8; 10; 12,5; 14; 16; 20; | 8; 10; 12,5; 16 |

Полученное значение q округляют до ближайшего стандартного значения. Минимально допускаемое значение q из условия жесткости червяка  ;

;

Коэффициент смещения:

;

;

При этом должно выполняться условие -1 ≤ х ≤ 1.

Если это условие не выполняется, то следует варьировать значением q и z2, при этом  , а z2 изменяют на 1 – 2 зуба, чтобы не превысить допускаемое отклонение передаточного числа ∆и.

, а z2 изменяют на 1 – 2 зуба, чтобы не превысить допускаемое отклонение передаточного числа ∆и.

Угол подъема линии витка червяка:

На делительном цилиндре  ;

;

На начальном цилиндре  .

.

Фактическое передаточное число:

,

,

где и – заданное передаточное число.

Фактическое межосевое расстояние:

.

.

Размеры червяка и колеса

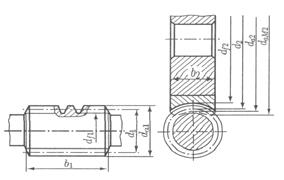

Далее определяют основные геометрические размеры передачи (рис. 7)

Рис. 7 Геометрические параметры червячной передачи.

При коррегировании исполнительные размеры червяка не изменяются; у червячного колеса делительный d2 и начальный dW2 диаметры совпадают, но изменяются диаметры вершинda2 и впадин df2.

Основные диаметры червяка, мм:

делительный диаметр  ;

;

начальный диаметр  ;

;

диаметр вершин витков  ;

;

диаметр впадин витков  ;

;

длина нарезной части червяка  ,

,

где х – коэффициент смещения. При х ≤ 0 С = 0; при х >0 С= 100·m/z2. Для шлифуемых и фрезеруемых червяков длину нарезной части b1 увеличивают на 25 мм при m < 10 и на 35 – 40 мм при m = 10 – 16 мм.

Основные размеры колеса, мм:

делительный диаметр  ;

;

диаметр вершин зубьев  ;

;

наибольший диаметр вершин  ;

;

диаметр впадин зубьев  ;

;

ширина венца

радиусы закруглений зубьев  ;

;

Условный угол обхвата червяка венцом колеса 2δ определяется точками пересечения дуги окружности диаметром  с контуром венца колеса, как правило – это 90о – 120о и равен:

с контуром венца колеса, как правило – это 90о – 120о и равен:

.

.

При этом должно выполняться условие:

Проверочный расчет

Уточняют КПД червячной передачи:

,

,

где γ – делительный угол подъема линии червяка;

ρ – угол трения, который определяется по табл. 3.19 в зависимости от скорости скольжения  .

.

Таблица 3.19

Значения угла трения ρ

| Vs, м/с | ρ | Vs, м/с | β | Vs, м/с | ρ |

| 0,1 0,5 1,0 | 4о30' - 5о10' 3о10' - 3о40' 2о30' - 3о10' | 1,5 2,5 | 2о20' - 2о50' 2о00' - 2о30' 1о40' - 2о20' | 1о30' - 2о00' 1о20' - 1о40' 1о00' - 1о30' |

Примечание: Меньшие значения – для материалов группы I, большие для группы II и III см. (табл. 3.3).

Проверяют контактные напряжения зубьев колес  , Н / мм2:

, Н / мм2:

,

,

где  - окружная сила на колесе, Н;

- окружная сила на колесе, Н;

T2 – вращающий момент на колесе, Н·м;

, мм;

, мм;

, мм;

, мм;

К – коэффициент нагрузки, зависит от окружной скорости колеса  , м/с: К = 1 при V ≤ 3 м / с; К = 1,1 – 1,3 при V > 3 м/с;

, м/с: К = 1 при V ≤ 3 м / с; К = 1,1 – 1,3 при V > 3 м/с;

[σ]Н – допускаемое контактное напряжение зубьев колеса, Н/мм2, уточняется в зависимости от действительной скорости скольжения VS по зависимостям раздела 3.3.

Допускается недогрузка передачи (  <[

<[  ]

]  ) не более 20 % и перегрузка (

) не более 20 % и перегрузка (  >[

>[  ]

]  ) до 5 %. Если условия прочности не выполняется, следует выполнить другую марку материала венца червячного колеса (см. табл. 3.3) и повторить весь расчет передачи.

) до 5 %. Если условия прочности не выполняется, следует выполнить другую марку материала венца червячного колеса (см. табл. 3.3) и повторить весь расчет передачи.

Определяют напряжения изгиба зубьев колеса σF, Н/мм2:

,

,

где YF2 – коэффициент формы зуба колеса, который выбирают по табл. 3.20 в зависимости от эквивалентного числа зубьев колеса  . Здесь γ – делительный угол подъема линии витков червяка;

. Здесь γ – делительный угол подъема линии витков червяка;

m – модуль зацепления, мм;

b2 – ширина венца червячного колеса, мм;

Ft2 – окружная сила на колесе, Н;

[σ]F – допускаемое напряжения изгиба, Н/мм2 (см. раздел 3.5)

K – коэффициент нагрузки: К = 1 при V ≤ 3 м/с; К = 1,1 – 1,3 при V > 3 м/с.

Таблица 3.20

Коэффициенты формы зуба YF2 червячного колеса

| ZV2 | YF2 | ZV2 | YF2 | ZV2 | YF2 | ZV2 | YF2 |

| 1,98 1,88 1,85 1,80 | 1,76 1,77 1,64 1,61 | 1,55 1,48 1,45 1,40 | 1,34 1,30 1,27 1,24 |

Рис. 8 Силы в зацеплении.

Силы в зацеплении

Окружная сила на колесе, равна осевой силе на червяке:

;

;

Окружная сила на червяке, равная осевой силе на колесе:

;

;

Радиальная сила

,

,

где α = 200.

Тепловой расчет

Мощность (Вт) на червяке  ;

;

Температура нагрева масла (корпуса) без искусственного охлаждения.

,

,

Температура нагрева масла (корпуса) при охлаждении вентилятором.

,

,

где Ψ = 0.3 – коэффициент, учитывающий отвод тепла от корпуса редуктора в металлическую плиту или раму;  – максимальная допустимая температура нагрева масла.

– максимальная допустимая температура нагрева масла.

Поверхность охлаждения корпуса А, м2 равна сумме поверхностей всех его стенок, за исключением поверхности дна, которой корпус прилегает к плите или раме. Размеры стенок корпуса можно взять по эскизному проекту редуктора или приближенно в зависимости от межосевого расстояния.

аw, мм… 80 100 125 140 160 180 200 225 250 280

А, м2 … 0,16 0,24 0,35 0,42 0,53 0,65 0,78 0,95 1,14 1,34

Для чугунных корпусов при естественном охлаждении коэффициент теплоотдачи Кт = 12…18, Вт/м2 (большие значения при хороших условиях охлаждения).

Коэффициент Ктв при обдуве вентилятором.

nВ… .750 1000 1500 3000

КТВ…20 24 35 50

Здесь nВ – частота вращения вентилятора, мин-1.

Вентилятор обычно устанавливают на валу червяка.

РАСЧЕТ ЗУБЧАТЫХ И ЧЕРВЯЧНЫХ ПЕРЕДАЧ

Дата: 2016-10-02, просмотров: 446.