Історична ретроспектива розвитку технологічних систем свідчить, що їх ефективність зростає пропорційно до відпрацьованості технології, що покладена в основу їх конструкції. Така ситуація характерна і для автоматизованих технологічних систем, для яких, як стверджують фахівці, ніяка автоматика не може дати більше, ніж закладено в технології. Тому функціональне проектування технологічної системи є визначальним етапом забезпечення її ефективності. На цьому етапі значну роль відіграють математичні моделі, які зв'язують показники ефективності технологічної системи з її параметрами.

Різноманітність технологічних процесів та операцій, що реалізуються технологічними системами, вимагає застосування широкого спектра математичних методів для моделювання. Технологічна система, яка на одну й ту ж вхідну дію завжди відповідатиме однаковою реакцією, називається детермінованою, якщо ж реакція буде різна — то це недетермінована стохастична технологічна система. Коли процеси, що відбуваються в технологічній системі, з часом не змінюються, то таку систему називають стаціонарною, якщо ж ці процеси із часом змінюються, то це динамічна система. За виглядом залежностей, що описують процеси, які відбуваються в технологічній системі, розрізняють лінійну та нелінійну системи. Різноманітність технологічних систем і процесів, що в них відбуваються, не дає змоги сформулювати конкретні рекомендації щодо вибору методу побудови математичної моделі технологічної системи і залишають простір для творчої роботи та пошуку.

Математичні моделі технологічних систем являють собою, по суті, опис взаємозв'язку характеристик технологічної системи з її параметрами у вигляді формул, графіків, таблиць, придатних для використання під час проектування. Загальним шляхом побудови моделей складних об'єктів, до яких належать навіть найпростіші технологічні системи, є поділ об'єкта на прості ланки, для кожної з яких легко побудувати модель. Об'єднавши описи моделей окремих ланок, отримують залежності, що описують функціонування технологічної системи вищого ступеня складності. Тому методика теоретичного аналізу полягає у знаходженні у складному об'єкті простих елементів та зв'язків між ними, їх вивчення та опис за допомогою математичних моделей, а також їх з'єднання в модель складного об'єкта.

Такий підхід до аналізу складних задач загальновідомий. Ще в середньовіччі застосовували декомпозицію складних задач на окремі простіші елементи, вивчали кожну з них. Рене Декарт у праці „Розмірковування над методом” пише: „Розділіть кожну задачу на стільки частин, на скільки зможете і на скільки це потрібно вам, щоб її було легко розв'язати”. Таке розділення дає змогу спростити об'єкт аналізу. Однак математик Г.Лейбніц, автор комбінаторики, зазначав, що правило Декарта малоефективне, оскільки мистецтво розділення залишається поза тлумаченням. Розділивши задачу на невідповідні частини, недосвідчений дослідник може тільки додати собі труднощів.

Оскільки кожен складний об'єкт дослідження може бути розділений різними способами, то ця обставина стає вирішальною під час теоретичного аналізу. Кількість виділених різнотипних елементів повинна бути найменшою, самі ці елементи повинні легко формалізуватися і описуватися простими математичними моделями. Тоді виділені елементи являтимуть собою цеглини, з яких побудується модель складного об'єкта.

Багато прикладів такого підходу знаходимо в теоретичній фізиці, де опис та моделювання складних фізичних явищ здійснюються із використанням елементарних моделей, отриманих шляхом ідеалізації та формалізації фізичних понять. Наприклад, відкриття електрона, як основного елемента опису електричних явищ, дало змогу створити теорію електрики, яка пояснювала з єдиних позицій такі явища, як електризація тіл під час тертя, блискавка, електричний струм у металах, електроліз.

Отже, при проведенні теоретичного аналізу об'єкт ділиться на скінченне число підсистем, а ті, своєю чергою, діляться на дрібніші аж до моменту, коли стануть достатньо простими для вивчення та математичного опису. Вони і будуть елементами опису складного об'єкта. Оскільки складний об'єкт ділиться зі збереженням зв'язків між виділеними елементами, то математична модель складного об'єкта складатиметься із математичних моделей елементів і математичних моделей зв'язків між ними.

Розглянемо простий та наочний приклад, який відображає методичні проблеми, що виникають при діленні об'єкта для його математичного опису.

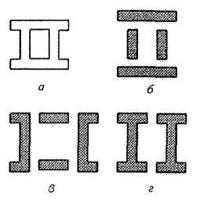

Розглянемо різні варіанти розділення та опису об'єкта (рис. 2.4). Для кожного способу розділення його опис матиме такий вигляд:

• два паралельні бруски, що розділені двома короткими поперечинами, що

трохи відстають від країв (рис. 2.4, б);

• два дзеркально симетричні елементи, що мають профіль швелера, які зверху та знизу розділені двома поперечинами (рис. 2.4, в);

• два двотаврові дзеркально симетричні елементи (рис. 2.4, г).

Звідси можна зробити такі висновки:

1) виділення більш складних елементів для опису і моделювання

об'єкта дослідження ускладнює їх опис, але спрощує опис зв'язків між

ними і навпаки;

2) описаний об'єкт можна використовувати як елемент для опису і

моделювання більш складних технічних систем.

Рис. 2.4. Способи розділення та опису об'єкта.

Таким чином, математичне моделювання технологічних систем грунтується на тому, що реальні процеси, що відбуваються в них під час функціонування, діляться на елементарні дії або операції, які просто описуються математичними залежностями, що встановлюють зв'язок між вхідними та вихідними впливами.

Повна схема моделювання включатиме такі етапи:

схематизація реальних процесів, що відбуваються в технологічній системі, визначення їх структури і складу елементарних операцій;

теоретичний аналіз цих елементарних операцій та побудова моделі процесу, в результаті якого знаходять залежності між вхідними та вихідними величинами;

експериментальна перевірка отриманих залежностей.

Через складність процесів функціонування реальних технологічних систем можна будувати математичні моделі, які описують лише їх основні характеристики. При математичному описі елементів технологічної системи становлять інтерес ті їх властивості, які безпосередньо впливають на властивості усієї технологічної системи. На всіх етапах моделювання (виділення простих елементів, визначення їх взаємних зв'язків) математичний опис об'єкта спрощують шляхом прийняття певних допущень.

Процес функціонування технологічної системи складається з елементів двох видів: технологічних і транспортних операцій. Оскільки як технологічні, так і транспортні операції реалізують технічні засоби, то вони розглядаються як технічні функції, показники яких можна дослідити на функціональну точність. Тоді для опису транспортно-технологічної схеми виготовлення виробу досить використати технічні функції двох типів: робочу, або технологічну функцію, яка забезпечує створення певних ознак виробу; транспортну функцію, яка забезпечує міжпозиційне переміщення виробу чи його частин.

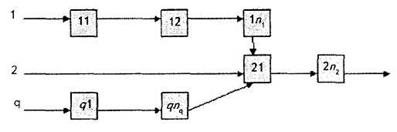

При функціонуванні технологічної системи вироби переміщуються один за одним через її робочу зону, створюючи матеріальний потік. Якщо етапи процесу рознести по робочих позиціях, то матеріальний потік з'єднує між собою ці позиції. Узгоджена в часі взаємодія робочих позицій та міжпозиційних переміщень створює процес функціонування, який опишеться у вигляді графа транспортно-технологічної схеми виготовлення виробу. Вершини графа відповідатимуть робочим позиціям, а дуги — міжпозиційним переміщенням (рис. 2.5). На схемі робочі позиції позначені квадратиками з номером, перша цифра якого відповідає номеру потоку заготовок (1,..., l,..., q), а друга — порядковому номеру позиції в потоці. Зв'язки між ними показані стрілками, кожна з яких відповідає одній транспортній операції. Загальна кількість робочих позицій у складі технологічної системи визначиться як  .

.

Рис. 2.5.Транспортно-технологічна схема виготовлення виробу.

На основі функціонального опису створюється технічний опис технологічної системи шляхом вибору технічних засобів реалізації транспортно-технологічної схеми. Для реалізації операцій у структурі технологічного комплексу передбачаються технічні засоби, як правило, модульного типу двох видів: робочі модулі, які реалізують технологічні операції, та транспортні модулі, які реалізують транспортні операції. Сукупність усіх робочих модулів утворює технологічну підсистему, а сукупність транспортних — транспортну підсистему. Розташування модулів у просторі утворює компонувальну схему технологічної системи (лінійне або колове розташування робочих модулів, кожне з яких може бути одно- або двоярусним, розташування зірочкою тощо). Узгоджене в часі спрацювання робочих і транспортних модулів реалізує процес функціонування технологічної системи.

Модель процесу функціонування технологічної системи повинна зв'язувати показники ефективності технологічної системи із параметрами, що описують її технологічні та конструктивні характеристики.

Відомо, що темпи зростання вартості нових технологічних систем випереджують темпи зростання таких їх характеристик, як точність, надійність, продуктивність. У цьому випадку зростає важливість вибору зручних критеріїв для оцінки ефективності, визначення перспективних напрямів розвитку технологічних систем, формулювання вимог до математичних моделей, що їх описують. За характером відображення ефективності показники технологічної системи можуть поділятися на три групи: технічні, економічні та техніко-економічні.

Характер технічних показників ефективності висвітлено у працях академіка А.І.Губинського та професора Г.В.Дружиніна. Перший визначає ефективність як властивість технологічної системи досягати кінцевої мети, тобто забезпечувати продукт праці із заданою якістю в заданих умовах. Ефективність зумовлена як безперебійність процесу функціонування, як його якість, що характеризується рівнем параметрів процесу на інтервалах безперебійного функціонування технологічної системи.

Професор А.С.Проніков пропонує оцінювати надійність технологічного обладнання з двох основних позицій — як надійність машини, коли оцінюються всі види відмов, та як надійність технологічного процесу, коли беруться до уваги лиш відмови, пов'язані з випуском неякісної продукції. Він вводить поняття технологічної надійності, визначаючи її як властивість технологічного обладнання зберігати в заданих межах значення показників якості виконання технологічних операцій.

Технічні критерії ефективності автоматичних ліній висвітлені в працях академіка Г.А.Шаумяна та професора Л.І.Волчкевича, які запропонували математичні моделі опису продуктивності автоматичних ліній, що враховують втрати продуктивності внаслідок простоювань через ненадійність, для переналагодження, через організаційні причини.

Економічні показники ефективності характеризують капітальні витрати на створення технологічної системи, витрати на її експлуатацію тощо. Економічні показники дають змогу створювати узагальнюючі характеристики, оскільки різні властивості технологічної системи задані в єдиній грошовій одиниці. Найбільш часто використовуються як економічний показник приведені витрати. Застосування економічних показників для оцінки якості технологічної системи є спокусливим, оскільки забезпечує глобальну оцінку ефективності. Однак у процесі проектування нової технологічної системи в її оцінку вносяться суттєві похибки, особливо при визначенні фактичних капітальних витрат на реалізацію її можливих варіантів. Ця неточність стає особливо великою на перших етапах проектування, тобто при функціональному проектуванні, коли приймаються найбільш важливі за наслідками рішення.

Техніко-економічні показники ефективності поєднують прозорість технічних показників із універсальністю економічних. Вони дають змогу оцінити технологічну систему у виробничих умовах. Зазвичай техніко-економічний показник є комплексним параметром, який оцінює як технічні, так і економічні сторони технологічної системи. До них належать приведені витрати на річну програму, собівартість продукції чи експлуатації технологічної системи тощо.

Очевидно, що вибір тих чи інших критеріїв залежить від ступеня новизни технологічної системи, а також етапу її проектування. Якщо ефективність розуміти як ступінь пристосування технологічної системи до виконання свого основного призначення, а саме: випускати якісну продукцію в запланованій кількості в умовах заданої вартості продукції та обслуговування, то її можна зв'язати із поняттям надійності двома шляхами: визначається втрата ефективності внаслідок недостатньої надійності; задаються межі втрати ефективності, вихід за які розцінюється як відмова (відмова за якістю продукції — вихід параметра продукції за межі поля допуску; відмова за продуктивністю — зупинка функціонування для відновлення). Такий перехід може бути отриманий за допомогою визначення поняття працездатного стану технологічної системи.

Працездатний стан технологічної системи визначається як її здатність забезпечувати довготривалий випуск виробів необхідної якості із заданими продуктивністю та вартісними обмеженнями. За нормативними документами такий стан технологічної системи визначається як такий, при якому параметри та (чи) показники якості продукції, продуктивності, матеріальних і вартісних витрат на виготовлення продукції відповідають вимогам, встановленим у нормативно-технічній та (чи) конструкторській і технологічній документації. Непрацездатний стан технологічної системи настає, коли значення хоча б одного з параметрів не відповідає вимогам, тобто розрізняються: непрацездатний стан за параметрами продукції; непрацездатний стан за продуктивністю; непрацездатний стан за витратами.

Дата: 2016-09-30, просмотров: 306.