РТК контактной сварки лонжеронов автомобиля ВАЗ.

Подготовка моделей сварных узлов выполнялась в отделе подготовки сварочно-кузовного производства АвтоВАЗ с использованием программных продуктов фирмы AutoDesk. При этом был использован IGES-Translator г.5.2, обеспечивающий передачу поверхностей из других систем (CATIA, COMPUTERVISION), сформированных с использованием NURBS-технологии.

Далее полученные поверхности сварного узла были переведены в «фасеточное» (face) представление с точностью 0,01 мм (стандартная опция AutoSurf) и сформированы DWG-файлы, воспринимаемые инструментальной графической средой AutoCAD (рис. 8.5).

Перевод в фасеточное представление обеспечил:

• возможность визуализации указанных моделей в режимах HIDE, SHADE, RENDER на всех этапах проектирования;

• возможность построения произвольных сечений, разрезов, вырезов с использованием функций программ РОБОМАКС;

• формирование математической модели для проведения теста столкновения между перемещающимися объектами.

Рисунок 8.5 - Изображение лонжерона после конвертации

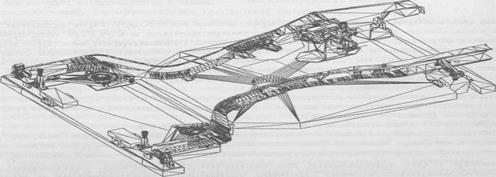

Рисунок 8.6 - Правый и левый лонжероны в сборочно-сварочном приспособлении

3D-модель сборки двух изделий в сборочно-сварочном приспособлении приведена на рис. 8.6.

В рамках системы РОБОМАКС к объекту «сборочно-сварочное приспособление + изделие» был введен фрейм системы координатных осей, по которому производится посадка всего объекта на выбранную планшайбу поворотного стола (по выбранному фрейму крепления на столе). При задании сварных точек на узле была использована сформированная в CATIA информация по положению сварных точек на поверхности и ориентации вектора нормали в виде линий с началом в сварной точке. Формирование фреймов сварных точек произведено в соответствии с принятой в РОБОМАКС идеологией формирования фреймов, т. е. оси направлены следующим образом:

ось Z — по нормали к поверхности в сторону подхода верхнего электрода сварочных клещей;

оси X и Y находятся в картинной плоскости к оси Z, причем ось Y направлена в сторону предполагаемого подхода сварочных клещей (например, ортогонально к кромке изделия);

ось X дополняет систему координат до правой.

Заданные фреймы являются базовыми: от начала фрейма, от их осей производится отсчет таких технологических параметров, как углы ориентации сварочного инструмента относительно сварного соединения, свободный параметр у (не влияющий на технологию сварки), смещение клещей относительно сварных точек. Пример условного обозначения и нумерации точек приведен на рис. 8.7.

Рисунок 8.7 - Нанесение свариваемых точек и их условное изображение

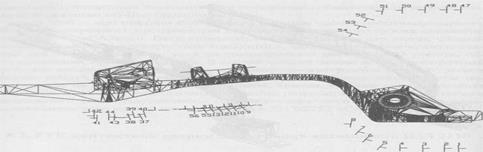

Рисунок 8.8 - Семистепенной поворотный стол разработки ПТО ВАЗ

При создании моделей сварочного инструмента использована графическая модель сварочных клещей СКП ВАЗ с креплением торцом к фланцу робота. Подготовка сварочного инструмента представляет собой ввод фреймов крепления к фланцу робота и фрейма точки сжатия электродов (Tool Center Point). Первый фрейм нужен для крепления инструмента на фланец робота, второй — для программирования движения инструмента в системах координат: сварного соединения, мировой, инструмента, сварочных электродов. В совокупности эти фреймы необходимы для решения задач кинематики при роботизированной сварке изделия.

Сборка поворотного стола (рис. 8.8) включает следующие этапы:

• подготовку графических моделей звеньев;

• задание кинематических пар (Rotor & Stator), в данном случае — семь вращательных пар;

• задание фреймов крепления свариваемых узлов на планшайбах стола, что обеспечивает автоматическую посадку изделия на планшайбу с необходимой ориентацией;

• графическую сборку стола в интерактивном режиме;

• задание ограничений на кинематические параметры стола.

Для работы программы анализа столкновений были подготовлены специальные математические модели соответствующих элементов: изделия в сборочно-сварочном приспособлении и кондукторной плиты в сборе, звеньев робота, звеньев стола, элементов ограждения и шкафов. Эти модели создаются автоматически в соответствующих подсистемах РОБОМАКС.

Точность подготовки моделей можно задать в пределах 5...50 мм. Система гарантирует отсутствие столкновений между графическими моделями элементов РТК, если подсистема анализа столкновений их не обнаруживает. Если столкновения обнаружены при точности 5 мм, то это означает, что в некоторых положениях между контролируемыми объектами может быть расстояние менее 5 мм, т. е. столкновения определяются с «запасом». Время, требуемое на анализ сцены, содержащей все элементы РТК, включая поворотный стол, пол, ограждение и анализ столкновения клещей со звеньями собственного робота, составляет доли секунды.

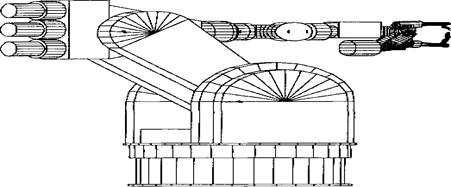

Рисунок 8.9 - Промышленный робот ПР161/60 производства ПТО ВАЗ

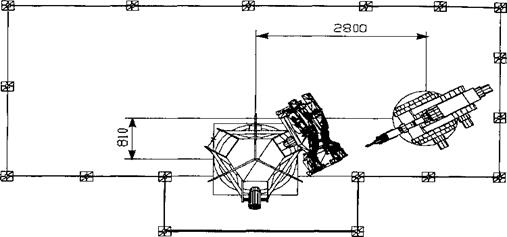

Рисунок 8.10 - Планировка РТК: поворотный стол установлен в точку с координатами 0, 0, 0 мировой системы координат, робот — в точку с координатами 2800 мм, 810 мм, 0

Сборка РТК была произведена из подготовленных элементов по чертежам АвтоВАЗ. Модель робота ПР161/60 (без удлинителя руки) взята из библиотеки роботов РОБОМАКС (рис. 8.9).

При проектировании РТК из четырех роботов основные проблемы решались моделированием работы роботов № 1 и № 3, поскольку они обслуживают сварные точки на обоих сварных узлах и для них реализуется наиболее сложный режим по достижимости сварных точек роботами.

Для робота № 3:

• плита со свариваемой конструкцией большим измерением ориентирована горизонтально и развернута поворотным столом по 1-й оси на 240° от положения загрузки, по 2-й оси на 30° так, что правый лонжерон находится внизу и плита составляет с вертикальной плоскостью угол 30°;

• робот установлен в точку с координатами 2800 мм, 810 мм, 0 и развернут вокруг вертикальной оси на угол 210°, отсчитываемый от оси X (рис. 8.10);

• сварочные клещи крепятся к фланцу робота с торца;

• робот должен сварить восемь точек, соединяющих правый лонжерон с правым соединителем пола (точки № 47—54), при этом правый лонжерон находится внизу и плита составляет угол 30° с вертикальной плоскостью;

• робот должен сварить семь точек, соединяющих левый лонжерон с кронштейном крепления двигателя (точки № 9—13, 55, 56); при этом плита разворачивается на 180° относительно начального положения вокруг оси четвертого позиционера так, что левый лонжерон находится внизу и плита составляет 30° с вертикальной плоскостью.

Для робота № 1:

• плита со свариваемой конструкцией большим измерением ориентирована горизонтально и развернута поворотным столом по 1-й оси на 120° от положения загрузки, на 30° по 2-й оси, на 180° по 4-й оси так, что левый лонжерон находится внизу и плита составляет с вертикальной плоскостью угол 30°;

• робот установлен в точку с координатами 2800 мм, 810 мм, 0 и развернут вокруг вертикальной оси на угол 330° относительно оси X;

• сварочные клещи крепятся к фланцу робота с торца;

• робот должен сварить восемь точек, соединяющих левый лонжерон с левым соединителем пола (точки № 1—8);

• робот должен сварить шесть точек, соединяющих левый лонжерон с

кронштейном крепления двигателя (точки № 18—20, 25, 30, 31).

При проектировании РТК прежде всего проверяли доступность сварочного инструмента к свариваемым точкам. Действительно, если электрод не может подойти к свариваемой точке и сталкивается со сварным узлом, то дальнейшее проектирование лишено смысла. Необходимо либо выбрать или спроектировать другой сварочный инструмент, либо изменить технологию сварки (перенести точки сварки), либо внести изменения в сборочно-сварочное приспособление (если столкновение происходит с ним).

Поскольку роботы № 1 и 3 расположены симметрично относительно свариваемого изделия, то проверку доступности точек, закрепленных за этими роботами, можно моделировать на одной позиции, например на позиции робота № 3. В системе РОБОМАКС для сварочного инструмента предусмотрены следующие операции:

• позиционирование сварочного инструмента на совмещенном по сварным точкам и нормалям к поверхности множестве сечений сварного узла — функция Slicing;

• автоматическая проверка позиционирования множества сварочных инструментов на множестве сварных точек — функция Tooltry;

• моделирование подвода-отвода сварочных клещей с визуальной и автоматической проверкой отсутствия столкновений — функция Toolteach.

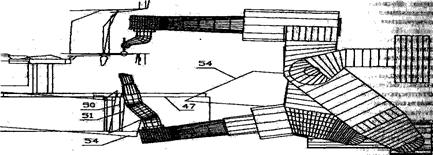

Рис. 8.11. Множество сечений по сварным точкам для робота № 3 и сварочные клещи, подведенные к ним

Из этого рисунка следует, что сварные точки №47, 50, 51, 54 не доступны вследствие пересечения сварочного инструмента с кондукторной плитой (по базовым направлениям подхода). Точки № 50, 51 желательно сместить в направлении кромки на 2...3 мм.

Построение в точке № 54 дополнительных сечений с вариацией поворота плоскости сечения относительно нормали и включение их в состав ранее подготовленного множества сечений и их визуализация происходит автоматически с возможностью задания цвета и расположения на заданном слое. Можно установить, что точка № 54 будет доступна при изменении направления подхода относительно базового на -30...-40°. При построении сечения клещей и свариваемой конструкции в плоскости клещевины в точке № 47, а также вида с обратной стороны кондукторной плиты можно убедиться в том, что эта точка недоступна.

При использовании функции Tooltry имеется возможность варьировать следующие параметры:

• угол поворота плоскости клещей относительно нормали;

• углы наклона сварочных клещей относительно нормали в пределах технологического конуса;

• смещение точки подхода клещей в плоскости XY фрейма сварной точки.

При автоматической проверке имеется возможность задавать начальное приближение и шаг поиска. При нахождении допустимого значения сварная точка считается доступной заданному инструменту. Решение задачи о группировании сварных точек по обслуживающим их сварочным инструментам обеспечивает выбор минимального количества типов инструмента для обслуживания всех сварных точек.

Результаты применения приложения Tooltry совпали с результатами анализа доступности по множеству совмещенных сечений: доступны все сварные точки, кроме № 47 и 1.

С использованием приложения Toolteach была осуществлена проверка не только доступности инструмента к сварным точкам, но и отсутствия столкновений инструмента при переходе между сварными точками, а также при выводе клещей за кромку изделия. Подключение теста столкновений позволяет построить промежуточные точки и осуществить необходимые операции контроля.

В системе РОБОМАКС различают понятия «доступность» и «достижимость» свариваемой точки сварочным инструментом. Доступность — это принципиальная возможность сварки указанных точек заданными сварочными клещами без столкновений с изделием или элементами сборочно-сварочного приспособления. Достижимость — это возможность позиционировать в точку сварки данные сварочные клещи, определенным образом закрепленные на заданном роботе. Достижимость без столкновений включает в себя доступность и называется полной достижимостью.

Для анализа достижимости в рамках приложения WORKCEEL были сформированы четыре объекта, включающих в себя свариваемые точки DOTS1, DOTS2, DOTS3 и DOTS4.

DOTS1 содержит точки № 47—54 и ссылку на загруженный в ячейку сварочный инструмент (в ней может быть несколько инструментов);

DOTS2 содержит точки № 9—13, 51—54 и ссылку на загруженный в ячейку сварочный инструмент;

DOTS3 содержит точки № 18—20, 25, 30, 31 и ссылку на загруженный в ячейку сварочный инструмент;

DOTS4 содержит точки № 1—8 и ссылку на загруженный в ячейку сварочный инструмент.

Выбор с помощью мыши на экране монитора графических значков, соответствующих этим объектам, позволяет производить их редактирование: удалять или добавлять свариваемые точки и ссылки на сварочный инструмент.

Анализ достижимости свариваемых точек производится в системе РОБОМАКС с помощью команды WELD, в которой возможна настройка параметров сварки — углов  определяющих поворот клещей в точке сварки вокруг осей Y, Z и X соответственно. По команде WELD система либо проверяет заданный диапазон по углу у при фиксированных заданных значениях углов а и (3, либо сканирует заданные диапазоны по всем трем углам относительно заданных начальных значений в поиске достижимых положений клещей и робота. Для решения этой задачи используются алгоритмы решения обратной кинематической задачи, т. е. определения обобщенных координат робота по заданному конечному положению и ориентации сварочного инструмента.

определяющих поворот клещей в точке сварки вокруг осей Y, Z и X соответственно. По команде WELD система либо проверяет заданный диапазон по углу у при фиксированных заданных значениях углов а и (3, либо сканирует заданные диапазоны по всем трем углам относительно заданных начальных значений в поиске достижимых положений клещей и робота. Для решения этой задачи используются алгоритмы решения обратной кинематической задачи, т. е. определения обобщенных координат робота по заданному конечному положению и ориентации сварочного инструмента.

При моделировании работы РТК клещи в ряде случаев могут подходить к элементам сборочно-сварочного приспособления и кондукторной плите на расстояние нескольких миллиметров (1...3 мм), при этом подсистема анализа столкновений может показать наличие столкновения. В этих случаях при необходимости можно провести дополнительный анализ с помощью построения соответствующих сечений в плоскостях точек сварки или сместить на несколько миллиметров точку позиционирования сварочного инструмента командами обучения WTOOL или TOOL.

Анализ достижимости точек, предназначенных для сварки роботом № 3, показал, что все семь точек множества DOTS2 (9—13, 55, 56), соединяющие левый лонжерон с кронштейном двигателя достижимы, однако следует отметить близость значений обобщенных углов по осям q2 и q5 к границе допустимого диапазона (~1...1,5°). Проверка аналогичным образом множества точек DOTS1 (точки №48—54), соединяющих правый лонжерон и правый соединитель пола показала, что ни одна из них не достижима, так как наклон оси q2 превышает допустимые значения. Анализ достижимости точек, предназначенных для сварки роботом № 1, показал, что все шесть точек, соединяющие левый лонжерон с кронштейном двигателя, полностью достижимы и ни одна из точек множества DOTS4 (№ 1—8), соединяющих левый лонжерон и левый соединитель пола, не достижима. Таким образом, при заданном закреплении клещей к роботу с торца и заданном расположении роботов № 1 и 3 относительно поворотного стола с изделием указанные роботы не могут полностью выполнить поставленную задачу. Для обеспечения достижимости указанных точек возможны следующие действия:

• изменить относительное расположение робота и поворотного стола;

• перераспределить сварные точки между роботами;

• изменить положение планшайбы поворотного стола при сварке группы точек;

• изменить способ крепления клещей к фланцу робота.

Поскольку в соответствии с техническим заданием изменять относительное положение сварочного робота и манипулятора изделия нельзя, изменим способ крепления клещей к кисти робота и присоединим их со стороны, обратной по отношению к силовому цилиндру. Проведем проверку доступности точек из приведенных выше множеств DOTS3 и DOTS4 с помощью команды WELD. Все точки становятся достижимыми, кроме точки № 1 (с учетом замечаний по точкам № 2—5, 8), однако при сварке точек, соединяющих левый лонжерон и левый соединитель пола (№ 2—8), угол q2 находится на границе допустимого диапазона. Возможное решение этой проблемы — развернуть плиту со свариваемой конструкцией на 5...7° так, чтобы угол плиты с вертикальной плоскостью составил 35...37°.

Достижимость всех точек еще не гарантирует существования траектории обхода этих свариваемых точек, удовлетворяющей кинематическим и динамическим ограничениям по осям робота и свободной от столкновений с изделием и другими элементами сцены. Для формирования такой траектории (например, для робота № 1) следует сначала с помощью команды обучения робота WELD установить роботом клещи во все свариваемые точки рассматриваемого подмножества (выбирается одно из возможных достижимых положений). После выполнения команды WELD и выбора допустимых углов  с помощью команды STORE необходимо сохранить положение клещей и робота (обобщенные координаты робота и поворотного стола) для каждой из свариваемых точек № 2—8, 18—20, 25, 30, 31. Затем для каждой точки введем имя, например D2 х 10 и т. п. Далее запрограммируем и смоделируем подход клещей к точке сварки № 2. Для этого воспользуемся командой WTOOL (TOOL) — перемещение клещей относительно системы координат TCP. Сместим клещи в направлении подхода (по оси Y) на 70 мм и запомним полученную точку командой STORE с именем D2 х 70. Теперь командами LIN, PTP смоделируем перемещение клещей из этой опорной точки в точку сварки № 2 (D2 х 10). Если столкновение не обнаружено, перейдем с помощью той же команды LIN из точки № 2 в точку № 3 (D3 х 10). При обнаружении столкновения сместим клещи в точке № 2 (или № 3) вдоль электродов на 2...5 мм (эта операция может потребоваться при малом раскрытии клещевин, если расстояние между точкой TCP и каким-либо электродом составляет несколько миллиметров). Чтобы определить величину смещения, может потребоваться построение сечения в плоскости клещевин (в плоскости TCP XZ). Аналогичным образом командами LIN, РТР перейдем в точки № 4, 5—8, из точки № 8 командой TOOL установим смещение в направлении подхода и смоделируем командой LIN отход клещей из точки № 8 в точку, смещенную на 70 мм (D8 х 70). Далее переведем клещи в исходное положение — в точку D8z400, полученную из точки D8 х 70 смещением на 400 мм по оси Z (команда WTOOL). Аналогичным образом моделируется участок обхода точек № 18—20, 25, 30, 31.

с помощью команды STORE необходимо сохранить положение клещей и робота (обобщенные координаты робота и поворотного стола) для каждой из свариваемых точек № 2—8, 18—20, 25, 30, 31. Затем для каждой точки введем имя, например D2 х 10 и т. п. Далее запрограммируем и смоделируем подход клещей к точке сварки № 2. Для этого воспользуемся командой WTOOL (TOOL) — перемещение клещей относительно системы координат TCP. Сместим клещи в направлении подхода (по оси Y) на 70 мм и запомним полученную точку командой STORE с именем D2 х 70. Теперь командами LIN, PTP смоделируем перемещение клещей из этой опорной точки в точку сварки № 2 (D2 х 10). Если столкновение не обнаружено, перейдем с помощью той же команды LIN из точки № 2 в точку № 3 (D3 х 10). При обнаружении столкновения сместим клещи в точке № 2 (или № 3) вдоль электродов на 2...5 мм (эта операция может потребоваться при малом раскрытии клещевин, если расстояние между точкой TCP и каким-либо электродом составляет несколько миллиметров). Чтобы определить величину смещения, может потребоваться построение сечения в плоскости клещевин (в плоскости TCP XZ). Аналогичным образом командами LIN, РТР перейдем в точки № 4, 5—8, из точки № 8 командой TOOL установим смещение в направлении подхода и смоделируем командой LIN отход клещей из точки № 8 в точку, смещенную на 70 мм (D8 х 70). Далее переведем клещи в исходное положение — в точку D8z400, полученную из точки D8 х 70 смещением на 400 мм по оси Z (команда WTOOL). Аналогичным образом моделируется участок обхода точек № 18—20, 25, 30, 31.

Таким образом, формирование траектории обхода свариваемых точек включает следующие основные действия:

1) позиционирование клещей в точке сварки командой WELD;

2) сохранение положения клещей, робота и поворотного стола в точке сварки командой STORE;

3) моделирование перехода в следующую точку сварки командами обучения LIN, PTP, ZR;

4) задание опорных точек в случае обнаружения столкновения, используя команды обучения в системе координат TCP (WTOOL, TOOL) или в мировой СК (JOINT, WORLD).

5. Моделирование переходов в опорные точки командами обучения.

Формирование программы движения робота и определение времени цикла его работы. Дальнейшие действия при формировании траектории обхода точек выполняются в такой последовательности:

1) составление и компиляция «off-line» программы управления роботом в универсальной среде PSC (Program System Compiler);

2) проверка выполнения программы на графиках углов, скоростей и ускорений звеньев робота;

3) 3D-моделирование программы с автоматическим анализом столкновений.

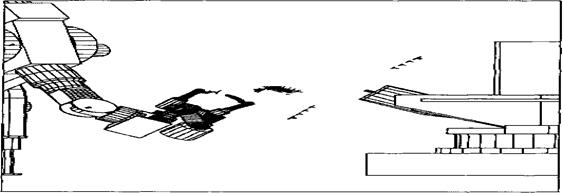

Рис. 8.12 - Исходное положение ПР с рабочим инструментом относительно массива точек (изображение сварного узла отсутствует)

В процессе обхода 14 точек сварки (восемь точек, соединяющих левый лонжерон и левый соединитель пола, и шесть точек, соединяющих левый лонжерон с кронштейном двигателя, — DOTS3 и DOTS4) ориентация плиты не изменяется. Обход точек начинается и заканчивается в одной и той же точке D8z400.

Исходное положение робота показано на рис. 8.12, где отсутствует изображение изделия, указано только положение сварных точек. Такой режим может использоваться при моделировании программы для ускорения перерисовки графической модели РТК.

Время обхода 14 точек сварки роботом (без учета времени на сварку) составило 23,6 с. Угловые скорости звеньев робота составляли не более 30 % от максимально возможных.

В результате анализа достижимости точек, получено следующие:

• точки № 1 и 47 (крайние точки, соединяющие правый и левый лонжероны с правым и левым соединителем пола соответственно) не доступны для сварки любым типом клещей;

• полностью достижимы семь точек (№ 9—13, 55, 56), соединяющие левый лонжерон с кронштейном двигателя, однако значения углов по осям q2 и q5 близки к границе допустимого диапазона;

• не достижимы восемь точек (№ 47—54), соединяющие правый лонжерон с правым соединителем пола (ось q2 превышает допустимые значения);

• полностью достижимы шесть точек (№ 18—20, 25, 30, 31), соединяющие левый лонжерон с кронштейном двигателя;

• не достижимы восемь точек (№ 1—8), соединяющие левый лонжерон с левым соединителем пола (ось q2 превышает допустимые значения).

На основании приведенного анализа предложены рекомендации по изменению положения инструментов для роботов № 1 и 3:

1)изменить крепление клещей к ПР и присоединить их со стороны, обратной силовому цилиндру;

2)развернуть плиту со свариваемой конструкцией на 5...7° вокруг горизонтальной степени подвижности так, чтобы угол плиты с вертикальной плоскостью составлял 35...37°;

3)исключить точки сварки № 1 и № 7;

4)желательно сместить точки сварки № 2—5, 8, 50, 51 на 2...3 мм в сторону кромки.

В этом случае все точки, закрепленные за роботом № 1, полностью достижимы.

Таким образом, на примере созданного в сварочно-кузовном производстве ВАЗ РТК сварки передних лонжеронов автомобиля ВАЗ 2110 продемонстрированы некоторые возможности САПР комплексов сварки:

• передача и конвертация моделей из других CAD-систем ( в том числе и NURBS-моделей) в систему РОБОМАКС;

• подготовка моделей элементов РТК: сварной конструкции, сварочных клещей, сборочно-сварочного приспособления, поворотного стола, робота и периферийного оборудования;

• сборка сварочной ячейки;

• проверка доступности сварных точек для сварочного инструмента различными способами, включая подвод-отвод его за кромку;

• проверка достижимости сварных точек сварочным инструментом, закрепленным на ПР;

• формирование программ работы и моделирование работы оборудования в РТК.

9. КОМПЬЮТЕРНОЕ ПРОЕКТИРОВАНИЕ УЧАСТКОВ И ЦЕХОВ СВАРОЧНОГО ПРОИЗВОДСТВА

Проект сборочно-сварочного цеха подразделяется на следующие специальные части:

1. технологическую и транспортную – это основная часть проекта содержит определение и расчет всех элементов производства для организации технологического процесса и внутрицехового потока, включая технико-экономический анализ различных вариантов проекта и обоснование выбора наиболее целесообразного из них;

2. строительную – строительное и архитектурное оформление здания цеха;

3. санитарно-техническую – отопление, водоснабжение и канализация, вентиляция;

4. энергетическую – снабжение цеха всеми видами энергии и топлива для производственных нужд, сжатым воздухом, газами.

Таким образом, основой проекта сварочного цеха или участка является технологическая и транспортная части, которые содержат следующие сведения:

• программу производства и режим работы каждого отделения цеха;

• определение качественного и количественного состава всех основных элементов производства;

• нормированные технологические процессы производства;

• планы и разрезы цехов с размещением оборудования, рабочих мест и транспортных устройств.

Требования, предъявляемые к компоновке плана, включают обеспечение кратчайшей технологической связи между всеми звеньями производственного потока с рациональным использованием площади, исключение обратных движений деталей, создающих встречные потоки и затрудняющие транспортировку. Удовлетворение указанных требований достигается путем сопоставления возможных вариантов общей компоновки плана с выбором наиболее рационального из них.

Проектирование сварочных участков и цехов включает следующие этапы:

1. выбор рациональных в технико-экономическом отношении способов изготовления деталей, сборки и сварки, технического контроля и внутрицеховой транспортировки материалов, деталей и узлов, готовых конструкций;

2. определение качественного и количественного состава всех необходимых элементов производства для обеспечения изготовления заданной продукции;

3. разработка плана рационального размещения в проектируемом цехе всех элементов производства и составление разрезов здания цеха с указанием необходимой высоты всех его помещений;

4. трехмерное моделирование участков сварочного производства;

5. определение необходимых капитальных затрат и оборотных средств для осуществления эксплуатации проектируемого цеха, а также подсчет себестоимости заданной для него продукции и технико-экономических показателей ее производства.

Традиционный способ проектирования планировки участка или цеха с помощью макета, чертежной доски или даже ЭВМ, в качестве своеобразного «электронного кульмана», не эффективен, поскольку оптимизация размещения оборудования производится фактически вручную (что при большой вариантности занимает продолжительное время) и часто элементы вычерчиваются заново.

Сокращение трудоемкости работ достигается за счет использования баз данных, содержащих технологическую (модель, паспортные характеристики, сведения о заводе изготовителе, стоимости и т.п.) и графическую информацию о существующих моделях оборудования, приспособлений, инструмента и т.д. Здесь же должны быть стандарты на архитектурную часть цеха (ширина и высота пролетов, размеры проездов, расстояния между колоннами, оборудованием и т.д.). Все записи в базе данных снабжены соответствующими шифрами.

Кроме БД необходимо программное обеспечение, позволяющее автоматизировать процесс оптимизации планировки, чтобы задача технолога сводилась к введению шифров и количества единиц необходимого технологического оснащения. Программа же, опираясь на эти данные иимеющиеся в БД, предлагает варианты планировки цеха и размещения оборудования, рассчитывает площадь сварочного участка и т.д. Полученный проект легко изменяется и дополняется.

Решение задач проектирования участков и цехов сварочного производства не должно заканчиваться разработкой технологических планов, т.к. двумерные планы и разрезы не дают проектируемых сооружений не дают полного представления о завершенном проекте, которое может быть получено с помощью трехмерного (пространственного) изображения. Имея такое представление объекта в виде виртуальной модели, можно рассматривать его с любой точки зрения посредством виртуальной камеры, что дает весьма наглядное представление о будущем цехе и позволяет работать над его дизайном.

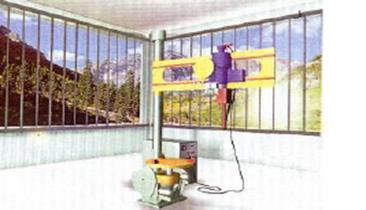

Авторы работы [6] предлагают использовать для построения трехмерной модели участка сварочного производства программу 3DStudio MAX. Данная программа предоставляет множество возможностей по построению объектов и управлению ими. Ее использование во многом сходно со съемкой видеокамерой пространства, заполненного сконструированными объектами. С помощью стандартных (сфера, цилиндр, параллелепипед, конус и т.п.) и улучшенных примитивов - элементов чертежа, обрабатываемых как единое целое, и объединяя их можно построить модели технологического оснащения.

Для построения модели помещения сварочного участка на практике проще всего использовать построения на основе примитивов, а именно параллелепипедов. Из них «строятся» стены, пол, потолок, окна и т.д. Обычно делают три стены, четвертая не нужна, т.к. она находится, как бы, за спиной и не влияет на общий вид сцены и, кроме того, не мешает работе с камерой и источниками света. 3DStudio MAX позволяет также создавать спецэффекты.

Это работа с системами частиц – совокупностями малоразмерных объектов, управляемых по ряду параметров. К ним относятся: дождь, снег, дым, туман, огонь, жидкость и т.д. Частицы могут находиться под действием объемных деформаций – модификаторов, действующих в глобальной системе координат, таких как ветер, гравитация, отражатель, используемых для управления движения частиц в сцене. С помощью систем частиц можно создавать, например, эффект сварочных брызг, горения сварочной дуги.

Камеры – это ключевые элементы качественной визуализации и анимации, именно они обеспечивают наблюдение сцены в реалистичной манере. Важным является также правильно подобранное освещение, обеспечивающее видимость, объемность и реалистичность (за счет теней) сцены. Это может быть подсветка, прожекторы, всенаправленные и направленные источники света.

Рис. 9.1. Схема сборочно-сварочного участка в 3DStudio MAX С помощью средства MAXScript можно автоматизировать процесс моделирования, анимацию, материалы и визуализацию, а также создавать собственные инструменты импорта-экспорта.

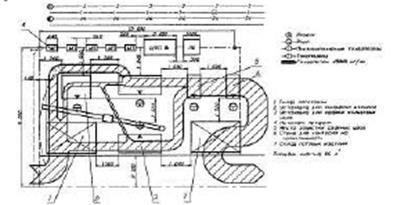

Для создания чертежей в системе AutoCAD может использоваться язык программирования AutoLISP (рис. 9.2).

Программа на языке AutoLISP – это последовательность вызовов (применений) определенным образом сформированных функций, которая совпадает с последовательностью вычерчивания чертежа детали.

Написание программы сводится к процессу пошагового формирования функций и последовательности их вызовов.

Достаточно подробно процесс проектирования деталей, сборочно-сварочных приспособлений и цехов с помощью программ AutoCAD и 3DStudio MAX рассмотрен в работах [5,7]. Приведены общие методические указания, пошаговая инструкция по вычерчиванию деталей, примеры и листинги программ.

Рис.9.2.План и грузопоток участка изготовления ацетиленовых баллонов при двухрядном размещении оборудования, созданный в AutoCAD

Определение потребности в необходимом количестве оборудования, приспособлений и другого технологического оснащения, которое нужно разместить на плане сборочно-сварочного участка производится на основе нормирования технологического процесса. Методика расчета норм времени

для различных способов сварки и резки, потребности в оборудовании и материалах, и других технико-экономических показателей приведена в литературе [5,6,7] и многих других источниках. Авторы работы [6] применяют для расчетов (в т.ч. и математической оптимизации планировки)

среду программирования DELPHI (могут успешно использоваться и другие языки программирования; хорошим выбором являются системы, позволяющие подобно DELPHI создавать удобный пользовательский интерфейс (кнопки, списки, поля запросов и т.д.), привычные пользователям платформы Windows.

Разработана система автоматизированного проектирования планировок предприятий на основе комплекса TFLEX [7]. Программа позволяет создать план участка, цеха и прилегающих подъездов через управление функциями TFLEX CAD автоматической вставкой фрагментов строительных элементов (колонн, проходов, стен, дверей, ограждений и т.п.). Затем на основе запросов к БД TFLEX/ТехноПро вызываются эскизы оборудования и размещаются на плане цеха. Автоматически ведется спецификация оборудования. Разработка планировок цехов возможна также в системе КОМПАС.

Заключение

Приведенный в настоящем учебном пособии материал охватывает многие (но не все) направления проектно-технических работ по подготовке производства сварных конструкций. Основное внимание уделено наиболее сложным расчетным задачам и наиболее проблемным задачам автоматизации выполнения сварочных операций. Можно видеть, что применение мощных современных компьютерных технологий позволяет с хорошей степенью визуализации моделировать как физико-металлургические процессы в металлах, так и работу сложного технологического оборудования. Именно на основе весьма точного моделирования, проверяемого затем в цеховых условиях, сегодня можно и нужно совершенствовать принимаемые конструкторские и технологические решения. С этой целью в конструкторских и технологических отделах предприятий, связанных с выпуском сварных конструкций, и на кафедрах сварочной специальности необходимо изучение и освоение эффективных программных комплексов как общесистемных, так и по специальным направлениям. Материалы, приведенные в книге, можно использовать при подготовке лекционно-семинарских занятий и лабораторного практикума. В последнем случае удобно использовать конкретные примеры, достаточно подробно рассмотренные в каждой главе после изложения общих принципов построения отдельных систем и подсистем.

Опыт практической работы показывает, что сложность программных комплексов совсем не означает, что они тяжело поддаются освоению. Скорее наоборот, хорошие системы, ориентированные на специалистов, могут быть освоены ими всего за несколько часов и уже далее опыт работы будет накапливаться в процессе конкретной практической деятельности.

Дата: 2019-11-01, просмотров: 332.