Опыт разработки роботизированных сварочных производств еще невелик. Тем не менее необходимость его обобщения и освоения не вызывает сомнений. С этой целью изложен опыт компьютеризированного проектирования и моделирования работы сварочных РТК на примере автомобильной промышленности, а также опыт проектирования и применения роботизированной дуговой сварки при серийном изготовлении крупногабаритных сварных узлов изделий сельскохозяйственного машиностроения, имеющих малую пространственную жесткость. Опыт создания и эксплуатации РТК свидетельствует о широких возможностях роботизированной дуговой сварки в обеспечении выпуска сложных сварных узлов, удовлетворяющих требованиям как по точности заданных размеров и конструктивных форм, так и по качеству выполняемых сварных соединений

Современные технологии проектирования и графического моделирования:

Определяющими факторами успеха в промышленном производстве являются уменьшение времени выхода продукции на рынок, повышение качества, снижение ее стоимости. Практическая реализация этих требований требует модернизации проектно-технологических и производственных процессов как в рамках отдельных предприятий, так и в условиях «расширенного предприятия», объединяющего всех поставщиков, соисполнителей и участников проектирования и производства продукции. В настоящее время наиболее радикальным средством решения задач модернизации является внедрение интегрированных информационных технологий на базе использования современных средств вычислительной техники и сетевых решений. К числу наиболее эффективных технологий, дающих весомый выигрыш в короткие сроки, принадлежат системы автоматизированного проектирования, инженерного анализа и технологической подготовки (системы CAD/CAM/CAE), а также системы управления производственной информацией (системы PDM).

Первым, наиболее значительным результатом в области разработки программных средств САПР является создание интерактивных графических редакторов для работы с двумерными и трехмерными геометрическими объектами или, иными словами, систем автоматизированного черчения (CADD — Computer-Aided Design and Drafting). При глобальном рассмотрении все графические редакторы работают одинаково: для них определены элементарные геометрические объекты (примитивы), а также процедуры манипулирования с этими объектами (редактирование). Поэтому в таких редакторах реализованы упрощенные представления о процессе проектирования как о процессе создания геометрических объектов путем манипуляции с набором неких элементарных геометрических объектов — геометрических примитивов. Очевидно, что такие представления недостаточно точно отражают работу инженера-конструктора, не позволяют ему отличить ее от деятельности чертежника, которая полностью ограничивается рамками изготовления технической документации.

Специализация графических редакторов для САПР привела к появлению целого ряда утилит, одни из которых встраивались в ядро редактора (например, утилита образмеривания), а другие предполагалось применять как независимые сервисные программы (утилита параметрического проектирования и пр.). Это, безусловно, улучшило эффективность использования САПР, но ничего не изменило принципиально. В настоящее время развитие программных средств САПР идет в направлении решения довольно небольшого круга проблем, к которым в первую очередь относятся: проблема эффективности твердотельного моделирования, проблема параметриза ции, а также проблема ассоциативности и программного интерфейса.

Однако современное представление о процессе проектирования исходит из его «генетического» единства с процессом производства. С этой точки зрения проектирование является информационной моделью производства, а никак не процессом изготовления технической документации. Следует отметить, что ранее конструкторы не имели инструментов для проверки адекватности указанных процессов, поэтому и появилась специальность технолога, который, по сути дела, осуществляет «переформатирование» описания из форм, адекватных процессу проектирования, в форму, адекватную процессу производства. Но с появлением современных средств вычислительной техники стала возможна непосредственная передача информации от компьютеров к элементам производства (к таким, например, как станки с ЧПУ), хотя, как правило, необходимость изготовления технической документации сохраняется.

Первые шаги в организации «единого информационного пространства» были предприняты в 1980-х годах в оборонном комплексе США, где возникла необходимость в обеспечении оперативного обмена данными между заказчиком, производителем и потребителем вооружений, а также в сокращении бумажного документопотока. Первоначально данная концепция получила обозначение CALS (Computer Aided Logistic Support — компьютерная поддержка поставок) и охватывала в основном фазы производства и эксплуатации. В дальнейшем концепция CALS начала активно применяться в промышленности, строительстве, транспорте и других отраслях экономики, расширяясь и охватывая все этапы «жизненного цикла» продукта — от маркетинга до утилизации.

В настоящий момент CALS понимается как Continuous Acquisition and Life Cycle Support — непрерывная информационная поддержка жизненного цикла изделия. По своей сути CALS является глобальной стратегией повышения эффективности бизнес-процессов, выполняемых в ходе жизненного цикла изделия за счет информационной интеграции и преемственности информации, порождаемой на всех этапах жизненного цикла. Возможность совместного использования информации определяется применением компьютерных сетей и стандартизации форматов данных, обеспечивающей их корректную интерпретацию. Интегрированная модель продукта и обмен конструкторскими данными между проектировщиком и производителем является источником информации для расчета потребности в материалах, создания электронных справочников по эксплуатации продукта и т. д.

В рамках технологии CALS развиваются современные технологии управления производственной информацией, часто называемые PDM-системами (Product Data Management). Они следят за большими, постоянно обновляющимися массивами данных и инженерно-технической информации. В отличие от баз данных, PDM-системы интегрируют информацию любых форматов и типов, поступающую от различных источников, предоставляя ее пользователям в структурированном виде, привязанном к особенностям современного промышленного производства. Системы PDM отличаются также и от интегрированных систем офисного документооборота, поскольку текстовые документы являются далеко не самыми «нужными» на производстве (куда важнее геометрические модели, данные для функционирования автоматических линий, станков с ЧПУ и т. п.). Системы PDM обобщают такие широко известные технологии, как управление инженерными данными (Engineering Data Management — EDM), управление документами, управление информацией об изделии (Product Information Management — PIM), управление техническими данными (Technical Data Management — TDM), управление технической информацией (Technical Information Management — TIM), управление изображениями и пр.

В заключение следует обратить внимание на интересные инициативы в области САПР, возникшие в Германии. Они связаны с проблемой роста несовместимости решений, предлагаемых многочисленными производителями информационной техники, включая и CAD/CAM/CAE системы. Решение этих проблем стало настолько насущным, что поставлен вопрос о стандартизации систем CAD/CAM/CAE и информационной техники в целом. Концерн Daimler-Benz выступил с предложением под названием «Инициатива по передовой информационной технике», которое поддержали British Aerospace, FIAT, Renault, SAAB, Volkswagen и многие другие компании. Другой проект под названием CAD2000 объединил компании Audi, BMW, Mercedes-Benz, Porsche, Volkswagen. Эти проекты пытаются решить громадную по масштабам и сложности проблему поиска стандартных решений, способных удовлетворить огромное множество прикладных требований от проектирования до изготовления, а также управления информационными данными и библиотеками стандартных компонентов.

Принципы построения систем графического моделирования:

Двумерные графические системы широко применяются при автоматизации чертежных работ. Чертежи любой сложности строятся из базовых графических элементов: точек, прямых, окружностей и других кривых. Каждый из этих элементов задается группой характерных точек, координаты которых могут определяться в абсолютной (мировой) системе координат или относительно предыдущей введенной точки (инкрементный ввод). При этом используют несколько способов задания точек:

• путем указания на экране с помощью мыши;

• путем введения чисел с клавиатуры;

• путем «привязки» к некоторому элементу чертежа, в окрестности которого располагается указатель.

Первый способ используют в основном для создания эскизов, а второй и третий — для построения точных изображений. Особенно удобным является третий способ, который позволяет «захватить» ближайший к курсору уже построенный элемент и ввести точные координаты конца или середины отрезка, центра окружности, точки пересечения прямых и т. д.

В средствах двумерной графики обычно имеется несколько способов построения одного и того же элемента. Например, отрезок можно построить по двум точкам либо по начальной точке, длине и углу наклона, а окружность — по центру и радиусу, по трем точкам, по двум точкам и радиусу и т. д. Кроме того, в таких системах имеется ряд средств, автоматизирующих процесс черчения. Рассмотрим их подробнее.

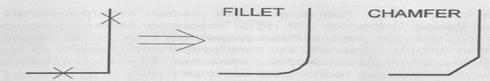

Автоматическое построение скругления и фаски. Для получения скругления или фаски необходимо указать мышью на стороны угла и ввести значение радиуса скругления или размер фаски. Отрезки на стыке угла и скругления (фаски) автоматически «срезаются» (рис. 1.2).

Рисунок 1.2 - Автоматическое построение скругления и фаски

Автоматическая штриховка и закраска. Для получения штриховки надо ввести угол и шаг штриховки, а затем указать мышью на внутреннюю часть области, которую надо заштриховать. Аналогично выполняется и за- краска (рис. 1.3).

Рисунок 1.3 - Автоматическая штриховка

Рисунок 1.4 - Автоматическая простановка размеров

Автоматическая простановка размеров. Для простановки размера необходимо указать образмериваемые элементы и точку уровня размерной линии. После этого система автоматически вычислит числовое значение размера, выведет его на экране и нарисует выносные и размерные линии (рис. 1.4).

На любом этапе выполнения компьютерного чертежа можно удалить и модифицировать графические элементы изображения. Обычно двумерные САПР позволяют выполнять следующие операции редактирования.

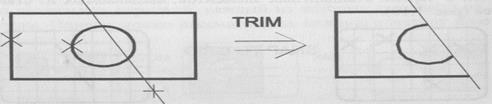

Отсечение. Эта процедура позволяет удалить лишние вспомогательные линии на чертеже. Например, после указания мышью на секущую прямую и окружность из чертежа удаляется сегмент окружности. Такая же процедура может быть выполнена для любой комбинации графических элементов (рис. 1.5).

Рисунок 1.5 - Отсечение

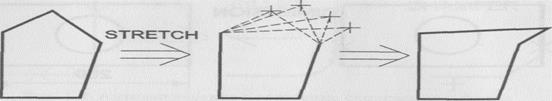

«Резиновое» растяжение. Процедура растяжения позволяет пользователю растягивать или сжимать изображенные на экране формы. Можно, в частности, с помощью мыши переместить любую из вершин ломаной. При этом в процессе редактирования перемещаемая вершина соединяется с соседними при помощи пунктирных («резиновых») линий, а сразу же после отпускания кнопки мыши пунктирные линии заменяются сплошными (рис. 1.6).

Рисунок 1.6 - «Резиновое» растяжение

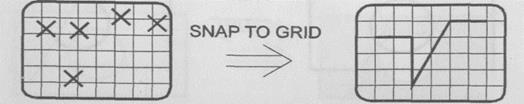

Нанесение сетки. Для получения изображения с регулярной структурой удобно использовать сетку, которая позволяет указывать только на те точки экрана, в которых располагаются узлы. В таком режиме осуществляется автоматический «захват» ближайшего узла и от конструктора не требуется очень точного указания точки. В результате можно легко ввести точки с заданным шагом. На твердую копию изображение сетки не выводится (рис. 1.7).

Рисунок  1.7- Привязка к узлам сетки

1.7- Привязка к узлам сетки

Построение сплайнов. В большинстве двумерных пакетов имеются средства для автоматической генерации гладких кривых (сплайнов), проходящих через заданные точки. Такие процедуры очень удобны при создании нестандартных геометрических форм и позволяют дополнить автоматизированное черчение элементами автоматизированного проектирования (рис. 1.8).

Рисунок 1.8 - Построение сплайна

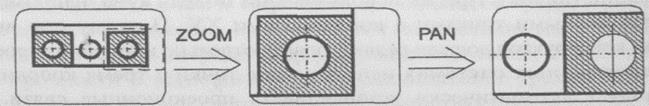

Увеличение и панорамирование. Средства увеличения разрешают увеличить или уменьшить любую область чертежа для более подробного просмотра или редактирования. Чтобы проанализировать другие элементы чертежа, область просмотра может быть панорамирована (сдвинута) в любом направлении, что позволяет использовать один сборочный чертеж для изделий любого размера и сложности, отказавшись от множества небольших чертежей, как принято в традиционном черчении. При необходимости можно получить твердую копию любой области чертежа (рис. 1.9).

Рисунок 1.9 - Увеличение и панорамирование

Копирование, поворот и перенос. Любой элемент изображения или группу элементов можно скопировать, переместить и/или повернуть. Для двумерного поворота достаточно задать положение центра вращения и угол поворота. При переносе обычно вводятся две точки, определяющие вектор смещения. Перенос и поворот, а также копирование широко применяются при вставке в чертеж стандартных элементов, вызываемых из стандартных библиотек (рис. 1.10).

Преобразования. Кроме поворота и переноса многие графические пакеты имеют и более сложные средства манипулирования изображением: зеркальное отражение и пошаговое размножение. Используя эти средства, очень удобно строить чертежи регулярных структур. Например, для создания чертежа зубчатой рейки достаточно построить половину профиля одного из зубьев, далее применить операцию зеркального отражения, а затем размножить полученный образ. Можно также провести масштабирование изображения (рис. 1.11).

Выбор элементов и объединение их в группы. В большинстве графических пакетов операции редактирования могут выполняться как над отдельным элементом, так и над группой элементов. Например, для сдвига части чертежа нет необходимости перемещать все элементы по отдельности. Вместо этого достаточно «выбрать» их путем указания на каждый из элементов либо осуществить «окнирование» (выделение на чертеже прямоугольной области, все элементы которой выбираются автоматически). В дальнейшем операции редактирования производятся одновременно над всеми элементами полученного набора. Можно, например, изменить цвет и тип линий всех элементов, произвести масштабирование и т. д.

Иногда удобнее объединить выбранные элементы в группы (блоки). В результате получается составной графический элемент, который при редактировании рассматривается как единое целое. В группы можно объединять и составные элементы, образуя многоуровневые иерархические структуры. При необходимости можно выполнить и обратную операцию — разделить составной элемент на отдельные составляющие.

Расслоение. Во многих двумерных САПР реализован принцип «расслоения», позволяющий разделить чертеж на несколько частей, наложенных друг на друга. С точки зрения традиционного черчения это эквивалентно созданию нескольких чертежей, каждый из которых выполнен на прозрачной пластине. Причем можно рассматривать каждую пластину по отдельности либо, складывая их, получать совместное изображение. При выполнении чертежей механических конструкций можно, например, разместить все геометрические элементы в одном слое, а все размеры и пояснительные надписи — в другом.

Двумерные системы позволяют построить упрощенные геометрические модели реальных физических объектов, состоящие из трех независимых проекций (видов). При их использовании модель куба, например, задается 12 двумерными точками с координатами XY. Поэтому при внесении изменений конструктор должен редактировать отдельно каждую из проекций.

В трехмерных системах используются точки с тремя координатами, что позволяет автоматически устанавливать проекционные связи. В этом случае куб описывается восемью трехмерными точками XYZ, по которым находятся проекции XY, YZ и XZ. При использовании таких систем обычно начинают с построения трехмерного изображения, а двумерные виды формируются на последнем этапе, при выводе чертежей. А в некоторых случаях двумерные чертежи полностью заменяются трехмерной компьютерной моделью, по которой генерируются программы для станков с ЧПУ.

Системы трехмерного моделирования широко применяются в интегрированных САПР/АСТПП. Они часто дополняются средствами автоматического анализа физических характеристик (вычисление массы, центра масс, моментов и тензоров инерции и др.), а также модулями, обеспечивающими оценку прочности и технологичности. Использование трехмерных систем в настоящее время уже не сдерживается стоимостью программных средств и оборудования.

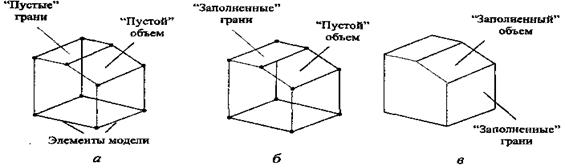

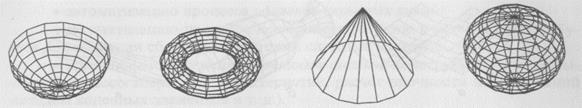

Методы трехмерного моделирования, используемые в САПР, делятся на три группы: каркасное, поверхностное и твердотельное (сплошное) моделирование (рис. 1.12).

Рисунок 1.12 - Геометрические модели трехмерных объектов:

а — каркасная (Wire-frame); б — поверхностная (Surface); в — твердотельная (Solid)

Каркасное моделирование (рис. 1.12, а). Модель каркасного типа полностью описывается в терминах точек и линий. Ее главным достоинством являются простота и невысокие требования к компьютерной памяти, а недостатки связаны с отсутствием информации о гранях, заключенных между линиями, и с невозможностью различить внешнюю (незаполненную) и внутреннюю (заполненную) области. Наиболее широко каркасное моделирование применяется при имитации несложного пространственного движения инструмента (например, при фрезеровании по трем осям).

При использовании каркасных моделей в САПР необходимо учитывать следующие ограничения:

• неоднозначность — отсутствие возможности однозначно оценить ориентацию и видимость граней, что не позволяет различать виды сверху и снизу, а также автоматизировать удаление скрытых линий;

• приближенное представление криволинейных граней — невозможность точно описать криволинейные поверхности (цилиндры, конусы и др.), которые реально не имеют ребер; иногда для таких поверхностей вводят фиктивные ребра, располагаемые через регулярные интервалы (рис. 1.13);

Рисунок 1.13 - Приближенное представление криволинейных поверхностей в каркасных моделях (вводятся фиктивные ребра)

• невозможность обнаружить столкновения — отсутствие информации о поверхностях, ограничивающих форму, не позволяет обнаружить столкновения между объектами, что важно при моделировании роботов, проектировании планов размещения оборудования;

• погрешности оценки физических характеристик — возможность некорректного вычисления массы, центра тяжести, момента инерции и т. д., обусловленная недостатком информации об ограничивающих поверхностях;

• отсутствие средств «затенения» поверхностей — у модели, состоящей только из ребер, невозможно произвести закраску поверхностей различными цветами.

Поверхностное моделирование (рис. 1.12, б). Модель поверхностного типа описывается в терминах точек, линий и поверхностей. В отличие от каркасной модели она обеспечивает:

• точное представление криволинейных граней;

• автоматическое распознавание граней и их закраску;

• автоматическое удаление невидимых линий (рис. 1.14);

Рис. 1.14 - Удаление невидимых линий при поверхностном моделировании

• распознавание особых линий на гранях (отверстий и т. д.);

• обнаружение столкновений между объектами.

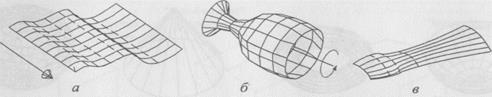

Метод поверхностного моделирования наиболее эффективен при проектировании и изготовлении сложных криволинейных поверхностей (корпусов автомобилей и др.). При этом можно использовать:

• базовые геометрические поверхности (плоскости, цилиндры, кубы, результат перемещения образующей кривой в заданном направлении и т. д., рис. 1.15, а);

Рисунок 1.15 - Поверхностные модели, полученные путем перемещения кривой в заданном направлении (а), вращения кривой (б) и при помощи сплайн-интерполяции (в)

• поверхности вращения (результат вращения линии вокруг оси, рис. 1.15,б);

• пересечения и сопряжения поверхностей;

• аналитические поверхности (задаются математическим уравнением);

• скульптурные поверхности или поверхности «свободных форм», которые не могут быть описаны одним математическим уравнением, а задаются при помощи методов сплайн-интерполяции образующих кривых (корпуса автомобилей, фюзеляжи самолетов, лопатки турбин, рис. 1.15, в; 1.16).

В современных трехмерных системах широко используются составные поверхности, составленные из криволинейных четырехугольников, ограниченных гладкими кривыми. Внутренняя область каждого такого участка определяется путем интерполяции. При изображении составных поверхностей на экране создается сетка, натянутая на многогранный каркас.

На базе методов поверхностного моделирования построен ряд мощных графических систем, широко применяемых в промышленности. Однако поверхностные модели имеют ряд недостатков, которые могут быть устранены только в рамках твердотельного моделирования. К ним относятся:

• неоднозначность при моделировании реальных твердых тел;

• сложность процедур удаления невидимых линий и отображения внутренних областей.

Твердотельное моделирование (рис. 1.12, в). Модель твердотельного типа описывает трехмерный объем, который занимает рассматриваемое физическое тело. В отличие от каркасных и поверхностных моделей она обеспечивает:

• полное описание запол ненного объема и возможность разграничения внешних и внутренних областей, на основе чего автоматизируется процесс обнаружения столкновений;

• автоматизацию процесса удаления скрытых линий;

• автоматизацию процесса построения разрезов и сечений, что требуется при создании сборочных чертежей сложных изделий;

• применение современных методов анализа конструкций (точное вычисление массогабаритных характеристик, расчет прочности и деформаций методом конечных элементов и т. д.).

• эффективное управление цветами и источником освещения, получение тоновых изображений;

• более точное моделирование кинематики и динамики многозвенных механизмов (роботов, станков и т. д.).

Существует целый ряд способов построения твердотельных моделей. Однако в САПР наибольшее распространение получили два из них: метод конструктивного представления (C-Rep) и метод граничного представления (B-Rep). Рассмотрим их подробнее.

Метод конструктивного представления (C-Rep) основан на создании моделей из типовых твердотельных примитивов с заданными размерами, ориентацией и точкой привязки. При определении взаимоотношений между соседними примитивами используются булевы операции: «объединение», «разность» и «пересечение». Твердотельные примитивы могут выбираться из библиотеки или генерироваться путем движения произвольной поверхности вдоль некоторой кривой. В результате происходит «захват» { sweeping ) части трехмерного пространства, принадлежащей примитиву.

Метод граничного представления (B-Rep) также оперирует с примитивами, связанными при помощи булевых операций. При этом модель описывается совокупностью ребер и граней, определяющих граничную поверхность твердого тела. Эти данные дополняются информацией о топологии примитива и особенностях его геометрии. Метод B-Rep более удобен при модификации примитивов, но требует большего объема компьютерной памяти.

Методы твердотельного моделирования, основанные на булевых операциях, особенно удобны при вычислении поверхностных и весовых характеристик тел, расчете напряжений, имитации операций механической обработки. В последнем случае операции резания металла (точение, фрезерование, сверление и т. п.) могут быть легко описаны при помощи булевой разности. Естественным приложением булевой алгебры является также анализ столкновений (коллизий), которые обнаруживаются при помощи операции пересечения.

Дата: 2019-11-01, просмотров: 345.