РТУ МИРЭА

ЛЕКЦИОННЫЕ МАТЕРИАЛЫ

Система автоматизированного проектирования

(наименование дисциплины (модуля) в соответствии с учебным планом)

| Используются в данной редакции с учебного года | 2018/19 | ||

| (учебный год цифрами) | |||

| Проверено и согласовано «____» ________20___г. | |||

| (подпись директора Института/Филиала | |||

Москва 2018 г.

Введение

При разработке конспекта лекций по курсу «Системы автоматизированного проектирования в сварке» были использованы литературные источники [1-7].

Совершенствование методов проектирования - одна из важнейших задач повышения качества и эффективности общественного производства. Потребности в проектировании всё более сложных технических объектов и требования сокращения сроков и повышения качества проектов противоречивы. Удовлетворить эти требования с помощью простого увеличения численности проектировщиков нельзя, т.к. возможность параллельного проведения проектных работ ограничена, и численность инженерно-технических работников в проектных организациях страны не может быть сколько-нибудь заметно увеличена. Выходом из этого положения является совершенствование методов проектирования, т.е. широкое применение вычислительной техники для решения проектных задач. Применение вычислительных машин для выполнения отдельных инженерных задач началось почти одновременно с появлением ЭВМ.

Под автоматизацией проектирования будем понимать систематическое применение ЭВМ в процессе проектирования при научно обоснованном распределении функций между проектировщиком и ЭВМ и при научно обоснованном выборе методов машинного решения задач.

Научно обоснованное распределение функций между человеком и ЭВМ подразумевает, что человек должен решать проектные задачи, а ЭВМ - задачи удовлетворяющие требованиям:

1. возможности алгоритмизации;

2. большей эффективности исполнения алгоритма на ЭВМ по сравнению с ручным решением.

Требование обоснованного распределения функций выливается в частности, в требование автоматического составления систем уравнений и рабочих программ самой ЭВМ по лаконичному исходному описанию анализируемого объекта в виде перечня типов элементов системы и способов их связи между собой.

Автоматическое составление уравнений освобождает проектировщика от необходимости знания общих языков и техники программирования и утомительной работы по выводу системы уравнений.

В настоящее время организации процесса проектирования достигается при применении систем автоматизированного проектирования (САПР), основными частями которых являются технические средства, общее и специальное программное и математическое обеспечение. Часто к отдельным частям САПР относят информационное обеспечение — банк данных, включающее различного рода справочные каталоги, значения параметров, сведения о тиковых решениях и т.п.

В САПР решение задач обеспечивается совокупностью программ общего и специального программного обеспечения, разрабатываемых не инженером-пользователем, который, используя эти программы, может не знать многих особенностей их построения и реализованных в них методов, а специалистами по САПР. Программы разрабатываются единожды, а применяются многократно в различных ситуациях, возникающих при проектировании многих объектов. Однако знание методов и алгоритмов, реализованных в программах САПР позволяют инженеру-пользователю избежать многих ошибок в формулировке задач, назначении исходных данных, анализе результатов.

САПР включает в себя:

1. методологию САПР;

2. мат. обеспечение, объединяющее математические модели, методы и алгоритмы для выполнения различных проектных процедур;

3. вопросы разработки специализированной аппаратуры для САПР;

4. вопросы разработки и использования программно-информационного обеспечения банков данных, пакетов прикладных программ, операционных систем ЭВМ.

Лекция 7. Содержание работ и структура автоматизированной системы проектирования

Применение роботов в сварочном производстве — путь эффективного решения проблем автоматизации сварочных операций. Прежде всего это связано с повышением качества выполнения работ, недоступного ручным технологиям. Понятны очевидные и весомые достоинства роботизированной сварки:

• высокая точность перемещений сварочного инструмента и траектории наложения сварных швов;

• высокая точность поддержания всех технологических параметров сварки;

• «неутомляемость» и способность работать круглые сутки.

По сравнению с другими путями автоматизации сварочных работ, такими, как применение автоматических многоточечных машин в контактной сварке, сварочных автоматов и автоматических установок при дуговой сварке или термическом резании, идея роботизации выгодно отличается гибкостью переналадки оборудования и технологии, в том числе и возможностью постоянного изменения программ при последовательной сварке весьма различных изделий.

Недостатки идеи роботизации сварочных технологий также имеются, и в большинстве практических случаев они делают нереальной нарисованную выше идиллическую картину. Эти недостатки прежде всего связаны с чрезвычайно высокой стоимостью сварочных роботов для дуговой и контактной сварки и другого оборудования, необходимого для их успешной работы в составе сварочных роботизированных технологических комплексов (РТК). Это управляемые двух- и трехстепенные манипуляторы изделий, гораздо более дорогой сварочный инструмент. Для успешной работы сварочных РТК предъявляются существенно более высокие требования к сварочным горелкам для дуговой сварки в защитных газах, механизмам подачи сварочной проволоки, к самим сварочным проволокам, качеству их покрытий, качеству намотки на катушки и т. д.

Другая группа проблем промышленного использования сварочной робототехники связана с большими затратами средств и времени на подготовку роботизированного сварочного производства. К ним можно отнести более высокие требования к проектированию сварной конструкции, предназначенной для изготовления с применением роботов, проектирование сборочно-сварочных приспособлений и сварочного инструмента, пригодных для работы в составе сварочных РТК для изготовления конкретного изделия. Много времени занимают программирование (обучение) сварочных роботов, оптимизация и синхронизация их работы применительно к жестким требованиям автоматических производственных линий.

Вместе с тем и первая, и, тем более, вторая группа проблем, препятствующих широкому использованию сварочной робототехники в отечественном сварочном производстве, может быть решена. Что касается чрезмерно высокой стоимости сварочных роботов, то это связано с тем, что легкие роботы для дуговой сварки в России не производят. Роботы для контактной сварки производят по лицензии фирмы KUKA, но системы управления поставляются из-за рубежа. В настоящее время имеется возможность организовать на отечественных заводах серийное производство легких сварочных роботов для дуговой сварки, термического резания, окраски. Разработаны и отечественные недорогие версии систем управления роботами, реализованные с использованием массовых и дешевых плат персональных компьютеров и работающие под управлением универсальных операционных систем.

Проблема резкого сокращения стоимости и сроков конструктивно-технологической подготовки роботизированного производства успешно решается за счет возможного широкого применения рассматриваемых ниже систем компьютерного проектирования и моделирования работы РТК. Такие системы давно и широко применяются за рубежом, имеется успешный опыт их использования и на крупных отечественных заводах.

Возможность и необходимость широкого применения роботизированных сварочных технологий подтверждается опытом автомобильной промышленности, в которой сварочные роботы контактной сварки составляют основу кузовного производства. Многие сотни таких роботизированных рабочих мест имеются на каждом автомобильном заводе.

В роботизации дуговой сварки успехи гораздо более скромные, однако неожиданно появилось понимание того, что, как ни странно, многие сварные конструкции сегодня вообще не могут быть изготовлены иначе, чем с применением роботизированной дуговой сварки. Ранее некоторые конструкции могли быть изготовлены с использованием ручной (или полуавтоматической) сварки. При постоянном повышении требований точности размеров, стабильные сварочные деформации, обусловленные большим количеством сварных швов в принципе не могут быть обеспечены при работе сварщиков-ручников. В гл. 8 показано, что по сравнению с ручной сваркой роботизированные сварочные технологии позволяют многократно уменьшить разброс размеров сварных конструкций.

Основным потребителем промышленных роботов в настоящее время является автомобильная промышленность, где они преимущественно используются для точечной контактной (около 80 %) и дуговой сварки. Условия жесткой конкуренции требуют от производителей как повышения качества продукции, снижения ее себестоимости, так и сокращения сроков подготовки производства. В связи с этим в автомобилестроении широкое распространение получают универсальные и специализированные САПР, которые позволяют связать воедино и автоматизировать процесс разработки конструкции, подготовку производства и само производство. Благодаря этому на ведущих автомобильных фирмах сроки освоения новой модели (от дизайнерской модели до выпуска с конвейера) сократились до одного года — полутора лет.

При традиционном проектировании роботизированных производств, когда указанные САПР не используются, наибольшие затраты связаны с устранением ошибок в расположении роботов. Обычно такие ошибки выявляются уже после того, как оборудование изготовлено в металле. При этом оказывается, что некоторые точки (швы) являются недоступными для сварки вследствие столкновений технологического инструмента с деталью либо недостижимыми (при требуемой ориентации инструмента) в связи с ограничениями рабочего пространства робота. Поэтому в некоторых руководствах по проектированию РТК сварки рекомендуется предусмотреть целую сетку крепежных отверстий для основания робота, что позволяет корректировать его расположение на фундаменте при наладке.

Большой трудоемкостью характеризуется и процесс программирования РТК, при котором технологические операции представляются в виде последовательности движений робота и позиционера. Обычно каждое элементарное движение определяется как переход из одной опорной точки траектории в другую. Опорные точки задаются шестью параметрами (три декартовы координаты и три угла ориентации либо шесть координат звеньев). Для каждого участка траектории задаются также способ интерполяции (линейная или круговая в системе координат звеньев) и максимальные значения скорости и ускорения. Кроме того, в программу включаются команды управления технологическим инструментом и команды, определяющие способ сопряжения соседних участков траектории. При подготовке управляющих программ для РТК используют два основных метода — ручное обучение и автономное программирование. В первом случае подготовка программы производится непосредственно на РТК, в режиме on-line: оператор при помощи пульта управления или задающей рукоятки последовательно переводит робот из одной опорной точки в другую, записывая в каждой из них информацию о координатах и выполняемых действиях. Во втором случае программа создается без использования робота (в режиме off-line), а координаты опорных точек рассчитываются по чертежу или математической модели.

Программирование путем обучения на уже установленном оборудовании дает удовлетворительные результаты лишь в условиях массового производства и при обработке простых деталей. Для сложных деталей, таких, как сложная рама автомобиля, время программирования может достигать нескольких месяцев. В некоторых случаях, например при роботизированной сварке седлообразных патрубков, ручное обучение вовсе не позволяет достичь требуемого качества технологического процесса. Поэтому более перспективным является off-line-программирование, к числу достоинств которого относится возможность подготовки управляющих программ в процессе проектирования технологических линий (задолго до того, когда роботы будут установлены в цехе) либо в процессе производства другой детали без остановки РТК (при смене выпускаемого изделия). Однако off-line-программирование требует решения ряда новых задач, которые не возникают при ручном обучении. К их числу относится обеспечение адекватности математических моделей, которая достигается путем калибровки — точной доводки сгенерированной компьютером программы непосредственно на цеховом производственном оборудовании.

Простейшая система off-line-программирования представляет собой автономный модуль, включающий средства графического моделирования, текстовый редактор и средства передачи управляющих программ роботу. Но наибольшая эффективность от применения таких систем достигается при их интеграции с САПР технологической подготовки производства. Поэтому большинство специализированных САПР РТК обеспечивает и off-line-программирование.

Постепенно системы прошли эволюцию от исследовательских пакетов, ориентированных на решение уникальных задач (например, моделирования копирующего манипулятора космического корабля Space Shuttle), до промышленных специализированных САПР, учитывающих особенности конкретных технологических процессов сварки, окраски, резания и т. д.

Типовой алгоритм работы технолога в рассматриваемой САПР ТП сварки включает следующие действия:

1. Выбрать из библиотеки требуемый конструкторско-технологический элемент (КТЭ) сварного шва.

2. Уточнить параметры КТЭ и автоматически получить план его обработки (фрагмент техпроцесса в виде последовательности операций и переходов с указанием средств технологического оснащения).

3. Поместить полученный фрагмент в техпроцесс.

4. Для основных переходов сварки получить в автоматизированном режиме информацию по сварочным материалам (включая нормы расхода), режимам сварки, нормы основного времени и др. Разместить полученные данные в техпроцессе.

5. По окончании проектирования запустить процесс автоматического формирования комплекта технологической документации.

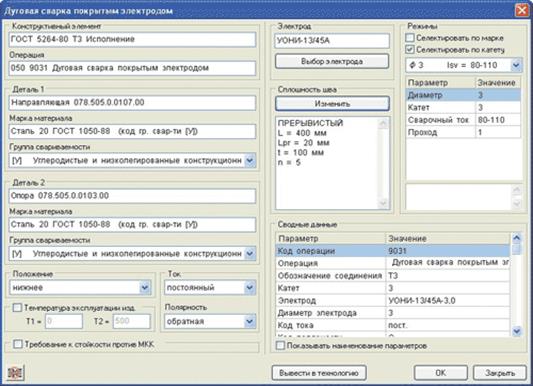

Рис. 7.1. Диалоговое меню Системы расчета режимов сварки

Отметим, что в помощь технологу-сварщику предусмотрены вспомогательные сервисы, которые позволяют вычислить количество участков при прерывистой сварке (прихватке), площадь прерывистой наплавки, оперативно определить геометрические параметры из чертежа и применить их в технологических расчетах (например, длину сварного шва), назначить допуски угловых и линейных размеров. Для этого предназначена Система администрирования сварочных КТЭ и режимы сварки:

- дуговая сварка покрытым электродом (рис. 7.1);

- дуговая сварка в углекислом газе сплошной проволокой;

- дуговая сварка в инертных газах неплавящимся электродом с присадочным металлом;

- дуговая сварка в инертных газах неплавящимся электродом без присадочного металла;

- дуговая сварка под флюсом;

- электрошлаковая сварка.

В составе комплекса программных продуктов АСКОН (САПР ТП ВЕРТИКАЛЬ, ЛОЦМАН:PLM, КОМПАС-3D и др.) обеспечивается полномасштабная автоматизация работ по виду производства «Сварка» в контексте технологической подготовки производства. Различными компонентами комплекса закрываются следующие задачи:

- автоматизация проектирования техпроцессов сварки;

- автоматическое формирование комплектов технологической документации по виду производства «Сварка» (согласно ГОСТ, СТП);

- формирование сводных ведомостей расхода сварочных материалов и других технологических норм (на узел, изделие, заказ и пр.);

- ведение базы данных по режимам сварки;

- ведение справочника технологических операций сварки;

- ведение справочника сварочного оборудования;

- ведение справочника материалов и сортаментов, применяемых на производстве (включая ведение физических характеристик материалов);

- укрупненный расчет норм трудовых затрат на сварочные операции.

Таким образом, разработанные специалистами АСКОН методы и средства автоматизированного проектирования обеспечили возможность полномасштабной автоматизации работ в контексте технологической подготовки сварочного производства. Система расчета режимов сварки (в составе комплекса программных продуктов АСКОН) успешно внедрена и применяется инженерами-технологами на промышленных предприятиях Российской Федерации и стран СНГ.

На заводах России имеются инсталляции мощного пакета RobCad американской фирмы Technomatics Technologies, включающего в себя обширную, свыше 100 моделей, библиотеку роботов, развитые функции проектирования сварочного инструмента, сварочной оснастки, различных роботизированных комплексов. Большинство таких же функций поддерживает отечественная разработка — программный комплекс РОБОМАКС, различные версии которого имеются на автомобильных заводах и на сварочных кафедрах ряда вузов. Знакомство с комплексом РОБОМАКС полезно для понимания возможностей мощных современных САПР, работающих на основе графического моделирования динамики работы технологического оборудования. В связи с этим методику и технологию автоматизированного проектирования сварочных РТК рассмотрим на примере этого программного продукта, реализованного на платформах массовых моделей компьютеров в операционных средах Dos и Windows. Комплекс программных средств РОБОМАКС является инструментом для решения задач технологической подготовки сборочно-сварочного производства. Объектами РОБОМАКС являются РТК дуговой и точечной контактной сварки, а также линии точечной контактной сварки.

В РОБОМАКС используются понятия «проектирование изображения» и «подготовка образа». Под «проектированием» понимается создание объемного изображения объекта и готовых изображений комплектующих деталей с дорисовкой недостающих элементов. «Подготовка» — это нанесение на уже созданное изображение дополнительной информации (например, сварных швов) и обработка графической информации, создание математического образа изделия, с которым ведется вся последующая работа систем. Подготовка образов всех элементов комплекса обязательна перед началом работы расчетных программ.

Комплекс программных средств построен из нескольких систем, объединенных идеей сквозного проектирования: на входе — исходные данные и образы деталей, а на выходе — готовая документация проекта и управляющие программы работы оборудования.

7.1 – Упрощенная схема взаимодействия систем применительно к контактной точечной и дуговой сварке программного комплекса РОБОМАКС

Основной модуль — проектирование РТК — работает с базами данных и библиотеками:

• сварочных роботов;

• управляемых манипуляторов изделия;

• сварочных клещей, горелок, резаков и другого инструмента;

• вспомогательных элементов окружения (например, ограждений, элементов оборудования, шкафов управления);

• специально подготовленных образов свариваемых конструкций, закрепленных в сборочно-сварочных приспособлениях.

Подсистема, предназначенная для конструирования сварочной оснастки и формирования моделей, входящая в программный комплекс. Подсистема «сварочный инструмент» предназначена для подготовки графических образов и формирования моделей сварочного инструмента, обеспечивающих доступность к зоне сварки и исключающих столкновения при заходе инструмента на свариваемый узел.

Подсистема «сварная конструкция» имеет целью создание образа сварного узла из образов поверхностей и деталей, импортированных из «внешнего» пакета (например, пакета CATIA). Детали собираются в узлы, наносятся сварные точки и швы и готовится математический образ. Однако возможна «сквозная» работа в среде AutoCAD с использованием пакета AutoSURF фирмы AutoDesk без импорта данных об образе сварного узла.

С использованием большого объема данных вспомогательных подсистем подсистема РТК предназначена для формирования компоновок сварочных постов. Она обеспечивает выбор модели робота, установку сварного узла вместе со сборочным приспособлением на манипулятор, определение взаимного положения манипулятора изделия относительно системы координат РТК. Выполняется трехмерное моделирование как объектов РТК, так и движений робота и манипулятора изделия со свариваемым узлом с учетом реально действующих ограничений, накладываемых сварочной технологией, оснасткой, приводами подвижности робота и манипулятора. Подсистема обеспечивает интерактивную работу с роботом при его обучении в составе РТК. Управление роботом и манипулятором изделия в интерактивном режиме с графическим отображением их движений является необходимым условием эффективной работы пользователя с системой как при компоновке РТК, так и при его программировании. Моделирование обучения робота позволяет запомнить все положения относительно сварного узла и включить их в технологическую программу. Отладка технологических программ производится здесь же с использованием идеальной модели РТК. Это облегчает и делает более эффективной работу технологов-программистов. Последующую калибровку таких программ применительно к конкретному реальному технологическому комплексу осуществляют на основе небольшого числа измерений, проводимых с помощью самого робота на одном из сварных узлов.

Базы данных роботов и манипуляторов связаны со своими подсистемами создания образов и моделей оборудования с возможностью моделирования и программирования его работы. При этом разработка моделей манипуляторов изделий и запись их в базу данных доступна пользователям системы, поскольку в любом сварочном производстве, приходится разрабатывать или покупать большое их количество самых разнообразных типов. Создание образов роботов со всеми их реальными ограничениями и характеристиками, а также с возможностью программирования ввиду сложности этой работы остается за разработчиками системы.

Все подсистемы предназначены и для подготовки конструкторской документации путем преобразования отработанных объемных моделей в плоские проекции и доводки их до вида чертежей.

Структура комплекса РОБОМАКС состоит из комплекта каталогов, подкаталогов и файлов, управление которыми осуществляется с помощью меню и реализуется программами монитора. РОБОМАКС — корневой каталог комплекса. Подкаталоги:

главный системный................................ ….. SYSTEM

роботов .................................................. ….. ROBOT

собранных инструментов ..................... ……TOOL

манипуляторов изделия......................... …… POSITION

изделий................................................... …….WPIECE

сечений................................................... …… SECTION

фурнитуры (неподвижных элементов) . …… FURNITURE

прототипов приспособлений................. …… FIXPROTO

пиктограмм ........................................... ……. ICO

электродов сварочных клещей ............. …… ELECTROD

электрододержателей сварочных клещей HOLDER

удлинителей и вылетов сварочных клещей STRETCH

переходников сварочных клещей......... ………TRANSIT

приводов сварочных клещей ............... ……... BODY

цилиндров сварочных клещей ............. ……... CYLINDER

сварных швов......................................... ……… SEAMS

проектов оснастки.................................. ……….FIXPROC

процессов (сведений о конкретной работе)……PROCESS

системы столкновений .......................... ……… IMAGE

В главном системном подкаталоге SYSTEM содержатся исполняемые программные модули, реализующие основные функции комплекса Робомакс. В подкаталогах SEAMS, WPIECE и TOOL содержатся файлы исходных данных сварных швов, математического образа изделия и инструмента для решения задачи столкновений, графические образы и слайды. В каталоге IMAGE содержатся файлы подсистемы подготовки математических образов для задачи анализа столкновений. В подкаталоге POSITIONER содержатся данные для создания моделей манипуляторов.

РОБОМАКС как система проектирования оборудования и оснастки сварочного производства и моделирования ее работы в составе рабочей ячейки обязана содержать прежде всего графические образы элементов и компонентов в сборе как основу моделирования. Информация о них представлена в различных форматах, и прежде всего 3D-изображениями (DWG-файлы).

Текстовая информация составляет базу данных. Она может использоваться в нескольких режимах: как справочная, как поисковая для выбора элемента и для практических расчетов различного характера. Очевидно, что такая информация в полном объеме разнородна, велика и зачастую избыточна, способы ее представления разнообразны и она должна пополняться постепенно: по мере разработки ее отдельных модулей — разработчиками, во время практической работы — пользователями.

Виды сведений, содержащихся в базах данных:

• условные обозначения, включая габаритные контуры оборудования и оснащения (стрелки направления движения и усилия, упоры, вентили и точки подводки энергоносителей, проезд, тара, опоры и т. п.). Здесь содержатся сведения, используемые в различных схемах: планировках, схемах

базирования, картах контроля, разводках и т. п.;

• 3D-изображения элементов или единиц оборудования. Как правило, они выполняют при моделировании ту же функцию, что и контуры оборудования на неподвижных планировках, определяя габаритные размеры и расположение элемента, но в пространстве. Поэтому 3D-образы обычно имеют точные размеры, но упрощенную форму без подробностей. Здесь очень важно специально отметить, что система, как правило, создает весьма точные формы и размеры образов и работает с ними. Однако с целью экономии вычислительных ресурсов при моделировании движения трехмерных объектов на экране специально упрощаются, тем самым обеспечивается возможность работы системы на менее мощных компьютерах и видеокартах;

• данные текстового или табличного типа (технические характеристики элементов, режимы, нормы, экономические сведения и т. п.), используемые для выбора или расчета.

Функции базы данных:

• хранить сведения о стандартных машинах и элементах (покупных и местных стандартизованных), реально существующих независимо от данной системы;

• хранить справочную информацию пользователя для проведения проектирования, расчетов, а также заказа на поставку деталей и комплектного оборудования;

• накапливать результаты, полученные на разных этапах в системе;

• содержать сведения графического,текстового и численного характера;

• служить программным средством при проектировании для автоматизации поиска необходимых элементов сварочной оснастки по одному или нескольким признакам;

• служить программным средством для автоматизации формирования массива исходных данных.

Каждому графическому образу элемента должны соответствовать его технические характеристики, чертежи и контуры элементов. Технические характеристики заполняются после создания 3D-образа элемента как поля данных определенных разделов и параметров. Режимы и нормативы имеют форму таблиц и необходимы при различных расчетах (силовых характеристик, электрических параметров режимов, мощностей и сечений, нормировочных расходов и экономических сравнений).

Особенность «первичных» элементов подсистем инструмента и оснастки (электроды, вылеты, блочки, платики, зажимы) заключается в том, что они представлены лишь графическими изображениями. Готовые компоненты (сварочные клещи, роботы, манипуляторы) уже подготовлены как математические образы для работы программы анализа столкновений.

Заключение

Приведенный в настоящем учебном пособии материал охватывает многие (но не все) направления проектно-технических работ по подготовке производства сварных конструкций. Основное внимание уделено наиболее сложным расчетным задачам и наиболее проблемным задачам автоматизации выполнения сварочных операций. Можно видеть, что применение мощных современных компьютерных технологий позволяет с хорошей степенью визуализации моделировать как физико-металлургические процессы в металлах, так и работу сложного технологического оборудования. Именно на основе весьма точного моделирования, проверяемого затем в цеховых условиях, сегодня можно и нужно совершенствовать принимаемые конструкторские и технологические решения. С этой целью в конструкторских и технологических отделах предприятий, связанных с выпуском сварных конструкций, и на кафедрах сварочной специальности необходимо изучение и освоение эффективных программных комплексов как общесистемных, так и по специальным направлениям. Материалы, приведенные в книге, можно использовать при подготовке лекционно-семинарских занятий и лабораторного практикума. В последнем случае удобно использовать конкретные примеры, достаточно подробно рассмотренные в каждой главе после изложения общих принципов построения отдельных систем и подсистем.

Опыт практической работы показывает, что сложность программных комплексов совсем не означает, что они тяжело поддаются освоению. Скорее наоборот, хорошие системы, ориентированные на специалистов, могут быть освоены ими всего за несколько часов и уже далее опыт работы будет накапливаться в процессе конкретной практической деятельности.

РТУ МИРЭА

ЛЕКЦИОННЫЕ МАТЕРИАЛЫ

Система автоматизированного проектирования

(наименование дисциплины (модуля) в соответствии с учебным планом)

| Используются в данной редакции с учебного года | 2018/19 | ||

| (учебный год цифрами) | |||

| Проверено и согласовано «____» ________20___г. | |||

| (подпись директора Института/Филиала | |||

Москва 2018 г.

Введение

При разработке конспекта лекций по курсу «Системы автоматизированного проектирования в сварке» были использованы литературные источники [1-7].

Совершенствование методов проектирования - одна из важнейших задач повышения качества и эффективности общественного производства. Потребности в проектировании всё более сложных технических объектов и требования сокращения сроков и повышения качества проектов противоречивы. Удовлетворить эти требования с помощью простого увеличения численности проектировщиков нельзя, т.к. возможность параллельного проведения проектных работ ограничена, и численность инженерно-технических работников в проектных организациях страны не может быть сколько-нибудь заметно увеличена. Выходом из этого положения является совершенствование методов проектирования, т.е. широкое применение вычислительной техники для решения проектных задач. Применение вычислительных машин для выполнения отдельных инженерных задач началось почти одновременно с появлением ЭВМ.

Под автоматизацией проектирования будем понимать систематическое применение ЭВМ в процессе проектирования при научно обоснованном распределении функций между проектировщиком и ЭВМ и при научно обоснованном выборе методов машинного решения задач.

Научно обоснованное распределение функций между человеком и ЭВМ подразумевает, что человек должен решать проектные задачи, а ЭВМ - задачи удовлетворяющие требованиям:

1. возможности алгоритмизации;

2. большей эффективности исполнения алгоритма на ЭВМ по сравнению с ручным решением.

Требование обоснованного распределения функций выливается в частности, в требование автоматического составления систем уравнений и рабочих программ самой ЭВМ по лаконичному исходному описанию анализируемого объекта в виде перечня типов элементов системы и способов их связи между собой.

Автоматическое составление уравнений освобождает проектировщика от необходимости знания общих языков и техники программирования и утомительной работы по выводу системы уравнений.

В настоящее время организации процесса проектирования достигается при применении систем автоматизированного проектирования (САПР), основными частями которых являются технические средства, общее и специальное программное и математическое обеспечение. Часто к отдельным частям САПР относят информационное обеспечение — банк данных, включающее различного рода справочные каталоги, значения параметров, сведения о тиковых решениях и т.п.

В САПР решение задач обеспечивается совокупностью программ общего и специального программного обеспечения, разрабатываемых не инженером-пользователем, который, используя эти программы, может не знать многих особенностей их построения и реализованных в них методов, а специалистами по САПР. Программы разрабатываются единожды, а применяются многократно в различных ситуациях, возникающих при проектировании многих объектов. Однако знание методов и алгоритмов, реализованных в программах САПР позволяют инженеру-пользователю избежать многих ошибок в формулировке задач, назначении исходных данных, анализе результатов.

САПР включает в себя:

1. методологию САПР;

2. мат. обеспечение, объединяющее математические модели, методы и алгоритмы для выполнения различных проектных процедур;

3. вопросы разработки специализированной аппаратуры для САПР;

4. вопросы разработки и использования программно-информационного обеспечения банков данных, пакетов прикладных программ, операционных систем ЭВМ.

Дата: 2019-11-01, просмотров: 300.