Монолитная высокая опора (в том числе пустотелая) сооружается в переставной или скользящей опалубке. Во втором случае технология предусматривает следующие работы:

- сборку агрегата скользящей опалубки для сооружения опоры;

- армирование опоры на высоту одной захватки;

- бетонирование захватки;

- подъем опалубки со скоростью, зависящей от ее типа, с периодическим наращиванием арматуры и укладкой бетонной смеси в опалубку;

- демонтаж агрегата;

- уход за бетоном, отделку поверхностей опоры.

Агрегат для сооружения пустотелой опоры из монолитного железобетона состоит из щитов скользящей опалубки, несущей платформы, насосной установки, П-образной рамы с монорельсом для тельфера, нижних подвесных подмостей, верхнего рабочего настила и гидравлического уровня.

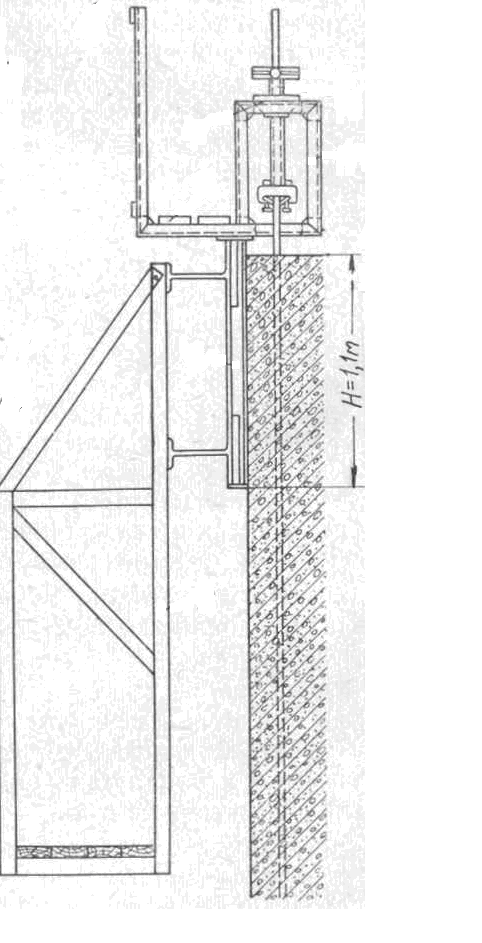

Изображенный элемент агрегата (рис. 12.3) дает представление о его работе. Видно, что передвижная опалубка из металлических щитов поднимается по мере бетонирования опоры за счет работы винтовых домкратов или гидродомкратов, размещенных по периметру опоры и опирающихся на вертикальные арматурные стержни в теле опоры.

Щиты опалубки и представляют собой плоские металлические конструкции. Облицованные бакелизированной фанерой толщиной 1 см, щиты наружной и внутренней опалубки с болтовыми соединениями образуют в плане жесткие рамы, формирующие наружный и внутренний контуры опоры. Высота щитов опалубки 1,2 м. Несущая рама-платформа представляет собой сборно-разборную жесткую балочную конструкцию из швеллеров с болтовыми соединениями и предназначена для закрепления на ней щитов опалубки, домкратов, рамы тельфера, подмостей и перил. На несущей раме размещены также насосная установка и восемь домкратов подъема опалубки. П-образная рама представляет собой несущую конструкцию, ригелем которой служит монорельс из двутавра № 36.

Рисунок 12.3. Передвижное устройство со скользящей опалубкой

Нижний ярус подмостей снаружи и внутри опоры используется для ухода за бетоном и контроля качества работ. В настиле по наружному контуру опоры предусмотрены люки для выхода на лестницу и нижний ярус подмостей. Настил над средней частью опоры предназначен для приема бетона и распределения его по сечению опоры.

Тельфер грузоподъемностью 2 т выбирают по канатоемкости, соответствующей высоте опоры.

Гидравлическая установка для подъема опалубки состоит из насосной установки, шлангов высокого давления, десяти гидродомкратов грузоподъемностью по 6 т с рабочим ходом поршня 25 мм, насаженных на домкратные стержни диаметром 28 мм, изготовленные из гладкой арматурной стали класса А-1.

Подъем опалубки осуществляется с опиранием ее на домкратные стержни, расположенные по контуру сечения опоры. Домкратные стержни по мере подъема опалубки стыкуют на внутренней резьбе.

Гидравлический уровень представляет собой четыре стеклянные сообщающиеся трубки, установленные по углам опалубки. Отрегулированное положение опалубки фиксируется уровнем жидкости в стеклянных трубках.

При помощи агрегата устанавливается арматура, поднимается и укладывается бетонная смесь, перемещается подвижная опалубка и монтируется сборная лестница.

Агрегат монтируется на цокольной части опоры при помощи автокрана. При монтаже опалубки сначала собирается внутренний короб из четырех щитов, а затем наружный, со скреплением щитов болтами.

На коробах опалубки собирается несущая рама-платформа, на ней монтируется П-образная рама, на которой крепится тельфер на монорельсе, а потом устанавливаются верхние подмости с перилами, насосная станция, трубопровод и гидравлический уровень.

В цоколе опоры есть выпуски вертикальной арматуры наружного и внутреннего рядов. Перед началом бетонирования устанавливаются вертикальные наружная и внутренняя арматуры с соединением на сварке с выпусками и горизонтальная распределительная арматура (на высоту захватки 1,2 м).

Бетонную смесь подбирают с таким расчетом, чтобы бетон начинал схватываться не ранее чем через 3 ч, а заканчивал – через 6 ч. Водоцементное отношение при этом равно 0,5, осадка конуса – 2…4 см.

Бетонная смесь подвозится автотранспортом или на плавсредствах в бадьях емкостью 0,5 м3, автокраном поднимается на цоколь опоры, откуда в бадьях тельфером подается в опору.

Форма заполняется бетонной смесью по всей площади опоры слоями: сначала двумя слоями толщиной 30…40 см, а далее по 40 см, – причем каждый последующий слой укладывается до начала схватывания предыдущего.

Для уплотнения бетонной смеси применяются глубинные вибраторы с гибким валом.

Первый подъем опалубки на 25 мм (ход домкрата) производят через 2,5–3 ч после начала бетонирования. Опалубку заполняют бетонной смесью на высоту 110 см со скоростью 6–7 см/ч. В дальнейшем скорость подъема скользящей опалубки принимается в зависимости от температуры воздуха и времени выдержки бетона в опалубке (табл. 12.2).

Т а б л и ц а 12.2 Рекомендуемая скорость подъема скользящей опалубки и время выдержки бетона между подъемами опалубки

| Температура, °С | Интервал между подъемами, мин | Скорость подъема, м/ч | Время выдержки бетона в опалубке высотой 1,2 м |

| 35 31–34 28–30 25–27 20–24 17–19 13–16 9–12 | 5 6 8 9 10 12 15 17 | 0,30 0,25 0,187 0,167 0,15 0,125 0,10 0,088 | 3 ч 40 мин 4 ч 25 мин 5 ч 50 мин 6 ч 35 мин 7 ч 20 мин 8 ч 50 мин 11 ч 00 мин 12 ч 30 мин |

Арматуру устанавливают в процессе бетонирования. Стержни вертикальной арматуры длиной 3–3,5 м диаметром 32 и 16 мм приваривают ванным способом сначала к арматурным выпускам цокольной части, а затем наращивают по мере бетонирования. Состыкованные стержни в одном сечении должны составлять не более 25 % общего количества стержней. Домкратные стержни длиной 2 м по мере подъема опалубки наращивают с соединением на внутренней резьбе.

Горизонтальное положение несущей рамы в процессе бетонирования контролируют по отклонению уровня жидкости в трубках.

По достижении опалубкой отметки низа оголовка опоры бетонирование прерывают для демонтажа щитов внутренней опалубки и устройства опалубки свода оголовка, после чего армируют оголовок и бетонируют его на полное сечение с использованием наружных щитов опалубки.

Подмости и наружные щиты опалубки демонтируют при помощи тельфера.

Установка вышележащей опалубки – при прочности не менее 1,5 МПа (примерно через сутки при температуре твердения не менее 100С). Снятие опалубки с вертикальных поверхностей допускается при прочности не менее 0,3 МПа.

Разборка стационарной опалубки осуществляется поэлементно в порядке, обратном сборке: разболчиваются тяжи, снимаются стойки, разбираются горизонтальные ребра и доски обшивки. Работы ведутся с помощью стрелового крана.

Щитовая опалубка демонтируется щитами: разболчиваются тяжи, производится строповка щита, отрыв щита от бетонной поверхности и укладка его на площадку или на автосредства.

Разборка опалубки ведется с подмостей и лестниц.

Снятие опалубки вертикальных поверхностей опоры возможно при достижении бетоном прочности не менее 0,3 МПа. Для облегчения распалубливания поверхность опалубки, соприкасающаяся с бетоном, до бетонирования конструкции покрывается слоем смазки (эмульсолом). Смазка должна быть защищена от загрязнения, дождя и солнечных лучей. Для смазки деревянной опалубки используется эмульсол ЭКС, для металлической и фанерной – эмульсолы с добавками уайт-спирита и др. Смазку из отработанных машинных масел применять не допускается.

Дополнительная литература

Балючик Э.А. Технологии сооружение надфундаментной части опор мостов: учеб. пособие / Э. А. Балючик., В. Н. Смирнов, С.А. Шульман . - СПб, ФГБОУ ВПО ПГУПС, 2015. - 182 с.

Дата: 2019-11-01, просмотров: 420.