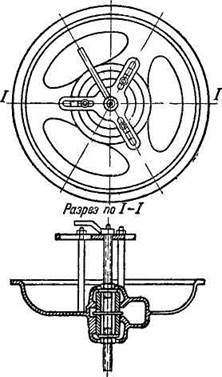

Ремонт подшипников сводится обычно к перезаливке или изготовлению новых вкладышей. Неразъемные вкладыши вытаскивают из подшипниковых щитов после отвертывания стопорного болта специальным приспособлением (рис. 7-6). Этим же приспособлением производят обратную запрессовку вкладышей после ремонта.

Верхнюю половину разъемного вкладыша снимают после освобождения крышки подшипника, нижнюю же половину вынимают поворотом ее вокруг вала, после того как вал краном или домкратом несколько приподнимается вверх для разгрузки нижней половины вкладыша.

Если требуется перезаливка вкладыша баббитом, то после выплавления старого баббита поверхность вкладыша должна быть тщательно очищена, протравлена кислотой и облужена.

Перед заливкой вкладыш должен быть нагрет до 250° С, иначе баббит будет отставать от стенок вкладыша.

Для заливки применяется баббит двух марок: Б-16 и Б-83, первый содержит 16% олова, второй 83% (баб-

бит состоит из олова, свинца, меди и сурьмы). Баббит Б-83 применяется для наиболее ответственных электродвигателей, имеющих большую нагрузку подшипников, которая зависит от давления на подшипник и числа оборотов машины. Он рекомендуется для тяжелых приводов (компрессорные, прокатные и быстроходные двигатели). Для нормальных электродвигателей применяется баббит Б-16.

При плавлении баббита поверхность его должна быть очищена от шлака, а для предотвращения окисления на поверхность расплавленного баббита можно посыпать древесный уголь.

Очищать расплавленный баббит рекомендуется также сухим хлористым аммонием (нашатырем), кусочек которого, завернутый в бумагу, помещают в луженую стальную трубку с отверстием и опускают на дно тигля с расплавленным баббитом Температура баббита при заливке должна быть в пределах 400—450° С.

Наилучшим способом заливки является центробежная заливка, которая обеспечивает минимальный расход баббита за счет сокращения припуска на обработку, а также высокие антифрикционные свойства (минимальное трение) слоя баббита и прочное сцепление его со стенками вкладыша.

Расплавленный баббит вводится при этом способе внутрь вращающегося вкладыша, для чего используется либо специальный станок [Л. 19], либо приспособление, устанавливаемое на тркарный станок (скорость вращения для вкладышей с внутренним диаметром 30—150 мм равна сответственно 1 500—700 об/мин).

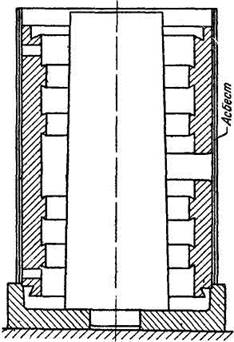

Для ручной заливки применяется приспособление по рис. 7-7.

Рис. 7-6 Выпрессовка вкладыша.

Внутрь вкладыша вставляют сердечник конусной формы, облегчающей выбивку его после заливки Диаметр сердечника должен быть рассчитан так, чтобы у слоя баббита имелся достаточный припуск на обработку При диаметре вала 50—60 мм припуск должен состарлять 8—10 мм, при вале 100—150 мм—.припуск 15—20 мм Обе половины разъемного вкладыша перед

заливкой схватываются хомутами, между ними прокладывается тонкий листовой асбест для облегчения разъема после заливки. Снаружи для предупреждения протекания баббита через имеющиеся во вкладыше отверстия (канавки для смазочных колец и т. д) вкладыш обертывается асбестовой бумагой или обмазывается глиной.

Заливают медленно непрерывной струей, причем для выхода газов поверхность заливки протыкают прутом. После заливки и остывания вкладыш протачивают с припуском на пришабрива-ние.

У разъемных вкладышей после заливки вкладыш делится на две половины, места разъема очищаются, между половинками вкладыша кладут регулировочные медные прокладки общей толщиной 0,8—1,2 мм, позволяющие при дальнейшей эксплуатации путем их удаления уменьшать по мере разработки подшипника зазор между валом и вкладышем. Обе половины вместе с прокладками схватывают хомутом, после чего подшипник растачивают.

Затем прорезают смазочные (маслораспределитель-ные) канавки. У хорошо работающего подшипника вал «всплывает» на смазку, так что между валом и вкладышем образуется тонкий слой масла. Образование этого

Рис 7-7 Заливка вкладыша баббитом.

слоя и составляет основу работы подшипника, так как при наличии слоя трение вала о вкладыш прекращается, а имеет место лишь взаимное скольжение частиц масла внутри слоя смазки. Так как вал всплывает на смазку, то давление на слой смазки может быть очень большим, и подшипник должен быть построен так, чтобы масло не могло выдавливаться из-под шейки вала. С этой точки зрения крестообразные канавки не могут быть (рекомендованы, так как по ним масло будет уходить из-под вала. Наиболее рациональной формой являются продольные 'канавки, проходящие лишь в тех местах (обычно сбоку), где давление вала на вкладыш имеет наименьшую величину. Они, разумеется, не должны доходить до края вкладыша или сообщаться с маслоулови-тельными канавками. Такие канавки вырубают крейц-мейселем или на токарном станке подачей резца с суппортом вдоль станины станка при неподвижном шпинделе. На токарном же станке можно прорезать канавки ,под смазочное кольцо при изготовлении нового вкладыша. Вкладыш ставят эксцентрично к оси патрона, после чего резцом делают канавку.

Резцом (при нормальной установке вкладыша) протачивают маслоуловительные канавки по краям вкладыша.

Ширина масло-распределительных и маслоуловитель-ных канавок для (подшипников с диаметром шейки вала 10—150 мм делается 3—6 мм <и глубина 1,5—3 мм.

Маслоуловительные канавки через отверстия, проходящие через стенку вкладыша снизу, должны сообщаться с масляной камерой щита (стойкд).

Далее подшипник пришабривают. У разъемных вкладышей пришабривают отдельно нижнюю и верхнюю половины.

Старый баббит может быть использован после добавления к нему 30—50% нового.

Наряду с баббитом Б-16 для заливки вкладышей нормальных электрических машин применяется сплав алькусин Д.

Для заливки стального или чугунного вкладыша алькусином Д на внутренней его поверхности вытачивают канавки с отлогими краями, обеспечивающие крепление сплава на стенках вкладыша Острые края, ласточкин хвост и т. д не допускаются вследствие неодинакового расширения алькусина и втулки.

После вытачивания канавок вкладыш обезжиривают в 10%-ном. растворе каустической соды

Перед заливкой вкладыш должен быть подогрет до 500—550° С и очищен стальной щеткой При заливке может применяться приспо* собление (рис 7 7), причем все щели, через которые может проае-кать алькусин, должны быть тщательно замазаны глиной

Рекомендуется применение сердечников из чугуна

Температура алькусина перед заливкой должна быть в пределах 750—800° С Залитый вкладыш растачивают на токарном станке с припуском на шабровку 0,1 мм

В связи с повышенной по сравнению с баббитом твердостью пришабрщювание вкладыша, залитого алькуоином, должно быть сделано особо тщательно

Зазоры между валом и подшипником отремонтированных машин должны быть в пределах, указанных в табл. 7-2.

Таблица 7-2 Зазоры между валом и вкладышем

| Зазор, мм | |||

| Диаметр вала, мм | |||

| п < 1 000 об/мин | п > 1 000 об/мин | ||

| 18—30 | 0,4—0,095 | 0,06—0,12 | |

| 30—50 | 0,05—0,110 | 0,075—0,14 | |

| 50—80 | 0,065—1,135 | 0,095—0,175 | |

| 80—120 | 0,080—0,160 | 0,120—0,210 | |

| 120—180 | 0,100—0,195 | 0,150—0,250 | |

| 180—260 | 0,120—0,225 | 0,180—0,295 | |

| 260—360 | 0,140—0,250 | 0,210—0,340 | |

Вопрос ремонта или перезаливки подшипников машины, находящейся в эксплуатации, решается обычно не столько на основании измерения зазора в подшипнике, сколько главным образом по эксцентрицитету воздушного зазора (см. гл. 1).

РЕМОНТ ПОДШИПНИКОВ КАЧЕНИЯ

Ремонт шарико- и роликоподшипников в электроремонтном цехе не производится. Исключение составляют кольца каких-либо специальных упорных подшипников, которые при необходимости могут быть изготовлены в инструментальном цехе предприятия.

Если установлен сильный износ рабочих поверхностей и деталей (сепаратор, кольца, шарики), подшипники должны заменяться новыми. Некоторую ориентировку при осмотре может дать табл. 7-3.

При известном навыке степень износа подшипника после промывки бензином до стаскивания с вала может быть определена по легкости хода и величине люфта наружной обоймы, стуку, шуму и т. д. при вращении наружной обоймы .подшипника от руки.

Если при определении объема ремонта до разборки есть возможность .пустить машину, то следует проверить нагрев подшипников и характер шума его при номинальном числе оборотов.

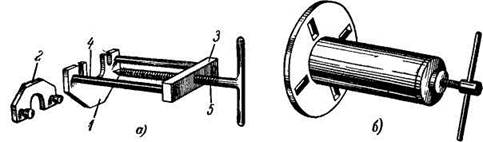

Рис. 7-8. Съемник для шариковых и роликовых подшипников, а—с захватом за подшипник; б—с захватом болтами за задний фланец или капсюль.

При исправном подшипнике с чистой смазкой температура его должна быть незначительно (на 5—10° С) выше температуры подшипникового щита.

Если же указанная разность больше, а температура подшипника приближается к предельно допустимой (стр. 50), то следует обнаружить причину перегрева (табл. 7-3) и в случае необходимости заменить подшипник.

При наличии шума подшипника следует иметь в виду сильную зависимость характера шума от монтажа (посадка, затяжка фланцев, осевое давление и т. д.).

Стаскивать подшипник с вала без крайней необходимости не следует, так как при этом ослабляется посадка и возможно повреждение подшипника.

Стаскивать надо стяжками с упором непосредственно во внутреннее кольцо подшипника.

Для этой цели разработаны конструкции стяжек, не требующие большого расстояния между внутренней обоймой и сидящими рядом на валу деталями. К их числу относятся, например, стяжки с захватом за разъемное кольцо, которое надевается «а вал сзади внутренней обоймы подшипника (2, 4 на рис. 7-8). Тем

Таблица 7-3

Неисправности подшипников качения

| Признак | Причина | |

| Следы от катания шариков или роликов на беговых дорожках | ||

| Наружное (неподвижное) кольцо | Внутреннее кольцо | |

| На половине кольца на дне дорожки | Постоянной ширины на дне дорожки | Длительная работа, нормальный износ Перегрузка. Монтаж правильный |

| В двух диаметрально расположенных местах | То же | Радиальное защемление (овальность) наружного кольца |

| Постоянной ширины на дне дорожки | Постоянной ширины на дне дорожки | Чрезмерный натяг при посадке внутреннего кольца Защемление шариков (роликов) |

| Смещен к краю дорожки | Смещен к краю дорожки | Чрезмерная осевая нагрузка Наружное кольцо не может двигаться в осевом направлении |

| След перекошен под углом к беговой дорожке | Широкий след, параллельный краям дорожки | Перекос наружного кольца |

| На одной половине кольца параллелен краям дорожки | Перекошен (под углом к беговой дорожке) | Перекос внутреннего кольца ил» кривизна вала |

| Состояние поверхности беговых дорожек | |

| Отшлифованная матовая поверхность | Попадание пыли. Зола, твердые |

| вещества в смазке | |

| Сработка беговой дорожки | То же |

| Шероховатая | Перегрузка. Неточный монтаж |

| Чешуйчатые разрушения | Длительный срок службы — износ |

| Перегрузка | |

| Следы действия кислот. Ржавчина | Содержание кислот в смазке. По- |

| падание воды | |

| Отпечатки шариков (роликов) | Посадка с чрезмерным натягом |

| или удары при монтаже | |

| Мелкие отпечатки | Попадание посторонних тел |

| Оплавленные и содранные места. Поперечные риски | Прохождение тока |

| Состояние шариков (роликов) сепаратора | |

| Следы вращения внутреннего кольца на валу или наружного в кор-тусе | Слабая посадка |

| Чешуевидное разрушение поверхности шарика (ролика) | Длительный срок службы — износ. Перегрузка Шарик зажат сепаратором, Пере- |

| Разрушение поверхности половины шарика (ролика) | |

| Шарик (ролик) раскололся | 1рузка Перегрузка |

| Износ ребер ролика | Перекос колец |

| Износ торцов ролика | Чрезмерная осевая нагрузка |

| Разрушение сепаратора | Работа без смазки. Осевое защем- |

| ление | |

| Шум | Износ деталей. Зажаты шарики |

| Нет смазки. | |

| Дефект изготовления | |

| Тугой ход | Загрязнение |

| Нагревание | Плохая смазка. Зажаты шарики |

| Трение в уплотнении |

не менее в ряде случаев внутренняя обойма подшипника недоступна, и снятие производится за наружную обойму. Если при этом приходится прилагать очень большое усилие, то лучше не ставить этот подшипник обратно.

Если подшипник сидит слишком туго, можно попробовать подогреть его обливанием горячим маслом.

Для облегчения снятия внутренней обоймы подшипника с вала может применяться индукционный нагрев токами повышенной частоты (500 гц и более) [Л. 13].

Посадка внутреннего кольца на вал должна быть настолько напряженной (с подогревом внутреннего кольца), чтобы в эксплуатации внутреннее кольцо на валу ни при каких условиях «е проворачивалось.

Наружное кольцо должно садиться в гнездо щита под действием легких ударов молотка (через медное кольцо, фибровую колодку и т. п.).

Слишком легкая посадка наружного кольца, дающая ему возможность свободно вращаться в гнезде, недопустима.

Изношенный подшипник должен заменяться подшипником того же «омера (номер нанесен на торце подшипника) . В исключительных случаях при отсутствии требуемого подшипника может быть применен подшипник из яаличия, габаритные размеры которого допускают установку в гнездо при помощи промежуточных втулок (по наружному и внутреннему диаметру) и упорных колец (по ширине). Долговечность такого подшипника-заменителя будет ниже, чем нормального.

При монтаже подшипников следует иметь в виду, что полированные поверхности легко ржавеют, поэтому браться за подшипник влажными руками нельзя. Промывать 'подшипник следует бензином, а не керосином.

Набивка подшипника густой смазкой во избежание ее выдавливания в машину производится с заполнением 2/з объема камеры.

БАЛАНСИРОВКА РОТОРОВ

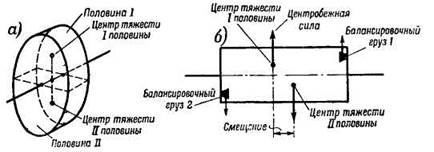

Если вращающаяся часть машины не уравновешена, то при вращении ее появляется сотрясение (вибрация) всей машины. Вибрация вызывает разрушение подшипников, фундамента и самой машины. Для устранения

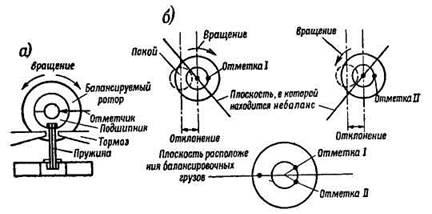

вибрации вращающиеся части должны быть отбалансированы. Различают балансировку статическую, выполняемую на призмах, и динамическую при вращении балансируемой детали. Если, например, ротор, изображенный на рис. 7-9,а, имеет более тяжелую половину //, то при вращении центробежная сила этой половины будет больше центробежной силы половины /. Она будет создавать давление на подшипники, переменное по на-

Рис. 7-9. Смещение центра тяжести ротора,

правлению, и вызывать сотрясение машины. Такай небаланс устраняется статической балансировкой на призмах. Ротор шейками вала ставится «а призмы, точно выверенные по горизонтали, и при этом, естественно, поворачивается тяжелой стороной вниз. На верхнюю сторону в специальные канавки, которые предусматриваются в нажимных шайбах и обмоткодержателях, подбирают и ставят свинцовые грузы такого веса, чтобы ротор оставался .на призмах в безразличном положении. После балансировки свинцовые грузы обычно заменяют на стальные одинакового веса, которые надежно приваривают или привертывают к ротору. Однако для длинных якорей и роторов статической балансировки недостаточно. Даже если отбалансировать обе половины ротора так, что веса обеих половин будут одинаковыми (рис. 7-9,6), то может оказаться, что центры тяжести сдвинуты по оси машины. В этом случае центробежные силы двух половин не могут уравновесить друг друга, а создают пару сил, вызывающую переменное давление на подшипники. Для устранения действия этой пары сил должны быть размещены специальные грузы (рис. 7-9,6) с тем, чтобы создать пару сил, действующую обратно паре сил .небаланса. Найти величину и положение этих

грузов можно путем балансировки вращающегося ротора (динамическая балансировка).

Перед проведением динамической балансировки следует проверить рабочие поверхности ротора (шейки и концы вала, коллектор, контактные кольца, сталь ротора) на отсутствие биения и при необходимости устранить его. Если для установки ротора на станок приме-

Рис. 7-10. Схема динамической балансировки,

«лютея какие-либо оправки, то они должны быть проверены на отсутствие биения и небаланса.

Па роторе не должно быть плохо закрепленных деталей, так как в этом случае балансировка невозможна. Для проведения динамической балансировки ротор укладывают в подшипники специального станка. Эти подшипники укреплены на плоских пружинах и по желанию могут либо быть закреплены неподвижно специальным тормозом, либо совершать свободные колебания вместе с пружиной (рис. 7-10,а). Ротор при помощи электродвигателя и муфты приводится во вращение. Появляющаяся при этом сила небаланса, которая направлена радиально, будет раскачивать подшипники станка. Для проведения балансировки один подшипник закрепляется тормозом неподвижно, второй освобождается и под влиянием небаланса колеблется. На какой-либо точно обработанной поверхности ротора, концентричной с осью вала, делают цветным карандашом отметку, показывающую точку наибольшего отклонения ротора (рис. 7-10,6).

Однако по этой точке еще нельзя точно определить

место, где находится небаланс ротора, так как наибольшее отклонение ротора получается после прохождения силы небаланса через горизонтальную плоскость, в которой находится отметчик (карандаш).

Угол сдвига (т. е. угол между точкой небаланса и отметкой) зависит от отношения скорости вращения к собственной частоте колебания ротора на опорах, т. е. к частоте колебаний, которые будут иметь место, если толкнуть невращающийся ротор, установленный на опорах станка.

При совпадении числа оборотов в секунду с собственной частотой имеет место резонанс. Колебания приобретают наибольший размах и, следовательно, станок становится наиболее чувствительным. Поэтому стремятся вести балансировку при резонансном числе оборотов. При этом указанный выше угловой сдвиг становится близким к 90° и, следовательно, место небаланса может быть найдено отсчетом от середины отметки-90° вперед по вращению (а место установки груза 90° против вращения). Если же почему-либо работать на резонансной скорости нельзя, то для определения места положения небаланса повторяют описанный опыт при обратном направлении вращения при том же числе оборотов в ми-иуту. Отметку делают карандашом другого цвета. Тогда середина между двумя отметками определяет место, где находится небаланс. В диаметрально противоположной точке устанавливают балансный груз. Величину этого груза определяют подбором до исчезновения вибрации подшипника. Вместо укрепления груза балансировка может быть получена путем высверливания противополож-«ой части якоря. После того как отбалансирована одна сторона ротора, подшипник этой стороны закрепляют неподвижно, а подшипник второй стороны освобождают и аналогичными приемами балансируют вторую сторону. После этого проверяют балансировку первой стороны и в случае необходимости корректируют и т. д.

В настоящее время существует большое число станков для динамической балансировки, на которых местоположения и величины груза определяются достаточно удобно и точно. Методы работы на этих станках даются в инструкциях заводов-изготовителей.

При отсутствии специальных станков динамическая балансировка может производиться на прочных дере-

вянных брусьях, уложенных на резиновые прокладки. На эти брусья кладут либо непосредственно шейки вала балансируемого ротора, либо вкладыши подшипников, в которых лежат шейки вала. При помощи клиньев брусья могут закрепляться неподвижно. Ротор разворачивается ременной передачей, охватывающей непосредственно сталь, затем клин вынимается, и подшипник получает возможность колебаться на резиновых подкладках. Процесс балансировки аналогичен описанному выше.

В условиях ремонта, в особенно для крупных машин, целесообразна балансировка в собранном виде [Л. 8]; для этой цели машину запускают вхолостую и измеряют вибрацию подшипников Это измерение следует производить при помощи виброметров (например, типов ВР-1, ВР-3, 2ВК, ЗВК).

При отсутствии виброметров вибрацию можно измерить индикатором, укрепленным на массивной тяжелой рукоятке Прижимая щуп такого индикатора к колеблющейся детали, можно по ширине размытого очертания стрелки определить величину размаха колебания

Следует иметь в виду, что показания такого виброметра сильно зависят от скорости вращения и что поэтому его показания можно яопользавать главным образом как сравнительные при одном и том же числе оборотов машины, что достаточно для целей балансировки.

Измеряя вибрацию подшипника в различных направлениях, находят точку наибольшей вибрации. По этой точке и ведется балансировка.

Для нахождения величины и местоположения балансировочного груза на ротор в произвольную точку помещают пробный груз и снова измеряют вибрацию. Очевидно, что, изучив, как влияет на вибрацию пробный груз, величина и местоположение которого известны, можно определить и величину небаланса и место его положения. Если можно измерить, как в результате установки пробного груза именяется величина и фаза вибрации (см. ниже), то можно обойтись двумя измерениями: до и после установки пробного груза. Если же определить изменение фазы нельзя, то необходимо сделать большее (3—4) число измерений величины вибрации. Пробный груз помещается при этом вначале в какую-либо произвольную точку, а затем поочередно в точки, отстоящие на Уз окружности вправо и влево от первой.

Для определения изменения фазы можно прибегнуть к отметкам на валу, как это описывалось выше. Вал при этом закрашивается мелом и острой чертилкой осторож-«0 наносятся (по возможности короткие) метки, середи-!на которых соответствует наибольшему отклонению вала в плоскости, где расположен отметчик (чертилка). Угловое расстояние (угол а) между метками при отсутствии пробного груза и при его наличии является мерой сдвига фазы колебания, обусловленного внесением пробного груза.

Более точно сдвиг фазы определяется стробоскопическим способом. В этом случае на торец вала наносится метка, освещаемая вспышками газосветной лампы. Эта лампа управляется специальным контактом, имеющимся з виброметре, который замыкается 1 раз за оборот вала в момент, близкий к наибольшему размаху колебания.

Метка на вращающемся валу кажется при этом неподвижной (поскольку лампа освещает ее каждый раз в тот момент, когда она, пройдя один оборот, окажется точно в том же положении), и против нее «а неподвижной части машины также может быть нанесена метка.

После внесения пробного груза отметка на валу сдвигается относительно отметки на неподвижной части. Нанеся вторую отметку на неподвижной части, соответствующую новому положению отметки на валу, и измерив угловое расстояние (угол а) между ними, определяем угол сдвига фазы колебания.

Возможность определения фазы стробоскопическим способом предусмотрена в специальных балансировочных виброскопах системы Колесника 2ВК, ЗВК, выпускаемых Ленинградским инструментальным заводом, и в виброскопах типа БИП Киевского электромеханического завода

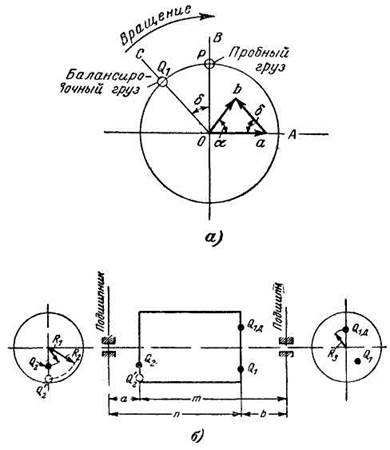

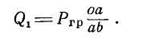

Графический метод определения местоположения груза виден из рис. 7-11,а. Здесь отрезок—„вектор" оа в определенном масштабе равен размаху колебания подшипника до внесения пробного груза. Пробный груз Ртр ставится в плоскости, сдвинутой от отметки, полученной при этом на валу на какой-либо угол, например на 90°,—линия О В. Измерив теперь размах колебания подшипника (при том же числе оборотов в минуту), отметив новую метку и определив угловой сдвиг между отметками — а, отложим теперь в том же масштабе под углом « к вектору оа вектор ob,

Очевидно, что если вектор оа изображает вибрацию от небаланса, вектор ob вибрацию от совместного дей-ствия пробного груза и небаланса, то разностный век. тор аЪ определяет величину и фазу вибрации, вызванную пробным грузом.

Рис 7-11 Определение величины и местоположения балансировочных грузов

Для того чтобы уничтожить вибрацию от небаланса надо повернуть вектор ab на угол § и увеличить его так, чтобы он был равен вектору оа и направлен против него. Очевидно, что для этого пробный груз Ргр должен быть сдвинут из точки В в точку С (на угол S) и увеличен в отношении отрезков ^—. Балансировочный груз

i должен быть, следовательно, равен:

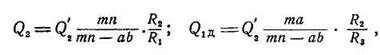

Аналогичным способом балансируется вторая сторона машины, но определенный для этой стороны груз Q'z распределяется на два груза Q2 и QH. Делается это с той целью, чтобы не нарушить балансировку первой стороны.

Груз <2г помещается в точку, определенную описанным выше способом для второй стороны, а груз СЬД переносится на первую сторону и закрепляется в точке диаметрально противоположной Q2 (рис.-7-11,6). Величины грузов Q2 я Qia определяются из выражений:

где размеры т, п, a, b, RiR^R3 видны из рис. 7-111,б. Несмотря на такое распределение груза Q'2, приходится обычно еще раз производить (корректировочную) балансировку .первой стороны после того, как установлены грузы Q2 и СЬД.

Наиболее просто качество балансировки может быть проверено путем установки машины на гладкостроганую горизонтальную плиту. При удовлетворительной балансировке машина, работающая с номинальным числом оборотов, не должна иметь качаний и перемещений по плите. Проверка производится при холостом ходе в режиме двигателя.

Дата: 2019-11-01, просмотров: 347.