Расчет экструдера включает в себя следующее:

- определение основных геометрических параметров шнека;

- определение производительности экструдера;

- определение производительности экструдера;

- нахождение объема загружаемого бункера;

- определение максимального давления раствора в конце шнека;

- определение эффективной вязкости расплава;

- определение мощности, потребляемой экструдером.

Шнек характеризуется следующими основными геометрическими параметрами: диаметр, длина, шаг винтовой нарезки, глубина нарезки, ширина гребня витка, величина зазора между гребнем шнека и внутренней стенкой цилиндра, угол подъема винтовой линии нарезки шнека.

Цилиндр и шнек являются основными технологическими органами экструдера, выполняют последовательно ряд рабочих операций, действия которых можно выделить в три зоны: загрузка, сжатие и дозирование.

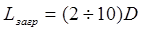

Зона загрузки шнека составляет обычно около трети длины рабочей части шнека и составляет:

,

,

где D – диаметр шнека, равный 125 мм;

Тогда Lзагр = 10 × D = 1250 мм

Длина шнека L = 3750 мм

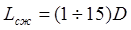

Длина зоны сжатия зависит от свойств перерабатываемого материала и составляет:

Принимаем Lсж = 14 × D = 1750 мм.

Зона сжатия необходима для уплотнения материала, создания монолитной массы, обладающей значительно большей теплопроводностью, чем рыхлый, неуплотненный полимерный материал. Уплотненный материал образует в зоне гомогенную свободную от пустот пластифицированную массу, которая поступает в следующую зону – дозирования.

Зона дозирования предназначена для равномерного выдавливания (дозирования) пластифицированного и гомогенизированного материала в формующую головку. Поэтому в этой зон должен быть постоянный шаг и глубина нарезки.

Когда шаг нарезки t = D = 125 мм, угол подъема винтовой линии j=17,5°.

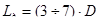

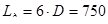

Длина зоны дозирования:

Принимаем  мм. Основное влияние на производительность экструдер оказывает именно доза дозирования. Рассчитаем производительность экструдера, используя формулу:

мм. Основное влияние на производительность экструдер оказывает именно доза дозирования. Рассчитаем производительность экструдера, используя формулу:

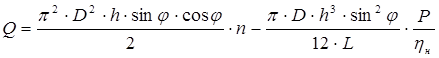

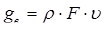

,

,

где D – диаметр шнека, равный 125 мм = 12,5см;

hср – глубина нарезки в начале зоны сжатия, hср = h2.

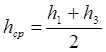

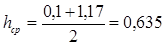

Определим hср по формуле:

,

,

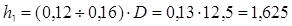

где h1 – глубина спирального канала в начале зоны загрузки (под загрузочной воронкой), см;

h3 – глубина спирального канала в зоне дозирования, см.

j - угол подъема винтовой линии (j = 17,5°);

n – частота вращения шнека (n = 50 об/мин);

Р – давление в конце шнека (Р = 15 МПа);

hн – эффективная вязкость в зазоре между гребнем шнека и внутренней стенкой цилиндра (hн = 3,5×10-4 МПа×с).

см.

см.

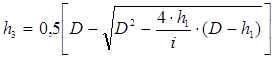

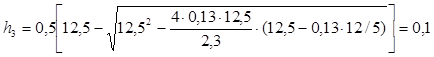

h3 рассчитывается по формуле:

,

,

где i – степень уплотнения материала, принимаемая равной 2,3.

Тогда

см

см

Значит  см

см

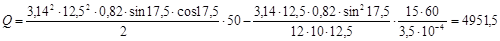

Подставляя найденные значения в формулу для нахождения производительности одночервячного экструдера получим:

см3/мин

см3/мин

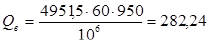

или  кг/ч,

кг/ч,

где r = 950 кг/см3 – плотность материала;

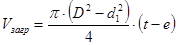

Определим объем загрузочного бункера по формуле:

,

,

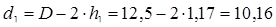

где d1 – диаметр сердечника (вала) шнека у загрузочной воронки, см.

t – шаг нерезки (t = D = 12,5 см);

е – ширина гребня витка шнека, см.

см

см

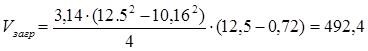

Тогда  см3

см3

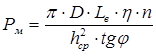

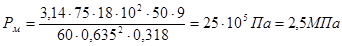

Определение максимального давления расплава в конце шнека:

,

,

где Lд – длина зоны дозирования шнека (Lд = 750 мм = 75 см);

n – частота вращения шнека (n = 50 об/мин).

h = 18×102 Па×с.

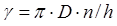

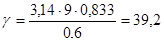

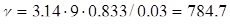

От величины скорости сдвига g (в с-1) расплава в канале шнека зависит величина эффективной вязкости расплава.

.

.

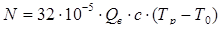

Зная скорость сдвига расплава и температуру переработки, определяем эффективную вязкость:  Пас. Необходимая для привода шнека мощность рассчитывается по уравнению энергетического баланса экструдера

Пас. Необходимая для привода шнека мощность рассчитывается по уравнению энергетического баланса экструдера

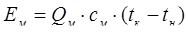

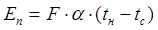

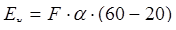

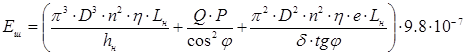

,

,

где Qв – производительность экструдера, кг/ч (320 кг/ч);

с – удельная теплоемкость материала (3 кДж/(кг×К при Т = 493 К);

Тр – температура расплава материала, К (293 К);

Т0 – температура загружаемого материала, К (453 К).

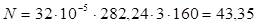

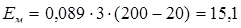

Тогда  кВт

кВт

Теплоэнергетические расчеты

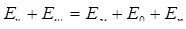

Тепловой баланс экструдера:

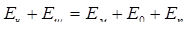

,

,

где Ен – теплота, поступающая от внешних обогревателей;

Еш – теплота, выделяющаяся при работе шнека;

Ем – теплота, которая уходит с нагретым материалом;

Е0 – теплота, уносимая системой охлаждения (водой, воздухом);

Еп – потри теплоты в окружающую среду через кожух экструдера.

Количество теплоты подводимой внешними электронагревателями (Ен) рассчитывается по формуле:

,

,

где U – падение напряжения, В; R – сопротивление проводника, Ом.

Так как конечная температура, до которой необходимо довести расплав полимера, известна, то Ен можно определить из уравнения теплового баланса:

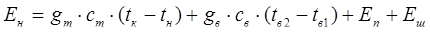

,

,

где gм – количество полимерного материала, перерабатываемого экструдером в единицу времени, кг/с;

см – средняя удельная теплоемкость полимера в интервале температур переработки, Дж/(кг×К);

tк, tн – конечная и начальные температуры полимера, К;

gв – количество воды, поступающей на охлаждение шнека, кг/с;

св – удельная теплоемкость воды, Дж/(кг×К);

tв2, tв1 – конечная и начальные температуры воды, К.

,

,

где r - плотность воды, кг/м3;

u » 0,1-0,8 - скорость течения воды, м/с;

F – площадь поперечного сечения, м2.

Перепад температур tв2 - tв1, принимаем равным 5-10°С (или 5-10 К).

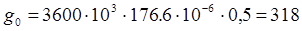

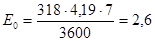

Подставляя все известные значения в соответствующие формулы получим:

кВт

кВт

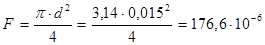

м2

м2

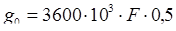

кг/ч

кг/ч

кВт

кВт

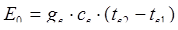

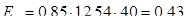

Тепловые потери Еп корпуса экструдера рассчитываются по формуле:

,

,

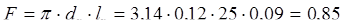

где F – площадь наружной поверхности корпуса или головки, м2;

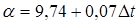

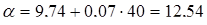

a - коэффициент теплопередачи при свободной конвекции, кВт/(м2×К), для приближенных расчетов:  .

.

tн – температура наружной поверхности изолирующего корпуса (tн =50-80°С), °С;

tс – температура окружающей среды, °С.

м2

м2

где d – диаметр трубки в теле шнека, м;

dк – диаметр корпуса с изоляцией, м;

tк = 25×D – длина корпуса, м.

кВт/(м2×К)

кВт/(м2×К)

Вт

Вт

Количество внутренней теплоты трения (диссипативный нагрев), Ет, определяют по формуле:

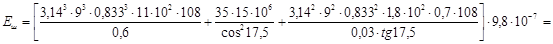

,

,

где Lн – длина напорной зоны шнека, см;

hн – глубина нарезки спирального канала в напорной части шнека, см;

d - величина зазора между гребнем шнека и цилиндром, см;

е – ширина гребня шнека, см.

кВт

кВт

с-1

с-1

Па×с

Па×с

Q = 35 см3/с; Р = 15МПа

с-1

с-1

h2 = 1,8×102 Пас; е = 0,7 см

Ет = 4,48 кВт; Еп = 15,1+2,6+0,43-4,48 = 13,7 кВт

Получаем  ,

,

4,48+13,7 = 15,1+2,6+0,43

18,18 = 18,18

Тепловой баланс экструдера сошелся.

Дата: 2019-07-30, просмотров: 312.