РЕФЕРАТ

Пояснительная записка листов, таблицы, 8 чертежей формата А1, источников.

Полиэтилен средней плотности, переработка, экструзия, сушка, калибрование, параметры, изделие.

Цель дипломного проекта: повышение качества полиэтиленовых газопроводных труб.

На основании проведенного информационного анализа в проекте предложены следующие новые технологические решения:

¾ замена базовой марки сырья ПЭ-80 на ПЭ-100 для улучшения эксплуатационных характеристик полимерных газовых труб, диаметром 110мм;

¾ совершенствование конструкции экструзионной головки, т.е. использование формующей головки с вращающимся дорном для повышения прочности изделий в радиальном направлении.

Разработана технологическая схема, обоснованы параметры переработки, выполнены технологические расчеты.

В разделе «Автоматика» дано обоснование автоматизации технологической линии.

Предусмотрены мероприятия по безопасности процесса.

Проведена экологическая экспертиза проекта.

Доказана технико-экономическая целесообразность предлагаемых технических решений для ОАО «Трубопласт» (г. Энгельс).

СОДЕРЖАНИЕ

Введение

Основная часть

1. Технологический раздел

1.1. Информационный анализ

1.2. Патентные исследования

1.3. Характеристика исходного сырья, вспомогательных материалов и готовой продукции

1.4. Описание технологического процесса

1.5. Основные параметры технологического процесса

1.6. Техническая характеристика основного технологического оборудования

1.7. Технологические расчеты

1.7.1. Расчеты удельных норм расхода сырья и вспомогательных материалов

1.7.2. Расчет основного технологического оборудования

1.7.3. Теплоэнергетические расчеты

2. Раздел «Безопасность проекта»

3. Раздел «Экологичность проекта»

4. Раздел «Автоматика»

5. Организационно-экономический раздел

Заключение

Введение

Развитие химической промышленности, машиностроения и других отраслей невозможно без интенсивного использования пластических масс. Промышленность полимерных материалов относится к числу важнейших отраслей химической индустрии и в значительной степени определяет прогресс в развитии всей промышленности.

Широкий диапазон рабочих температур и давлений в сочетании с коррозионными воздействиями агрессивных сред на трубопроводы и их материалы, предъявляют к ним особые требования.

Применение пластмассовых труб, взамен дорогостоящих труб из нержавеющей стали, цветных металлов и сплавов, является эффективным средством повышения долговечности технологических трубопроводов, предназначенных для транспортировки различных жидких и газообразных сред. При этом, наряду с повышением долговечности, снижаются затраты на сооружение трубопроводных коммуникаций. Стоимость труб изготовленных из полимерных материалов значительно ниже, при равной пропускной способности, труб изготовленных из нержавеющей стали, цветных металлов и сплавов.

Еще 20 лет назад полиэтиленовые коммуникации стали символом надежности и долговечности, вытесняя хрупкие и ненадежные металлические трубы.

Газификация считается приоритетным направлением, способствующим стабилизации социально-экономического положения края, решению вопросов обеспечения населения газом теплом, улучшению экологической обстановки.

Строительство газопроводов на основе полиэтилена –это техническое решение, позволяющее радикальным образом решить проблемы надежности и долговечности коммуникаций, сократив при этом затраты как на монтаж, так и поддержание работоспособности в процессе эксплуатации.

Анализ сравнительных характеристик затрат при строительстве газопровода из стальных и полиэтиленовых труб показывает, что:

газопроводы из полиэтиленовых труб при строительстве дешевле втрое; не нужна изоляция, упрощается технология соединения труб и их укладка в траншеи;

время строительства полиэтиленовых газопроводов сокращается по сравнению со стальными в 10 раз;

пропускная способность полиэтиленовой трубы на 25-30% выше, чем у стальной такого же диаметра;

гарантийный срок службы газопроводов из ПЭ труб около 100—150 лет, против 25-30 лет - из стальных;

при эксплуатации ПЭ газопроводов отпадает необходимость в осуществлении мероприятий по антикоррозийной защите.

Процесс производства труб из ПЭ методом экструзии прост, производителен, более экономичен, чем производство металлических труб с точки зрения затрат электроэнергии: на 1 тонну ПЭ труб расход в 3-7 раз ниже затрат на 1 тонну металлических труб.

На ОАО «Трубопласт» (г. Энгельс) организованно производство экструзионных напорных труб на основе полиэтилена высокой плотности (ПЭВП) по технологии, учитывающей передовые идеи и мировой опыт в области переработки полимерных материалов. Актуальной проблемой для предприятия является расширение номенклатуры газонапорных труб и обеспечение их конкурентоспособности.

Целью данной работы является: разработать технологическую часть эскизного проекта по производству труб из полиэтилена для систем газоснабжения.

Технологический раздел

Информационный анализ

Полиэтилен является одним из наиболее крупнотоннажных и широко распространенных полимерных материалов. Высокая технико-экономическая эффективность использования ПЭ обеспечивает увеличение объемов потребления пластических масс в народном хозяйстве. Способность ПЭ к переработке всеми известными для пластических масс способами, его хорошие эксплуатационные свойства позволяют применять этот полимер практически во всех отраслях промышленности.

Существенный рост и развитие в настоящее время получили трубы из полимерных материалов. Трубы из этих материалов начали вытеснять традиционные стальные трубы из больших областей строительства.

Одним из самых распространенных материалов для изготовления труб является полиэтилен, поливинилхлорид, полипропилен и т.д. [2]

Трубы из различных материалов обладают уникальными свойствами и преимуществами перед другими. Российский и зарубежный опыт исследования показывает, что трубы из полимерных материалов могут находиться в эксплуатации без существенных химических и механических изменений в течение 50 и более лет. Полимеры имеют высокие эксплуатационные показатели, и большинство полимеров обладают водоотталкивающими свойствами. Технологический процесс их производства позволяет обеспечить крайне низкую шероховатость внутренней поверхности труб, поэтому трение между протекающей жидкостью и поверхностью труб незначительно. Кроме того, при длительной эксплуатации внутреннее сечение труб не уменьшается из-за зарастания отложениями, а значит нет необходимости, как в случае с остальными трубами, увеличивать затраты на электроэнергию для перекачки.

В случае строительства наружных магистральных трубопроводов нет необходимости в использовании тяжелой трубоукладочной техники, тяжелого большегрузного транспорта.

Структура и свойства ПЭ определяются способом его получения и в зависимости от этого подразделяются на ПЭ полученный при высоком давлении - ПЭВД, при низком давлении - ПЭНД, при среднем давлении - ПЭСД. [5]

Эти три типа полиэтилена различаются по степени разветвленности (наиболее разветвленные ПЭВД, наименее разветвленные ПЭСД, на 1000 углеродных атомов в ПЭВД - 15-25, в ПЭНД - 3-6, в ПЭСД - не более 3 и, следовательно, по степени кристалличности и плотности, а также по молекулярной массе, молекулярно-массовому распределению и другим показателям. В макромолекуле ПЭ на концах основной полимерной цепи и боковых цепей содержатся СН3-группы. В ПЭВД боковые ответвленности располагаются друг от друга со средним интервалом ~50 углеродных атомов. Короткие ответвления в ПЭВД - метальные, этильные и бутильные группы. У ПЭВД наряду с короткими ответвлениями имеются и длинные боковые цепи, величина и характер распределения которых пока окончательно не установлен.

В макромолекуле ПЭ содержатся также насыщенные связи трех типов: винилиденовые RRC=CH2, винильные RCH=CH2 и транс-виниленовые RCH=CHR. Число ненасыщенных связей на 1000 атомов углерода в ПЭВД 0,4-0,6, в ПЭНД и ПЭСД 0,6-0,8. В ПЭ может содержаться также очень незначительное число групп >С=О или -ОН. Степень кристалличности ПЭВД»60-75%, ПЭНД»70-85% и ПЭСД»90%.

Конформация цепи ПЭ - плоский зигзаг. ПЭ обладает орторомбичной ячейкой с пространственной группой симметрии. Относительная величина дефектов в кристаллитах ПЭ достигает несколько процентов и на порядок выше чем у низкомолекулярных кристаллов. Размеры кристаллитов обычно колеблются в интервале 50-200А для ПЭВД и 50-100 для ПЭНД и ПЭСД.

Надмолекулярная структура прессованных образцов характеризуются наличием сферолитов с размерами 1-10 мкм для ПЭВД и 1-20мкм для ПЭНД. Размеры сферолитов существенно зависят от режимов изготовления изделий (скорости и равномерности охлаждения). При растяжении ПЭ сферолитная структура исходного образца превращается в фибриллярную, ориентированную в направлении вытяжки. Поэтому свойства изделий из ПЭ будут определяться не только свойствами исходного образца, но и конфигурацией изделий и режимами их изготовления. Среднемассовая молекулярная масса промышленных марок составляет 30тыс.- 400тыс. для ПЭВД и от 50тыс.- 800тыс. для ПЭНД и ПЭСД. Предел текучести, модуль упругости при изгибе, твердость возрастают с уменьшением числа коротких боковых цепей в макромолекуле ПЭ и повышением степени кристалличности и плотности полимера. Прочность при растяжении, относительное удлинение, температура хрупкости, стойкость к растрескиванию под напряжением и ударная вязкость в большей степени определяются величиной молекулярной массы, чем степенью кристалличности. Сужение молекулярно-массового распределения линейного ПЭ приводит к повышению прочности при растяжении, относительного удлинения, ударной вязкости, уменьшению усадки и стойкости к растрескиванию под напряжением. ПЭ выгодно отличается от других термопластов сочетанием высокой прочности с достаточной эластичностью и способностью «работать» в очень широком интервале температур (от -120 до 100°С). ПЭ - неполярный полимер, обладающий высокими электроизоляционными свойствами. Для ПЭ характерно незначительное изменение электрических свойств в широком диапазоне температур и частот. Тангенс угла диэлектрических потерь ПЭ например в интервале температур от -160 до 120°С и частоте 10-50кгц находится в пределах 2×10-4 - 4×10-4. Диэлектрические свойства ПЭ ухудшаются с увеличением степени его окисления и при наличии примесей.

Свойства ПЭ можно модифицировать смешением с другими полимерами или сополимерами. Так при смешении ПЭ с полипропиленом повышается теплостойкость, при смешении с бутилкаучуком или этиленпропиленовым каучуком - удельная вязкость и стойкость к растрескиванию. ПЭ обладает низкой газопаропроницаемостью. Газопроницаемость разветвленного ПЭВД в 4-8 раз выше, чем ПЭНД и ПЭСД. Проницаемость ПЭ наименьшая для сильнополярных веществ и наибольшая для углеводородов. ПЭ характеризуется малой проницаемостью для воды и водяных паров. ПЭ стоек к природному углеводородному газу, но недостаточно устойчив к сжиженному пропан-бутану.[6] ПЭ инертен к действию многих химических реагентов, химстойкость зависит от молекулярной массы, молекулярно-массового распределения и плотности. Определяющим показателем является плотность и с ее увеличением химстойкость возрастает. Наиболее высокой химстойкостью обладают линейные ПЭНД и ПЭСД.

ПЭ не реагирует с щелочами любой концентрации, с растворами нейтральных, кислых и основных солей, с органическими кислотами, с растворами солей-окислителей и даже с концентрированной соляной и плавиковой кислотами. При действии H2SO4 (концентрации 80% и выше) и температуре не ниже 50°С свойства ПЭ изменяются. ПЭ разрушается при комнатной температуре 50% азотной кислотой, а также жидкими газообразными хлором и фтором.

Разрушительное действие указанных реагентов увеличивается с повышением температуры. Бром и йод диффундируют через ПЭ. Разбавленные растворы хлора и различные отбеливающие вещества незначительно изменяют свойства ПЭ. При обработке 80-85% азотной кислотой при 100-135°С или смесью азота и кислорода в четыреххлористом углероде при 78°С происходит термоокислительная деструкция ПЭ. Таким способом получают ПЭ молекулярной массы 1000-2000, содержащий карбоксильные группы; он легко диспергируется в воде с образованием стойких эмульсий. ПЭ не растворяется в органических растворителях при комнатной температуре, но несколько в них набухает; выше 80°С - растворяется во многих растворителях, особенно хорошо в алифатических и ароматических углеводородах и их галогенопроизводных. Степень набухания и растворимость увеличивается с уменьшением плотности и молекулярной массы ПЭ.

На воздухе под действием СО, СО2, влаги и О2 в изделиях из ПЭ, подвергающихся длительному растяжению при различных напряжениях могут появляться мелкие трещины. Процесс этот происходит в течение нескольких лет или даже десятков лет. Но он значительно ускоряется при контакте с активными средами. Стойкость к растрескиванию под напряжением в поверхностно-активных средах возрастает при увеличении молекулярной массы ПЭ и расширении молекулярно-массового распределения, снижение плотности достигается путем сополимеризации этилена с пропиленом, бутиленом и другими мономерами, либо добавлении к ПЭ полиизобутилена или бутилкаучука, а также при хлорировании, бромировании или сульфохлорировании ПЭ.

При энергетическом и механических воздействиях в ПЭ могут происходить окисление, деструкция и сшивание. При обычных условиях переработки эти реакции практически незначительны. ПЭ стоек при нагревании в вакууме им атмосфере инертного газа. Лишь при температуре несколько выше 290 ºС происходит термическая деструкция, а при 475°С - пиролиз с образованием воскообразного вещества и газообразных продуктов нестабилизированный ПЭ при нагревании на воздухе подвергается термоокислительной деструкции, а под влиянием солнечной радиации - фото старению. Оба процесса протекают по цепному радикальному механизму. Термостарение сопровождается выделением альдегидов, кетонов, перекиси водорода и других продуктов, в результате ухудшаются диэлектрические свойства ПЭ, снижается прочность при растяжении и относительное удлинение.

При фотостарении происходят как деструктивные, так и структурирующие процессы. Относительная скорость структурирования (сшивание) под действием света значительно выше, чем под действием тепла. Особенно чувствителен полиэтилен к воздействию УФ - лучей с длиной волны 280-330ммк. [5]

Для изготовления труб, используемых в газоснабжении, применяется ПЭНД, который характеризуется высокой степенью кристалличности, механической прочностью, теплостойкостью, меньшей деформируемостью и газопроницаемостью. (табл.1).

Таблица 1.

Сравнительные свойства ПЭ.

| Показатели | ПЭВД | ПЭСД | ПЭНД |

| 1 | 2 | 4 | 5 |

| 1. Молекулярная масса, тыс | 30-400 | 80-500 | 80-800 |

| 2. Плотность, кг/м3 | 910-930 | 960-970 | 950-960 |

| 3. Степень кристалличности, % | 60-65 | 90 | 75-85 |

| 4. Температура плавления, ºС | 105-108 | 127-130 | 120-128 |

| 5. Теплостойкость, ºС (метод НИИПП) | 100 | 128 | 120 |

| 6. Разветвленность, (число атомов СН3 на 100 атомов углерода) | 15-25 | 1,5 | 5,0 |

| 7. Морозостойкость, ºС | -60 | -60 | -60 |

| 8. Прочность при разрыве, МПа | 7,5-13,5 | 8,5-24,5 | 18-29 |

| 9. Относительное удлинение при разрыве, % | 500-600 | 200-800 | 300-800 |

| 10. Разрушающее напряжение при растяжении, МПа | 9,8-16,7 | 25-40 | 21,6-32,4 |

| 11. Твердость по Бринеллю, МПа | 0,14-0,25 | 0,55-0,65 | 0,45-0,58 |

| 12. Модуль упругости при растяжении, МПа | 145-245 | 540-950 | 540-980 |

| 13.Водопоглощение за 30 сут.,% | 0,04 | 0,01 | 0,01 |

| 14. Удельное объемное электрическое сопротивление, Ом×м | 1015 | 1015 | 1015 |

| 15. Электрическая прочность, МВт/м | 45-60 | 45 | 60 |

Для изготовления напорных труб рекомендуются экструзионные марки ПЭВП, отличающиеся высокой вязкостью (ПТР=0,3-0,6 г/10мин), наличием тепло- и светостабилизаторов. Достаточно эффективна добавка канальной сажи (1,5-2,5%) для повышения стойкости ПЭ к окислению и деструкции под действием света и тепла. Однако, при содержании сажи более 3% ПЭ становится хрупким. На ООО «Ставролен» налажено производство ПЭ-80 для труб систем газоснабжения с содержанием сажи 2,1% от массы со стандартным отклонением 0,007%. Физико-химические характеристики полученного сырья соответствуют техническим требованиям, определенным в регламенте на получение «знака NF полиэтиленовыми трубами для газа» (NF – французский норматив). Механические испытания полученных труб показывают, что экструдированные из данного ПЭ трубы обладают хорошей стойкостью к медленному и быстрому растрескиванию.[7]

Механические свойства труб зависят от свойств исходного сырья, условий и режимов переработки [6], так с увеличением молекулярной массы наблюдается рост прочности при растяжении; модуль упругости, твердость, предел текучести растет с увеличением степени кристалличности. Важной механической характеристикой ПЭ труб является ударная вязкость, сохраняющаяся практически в температурном интервале от +20 до - 20 ºС.

К недостаткам ПЭ труб следует отнести: горючесть, значительную ползучесть, высокий коэффициент линейного расширения, низкую тепло- и термостойкость.

Международный стандарт JSO 4437 в принципе не допускает применение ПЭ-63 для газовых труб. Фирмой «Cabot Corp. Boston»[7] предложено еще в 60-х годах применение для труб газораспределительных коммуникаций сшитого ПЭ с содержанием сажи около 50%. Для сшивания цепочек полиэтиленовых молекул применяют органические перекиси и высокочастотный нагрев в электрическом поле. Высокое содержание сажи и высокочастотный нагрев обеспечивают надежную защиту труб от действия ультрафиолетовых лучей, уменьшение электризуемости, коэффициента линейного расширения, улучшение сопротивления истиранию, высокую химическую стойкость к маслам, бензину, ароматическим углеводородам, температуру эксплуатации до 100 ºС.

В США запатентован способ получения тонкостенных труб из ультравысокомолекулярного ПЭ, имеющего характеристическую вязкость ³ 5 дл/г [8].

Для транспортировки газа в Германии разработана трубная марка ПЭ с бимодальным ММР (соотношение низкомолекулярного ПЭ к доле высокомолекулярного ПЭ – 0,5 : 2), отличающаяся повышенной стойкостью к трещинообразованию (³1400 час), ударной вязкостью (³7 МДж/мм2), жесткостью (Ен ³ 1100 н/мм2).[9]

Совершенствование процесса газофазной сополимеризации этилена с бутеном на катализаторе S-2 (хроморганическое соединение) на предприятии «Казаньоргсинтез» позволило создать трубную марку ПЭ-80, обеспечивающую качество газовых труб в соответствии с мировыми стандартами [10]. В настоящее время 6 марок газового ПЭ-80 (сополимеров ПЭ с гексеном и бутеном) выпускает ООО «Ставролен» черного и желтого цветов, обладающих хорошей стойкостью к медленному растрескиванию. Но его применение проблематично для высоконапорных газовых сетей ( Р=6 атм.) с точки зрения быстрого распространения трещин.

В 80-х годах Бельгийский концерн «Сольвей» разработал процесс полимеризации ПЭВП третьего поколения, обеспечивающей встраивание сомономера в аморфную фазу, что приводит к увеличению доли полимерных проходных цепей. Новая марка ПЭ-100 с бимодельным молекулярно-массовым распределением обладает не только лучшей долговременной прочностью, но и стойкостью к гидростатическому давлению и медленному и быстрому распространению трещин [11]. Это позволит повысить рабочее давление в трубах до 10 – 12 атм. при сохранении надлежащего уровня безопасности при эксплуатации газораспределительных сетей. ПЭ-100 марок T LTEX TUB121(черный) и 125 (оранжевый) был успешно переработан на ряде Российских предприятий: ГАЗПЛАСТ (Казань), завод ПЭ труб (г. Буденовск), завод АНД «Газтрубпласт» (г. Москва) и др. Изучено поведение труб из ПЭ-80 производства ОАО «Ставропольполимер» диаметром 110 мм, толщиной стенки 10±0,7 мм при нагружении внутренним давлением при низких климатических температурах (до -44 ºС) [18].

На сегодня ПЭ 100 обеспечивает максимальный уровень надежности трубопроводов: наивысший коэффициент безопасности, низкую чувствительность к надрезу, наивысшее сопротивление быстрому распространению трещин. Применение ПЭ 100 для газовых труб особенно перспективно для России с её большими расстояниями между населенными пунктами и тяжелыми условиями эксплуатации.

Сравнительная характеристика материалов, используемых отечественными и зарубежными производителями для производства труб для систем газоснабжения, приведена в табл.2

Таблица 2

Свойства полиэтилена, используемого для изготовления труб.

| Показатель | ПЭ 63 | ПЭ 80 | ПЭ 100 | |

| 1 | 2 | 3 | 4 | |

| 1. Плотность, г/см3 | 0,953-0,959 | 0,94-0,957 | 0,952-0,961 | |

| 2. Термостабильность (при 200 ºС) | >20 до 40 | >20 до 40 | >20 | |

| 3. Стойкость к газовому конденсату, ч | >30 до 1500 | >20 до 48 | >100 до 396 | |

| 4. Стойкость к распространению трещин | Медленному, ч | >540 | >90-1000 | >384-2186 |

| Быстрому, ч | >1,3 | >1,33-2,6 | >3,33 | |

| 5. Относительное удлинение при разрыве, % | >350-800 | >350-850 | >350-681 | |

| 6. Предел текучести при растяжении, МПа | 20-23 | 18-23 | 23-25 | |

| 7. Модуль упругости при растяжении, МПа | 800 | 1000 | 1300-1400 | |

| 8. Теплопроводность, Вт/(м׺С) | 0,38 | 0,38 | 0,38 | |

| 9. Коэффициент линейного теплового расширения, 1/ ºС×10-4, мм/(м ׺С) | 1,9(0,19) | 1,8-1,9 (0,18-0,19) | 1,9 (0,19) | |

| 10. Температура хрупкости, ºС | <-100 | <-100 | <-100 | |

| 11. Изменение длины труб после прогрева, % | < 3 | < 3 | < 3 | |

Таким образом трубные марки ПЭ третьего поколения с гексеновым сомономером, классифицируемые как ПЭ 100, существенно превышают по своим свойствам, требуемым для изготовления конструкционных изделий , марки полиэтилена типа ПЭ 63 и ПЭ 80. Появившееся совсем недавно последнее (четвертое) поколение бимодального гексенового полиэтилена обладает еще более лучшими физическими характеристиками, превосходя полиэтилен третьего поколения и обеспечивая одновременно лучшую технологичность переработки.[12]

Одним из эффективных способов повышения теплостойкости, теплостойкости, термостабильности и, следовательно, верхнего предела рабочих температур является радиационная сшивка термопластов [].

В работе [13] установлена экстремальная зависимость основных эксплуатационных свойств напорных труб из ПЭВП (ползучести, длительной прочности) от дозы радиоактивного источника γ-излучения (15-100 Мрад). С точки зрения длительной прочности и ползучести оптимальной для ПЭ является доза 25 Мрад, т.к. облучение не дает возможности получить высокую степень сшивки, образующиеся поперечные связи незначительно снижают сегментальную подвижность молекулярных цепей.

Авторами [14] в качестве сшивающего агента для ПЭНП предлагается использовать перекись дикумила (2,5%), обеспечивающей снижение степени деформирования без ухудшения стойкости к тепловому старению.

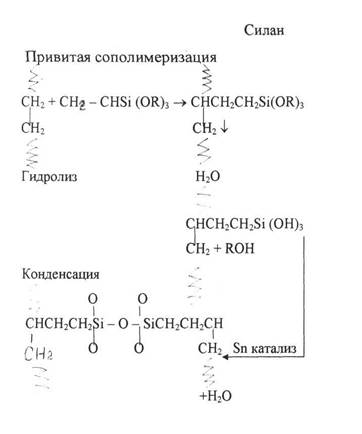

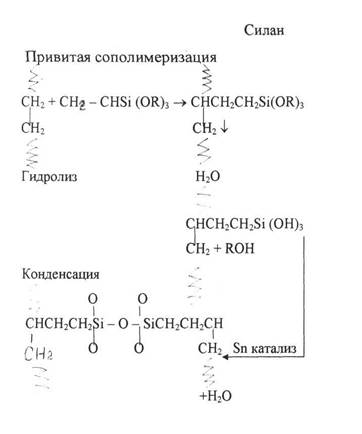

Использование силанов в качестве сшивающих агентов для модификации полиэтилена является эффективным и экономичным средством дм улучшения полимера, который сам по себе уже является универсальным и гибким в применении. Системы сшивания на основе силанов обладают способностью к образованию поперечных межмолекулярных связей. Новейшие силановые смеси содержат специальные добавки, которые улучшают специфический процесс или конечные характеристики и увеличивают гибкость при производстве. Переработка упрощаемся, поскольку добавки уже сразу включаются в состав силанов. Силановая технология выгодно отличается более низкими капитальными и производственными затратами, более высокой производительностью, более широким диапазоном характеристик при переработке и прекрасными свойствами получаемой продукции.

Сшивание на основе силанов является самым экономичным средством улучшения термостойкости полиэтилена и его химической стойкости. Эти свойства являются особенно ценными при его применении для производства проводов, кабелей, труб, вспененных материалов, полимерных пленок и прессованных изделий. В целом, если в полиэтилене имеются поперечные межмолекулярные связи, то улучшаются его физические свойства при повышенной температуре. Такое сшивание компенсирует потери качества материала, возникающие потому, что при повышенных температурах уменьшаются кристаллические свойства полимера.

Первоначальной причиной сшивания полиэтилена послужило повышение максимальной температуры, при которой может использоваться полимер, эта технология имеет и мною других важных преимуществ:[15]

- более высокая максимальная температура применения;

- уменьшение деформации под нагрузкой дает улучшенные характеристики на разрыв, излом при механическом напряжении в пленках и кабелях;

- улучшенная химическая стойкость;

- увеличенное абразивное сопротивление в кабельных оболочках и трубах;

- характеристика эффекта памяти для усадочных трубных обвязок, пленок и упаковочных пленок;

- улучшенные характеристики динамической нагрузки для прессованных изделий и вспененною материала.

В настоящее время существует несколько зарекомендовавших себя методов промышленного назначения, где при сшивании полиэтилена используются силаны: [4]

1. Двухэтапный процесс, первоначально получивший коммерческое название СИОПЛАС (Sioplas).

2.Одноэгаиный процесс Моносил (Monosil).

При использовании двухэтапного метода силановая смесь, содержащая пероксид, но без катализатора конденсации, расплавляется вмести с полиэтиленом, как правило, в одношнековом экструдере. Для разложения пероксида температура должна быть достаточно высокой (при помощи переоксида образуемся место для привития силана к полиэтиленовой цепочке), а время достаточно продолжительным для завершения процесса привитой сополимеризации. При этом добавляются или привносятся с тем или другим ингредиентом некоторые совместимые добавки (например, антиоксиданты, наполнители и скрепляющие агенты). Этот материал обычно гранулируется, высушивается и хранится в сухом прохладном месте сроком до шести месяцев в мешках с внутренней прокладкой из алюминиевой фолы и. Также готовится маточная смесь катализатора, она состоит из полиэтилена и катализатора конденсации, который обычно представляет собой производное олова.

Маточная смесь привитого сополимера и катализатора соединяются непосредственно перед подачей в экструдер. После соединения полученная смесь быстро теряет стабильность, особенно, если она подвергается воздействию влаги. Эти материалы можно смешивать, складировать или перевозить вместе, только если они тщательно упакованы и не соприкасаются друг с другом. Полученное изделие часто охлаждается в ванне, таким образом, подвергаясь необходимому воздействию влаги. Показателем истечения времени такою воздействия является возникновение диффузии влаги. При этом часто используется ванна с горячей водой, устройство для подачи сухого пара (типа сауны) или паровой автоклав низкого давления. Оборудование, необходимое для производства полиэтилена, сшитою силаном, предлагается такими компаниями, как Werner & Pfleiderer (Германия) и BUSS (Швейцария).

Для оценки того, подходит ли силановая сшивающая технология для нового продукта, сначала обычно используется процесс по методу СИОПЛАС. Он дает производителю привитых материалов максимальную гибкость, обеспечивая ею нужными материалами в небольших количествах. Производитель может быстро и без особых затрат проверить эти материалы. Это обычно является крайне важным в начале разработки или концептуальной стадии. Именно таким образом начиналось изготовление большинства новых продуктов в сфере производства пленок, проводов и кабелей, а также труб.

При использовании одноэтапного процесса «Моносил» полиэтилен, переоксид , силан, оловянный катализатор и другие совместимые добавки или наполнители добавляются в течение одного непрерывного экструзионного этапа. В рамках такого одноэтапного процесса происходит смешивание сырья, достигается прививка сополимера и непрерывно формуется изделие, такое, например, как провода, кабели или трубы.

Как и при использовании двухэтапного процесса, изготовленное изделие подвергается воздействию влаги. Первоначально все оборудование для процесса данного типа носило название МОНОСИЛ (Monosil), оно производилось только компанией Mailltfer, сейчас оно носит название Nokia-Mailltfer.

Одноэтапный процесс МОНОСИЛ уже используется примерно на 100 линиях в Европе, США, на ближнем Востоке, в Северной Африке и в Корее. Существует, по крайней мере, 5 таких линий в районе Тихого океана. Как нам известно, большинство этих линий используется для производства низковольтажных проводов, труб и кабелей. Некоторые количество таких линий было продано в рамках поставок развивающейся страны, многие из которых производят продукцию для продажи на местном рынке, защищенным льготными тарифами. Ограниченные возможности в плане инвестиций капитала последние годы замедлили развитие сшивающих линий. Тем не менее, почти все новые или модернизированные линии используют технологию сшивания при помощи силана.

На рынок труб в Европе поставляется продукция, изготовленная в рамках промышленного производства несколькими производителями привитых полимеров и материалов, произведенных по методу МОНОСИЛ. Процесс МОНОСИЛ и его варианты также применяются в Корее. Эти трубы монтируются непосредственно под плоскостью пола для его подогрева или используется для питьевой воды. Использование силанового сшивания для производства труб США, также получает широкое распространение в настоящее время.

Сшивание полиэтилена производится уже с применением различных апробированных методов. Последовательность операций для сшивания полимера, при котором, например, используется силан, представляется более гибким и более экономичным процессом.

Полиолефины, сшитые силаном, соединяются посредством связи Si-0-Si, а не связи С-С, которая имеет место в процессах с применением перекиси или при радиационном сшивании. При использовании технологии на основе силана. по крайней мере, некоторые связи образуются, когда получаемая форма находится ниже точки кристаллического плавления базового полиэтилена. В связи с этим, неоднократно высказывалось предположение, что при этом получается превосходный, более термоустойчивый продукт. Хотя это предположение и не было полностью подтверждено, все же ПЭ сшитый силаном, является либо аналогичный, либо, иногда, превосходящим ПЭ на основе перекиси. Более того, поскольку обработка производится не под высоким давлением, технология позволяет производить более сложные по конфигурации объемы с несимметричными осями (включая сложные кабельные конструкции, такие как секторные кабели), где ранее остро стояла проблема деформации.

Рекомендуется сшивание полиэтилена переоксидными соединениями с целью повышения их теплостойкости, прочности, сопротивления растрескиванию, химической стойкости [16].

Процесс сшивания проводят при нагревании предварительно полученной смеси полиэтилена с органическими пероксидами (пероксид дикумила или пероксидные соединения дитрет-бутила). При нагреве происходит термический распад перокеидов с образованием двух свободных радикалов [6].

R-O-O-R -+ 2RO×

Часть этих радикалов отрывает активные атомы от полимерных молекул, что приводит к образованию полимерных радикалов:

RO- +~ СН2- СН2 - СН2~-> ROH + СН2- С - СН2~

׀

R

В результате миграции радикала вдоль полимерной цепи и появления пар радикалов в непосредственной близости друг от друга при распаде одной молекулы пероксида происходит рекомбинация макрорадикалов с образованием поперечной углерод-углеродной связи между макроцепями.

Суммарный эффект реакции определяется соотношением скоростей реакции сшивания и распада макроцепей полимера. Максимальный эффект процесса пероксидного сшивания равен одной сшивке на одну молекулу, разложившегося пероксида. Для увеличения степени сшивания и повышения скорости процесса пероксидного сшивания используются ускорители.

В качестве ускорителей применяют соединения, содержащие ненасыщенные группы триллилциапурат, триалллилфосфат, дитдокарбаматы и другие. Содержание ускорителей обычно составляет 0,5-2%. Кроме ускорителей для регулирования распада пероксидов в состав композиции могут быть введены регуляторы процесса сшивания (динитразосоединения, этилендиметокрилат и другие), а для предотвращения термодеструкции сшитых полиэтиленов - антиоксиданты (1,3-дигидро-2.2.4-триметилхенон, фенил-β-нафтиламин и другие), не вызывающие ингибирование реакции сшивания.

Радиационно-химическое сшивание - это образование трехмерной сетчатой структуры в полимерах, макромолекулы которых не содержат функциональных групп, способных к формированию межмолекулярных химических связей.

Радиационное сшивание - это образование поперечных химических связей между макромолекулами полимеров под действием ионизирующего излучения [5].

Из различных видов ионизирующих излучений используют β- и γ- излучения. Применение ускоренных электронов (β- излучение) позволяет проводить сшивание с большей производительностью, но проникающая способность ускоренных электронов невелика (до 1см при энергии 2МэВ). Для сшивания материалов в более толстых слоях используют γ- излучение (60Со), хотя интенсивность его ниже, чем (β- излучения. В процессе воздействия ионизирующего излучения на полимерные молекулы проявляются два конкурирующих явления: сшивание полимера и его деструкция. Соотношение деструкции и сшивание характеризуется отношением числа актов разрыва связей β и образования поперечных связей α. Если (β/α >1, то полимеры относят к преимущественно деструктирующим, при β/α<1 - к преимущественно сшивающимся.

Эффективность радиационного сшивания оценивают радиационно-химическим выходом Gc-числим поперечных связей, образующихся в полимере при поглощении 100эВ энергии излучения. Для большинства способных к сшиванию полимеров Gc =1÷4.

Основным свойством, отличающим изделия из полимеров, полученные путем радиационно-химического сшивания, является повышенная теплостойкость.

Эффективность радиационного сшивания может быть повышена в 5-10 раз введением сенсибилизаторов, которые способствуют образованию дополнительных связей между сшиваемыми молекулами или за счет раскрытия ненасыщенных связей в молекуле сенсибилизатора (аллилакрилаты, аллилметакрилаты, дивинилбензол), или за счет получения свободных радикалов при облучении (пероксиды или хлорированные углеводороды).

В работе [17] установлено положительное влияние радиационного излучения мощностью 30-50 Мрад/час в среде аргона на свойства ПЭ трубных марок. В ПЭВП, линейном полимере с высокой степенью кристалличности, образование сшивок идет в преимущественно небольших аморфных областях, снижает склонность к ползучести материала при повышенных температурах (»80 ºС) и в значительной степени повышает долговечность.

В последнее десятилетие данная технология все чаще и чаще используется в технологическом процессе. При этом происходит усовершенствование наборов химических препаратов, созданных на основе силана, применяющихся для любого; специфического процесса и конкретной задачи. Силановые композиции варьируются в плане особенностей употребления, специфики самого производственного процесса конкретного их состава или полимера.

Разрабатываются новые составы, их образцы могут быть представлены такими производителями силана как WITCO, группа органосиликонов (SILCAT сшивающие силаны). Могут быть созданы продукты для любых специфических применений, с тем чтобы они удовлетворяли любым запросам, таким, например, как требования по стабилизации при производстве изоляции проводов, труб для питьевой воды или труб, предназначенных для применения в отопительных приборах.

Особенности модификации ПЭ, используемого для производства труб с целью улучшения его свойств.

Получение изделий на основе полиэтилена с улучшенными эксплуатационными свойствами возможно за счет химической модификации его ненасыщенными кремнийорганическими соединениями с легко гидролизуемыми группами.

Эффективность сшивания определяется природой кремнийорганических соединений (КОС), их количеством, условиями прививки на Стадии получения материала и сшивки после формирования изделий.

Наиболее широко в качестве сшивающих агентов используется винилинтpиэтoкcиcилaн и γ-мeтaкpилoкcипpoпилтpимeтoкcиcилaн.

В работах [15] для сшивания предложена смесь винилтри - (β-этаксиэтилокси)- силана (ВТЭЭС) и этилсиликата, что позволило увеличить скорость гидролитической поликонденсации и степени сшивания полиэтилена.

Данные исследования проводили на порошкообразном полиэтилене с показателем текучести расплава (ИГР) 7г/10мин. В качестве сшивающих агентов использовали ВТЭЭС, ВТОКС - продукт частичной переэтерификации этоксигидроксисилоксанов полигликолями. ГС-этилсиликат, модифицированный акрилатным латексом, и их смеси. Инициатором прививки служили перекись дикумила - ПДК.

Предварительно определяли необходимое количество кремнийорганических соединений, обеспечивающих высокий процент сшивания полиэтилена при содержании нерекисною инициатора 0,2%. Использование ГС и ВТОКС обеспечивает низкий процент сшивки, мало изменяющийся при увеличении их количества в полиэтилене (содержание гельфракции не превышает 10%). При введении ВТЭЭС до 2% степень сшивки возрастает до 50%. При совместном использовании ВТЭЭС и ГС степень сшивки достигает 60%, а ВТЭЭС и ВТОКС -75%.

Такое различие эффективности действия кремнийорганических соединений связано с их химическим строением и, в первую очередь, с количеством двойных связей, по которым осуществляется их прививка к полиэтилену. Наибольшее количество связей содержит ВТЭЭС. При совместном использовании ВТЭЭС и модифицированных этилсиликатов эффективность сшивания повышается за счет увеличения числа функциональных групп, способных к гидрометической поликонденсации с образованием пространственно сшитого полиэтилена.

Переработка композиций, содержащих 0,2% перекиси дикумила затруднена из-за резкого нарастания вязкости материала, так как наряду с прививкой силанов к ПЭ возможно его сшивание по С-С- связи. На стадии прививки в экструзионном оборудовании при содержании перекиси дикумила 2% наблюдается сшивание ПЭ. Поэтому содержание перекиси дикумила снижается до 0,1%.

Более высокие температуры экструзии, очевидно, способствуют интенсификации процесса термоокислительной деструкции, увеличению числа образующихся макрорадикалов и, как следствие, повышению эффективности прививки. На величину термомеханохимической деструкции ПЭ на стадии прививки КОС оказывает влияние время пребывания материала при температуре экструзии и интенсивность воздействия на расплав, регулируемое числом оборотов шнека.

При меньших числах оборотов шнека экструдера степень сшивания увеличивается, так как процесс образования накопления макрорадикалов и их рекомбинация проходят более глубоко с увеличением времени воздействия температуры и сдвиговых усилий. Эффективность прививки подтверждается снижением показателя текучести расплава ПЭ с увеличением количества КОС при меньших числах оборотов шнека. Таким образом, получения силанально-сшивающего ПЭ, эффективность совместного использования ВТЭЭС с модифицированными этилсиликатами при общем содержании КОС 2%.

Под воздействием влаги модифицированный силанами ПЭ превращается в пространственно сшитый в результате реакции гидролитической поликонденсации привитых фрагментов КОС с образованием силаксановых связей между макромолекулами ПЭ. Образование силаксановой связи может проходить уже при комнатной температуре. Однако наибольшее распространение получила термообработка изделий из сшивающегося ПЭ водой при температуре 80-90°С. По данным работы ДО| время термообработки ПЭ составляет 8-10 часов. При использовании в качестве сшивающих агентов смесь ВТЭЭС и этилсиликата (ЭТС) время термообработки сократилось до 3-4 часов. При этом было показано [15], что введение в матрицу ПЭ привитых фрагментов органосиланов коэффициент диффузии мало меняется в пределах погрешности измерения (изменение составляет 10-15%). Также мало меняется энергия активации процесса. При переходе к сшитым структурам коэффициент диффузии уменьшается в 1,3-1,5 раза при общем слабом измерении энергии активации.

Это свидетельствует о том, что процесс силанольной сшивки мало зависит от скорости диффузии воды в ПЭ и определяемся в основном скоростью просекания реакций гидролитической поликонденсации ВТЭЭС и ЭТС. Значительное ускорение продесса сшивания ПЭ при совместном использовании ВТЭЭС и этилсиликата или ею модификаций (ВТОКС или ГС) объясняемся чем, что с гидролитической гомополиконденсацией возможно протекание гетерофазной поликонденсации. Гидролиз может протекать раздельно по этакси- группам ВТЭЭС и ВТОКС. Также возможен согидрому ОН- групп ВТОКС и ВТЭЭС. Не исключена реакция ОН-групп гликоля, входящих ВТОКС с ОН- или OCsHs-группами ВТЭЭС. Для данной сшивающей системы использование оловоорганических катализаторов сшивки оказалось мало эффективным.

Гидролитическая сополиконденсация и гетерофазная поликонденсация происходит за счет взаимодействия - ОС2Н5 и ОН- групп ВТОКС с ОС2Н5 ОС2Н4 и ОН- руинами ВТЭЭС, что подтверждается снижением интенсивности полосы при 990см-1 и практически полным исчезновением полосы 3200-3600см-2.Это свидетельствует о протекании реакции гидролиза и конденсации с образованием новых Si-0-Si- связей. Образование новых силоксановых связей подтверждается также резким возрастанием интенсивности полосы при 380см-1, характерной для деформационных колебаний Si-O-Si-групп.

Следует отметить снижение интенсивности при 1400см-1, характерной для С=С - связей. Можно предположить, что происходит раскрытие двойных связей в результате термоокислительной деструкции с последующим сшиванием по С-С-связям. При наличии ПЭ но этим группам идет прививка ВТЭЭС к ПЭ.

Степень сшивания оказывает существенное влияние на комплекс физико-химических свойств ПЭ. Силанольносшитый ПЭ проявляет высокоэластические свойства, причем температура стеклования смещается в область более высоких температур, а величина высокоэластической деформации снижается » в 1,5 раза.

ВЫВОД: Проведенный информационный анализ свидетельствует:

¾ о повышенных требованиях к полиэтиленовым трубам для систем газоснабжения из-за высокой взрыво- и пожароопасности транспортируемой среды;

¾ о необходимости модификации полиэтилена на стадии синтеза или переработки для повышения уровня эксплуатационных характеристик экструзионных трубных марок;

¾ о возможности повышения теплостойкости, термостабильности, снижения деформируемости ПЭВП путем химического и радиационного сшивания;

¾ о преимуществах Силановой технологии для улучшения качества продукции и повышения технологичности.

В связи с вышеизложенным, в курсовом проекте предлагается следующее технологическое решение для организации производства газонапорных труб:

¾ замена базовой марки сырья ПЭ-80 на ПЭ-100 для улучшения эксплуатационных характеристик полимерных газовых труб, диаметром 110мм;

¾ совершенствование конструкции экструзионной головки, т.е. использование формующей головки с вращающимся дорном для повышения прочности изделий в радиальном направлении.

Патентные исследования

Задачей патентных исследования является исследование тенденций развития производства полиэтиленовых труб с повышенной прочностью.

По результатам проведенного поиска по РЖ ВИНИТИ Химия «Технология полимерных материалов», и бюллетеня «Изобретения. Полезные модели» выявлено, что ведущей страной в разработке технологии получения полиэтиленовых труб является РФ, эта страна выбрана в качестве страны поиска. Глубина поиска по источникам патентной и научно-технической документации принята 10 лет, исходя из потребности для решения поставленной задачи. Начало поиска 1 января 2006г.

Поиск проводился по фондам ЭТИ СГТУ и в Интернете: http://www.fips.ru по следующим материалам:

| Предмет поиска | Цель поиска информации | Страны поиска | Классификационные индекса:

| ||

Технологические расчеты

Теплоэнергетические расчеты

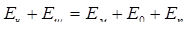

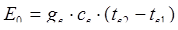

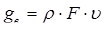

Тепловой баланс экструдера:

,

,

где Ен – теплота, поступающая от внешних обогревателей;

Еш – теплота, выделяющаяся при работе шнека;

Ем – теплота, которая уходит с нагретым материалом;

Е0 – теплота, уносимая системой охлаждения (водой, воздухом);

Еп – потри теплоты в окружающую среду через кожух экструдера.

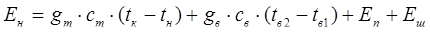

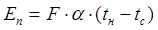

Количество теплоты подводимой внешними электронагревателями (Ен) рассчитывается по формуле:

,

,

где U – падение напряжения, В; R – сопротивление проводника, Ом.

Так как конечная температура, до которой необходимо довести расплав полимера, известна, то Ен можно определить из уравнения теплового баланса:

,

,

где gм – количество полимерного материала, перерабатываемого экструдером в единицу времени, кг/с;

см – средняя удельная теплоемкость полимера в интервале температур переработки, Дж/(кг×К);

tк, tн – конечная и начальные температуры полимера, К;

gв – количество воды, поступающей на охлаждение шнека, кг/с;

св – удельная теплоемкость воды, Дж/(кг×К);

tв2, tв1 – конечная и начальные температуры воды, К.

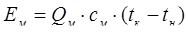

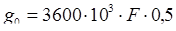

,

,

где r - плотность воды, кг/м3;

u » 0,1-0,8 - скорость течения воды, м/с;

F – площадь поперечного сечения, м2.

Перепад температур tв2 - tв1, принимаем равным 5-10°С (или 5-10 К).

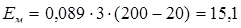

Подставляя все известные значения в соответствующие формулы получим:

кВт

кВт

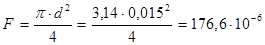

м2

м2

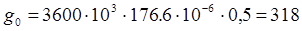

кг/ч

кг/ч

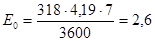

кВт

кВт

Тепловые потери Еп корпуса экструдера рассчитываются по формуле:

,

,

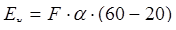

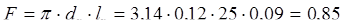

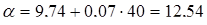

где F – площадь наружной поверхности корпуса или головки, м2;

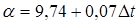

a - коэффициент теплопередачи при свободной конвекции, кВт/(м2×К), для приближенных расчетов:  .

.

tн – температура наружной поверхности изолирующего корпуса (tн =50-80°С), °С;

tс – температура окружающей среды, °С.

м2

м2

где d – диаметр трубки в теле шнека, м;

dк – диаметр корпуса с изоляцией, м;

tк = 25×D – длина корпуса, м.

кВт/(м2×К)

кВт/(м2×К)

Вт

Вт

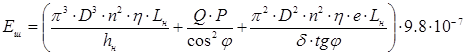

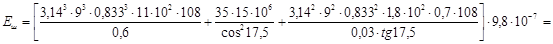

Количество внутренней теплоты трения (диссипативный нагрев), Ет, определяют по формуле:

,

,

где Lн – длина напорной зоны шнека, см;

hн – глубина нарезки спирального канала в напорной части шнека, см;

d - величина зазора между гребнем шнека и цилиндром, см;

е – ширина гребня шнека, см.

кВт

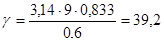

кВт

с-1

с-1

Па×с

Па×с

Q = 35 см3/с; Р = 15МПа

с-1

с-1

h2 = 1,8×102 Пас; е = 0,7 см

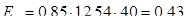

Ет = 4,48 кВт; Еп = 15,1+2,6+0,43-4,48 = 13,7 кВт

Получаем  ,

,

4,48+13,7 = 15,1+2,6+0,43

18,18 = 18,18

Тепловой баланс экструдера сошелся.

Нормы освещенности

| №№ | Показатель | Цех механической обработки | Цех литья под давлением | |||

| 1. | Характеристика зрительной работы | Высокой точности | Малой точности | |||

| 2. | Наименьший или эквивалентный размер объекта различения, мм | От 0,30 до 0,50 | Св. 1 до 5 | |||

| 3. | Разряд зрительной работы | III | IV | |||

| 4. | Подразряд зрительной работы | а | а | |||

| 5. | Контраст объекта с фоном | Малый | Малый | |||

| 6. | Характеристика фона | Темный | Темный | |||

| 7. | Искусственное освещение | Освещенность, лк | При системе комбинированного освещения | Всего | 2000 – 1500 | 400 |

| В том числе | 200 | 200 | ||||

| При системе общего освещения | 500 – 400 | 300 | ||||

| Сочетание нормируемых величин показателя ослепленности и коэф. пульсации | Р | 40 – 20 | 40 | |||

| Кп, % | 15 | 20 | ||||

Создание в производственных помещениях качественного и эффективного освещения невозможно без рациональных светильников, которые предназначены для перераспределения излучаемого источником светового потока в требуемом направлении, предохранения глаз работающего от слепящего действия ярких элементов источника света, защиты источника от механических повреждений, воздействия окружающей среды и эстетического оформления помещения.

На данном участке рекомендуется использовать светильники с газоразрядными лампами типа ОД [54].

Некоторые производственные процессы сопровождаются значительным шумом и вибрацией. Источники интенсивного шума и вибрации – машины и механизмы с неуравновешенными вращающимися массами, а также технологические установки и аппараты, в которых движения газов, жидкостей и твердых веществ происходит с большими скоростями и имеет пульсирующий характер.

В результате длительного воздействия шума и вибрации нарушается нормальная деятельность сердечно-сосудистой и ЦНС, органов равновесия, пищеварительных органов, появляются заболевания суставов. Интенсивный шум и вибрация ведет к снижению производительности труда и часто является причиной травматизма.

Источниками шума и вибрации в данном технологическом процессе являются сушилка, экструдер, транспортеры, режущий станок.

Допустимые уровни шума для постоянных рабочих мест регламентируются ГОСТ 12.1.83 и СН 3223 – 85. Согласно ГОСТу уровни шума и эквивалентные уровни в производстве на постоянном рабочем месте не должны превышать фактические значения уровня шума, приведенные в таблице 2.4.

Допустимые уровни звука и эквивалентные уровни звука на рабочих местах в производственных помещениях и на территории предприятия по ГОСТ 12.1.003 – 83 с дополнениями (извлечение)

Таблица 2.4

| Рабочие места | Уровни звука и эквивалентные уровни звука, дБА |

| Помещения управления, рабочие комнаты | 60 |

| Кабины управления (без речевой связи) | 80 |

| Помещения лабораторий для проведения экспериментальных работ; помещения для размещения шумных агрегатов, вычислительных машин | 80 |

| Постоянные рабочие места и рабочие зоны в производственных помещениях и на территории предприятия | 85 |

Ультразвук как упругие волны не отличается от слышимого звука, однако, частота колебательного процесса способствует большему затуханию колебаний вследствие трансформации энергии в теплоту.

Биологический эффект воздействия ультразвука на организм зависит от интенсивности, длительности воздействия и размеров поверхности тела, подвергаемого действию ультразвука. Длительное влияние низкочастотного ультразвука вызывает функциональные нарушения нервной, сердечно-сосудистой и эндокринной систем, слухового и вестибулярного анализаторов. Изменения ЦНС в начальной фазе проявляются нарушением рефлекторных функций мозга. Контактное воздействие высокочастотного ультразвука на руки приводит к развитию периферических неврологических нарушений.

Гигиенические нормативы ультразвука определены ГОСТ 12.1.001-89.

В рассматриваемом технологическом процессе шумовые характеристики превышают допустимые уровни звука. Поэтому для снижения шума рекомендуется использовать специальные кожухи, которые устанавливаются на источники шума.

Для снижения уровня вибрации используют виброизоляцию – это упругие элементы, помещенные между вибрирующей машиной и ее основанием. В качестве амортизаторов используют стальные пружины или резиновые прокладки. В том случае, если технологическими мерами не удалось снизить уровень шума и вибрации до допустимых значений, применяют индивидуальные защитные средства: противошумные вкладыши, вставляемые в уши; обувь на толстой резиновой или войлочной подошве; рукавицы или перчатки со специальными виброзащитными вкладышами [49, 55].

Взрывопожаробезопасность

Пожароопасность технологического процесса определяется в значительной степени физико-химическими свойствами исходных, промежуточных и конечных продуктов. В зависимости от агрегатного состояния вещества имеют различные показатели пожароопасности.

Термопласт на основе стеклонаполненного полиамида 6 не способен к самовозгоранию и не взрывоопасен. Пожароопасность технологического процесса определяется физико-химическими свойствами веществ, образующихся в производстве при нарушении технологического режима (табл. 2.5).

Таблица 2.5.

Характеристика пожароопасных веществ

| Наименование вещества | Физич. состояние | t вспышки паров, ºС | t воспламе- нения, ºС | t самово- спламене-ния, ºС | Концентрационные пределы воспламенения, об % | |

| нижний | верхний | |||||

| Формальдегид | газ | - 19,5 | - | 430 | 7 | 73 |

| Ацетальдегид | газ | - 40 | - | 172 | 4,1 | 57 |

| Окись углерода | газ | - | - | 605 | 12,5 | 74 |

| ПЭВП | тверд. кристалл. | - | 306 | 417 | 33* | - |

*конц. г/м3.

На основании анализа свойств, используемых веществ и НПБ–105–95 цех по производству полиэтиленовых труб относится к пожароопасной категории В. Все вспомогательные и складские помещения в цехе обеспечиваются первичными средствами пожаротушения и пожарного инвентаря, которые имеют отличительную красную окраску.

Для тушения небольших очагов применяются первичные средства пожаротушения, такие как внутренние пожарные краны; различного типа огнетушители; песок, войлок, асбестовое полотно. В условиях современных химических производств наиболее эффективными являются автоматические установки пожаротушения [56, 57].

Обезвреживание отходов.

Для улавливания вредных веществ у мест их выделения и предотвращения их перемещения с воздухом предусмотрена местная вытяжная вентиляция. Для смены воздуха во всем помещении используют приточно-вытяжную механическую общеобменную вентиляцию. Для предотвращения загрязнения воздушной среды воздух перед выбросом в атмосферу должен подвергаться предварительной очистке.

Существуют различные способы очистки выбросов. Эффективность каждого метода определяется санитарными и техническими требованиями и зависит от физико-химических свойств удаляемых примесей. Наиболее распространенные способы – адсорбционный, абсорбционный, каталитический.

Абсорбционный и адсорбционный методы основаны на поглощении вредных веществ жидкими или твердыми сорбентами. Метод каталитической очистки основан на применении каталитических реакций, в результате которых находящиеся в газе вредные примеси превращаются в безвредные или менее вредные соединения, легко удаляемые из газа [60].

В последнее время были разработаны хемосорбционные волокнистые материалы ВИОН, которые успешно применяются для очистки от вредных примесей не только питьевой воды [61] и промстоков [62], но и газовоздушной среды.

Хемосорбционные волокна, благодаря развитой удельной поверхности, имеют высокую скорость сорбции и десорбции, особенно в начальных стадиях процесса, обеспечивают низкое сопротивление воздушному потоку по сравнению с гранулированными сорбентами [63].

Сопоставление геометрической поверхности волокон и гранул дает представление о преимуществе волокнистых сорбентов перед гранулированными, которая сказывается на скорости хемосорбции и полноте улавливания. Кроме того, волокна можно применять в различных формах: ткань, нетканое волокно, пряжа, порошок (кнопп). Развитая поверхность, разнообразие форм использования волокнистых сорбентов способствует созданию на их основе рационального оформления технологических процессов. Кроме того, материалы ВИОН можно многократно использовать в процессах «сорбция – регенерация» при невысоком расходе регенерирующего реагента.

Хемосорбционные волокна получают следующими способами:

– привиточной сополимеризацией химически активных мономеров к готовому волокну;

– формованием волокна из сополимеров, содержащих химически активные группы или группы, которые превращаются в активные путем химических превращений;

– формованием волокна из смеси полимеров, содержащих группы, обеспечивающие хемосорбцию, а также из полимеров, получающихся в результате химических превращений [63].

При переработке полиэтилена выбросы летучих компонентов незначительны, поэтому для очистки газовоздушной смеси можно использовать фильтры волокна ВИОН, устанавливаемые в вентиляционной системе.

Волокно ВИОН имеет меньшую статическую обменную емкость по сравнению с гранулированными сорбентами того же химического состава, однако благодаря развитой поверхности они обладают высокой скоростью сорбции и десорбции, особенно на начальных стадиях процесса.

Нетканые полотна развесом около 1 кг/м2 из волокон ВИОН широко используются в фильтрах производительностью от 3000 до 25000 м3/час для улавливания газов, а также жидких аэрозолей, являющихся наиболее распространенными веществами, отравляющими атмосферу.

Благодаря компактности и низкому аэродинамическому сопротивлению фильтры можно встроить в существующие системы приточно-вытяжной вентиляции. При необходимости подаваемый на очистку воздух доувлажняется и обеспыливается. Фильтры, содержащие ВИОН выдерживают до 1000 циклов сорбция – регенерация.

Очистка воздуха от токсичных газов основана на реакции взаимодействия низкомолекулярных веществ с химически активными группами волокнистого сорбента. Характеристика фильтров, которые можно использовать для очистки газовых выбросов от вредных веществ, приведена в табл. 3.2.

Таблица 3.2.

Техническая характеристика фильтров для очистки газовоздушной среды от вредных выбросов.

| Показатель | Марка фильтров | ||

| ХВФ-3 | ХВФ-10 | ХВФ-25 | |

| Производительность, м3/ч | 3000 | 10000 | 25000 |

| Габаритные размеры, м | 1,4х1,4х1,2 | 1,8х1,6х1,2 | 2,5х1,8х1,2 |

| Масса, кг | 215 | 350 | 640 |

| Рабочий объем, м2 | 0,5 | 1,0 | 1,0 |

| Масса нетканого волокна, кг | 30,0 | 70,0 | 100,0 |

| Рабочая поверхность фильтрации, м2 | 15,0 | 35,0 | 80,0 |

| Скорость фильтрации, м3/сек | 0,06 | 0,10 | 0,10 |

| Сопротивление, Па | 100 – 150 | 200 – 300 | 400 – 600 |

| Расход регенерирующего раствора, м3/час | 0,10 | 0,25 | 0,35 |

Улавливание вредных веществ с помощью хемосорбционных волокон ВИОН позволяет переходить на замкнутые технологические циклы [64].

Воду, используемую в промышленности, подразделяют на охлаждающую, технологическую и энергетическую. При производстве труб из полиэтилена воду используют для охлаждения формы. В этом случае она не соприкасается с материальными потоками и не загрязняется, а лишь нагревается. Вода циркулирует в замкнутой системе, выбросы из которой отсутствуют, поэтому промышленные сточные воды в процессе производства не образуется. Хозяйственно-бытовые стоки поступают в канализацию, а затем – на очистные сооружения предприятия.

Пыль порошка, образующаяся в процессе переработки, собирается на фильтрах, одной из вышеперечисленных марок, загружается в мешки и перерабатывается либо утилизируется.

В настоящее время ведется активное обсуждение способ утилизации отходов полимеров. Среди них предлагается: рецикл материалов, термический метод, сжигание и деградация [65].

В процессе производства полиэтиленовых труб образуются сточные воды, которые сбрасываются во внутренние сети промышленных площадок. Анализ сточных вод показал содержание взвеси 265 мг/м3 (ПДК до 1000 мг/м3), нефтепродукты и ацетон не обнаружены. В связи с этим, очистка сточных вод не является целесообразной.

В данном технологическом процессе экструзии труб из полиэтилена, производственные отходы образуются в виде бракованных изделий, обрезков и тому подобное. Образующиеся при переработке твердые отходы не токсичны, не требуют специальной обработки и подлежат переработке.

При переработке выполняются следующие мероприятия:

1. отходы, после их образования, собираются в контейнер;

2. собранные отходы должны попадают в устройство для измельчения;

В производстве данного изделия отходы направляются на производство других неответственных изделий либо утилизируются.

Автоматика

Автоматизация химического производства – процесс в развитии машинного производства, при котором функции управления и контроля, ранее выполнявшиеся человеком, передаются приборам и автоматическим устройствам.

Измерительные приборы и автоматические устройства обеспечивают оптимальное протекание технологического процесса, недоступное ручному управлению. Поэтому автоматизация позволяет наиболее эффективно использовать все ресурсы производства, улучшить качество выпускаемой продукции и значительно повысить производительность труда.

Системы автоматического управления обеспечивают повышение качества продукции и улучшение экономических показателей производства за счет выбора и поддержания оптимальных технологических параметров. Технологический процесс и оборудование, в котором он протекает, представляют собой объект регулирования, а комплекс технических средств и персонал, непосредственно участвующий в управлении, образуют систему управления. При любом виде управления в той или иной степени выполняются следующие этапы: получение информации о состоянии объекта управления; обработка и анализ полученной информации, на основании чего формируется решение о необходимости и характере воздействий на объект управления; реализация принятого решения, например, путем изменения материальных и энергетических потоков. Выполнение первого этапа связано с определение значений величин, характеризующих состояние объекта управления - давлений, температур, физико-химических показателей перерабатываемых веществ [66].

Назначение автоматических систем регулирования (АСР) – поддержание заданных или оптимальных значений величин, определяющих протекание процесса, на определенном уровне. АСР может осуществляться с помощью достаточно простых технических средств – локальных регуляторов. Однако функциональные возможности таких систем очень ограничены. В связи с этим для управления широко применяется автоматизированная система управления (АСУ), предназначенная как для управления технологическими параметрами, так и для организационного управления предприятием [67].

Автоматический регулятор представляет собой совокупность элементов, включающих функции сравнения текущего и заданного значения регулируемой величины, усиления сигналов, формирования алгоритма регулирования.

Согласно предложенной в предыдущем разделе технологической схеме, исходный материал из бункера для хранения направляется в сушилку гранул 1 для удаления поверхностной влаги из полимера. Гранулы полимера загружаются в бункер экструдера 2, где они расплавляются и выдавливаются через формующую трубную головку 3. Трубчатый профиль поступает внутрь калибровочной насадки 4, где частично охлаждается и приобретает необходимые размеры. Для прижатия расплава к стенкам калибрующей насадки внутрь трубы подводится сжатый воздух или создается вакуум между трубой и насадкой. Затем труба охлаждается в ванне с двумя температурными зонами 5 и 7, проходит маркировку в устройстве 8, протягивается тянущим устройством 9, разрезается пилой 10 и подается на приемный стол (штабелирующее устройство) 11. Отходы и бракованные изделия направляются на переработку в дробилку 11.

На основании данной технологической схемы изготовления полиэтиленовых труб для газоснабжения, был предусмотрен выбор следующих приборов и средств автоматизации:

Контроль массы ПЭ-100, осуществляется рычажными весами транспортными стационарными типа РС (5002РС-30Ц13Ас), изготовляемыми Армавирским приборостроительным заводом.

ЗАКЛЮЧЕНИЕ

В данном разделе дано обоснование автоматизации основного оборудования в технологическом получении композиционных материалов. Предложенная схема регулирования повысит эффективность работы данной технологической схемы, вследствие этого и качество получаемой продукции, также повысится безопасность процесса, улучшатся условия труда для работающего на данном производстве персонала. Кроме этого, за счет проведенной автоматизации повышается ряд технико-экономических показателей, что делает производство более экологически и экономически выгодным.

РЕФЕРАТ

Пояснительная записка листов, таблицы, 8 чертежей формата А1, источников.

Полиэтилен средней плотности, переработка, экструзия, сушка, калибрование, параметры, изделие.

Цель дипломного проекта: повышение качества полиэтиленовых газопроводных труб.

На основании проведенного информационного анализа в проекте предложены следующие новые технологические решения:

¾ замена базовой марки сырья ПЭ-80 на ПЭ-100 для улучшения эксплуатационных характеристик полимерных газовых труб, диаметром 110мм;

¾ совершенствование конструкции экструзионной головки, т.е. использование формующей головки с вращающимся дорном для повышения прочности изделий в радиальном направлении.

Разработана технологическая схема, обоснованы параметры переработки, выполнены технологические расчеты.

В разделе «Автоматика» дано обоснование автоматизации технологической линии.

Предусмотрены мероприятия по безопасности процесса.

Проведена экологическая экспертиза проекта.

Доказана технико-экономическая целесообразность предлагаемых технических решений для ОАО «Трубопласт» (г. Энгельс).

СОДЕРЖАНИЕ

Введение

Основная часть

1. Технологический раздел

1.1. Информационный анализ

1.2. Патентные исследования

1.3. Характеристика исходного сырья, вспомогательных материалов и готовой продукции

1.4. Описание технологического процесса

1.5. Основные параметры технологического процесса

1.6. Техническая характеристика основного технологического оборудования

1.7. Технологические расчеты

1.7.1. Расчеты удельных норм расхода сырья и вспомогательных материалов

1.7.2. Расчет основного технологического оборудования

1.7.3. Теплоэнергетические расчеты

2. Раздел «Безопасность проекта»

3. Раздел «Экологичность проекта»

4. Раздел «Автоматика»

5. Организационно-экономический раздел

Заключение

Введение

Развитие химической промышленности, машиностроения и других отраслей невозможно без интенсивного использования пластических масс. Промышленность полимерных материалов относится к числу важнейших отраслей химической индустрии и в значительной степени определяет прогресс в развитии всей промышленности.

Широкий диапазон рабочих температур и давлений в сочетании с коррозионными воздействиями агрессивных сред на трубопроводы и их материалы, предъявляют к ним особые требования.

Применение пластмассовых труб, взамен дорогостоящих труб из нержавеющей стали, цветных металлов и сплавов, является эффективным средством повышения долговечности технологических трубопроводов, предназначенных для транспортировки различных жидких и газообразных сред. При этом, наряду с повышением долговечности, снижаются затраты на сооружение трубопроводных коммуникаций. Стоимость труб изготовленных из полимерных материалов значительно ниже, при равной пропускной способности, труб изготовленных из нержавеющей стали, цветных металлов и сплавов.

Еще 20 лет назад полиэтиленовые коммуникации стали символом надежности и долговечности, вытесняя хрупкие и ненадежные металлические трубы.

Газификация считается приоритетным направлением, способствующим стабилизации социально-экономического положения края, решению вопросов обеспечения населения газом теплом, улучшению экологической обстановки.

Строительство газопроводов на основе полиэтилена –это техническое решение, позволяющее радикальным образом решить проблемы надежности и долговечности коммуникаций, сократив при этом затраты как на монтаж, так и поддержание работоспособности в процессе эксплуатации.

Анализ сравнительных характеристик затрат при строительстве газопровода из стальных и полиэтиленовых труб показывает, что:

газопроводы из полиэтиленовых труб при строительстве дешевле втрое; не нужна изоляция, упрощается технология соединения труб и их укладка в траншеи;

время строительства полиэтиленовых газопроводов сокращается по сравнению со стальными в 10 раз;

пропускная способность полиэтиленовой трубы на 25-30% выше, чем у стальной такого же диаметра;

гарантийный срок службы газопроводов из ПЭ труб около 100—150 лет, против 25-30 лет - из стальных;

при эксплуатации ПЭ газопроводов отпадает необходимость в осуществлении мероприятий по антикоррозийной защите.

Процесс производства труб из ПЭ методом экструзии прост, производителен, более экономичен, чем производство металлических труб с точки зрения затрат электроэнергии: на 1 тонну ПЭ труб расход в 3-7 раз ниже затрат на 1 тонну металлических труб.

На ОАО «Трубопласт» (г. Энгельс) организованно производство экструзионных напорных труб на основе полиэтилена высокой плотности (ПЭВП) по технологии, учитывающей передовые идеи и мировой опыт в области переработки полимерных материалов. Актуальной проблемой для предприятия является расширение номенклатуры газонапорных труб и обеспечение их конкурентоспособности.

Целью данной работы является: разработать технологическую часть эскизного проекта по производству труб из полиэтилена для систем газоснабжения.

Технологический раздел

Информационный анализ

Полиэтилен является одним из наиболее крупнотоннажных и широко распространенных полимерных материалов. Высокая технико-экономическая эффективность использования ПЭ обеспечивает увеличение объемов потребления пластических масс в народном хозяйстве. Способность ПЭ к переработке всеми известными для пластических масс способами, его хорошие эксплуатационные свойства позволяют применять этот полимер практически во всех отраслях промышленности.

Существенный рост и развитие в настоящее время получили трубы из полимерных материалов. Трубы из этих материалов начали вытеснять традиционные стальные трубы из больших областей строительства.

Одним из самых распространенных материалов для изготовления труб является полиэтилен, поливинилхлорид, полипропилен и т.д. [2]

Трубы из различных материалов обладают уникальными свойствами и преимуществами перед другими. Российский и зарубежный опыт исследования показывает, что трубы из полимерных материалов могут находиться в эксплуатации без существенных химических и механических изменений в течение 50 и более лет. Полимеры имеют высокие эксплуатационные показатели, и большинство полимеров обладают водоотталкивающими свойствами. Технологический процесс их производства позволяет обеспечить крайне низкую шероховатость внутренней поверхности труб, поэтому трение между протекающей жидкостью и поверхностью труб незначительно. Кроме того, при длительной эксплуатации внутреннее сечение труб не уменьшается из-за зарастания отложениями, а значит нет необходимости, как в случае с остальными трубами, увеличивать затраты на электроэнергию для перекачки.

В случае строительства наружных магистральных трубопроводов нет необходимости в использовании тяжелой трубоукладочной техники, тяжелого большегрузного транспорта.

Структура и свойства ПЭ определяются способом его получения и в зависимости от этого подразделяются на ПЭ полученный при высоком давлении - ПЭВД, при низком давлении - ПЭНД, при среднем давлении - ПЭСД. [5]

Эти три типа полиэтилена различаются по степени разветвленности (наиболее разветвленные ПЭВД, наименее разветвленные ПЭСД, на 1000 углеродных атомов в ПЭВД - 15-25, в ПЭНД - 3-6, в ПЭСД - не более 3 и, следовательно, по степени кристалличности и плотности, а также по молекулярной массе, молекулярно-массовому распределению и другим показателям. В макромолекуле ПЭ на концах основной полимерной цепи и боковых цепей содержатся СН3-группы. В ПЭВД боковые ответвленности располагаются друг от друга со средним интервалом ~50 углеродных атомов. Короткие ответвления в ПЭВД - метальные, этильные и бутильные группы. У ПЭВД наряду с короткими ответвлениями имеются и длинные боковые цепи, величина и характер распределения которых пока окончательно не установлен.

В макромолекуле ПЭ содержатся также насыщенные связи трех типов: винилиденовые RRC=CH2, винильные RCH=CH2 и транс-виниленовые RCH=CHR. Число ненасыщенных связей на 1000 атомов углерода в ПЭВД 0,4-0,6, в ПЭНД и ПЭСД 0,6-0,8. В ПЭ может содержаться также очень незначительное число групп >С=О или -ОН. Степень кристалличности ПЭВД»60-75%, ПЭНД»70-85% и ПЭСД»90%.

Конформация цепи ПЭ - плоский зигзаг. ПЭ обладает орторомбичной ячейкой с пространственной группой симметрии. Относительная величина дефектов в кристаллитах ПЭ достигает несколько процентов и на порядок выше чем у низкомолекулярных кристаллов. Размеры кристаллитов обычно колеблются в интервале 50-200А для ПЭВД и 50-100 для ПЭНД и ПЭСД.

Надмолекулярная структура прессованных образцов характеризуются наличием сферолитов с размерами 1-10 мкм для ПЭВД и 1-20мкм для ПЭНД. Размеры сферолитов существенно зависят от режимов изготовления изделий (скорости и равномерности охлаждения). При растяжении ПЭ сферолитная структура исходного образца превращается в фибриллярную, ориентированную в направлении вытяжки. Поэтому свойства изделий из ПЭ будут определяться не только свойствами исходного образца, но и конфигурацией изделий и режимами их изготовления. Среднемассовая молекулярная масса промышленных марок составляет 30тыс.- 400тыс. для ПЭВД и от 50тыс.- 800тыс. для ПЭНД и ПЭСД. Предел текучести, модуль упругости при изгибе, твердость возрастают с уменьшением числа коротких боковых цепей в макромолекуле ПЭ и повышением степени кристалличности и плотности полимера. Прочность при растяжении, относительное удлинение, температура хрупкости, стойкость к растрескиванию под напряжением и ударная вязкость в большей степени определяются величиной молекулярной массы, чем степенью кристалличности. Сужение молекулярно-массового распределения линейного ПЭ приводит к повышению прочности при растяжении, относительного удлинения, ударной вязкости, уменьшению усадки и стойкости к растрескиванию под напряжением. ПЭ выгодно отличается от других термопластов сочетанием высокой прочности с достаточной эластичностью и способностью «работать» в очень широком интервале температур (от -120 до 100°С). ПЭ - неполярный полимер, обладающий высокими электроизоляционными свойствами. Для ПЭ характерно незначительное изменение электрических свойств в широком диапазоне температур и частот. Тангенс угла диэлектрических потерь ПЭ например в интервале температур от -160 до 120°С и частоте 10-50кгц находится в пределах 2×10-4 - 4×10-4. Диэлектрические свойства ПЭ ухудшаются с увеличением степени его окисления и при наличии примесей.

Свойства ПЭ можно модифицировать смешением с другими полимерами или сополимерами. Так при смешении ПЭ с полипропиленом повышается теплостойкость, при смешении с бутилкаучуком или этиленпропиленовым каучуком - удельная вязкость и стойкость к растрескиванию. ПЭ обладает низкой газопаропроницаемостью. Газопроницаемость разветвленного ПЭВД в 4-8 раз выше, чем ПЭНД и ПЭСД. Проницаемость ПЭ наименьшая для сильнополярных веществ и наибольшая для углеводородов. ПЭ характеризуется малой проницаемостью для воды и водяных паров. ПЭ стоек к природному углеводородному газу, но недостаточно устойчив к сжиженному пропан-бутану.[6] ПЭ инертен к действию многих химических реагентов, химстойкость зависит от молекулярной массы, молекулярно-массового распределения и плотности. Определяющим показателем является плотность и с ее увеличением химстойкость возрастает. Наиболее высокой химстойкостью обладают линейные ПЭНД и ПЭСД.

ПЭ не реагирует с щелочами любой концентрации, с растворами нейтральных, кислых и основных солей, с органическими кислотами, с растворами солей-окислителей и даже с концентрированной соляной и плавиковой кислотами. При действии H2SO4 (концентрации 80% и выше) и температуре не ниже 50°С свойства ПЭ изменяются. ПЭ разрушается при комнатной температуре 50% азотной кислотой, а также жидкими газообразными хлором и фтором.

Разрушительное действие указанных реагентов увеличивается с повышением температуры. Бром и йод диффундируют через ПЭ. Разбавленные растворы хлора и различные отбеливающие вещества незначительно изменяют свойства ПЭ. При обработке 80-85% азотной кислотой при 100-135°С или смесью азота и кислорода в четыреххлористом углероде при 78°С происходит термоокислительная деструкция ПЭ. Таким способом получают ПЭ молекулярной массы 1000-2000, содержащий карбоксильные группы; он легко диспергируется в воде с образованием стойких эмульсий. ПЭ не растворяется в органических растворителях при комнатной температуре, но несколько в них набухает; выше 80°С - растворяется во многих растворителях, особенно хорошо в алифатических и ароматических углеводородах и их галогенопроизводных. Степень набухания и растворимость увеличивается с уменьшением плотности и молекулярной массы ПЭ.

На воздухе под действием СО, СО2, влаги и О2 в изделиях из ПЭ, подвергающихся длительному растяжению при различных напряжениях могут появляться мелкие трещины. Процесс этот происходит в течение нескольких лет или даже десятков лет. Но он значительно ускоряется при контакте с активными средами. Стойкость к растрескиванию под напряжением в поверхностно-активных средах возрастает при увеличении молекулярной массы ПЭ и расширении молекулярно-массового распределения, снижение плотности достигается путем сополимеризации этилена с пропиленом, бутиленом и другими мономерами, либо добавлении к ПЭ полиизобутилена или бутилкаучука, а также при хлорировании, бромировании или сульфохлорировании ПЭ.

При энергетическом и механических воздействиях в ПЭ могут происходить окисление, деструкция и сшивание. При обычных условиях переработки эти реакции практически незначительны. ПЭ стоек при нагревании в вакууме им атмосфере инертного газа. Лишь при температуре несколько выше 290 ºС происходит термическая деструкция, а при 475°С - пиролиз с образованием воскообразного вещества и газообразных продуктов нестабилизированный ПЭ при нагревании на воздухе подвергается термоокислительной деструкции, а под влиянием солнечной радиации - фото старению. Оба процесса протекают по цепному радикальному механизму. Термостарение сопровождается выделением альдегидов, кетонов, перекиси водорода и других продуктов, в результате ухудшаются диэлектрические свойства ПЭ, снижается прочность при растяжении и относительное удлинение.

При фотостарении происходят как деструктивные, так и структурирующие процессы. Относительная скорость структурирования (сшивание) под действием света значительно выше, чем под действием тепла. Особенно чувствителен полиэтилен к воздействию УФ - лучей с длиной волны 280-330ммк. [5]

Для изготовления труб, используемых в газоснабжении, применяется ПЭНД, который характеризуется высокой степенью кристалличности, механической прочностью, теплостойкостью, меньшей деформируемостью и газопроницаемостью. (табл.1).

Таблица 1.

Сравнительные свойства ПЭ.

| Показатели | ПЭВД | ПЭСД | ПЭНД |

| 1 | 2 | 4 | 5 |

| 1. Молекулярная масса, тыс | 30-400 | 80-500 | 80-800 |

| 2. Плотность, кг/м3 | 910-930 | 960-970 | 950-960 |

| 3. Степень кристалличности, % | 60-65 | 90 | 75-85 |

| 4. Температура плавления, ºС | 105-108 | 127-130 | 120-128 |

| 5. Теплостойкость, ºС (метод НИИПП) | 100 | 128 | 120 |

| 6. Разветвленность, (число атомов СН3 на 100 атомов углерода) | 15-25 | 1,5 | 5,0 |

| 7. Морозостойкость, ºС | -60 | -60 | -60 |

| 8. Прочность при разрыве, МПа | 7,5-13,5 | 8,5-24,5 | 18-29 |

| 9. Относительное удлинение при разрыве, % | 500-600 | 200-800 | 300-800 |

| 10. Разрушающее напряжение при растяжении, МПа | 9,8-16,7 | 25-40 | 21,6-32,4 |

| 11. Твердость по Бринеллю, МПа | 0,14-0,25 | 0,55-0,65 | 0,45-0,58 |

| 12. Модуль упругости при растяжении, МПа | 145-245 | 540-950 | 540-980 |

| 13.Водопоглощение за 30 сут.,% | 0,04 | 0,01 | 0,01 |