На поточных линиях выпуск (запуск) каждого предмета труда осуществляется через один и тот же интервал времени, называемый тактом линии, который рассчитывается по следующей формуле:

(3.1)

(3.1)

где r – такт поточной линии, мин;

– эффективный фонд времени работы линии в планируемом периоде, мин;

– эффективный фонд времени работы линии в планируемом периоде, мин;

– производственная программа запуска деталей в производство в планируемом периоде, шт.

– производственная программа запуска деталей в производство в планируемом периоде, шт.

Эффективный фонд времени работы поточной линии рассчитываем по формуле:

= (

= (  ) ∙

) ∙  ∙ S ∙ (

∙ S ∙ (  ) (3.2)

) (3.2)

где  – количество календарных дней в году, (см. приложение 1);

– количество календарных дней в году, (см. приложение 1);

– количество выходных дней в году;

– количество выходных дней в году;

– количество праздничных дней в году;

– количество праздничных дней в году;

- продолжительность рабочей смены, час;

- продолжительность рабочей смены, час;

S – количество рабочих смен;

- потери времени работы оборудования на ремонт и переналадку.

- потери времени работы оборудования на ремонт и переналадку.

Рассчитываем годовую программу запуска деталей в производство по формуле:

∙ (

∙ (  )∙(

)∙(  ) (3.3)

) (3.3)

где  – годовая производственная программа выпуска деталей, шт.;

– годовая производственная программа выпуска деталей, шт.;

– технологические потери при наладке оборудования, и в связи с изготовлением пробных деталей и т. д.

– технологические потери при наладке оборудования, и в связи с изготовлением пробных деталей и т. д.

– плановый размер запасных частей, в% к основной программе выпуска (см. приложение 1).

– плановый размер запасных частей, в% к основной программе выпуска (см. приложение 1).

Ритм поточной линии рассчитываем для базового и проектного вариантов по формуле:

(3.4)

(3.4)

где p – размер транспортной партии (см. приложение 3).

Определение размера транспортной партии производится исходя из средней трудоемкости обработки детали и ее чернового веса.

Определение необходимого количества единиц оборудования на каждой операции поточной линии и коэффициентов их загрузки

(для базового и проектного вариантов)

(3.5)

(3.5)

где  – расчетное число единиц оборудования на i‑ой операции, шт.;

– расчетное число единиц оборудования на i‑ой операции, шт.;

– штучное время выполнения i‑ой операции, мин.

– штучное время выполнения i‑ой операции, мин.

Принятое (целое) количество единиц оборудования  на i‑ой операции определяется путем округления дробного числа единиц оборудования до ближайшего бόльшего целого числа. Допускается небольшая перегрузка рабочих мест, но не более чем на 10 %.

на i‑ой операции определяется путем округления дробного числа единиц оборудования до ближайшего бόльшего целого числа. Допускается небольшая перегрузка рабочих мест, но не более чем на 10 %.

Например,  = 3,2 » 4 (шт.);

= 3,2 » 4 (шт.);  = 3,02 » 3 (шт.).

= 3,02 » 3 (шт.).

Определение коэффициента загрузки оборудования на каждой операции производится по формуле:

(3.6)

(3.6)

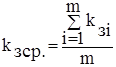

Средний коэффициент загрузки определяется:

(3.7)

(3.7)

где m – количество операций на поточной линии.

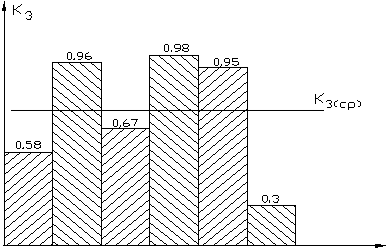

Рис. 1. График загрузки оборудования по операциям (строится для базового и проектного вариантов)

По итогам расчетов составляются сводные таблицы для базового и проектного вариантов:

Таблица 3.1 – Базовый вариант обработки детали

| № |

| r |

|

|

|

Таблица 3.2 – Проектный вариант обработки детали

| № |

| r |

|

|

|

Дата: 2019-07-30, просмотров: 343.