Основные понятия и задачи метрологии.

Метрология – наука об измерениях, методах и средствах обеспечения их единства, и способах достижения требуемой точности.

Основные разделы: теоретический, прикладной, законодательный.

Законодательная метрология – раздел метрологии, включающих комплексы взаимосвязанных общих правил, требований и норм и другие вопросы, нуждающиеся в регламентации и контроле со стороны государства, направленные на обеспечение единства измерений и единообразия средств измерений.

Теоретическая метрология – раздел метрологии, предметом которого является разработка фундаментальных основ метрологии.

Прикладная (практическая) метрология – раздел метрологии, предметом которого являются вопросы практического применения разработок теоретической метрологии и положений законодательной метрологии.

Цель: получение количественной информации о свойствах объектов и процессов с заданной точностью.

Значимость: философская, научная, техническая.

Задачи метрологии по ГОСТу 16263-70

1) установление единиц физических величин, государственных эталонов и образцовых средств измерений (рабочих эталонов);

2) разработка теории, методов и средств измерений и контроля;

3) обеспечение единства измерений и единообразных средств измерений;

4) разработка методов оценки погрешностей, состояния средств измерения и контроля;

5) разработка методов передачи размеров единиц от эталонов рабочим средствам измерений.

Физическая величина – свойство физического объекта (физической системы или процесса),общее в качественном отношении для многих физических объектов, но в количественном отношении индивидуальное для каждого из них.

Единица измерения физической величины – физическая величина фиксированного размера, которой условно присвоено значение, равное 1, и применяемая для количественного выражения однородных с ней физических величин.

Измерение физической величины – совокупность операций по применению технического средства, хранящего единицу физической величины, обеспечивающих нахождение соотношения (в явном или неявном виде) измеряемой величины с её единицей и получение значения этой величины.

Средство измерительной техники – обобщающее понятие, охватывающее технические средства, специально предназначенные для измерений.

Принцип измерений – физическое явление или эффект, положенное в основу измерений.

Результат измерения физической величины – значение величины, полученное путем её измерения.

Погрешность средства измерений – разность между показаниями средства измерений и истинным (действительным) значением измеряемой величины.

Эталон единицы физической величины – средство измерений (или комплекс средств измерений), предназначенное для воспроизведения и (или) хранения единицы и передачи её размера нижестоящим по поверочной схеме средствам измерений и утвержденное в качестве эталона в установленном порядке.

Единство измерений – состояние измерений, характеризующееся тем, что их результаты выражаются в узаконенных единицах, размеры которых в установленных пределах равны размерам единиц, воспроизводимых первичными эталонами, а погрешности результатов измерений известны и с заданной вероятностью не выходят за установленные пределы.

Основные единицы международной системы единиц СИ (длина-L-метр-м, масса-M-кг, время-T-с, сила электрического тока-I-ампер-А, термодинамическая температура-кельвин-К, количество вещества-моль).

Области и виды измерений. Шкалы измерений.

Виды измерений

По способу получения информации: прямые, косвенные, совокупные.

По отношению к основным принципам измерения: относительные, абсолютные.

По количеству замеров информации: однократные, многократные

По характеру измерений величины: статические, динамические, смешанные.

По метрологическому назначению: технические метрологические.

Прямые измерения – измерения, при которых искомое значение величины находят непосредственно из опытных данных (измерения массы на весах, температуры термометром, длины линейкой) Формула Q=X.

Q – искомое значение измеряемой величины.

X – значение, непосредственно получаемое из опытных данных.

Косвенные измерения – измерения, при которых искомое значение находят на основании известной зависимости между этой величиной и величинами, полученными прямыми измерениями. Q=f (X1, X2 ... Xn).

Q – искомое значение косвенно измеряемой величины.

F – функциональная зависимость, которая заранее известна.

(X1, X2 ... Xn) – значение величин, измеренных прямым способом.

Совокупные измерения – это такие измерения, при которых значения измеренных величин определяют по результатам повторных измерений одной или нескольких одноименных величин при различных сочетаниях мер или этих величин.

Абсолютными называются измерения, которые основаны на прямых измерениях одной или нескольких основных величин или на использовании значений физ. констант.

Относительными называются измерения, при которых искомую величину сравнивают с одноименной величиной, играющей роль единицы или принятой за искомую.

Однократные измерения – измерения выполняемое один раз (измерение конкретного времени по часам).

Многократные – измерения одной и той же физической величины, результат которых получают из нескольких следующих друг за другом измерений. Обычно свыше 3.

Равноточные – ряд измерений какой-либо величины, выполняемых одинаковыми по точности средствами измерений в одних и тех же условиях.

Неравноточные – ряд измерений какой-либо величины, выполненных различными по точности средствами измерений и в разных условиях.

Шкала измерений – это упорядоченная совокупность значений физической величины, которая служит основой для ее измерения (пример: температурная шкала).

1 тип: номинальная или шкала наименований. Базовый и самый примитивный тип шкалы. При его использовании каждому объекту присваивается только идентификационный номер, как, например, номера телефонов.

2 тип: порядковая шкала. Этот тип шкалы определяет порядок или ранг объектов наблюдения. На основании результата ранжирования нельзя сказать, что расстояние между свойствами объектов 1 и 2 равны расстоянию между свойствами объектов 3 и 4. Например, оценка качества вина по десятибалльной шкале – наиболее понравившееся качество 10 баллов, наименее – 1 балл.

3 тип: интервальная шкала. Имеет значение не только порядок следования величин, но и величина интервала между ними. Пример: температура воды в море утром – 18 градусов, вечером – 24, т.е. вечерняя на 5 градусов выше, но нельзя сказать, что она в 1.33 раз выше.

4 тип: относительная или шкала отношений. Может отражать то, во сколько один показатель больше другого. Относительная шкала имеет нулевую точку, которая характеризует отсутствие измеряемого качества. Например, цена на товар. Здесь за точку отсчета можно взять «ноль» рублей. Отметим, что на практике не часто удается привести измерения к данному типу шкалы.

11. Классификация средств измерений. Основные виды и принципы работы средств измерений различных классов. Метрологические характеристики средств измерений (основные понятия и определения).

Средства измерений – это техническое средство, предназначенное для измерений, воспроизводящее и (или) хранящее единицу измерения, а также кратные либо дольные значения единицы измерения, имеющие метрологические характеристики, значения которых принимаются неизменными в течении определенного времени.

Классификация СИ: по назначению (измерительные приборы, измерительные системы, меры, измерительные преобразователи, измерительные установки), по метрологическому назначению (рабочие, образцовые, эталоны).

Мерой физической величины – называют СИ предназначенное для воспроизведения и (или) хранения физической величины одной или нескольких заданных размеров, значения которых известны с необходимой точностью. Меры: однозначные, многозначные. Однозначная мера – мера, воспроизводящая физическую величину одного размера (гиря, стержень длиной 1 метр). Многозначная мера – мера, воспроизводящая плавно или дискретно ряд значений одной и той же величины (набор гирь разной массы).

Измерительные установки – совокупность функционально объединенных мер, измерительных приборов, измерительных преобразователей и других устройств, предназначенная для измерений одной или нескольких величин и расположенная в одном месте.

Измерительные преобразователи – СИ, предназначенные для преобразования измеряемой величины в другую величину или сигнал измеренной инф-ции, удобный для выработки, хранения, дальнейших преобразований и передачи. Бывают: первичные, вторичные. Остальные ИП называются промежуточными, расположены после первичного и могут выполнять след. операции: масштабное (линейное и нелинейной) преобразование; масштабно-временное преобразование; аналогово-цифровое; цифро-аналоговое; функциональное преобразование (любые математические операции над значениями величины).

Под метрологическими характеристиками (МХ) понимают такие характеристики СИ, которые позволяют судить об их пригодности для измерений в известном диапазоне с известной частотой.

МХ средств измерений: характеристики, предназначенные для нахождения результатов измерений (функция преобразования, значение меры, цена деления, кодовые характеристики); характеристики погрешностей (систематическая составляющая, случайная составляющая, погрешности СИ); характеристики чувствительности СИ к влияющим факторам (функция влияния); динамические характеристики (полные: переходная, импульсная переходная; частные: время реакции, максимальная частота).

Важное значение имеет классификация СИ по метрологическим характеристикам. В соответствии с ней все СИ подразделяются на:

К рабочим относятся СИ не предназначенные для воспроизведения и хранения едини физических величин с целью передачи их размеров другим СИ. К образцовым СИ относятся меры, измерительные приборы или измерительные преобразователи, применяемые для передачи размеров единиц другим СИ. Эталоны представляют собой СИ предназначенные для воспроизведения и (или) хранения единицы физической величины с елью передачи ее размера образцовым СИ высшей точности. Эталон должен быть официально утвержден.

По характеру проявления

Случайная погрешность — составляющая погрешности измерения, изменяющаяся случайным образом в серии повторных измерений одной и той же величины, проведенных в одних и тех же условиях. В появлении таких погрешностей не наблюдается какой-либо закономерности, они обнаруживаются при повторных измерениях одной и той же величины в виде некоторого разброса получаемых результатов.

Случайные погрешности могут быть связаны с несовершенством приборов (трение в механических приборах и т. п.), тряской в городских условиях, с несовершенством объекта измерений (например, при измерении диаметра тонкой проволоки, которая может иметь не совсем круглое сечение в результате несовершенства процесса изготовления).

Систематическая погрешность — погрешность, изменяющаяся во времени по определённому закону (частным случаем является постоянная погрешность, не изменяющаяся с течением времени). Систематические погрешности могут быть связаны с ошибками приборов (неправильная шкала, калибровка и т. п.), неучтёнными экспериментатором. Систематическую ошибку нельзя устранить повторными измерениями. Её устраняют либо с помощью поправок, либо «улучшением» эксперимента.

Прогрессирующая (дрейфовая) погрешность — непредсказуемая погрешность, медленно меняющаяся во времени. Обусловлена она нарушениями статистической устойчивости.

Грубая погрешность (промах) — погрешность, возникшая вследствие недосмотра экспериментатора или неисправности аппаратуры (например, если экспериментатор неправильно прочёл номер деления на шкале прибора или если произошло замыкание в электрической цепи).

Надо отметить, что деление погрешностей на случайные и систематические достаточно условно. Например, ошибка округления при определённых условиях может носить характер как случайной, так и систематической ошибки.

ТЕХНИЧЕСКОЕ НОРМИРОВАНИЕ

Предусматривает обоснованность нормирования требований безопасности и обязательность требований в таком техническом нормативном правовом акте, как технический регламент на всех этапах жизненного цикла товаров (услуг), процессов и т.п.

Техническое нормирование и стандартизация основываются на принципах:

• обязательности применения технических регламентов;

• доступности технических регламентов, технических кодексов и государственных стандартов, информации о порядке их разработки, утверждения и опубликования для пользователей и иных заинтересованных лиц;

• приоритетного использования международных и межгосударственных (региональных) стандартов;

• использования современных достижений науки и техники;

• обеспечения права участия юридических и физических лиц, включая иностранные, и технических комитетов по стандартизации в разработке технических кодексов, государственных стандартов;

• добровольного применения государственных стандартов.

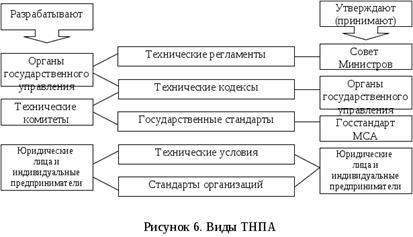

Порядок разработки технических, нормативных и правовых актов (ТНПА) в области строительства в РБ.

Международная стандартизация и метрология. Международные организации, выполняющие метрологическое обеспечение и стандартизацию стран Евросоюза и других странах. Знаки соответствия продукции стран Евросоюза и др. стран.

Международная стандартизация – это совокупность международных организаций по стандартизации и продуктов их деятельности – стандартов, рекомендаций, технических отчетов и другой научно-технической продукции. Таких организаций 3: Международная организация по стандартизации – ИСО (ISO), Международная электротехническая комиссия – МЭК (IEC), международный союз электросвязи – МСЭ (ITU).

Международная организация по стандартизации (ИСО) создана в 1946, учитывалась необходимость того, чтобы аббревиатура наименования звучала одинаково на всех языках. Было решено использовать греческое слово isos - равный. Поэтому на всех языках мира Международная организация по стандартизации имеет краткое название ISO.

Сфера деятельности ИСО: стандартизация во всех областях, кроме электротехники и электроники, относящихся к компетенции Международной электротехнич. комиссии (МЭК). Также занимается и проблемами сертификации.

Задачи ИСО: содействие развитию стандартизации и смежных видов деятельности в мире с целью обеспечения международного обмена товарами и услугами, а также развития сотрудничества в интеллектуальной, научно-технической и экономической областях.

Международная электротехническая комиссия (МЭК) -крупнейший партнер ИСО, создана в 1906 г. на междунар. конференции, в которой участвовали 13 стран, в наибольшей степени заинтересованных в такой организации. МЭК занимается стандартизацией в области электротехники, электроники, радиосвязи, приборостроения.

Большинство стран — членов МЭК представлены в ней своими национальными организациями по стандартизации (РБ представляет Госстандарт), в некоторых странах созданы спец. комитеты по участию в МЭК, не входящие в структуру нац. организаций по стандартизации (Франция, Германия. Италия, Бельгия и др.). Междунар. стандарты МЭК можно разделить на 2 вида: - общетехнические, носящие межотраслевой характер (нормативные документы на терминологию, стандартные напряжения и частоты, различные виды испытаний и пр.); -стандарты, содержащие технические требования к конкретной продукции (от бытовых электроприборов до спутников связи.)

Сфера деятельности МЭК: травмоопасность, опасность поражения электротоком, техническая опасность, пожароопасность, взрывоопасность, химическая опасность, биологическая опасность, опасность излучений оборудования (звуковых, инфракрасных, радиочастотных, ультрафиолетовых, ионизирующих, радиационных и др.).

Продовольственная и сельскохозяйственная организации ООН (ФАО). Цель — содействие подъему всеобщего благосостояния путем индивидуальных и совместных действий по поднятию уровня питания и жизни народов, увеличению эффективности производства и распределению продовольственных и сельскохозяйственных продуктов, улучшению условий жизни сельского населения.

Знаки соответствия [стандарту] — это обозначения и/или рисунки, которые наносятся на товар и/или упаковку для подтверждения соответствия качества товара требованиям стандарта, т. е. нормативным или техническим документам, а также для подтверждения определенной сертификации продукции. Знаки соответствия и сертификации могут также указывать на состав продукции.

Знаки соответствия [стандарту] — это обозначения и/или рисунки, которые наносятся на товар и/или упаковку для подтверждения соответствия качества товара требованиям стандарта, т. е. нормативным или техническим документам, а также для подтверждения определенной сертификации продукции. Знаки соответствия и сертификации могут также указывать на состав продукции.

1. Знак Евразийского соответствия – этот знак подтверждает, что промаркированная им продукция прошла все этапы сертификации, предусмотренные техническими регламентами Таможенного союза ЕврАзЭЗ, и может свободно реализовываться на всей территории Таможенного пространства. 2. Знак соответствия техническому регламенту (СТР). Таким знаком маркируется продукция, прошедшая последовательную сертификацию, соответствующую техническому регламенту Российской Федерации.

Стандарты, входящие в серию

ISO 9001. Содержит набор требований к системам менеджмента качества. Текущая версия — «ISO 9001:2008. Системы менеджмента качества. Требования».

ISO 9000. Словарь терминов о системе менеджмента, свод принципов менеджмента качества. Текущая версия — «ISO 9000:2008. Системы менеджмента качества. Основные положения и словарь».

ISO 9004. Cодержит руководство по достижению устойчивого успеха любой организацией в сложной, требовательной и постоянно изменяющейся среде, путем использования подхода с позиции менеджмента качества. Текущая версия - «ISO 9004:2009. Менеджмент для достижения устойчивого успеха организации. Подход на основе менеджмента качества».

ISO 19011. Стандарт, описывающий методы проведения аудита в системах менеджмента, в том числе, менеджмента качества. Текущая версия — «ISO 19011:2002 — Рекомендации по аудиту систем контроля качества и/или охраны окружающей среды».

Роль сертификации по ISO 9001. Сертификат соответствия требованиям ISO 9001 необходим предприятиям, работающим на таких рынках или с такими заказчиками, которые требуют наличия такого сертификата; работающим в секторах экономики, государственно или корпоративно регулируемых таким образом, что наличие сертификата соответствия ISO 9001 является обязательным.

Стандарты ИСО серии 9000 в Беларуси. Внедрение серии международных стандартов ИСО 9000 в Беларуси осуществляется путем их включения в систему национальных стандартов, разрабатываемых Государственным комитетом по стандартизации Республики Беларусь(Госстандартом). В Беларуси сертификацией систем менеджмента организаций в соответствии с ИСО 9001 (СТБ ISO 9001) занимаются организации, аккредитованные в Государственном комитете по стандартизации Республики Беларусь. Также в Белоруси введен новый стандарт

Административная ответственность за нарушения технических регламентов и стандартов в Республике Беларусь в части метрологического обеспечения и измерений согласно Кодексу Республики Беларусь об административных правонарушениях от 21 апреля 2003 г.

Статья 10.3. Случаи, когда протокол об административном правонарушении не составляется

1. При совершении административного правонарушения, влекущего наложение административного взыскания в виде предупреждения или штрафа, не превышающего двух базовых величин. При этом штраф взимается на месте.

2. В случае, когда физическое лицо признало себя виновным в совершении административного правонарушения и выразило согласие на уплату штрафа и возмещение причиненного им вреда, протокол об административном правонарушении не составляется.

Если физическое лицо, не согласно с привлечением его к административной ответственности, либо не уплатило – составляется протокол об административном правонарушении.

Статья 16-7. Выпуск либо реализация недоброкачественной продукции

Штраф в размере от 20 до 50 базовых величин с конфискацией этой продукции, на индивидуального предпринимателя – от 20 до 200 базовых величин с конфискацией этой продукции, а на юридическое лицо – до 100 базовых величин с конфискацией этой продукции.

Статья 23.11. Нарушение требований обязательного подтверждения соответствия продукции (работ, услуг) требованиям технических нормативных правовых актов в области технического нормирования и стандартизации

Штраф в размере от 2 до 15 базовых величин, а на индивидуального предпринимателя или юридическое лицо – до двукратной стоимости реализованной продукции (выполненных работ, оказанных услуг).

Статья 23.12. Нарушение требований законодательства о техническом нормировании и стандартизации

Штраф в размере от 10 до 40 базовых величин, на индивидуального предпринимателя или юридическое лицо – до 100 процентов от стоимости реализованной продукции (выполненных работ, оказанных услуг), а при невозможности ее установления – до 500 базовых величин.

Статья 23.67. Нарушение запрета органов государственного надзора за соблюдением технических регламентов и средствами измерений

Штраф на индивидуального предпринимателя или юридическое лицо в размере стоимости реализованной продукции (выполненных работ, оказанных услуг).

Статья 23.13. Нарушение требований в области единства измерений

Штрафа в размере от 10 до 30 базовых величин, на индивидуального предпринимателя или юридическое лицо – до 100 процентов от стоимости реализованной продукции (выполненных работ, оказанных услуг), а при невозможности ее установления – до 500 базовых величин.

Статья 12.25. Нарушение требований законодательства о техническом нормировании и стандартизации, порядка подтверждения соответствия алкогольной, непищевой спиртосодержащей продукции и этилового спирта, табачного сырья и табачных изделий, несоблюдение требований к информации, указываемой на потребительской таре

Штраф в размере от 10 до 20 базовых величин, а на индивидуального предпринимателя или юридическое лицо – от 30 до 50 базовых величин с конфискацией реализуемых продукции и спирта, табачного сырья и табачных изделий.

Статья 16.4. Нарушение правил радиационного контроля

Предупреждение или наложение штрафа в размере до 10 базовых величин.

Статья 23.16. Непредставление документов, отчетов и иных материалов

Штраф в размере от 4 до 20 базовых величин.

Статья 23.1. Неисполнение выраженного в установленной законодательством форме требования должностного лица, осуществляющего государственный контроль и надзор, предписания органа государственной безопасности, представления органа государственной охраны

Предупреждение или наложение штрафа в размере до 20 базовых величин.

Статья 23.2. Воспрепятствование проведению проверки, ревизии, экспертизы

Штраф в размере от 10 до 50 базовых величин.

Статья 23.3. Вмешательство в разрешение дела об административном правонарушении

Штраф в размере от 20 до 50 базовых величин или административный арест.

Статья 23.4. Неповиновение законному распоряжению или требованию должностного лица при исполнении им служебных полномочий

Штраф в размере от 20 до 50 базовых величин.

Статья 23.5. Оскорбление должностного лица при исполнении им служебных полномочий

Штраф в размере от 20 до 50 базовых величин.

Аттестация строительных и других организаций МАиС РБ на право выполнения отдельных видов архитектурной, градостроительной, проектной, строительной деятельности в Республике Беларусь. Основные понятия и положения. Аттестат соответствия. Категории аттестата соответствия. Классы сложности строительных объектов, категории соответствия работ в строительстве.

Для проведения аттестации юридическим лицам и индивидуальным предпринимателям необходимо представить заявление и документы. Представленные документы рассматриваются уполномоченной организацией (инженерное республиканское унитарное предприятие «БЕЛСТРОЙЦЕНТР»).

Решение о выдаче (отказе в выдаче) аттестата соответствия принимается Министерством архитектуры и строительства. Срок действия аттестата соответствия определен 5 лет.

Квалификационные требования, предъявляемые к юридическим лицам и индивидуальным предпринимателям для получения аттестатов соответствия первой-четвертой категории.

Аттестаты соответствия выдаются первой - четвертой категории в зависимости от класса сложности объектов, на которых будут выполняться работы. Отнесение объектов к I-IY классу сложности осуществляется заказчиком, застройщиком совместно с разработчиком предпроектной (предыинвестиционной) документации либо проектной документации в каждом конкретном случае в соответствии с СТБ 2331- 2014 «Здания, сооружения. Классификация. Основные положения».

Особо следует обратить внимание, что в соответствии с пунктом 32 Указа Президента Республики Беларусь от 14 января 2014 г. №26 «О мерах по совершенствованию строительной деятельности» наличие аттестата соответствия является обязательным при строительстве объектов:

первого класса сложности - с 1 апреля 2014 г.;

второго класса сложности - с 1 июля 2014 г.;

третьего класса сложности - с 1 октября 2014 г.;

четвертого класса сложности - с 1 января 2015 г.

Основы сертификации строительной продукции и строительных работ в Республике Беларусь. Основные понятия, цель, задачи.

Сертификация работ включает следующие этапы:

• Подача заявки на проведение сертификации работ и предоставление исходной информации (документов)

• Показать Экспертиза представленных на сертификацию работ документов и идентификация работ

• Принятие решения по заявлению, выбор схемы сертификации и назначение экспертов-аудиторов (формирование комиссии) по подтверждению соответствии работ

• Показать Проведение проверки организации процесса выполнения работ

• Показать Выборочный контроль качества работ (испытания)

• Принятие решения о возможности выдачи сертификата соответствия, оформление, регистрацию и выдачу сертификата, и заключение соглашения по сертификации

• Показать Инспекционный контроль за сертифицированными работами

• Показать Приостановление или отмену действия сертификата соответствии и соглашения по сертификации

• Показать Продление срока действия сертификата

• Показать Жалобы и апелляции

Сертификация продукции – это деятельность специально уполномоченных государственных органов и заинтересованных субъектов хозяйствования, направленная на подтверждение соответствия продукции, работ, услуг требованиям, установленным законодательными актами и стандартами в отношении данной продукции, работ, услуг.

Основными целями сертификации являются:

• обеспечение безопасности продукции для жизни, здоровья и имущества населения, а также охраны окружающей среды;

• подтверждение соответствия показателей качества продукции, заявленной изготовителем или продавцом, требованиям действующих законодательных актов и стандартов;

• создание условий для участия изготовителей и продавцов продукции в международной торговле и повышения конкурентоспособности продукции;

• защита рынка Республики Беларусь от некачественной и небезопасной импортной продукции.

Планирование и управление качеством в строительно-монтажных организациях, проектных и др. организациях МАиС РБ.

Это функция управляющего персонала (руководство и руководители структурных подразделений).

Планирование качества происходит ч-з разработку программ качества на возведение конкретных строительных объектов. Программы качества – часть бизнес-плана. А он – модель деятельности организации в рыночных условиях. Бизнес-план включает цели и задачи для организации на ближнюю и дальнюю перспективу, оценку текущего состояния экономики, +/- производства, анализ рынка, информация о предложениях подряда (там оценка ресурсов для достижения целей в условиях конкуренции, поддерживания качества видов деятельности).

Бизнес-план и программы качества разрабатывают руководящий работник организации на которого возложены функции по менеджменту. Совместно с руководителем организации и службы качества.

Виды управленческой деятельности прямо и косвенно воздействующие на качество объекта должны быть документально зафиксированы. Необходимый уровень качества, конкурентоспособные цены и другие данные необходимые для составления бизнес-плана определяются в процессе маркетинга.

Согласно постановлению, МАиС РБ от 2 мая 2014г №25 для юридических лиц и индивидуальных предпринимателей устанавливаются квалификационные требования для получения аттестатов соответствия первой-четвертой категории, определяются классы сложности объектов строительства и отдельные виды архитектурной, градостроительной и строительной деятельности, работы по обследованию зданий и сооружений, осуществление которых предоставляют указанные аттестаты соответствия.

Квалификационные требования определяют обязательное наличие у заявителя системы менеджмента качества (СМК), область действия которой соответствует заявленному виду деятельности в области строительства и систему охраны труда(СУОТ), в том числе подтверждение проведения проверки знаний по вопросам охраны труда у руководителя, его заместителей и ответственного за охрану труда в порядке, установленном законодательством.

СМК - это система, создаваемая в организации для формирования политики и целей в области качества, а также для достижения этих целей. СМК, как и любая система, характеризуется своим назначением, структурой, составом элементов и связями между ним.

Цель системы менеджмента качества:

- достижение долгосрочного успеха путем максимального удовлетворения запросов потребителя, сотрудников, владельцев предприятия и общества в целом.

Задачи системы менеджмента качества:

- постоянное улучшение качества посредством использования цикла PDCA (цикл Деминга), состоящего из: планирования, действия, анализа, корректировки (устранение причин несоответствия, а не просто коррекция полученных результатов).

Тактика системы менеджмента качества:

- предупреждение причин дефектов;

- вовлечение всех сотрудников предприятия в деятельность по улучшению качества;

- активное стратегическое управление;

- непрерывное совершенствование качества продукции и процессов;

- использование научных подходов в решении задач;

- регулярная самооценка.

Технологические карты на выполнение строительно-монтажных работ. Основные понятия и разделы, порядок разработки технологических карт.

Типовая технологическая карта - текстовой и графический документ, который определяет технологический процесс выполнения отдельного вида строительно-монтажных работ, включая специальные, при возведении зданий и сооружений по типовым и многократно повторяющимся проектам, типовых строительных конструкций на основе использования последних достижений науки и техники, прогрессивных технологий.

Технологическая карта разрабатывается с целью обеспечения строительства рациональными решениями по организации и технологии производства строительно-монтажных работ, способствующими повышению производительности труда в строительстве и качества строительно-монтажных работ, снижению стоимости строительства с соблюдением требований охраны труда и окружающей среды при производстве работ.

Технологические карты, являются составной частью организационно-технологической документации, регламентирующей правила выполнения технологических процессов, выбор средств технологического обеспечения (технологической оснастки, инструмента, инвентаря и приспособлений), машин, механизмов и оборудования, необходимых материально-технических ресурсов, требования к качеству и приемке работ, охране труда и окружающей среды.

Технологические карты входят в состав проектов производства работ: на возведение здания, сооружения или их части (узла); на выполнение отдельных видов работ (монтажных, санитарно-технических, отделочных и т. д.).

Нормативной базой для разработки технологических карт являются действующие ТНПА, ведомственные и местные прогрессивные нормы, и расценки, а также хронометраж или фотография рабочего дня.

Технологические карты должны содержать следующие разделы:

— область применения;

— нормативные ссылки;

— характеристики основных применяемых материалов и изделий;

— организация и технология производства работ;

— потребность в материально-технических ресурсах;

— контроль качества и приемка работ;

— техника безопасности, охрана труда и окружающей среды;

— калькуляция или калькуляция и нормирование затрат труда.

Допускается разрабатывать технологическую карту без раздела «Калькуляция» или «Калькуляция и нормирование затрат труда», а также объединять разделы и подразделы и вводить новые.

Утверждает технологические карты организация-разработчик.

Технологические карты согласовывают с заказчиком технологической карты, научно-исследовательским арендным предприятием «Стройэкономика» в части нормативов затрат труда.

Типовые технологические карты согласовывают с Республиканским научно-техническим центром по ценообразованию в строительстве в случае, если РУП РНТЦ осуществляет по этим картам разработку новых сметных нормативов, с последующим утверждением их в установленном порядке.

Технологические карты вводятся в действие организацией-разработчиком.

Издание и распространение типовых технологических карт осуществляет заказчик (юридическое лицо, имеющее право собственности на эту документацию), или, по его поручению, организация-разработчик.

ТКП 45.5.05-64-2007

СТБ 1786-2007

СТБ 1968-2009

Для обеспечения требуемого качества монтажных работ используют систему входного контроля, самоконтроля, операционного и приемочного контроля.

Входной контроль осуществляют, принимая конструкции и детали от поставщиков на строительной площадке.

По внешнему виду и размерам все они должны соответствовать требованиям проекта и не должны иметь отклонений, превышающих допускаемые СНиПами. В противном случае составляется рекламация, которая вместе с забракованной продукцией направляется на предприятие-изготовитель.

Самоконтроль качества работ выполняют непосредственные исполнители (рабочие, звеньевые, бригадиры) при производстве отдельных операций.

Операционный контроль качества работ возложен на производителей работ и мастеров с привлечением геодезистов, и представителей строительной лаборатории.

Для повышения эффективности контроля пользуются схемами операционного контроля качества (СОКК), в которых приводятся эскизы конструкций и узлов с указанием допускаемых отклонений по СНиПам, а также основные требования к качеству; перечень операций, подлежащих контролю, с указанием лиц, осуществляющих контроль (прораб, мастер); состав контроля (что контролировать — правильность отметок, соосность и т. п.); способ контроля (как и чем контролировать - визуально, нивелиром, теодолитом, стальной рулеткой и пр.); время контроля (когда и как часто контролировать — до начала монтажа, в процессе монтажа); указания о привлечении к проверке данной операции геодезистов, строительной лаборатории; указания о необходимости предъявления данной операции как скрытой работы.

Схемы операционного контроля качества находятся у производителя работ, мастера и бригадира. Результаты контроля с характеристикой дефектов и схемами контролируемых элементов фиксируют в картах операционного контроля качества (КОКК).

При окончательной приемке смонтированных конструкций необходима следующая документация:

комплект рабочих чертежей конструкций с надписями, сделанными лицами, ответственными за производство работ, о соответствии выполненных работ этим чертежам или внесенным в них изменениям, согласованным с проектными организациями;

заводские сертификаты, технические паспорта и другие документы, удостоверяющие качество, конструкций, деталей, материалов (сталь, бетон, метизы, сварочные материалы и др.), использованных при производстве работ;

документы лабораторных анализов при сварке и замоноличивании стыков;

опись удостоверений о квалификации сварщиков с указанием присвоенных им цифровых или буквенных знаков;

материалы геодезических съемок по проверке разбивочных осей и установки конструкций;

акты приемки скрытых работ;

акты испытания отдельных несущих конструкций, если это требуется по нормам или по проекту;

журналы производства монтажных, сварочных работ, замоноличивания стыков, герметизации стеновых панелей, выполнения соединений на высокопрочных болтах.

Установка подоконных досок

Административная ответственность за нарушения технических регламентов и стандартов в области качества в Республике Беларусь согласно Кодексу Республики Беларусь об административных правонарушениях от 21 апреля 2003 г.

Статья 10.3. Случаи, когда протокол об административном правонарушении не составляется

1. При совершении административного правонарушения, влекущего наложение административного взыскания в виде предупреждения или штрафа, не превышающего двух базовых величин. При этом штраф взимается на месте.

2. В случае, когда физическое лицо признало себя виновным в совершении административного правонарушения и выразило согласие на уплату штрафа и возмещение причиненного им вреда, протокол об административном правонарушении не составляется.

Если физическое лицо, не согласно с привлечением его к административной ответственности, либо не уплатило составляется протокол об административном правонарушении.

Статья 16-7. Выпуск либо реализация недоброкачественной продукции

Штраф в размере от 20 до 50 базовых величин с конфискацией этой продукции, на индивидуального предпринимателя – от 20 до 200 базовых величин с конфискацией этой продукции, а на юридическое лицо – до 100 базовых величин с конфискацией этой продукции.

Статья 23.11. Нарушение требований обязательного подтверждения соответствия продукции (работ, услуг) требованиям технических нормативных правовых актов в области технического нормирования и стандартизации

Штраф в размере от 2 до 15 базовых величин, а на индивидуального предпринимателя или юридическое лицо – до двукратной стоимости реализованной продукции (выполненных работ, оказанных услуг).

Статья 23.12. Нарушение требований законодательства о техническом нормировании и стандартизации

Штраф в размере от 10 до 40 базовых величин, на индивидуального предпринимателя или юридическое лицо – до 100 процентов от стоимости реализованной продукции (выполненных работ, оказанных услуг), а при невозможности ее установления – до 500 базовых величин.

Статья 23.67. Нарушение запрета органов государственного надзора за соблюдением технических регламентов и средствами измерений

Штраф на индивидуального предпринимателя или юридическое лицо в размере стоимости реализованной продукции (выполненных работ, оказанных услуг).

Статья 23.13. Нарушение требований в области единства измерений

Штрафа в размере от 10 до 30 базовых величин, на индивидуального предпринимателя или юридическое лицо – до 100 процентов от стоимости реализованной продукции (выполненных работ, оказанных услуг), а при невозможности ее установления – до 500 базовых величин.

Статья 12.25. Нарушение требований законодательства о техническом нормировании и стандартизации, порядка подтверждения соответствия алкогольной, непищевой спиртосодержащей продукции и этилового спирта, табачного сырья и табачных изделий, несоблюдение требований к информации, указываемой на потребительской таре

Штраф в размере от 10 до 20 базовых величин, а на индивидуального предпринимателя или юридическое лицо – от 30 до 50 базовых величин с конфискацией реализуемых продукции и спирта, табачного сырья и табачных изделий.

Статья 16.4. Нарушение правил радиационного контроля

Предупреждение или наложение штрафа в размере до десяти базовых величин.

Статья 23.16. Непредставление документов, отчетов и иных материалов

Штраф в размере от 4 до 20 базовых величин.

Статья 23.1. Неисполнение выраженного в установленной законодательством форме требования должностного лица, осуществляющего государственный контроль и надзор, предписания органа государственной безопасности, представления органа государственной охраны

Предупреждение или наложение штрафа в размере до 20 базовых величин.

Статья 23.2. Воспрепятствование проведению проверки, ревизии, экспертизы

Штраф в размере от десяти до пятидесяти базовых величин.

Статья 23.3. Вмешательство в разрешение дела об административном правонарушении

Штраф в размере от 20 до 50 базовых величин или административный арест.

Статья 23.4. Неповиновение законному распоряжению или требованию должностного лица при исполнении им служебных полномочий

Штраф в размере от 20 до 50 базовых величин.

Статья 23.5. Оскорбление должностного лица при исполнении им служебных полномочий

Штраф в размере от 20 до 50 базовых величин.

Средства измерения, применяемые при статических испытаниях конструкций нагружением, основные метрологические характеристики средств измерений. Испытательное оборудование и оснастка для испытаний строительных конструкций.

Средства измерений:

• Прогибомер Аистова-Овчинникова (6 ПАО) применяются для измерения перемещений, прогибов

• Индикатор (контактный) часового типа. Позволяет измерить маленькие перемещения отдельных горизонтальных и вертикальных точек, устанавливаются на неподвижной опоре с упором подвижного измерительного стержня в испытываемую конструкцию или закрепляются на испытываемой конструкции с упором подвижного стержня в какую-либо неподвижную точку. Для крепления применяют зажимы или струбцины

• Тензометр Гугенбергера применяется при определении линейных деформаций поверхностных волокон конструкции при статическом нагружении (бывают электромеханические тензометры)

• Тензорезиcтopы проводниковые (проволочные и фольговые) применяют для измерения деформаций волокон испытываемых конструкций. Состоит из чувствительного элемента(решетки), подложки(основы), выводные проводы.

• Клинометр применяется для измерения углов поворота расчетных сечений элементов или узлов конструкций.

Испытательное оборудование:

• Прессы и испытательные машины. Прессы – машины статического действия, которые создают равномерное, возрастающее с требуемой скоростью усилие, достигающее больших значений (до 100 МН). С помощью прессов определяют прочность материалов. Основная характеристика пресса – создаваемое им максимальное усилие. По виду привода прессы бывают гидравлические, механические (винтовые, фрикционные) и гидромеханические. При испытании строительных материалов чаще всего применяют гидравлические и винтовые прессы

• Установка испытательная BOHME для испытания бетонов и природных каменных материалов на истираемость согласно европейским и отечественным стандартам

• Платформа для измерения скользкости плит покрытия пола с калибровочными панелями

• Установка для определения водонепроницаемости бетона и других материалов

• Прибор для определения теплопроводности материалов

• Установка для определения общего коэффициента пропускания света светопрозрачных ограждающих конструкций

• Прибор для определения теплостойкости и др.

Основы методик статических испытаний нагружением балочных и плоскостных конструкций (ферм, стеновых панелей и др.). Контролируемые параметры, средства измерения, испытательное оборудование и оснастка, обработка данных испытаний.

Статические испытания являются экспериментальным методом исследования напряженно-деформированного состояния и статической прочности конструкций (Объектов испытаний).

Статические испытания проводятся для оценки правильности выбора расчетной схемы и методик расчета на прочность, качества конструкторской проработки, правильности выбора материалов и технологии изготовления, а также для определения фактической прочности путем нагружения конструкции до разрушения. При статических испытаниях воспроизводятся значения и распределения расчетных нагрузок, действующих на объект испытаний в различных случаях нагружения. Прочностные характеристики конструкции при статических испытаниях исследуются методами тензометрии, измерениями перемещения ряда точек конструкции, измерениями перемещений одних частей конструкции относительно других.

При экспериментальных исследованиях статической прочности конструкций различного назначения используется однотипное силовое оборудование, измерительно-информационные системы (ИИС), и автоматизированные системы управления экспериментом (САУ).

По полученным при испытании строительных конструкций данным о величине нормативных и расчетных нагрузок судят о их соответствии с реально действующими или ожидаемыми нагрузками и решают вопрос о необходимости усиления конструкции

Обработка проводится в два этапа:

• полевая обработка показаний приборов;

• камеральная обработка материалов испытаний.

Полевая обработка сводится к заполнению всех граф журнала, т.е. вычислению конечных результатов каждого измерения (вычислению прогибов, напряжений, модулей упругости).

Камеральная обработка представляет собой дальнейшую обработку полученных данных для последующего заключения о состоянии конструкции.

По результатам испытаний составляется отчет, в котором излагаются задачи испытаний, состояние конструкции и материалов до и после испытаний. результаты измерений, выводы. Информация отчета позволяет совершенствовать конструктивные решения, технологию изготовления и монтажа конструкций и методику проведения статических натурных испытаний.

70. Основы теории математического планирования эксперимента.

Математические методы планирования экспериментов являются методами системного анализа. Они позволяют использовать математические методы на всех этапах — перед постановкой экспериментов, при их проведении, обработке результатов, анализе полученных зависимостей. Такая роль математических методов делает эксперимент активным, дает возможность решать задачу получения эмпирических зависимостей с заранее заданной точностью при минимальном числе выполненных экспериментов.

Под экспериментом будем понимать совокупность операций, совершаемых над объектом исследования с целью получения информации о его свойствах. Эксперимент, в котором исследователь по своему усмотрению может изменять условия его проведения, называется активным экспериментом. Если исследователь не может самостоятельно изменять условия его проведения, а лишь регистрирует их, то это пассивный эксперимент.

Важнейшей задачей методов обработки полученной в ходе эксперимента информации является задача построения математической модели изучаемого явления, процесса, объекта. Ее можно использовать и при анализе процессов, и при проектировании объектов. Можно получить хорошо аппроксимирующую математическую модель, если целенаправленно применяется активный эксперимент. Другой задачей обработки полученной в ходе эксперимента информации является задача оптимизации, т.е. нахождения такой комбинации влияющих независимых переменных, при которой выбранный показатель оптимальности принимает экстремальное значение.

Опыт – это отдельная экспериментальная часть.

План эксперимента – совокупность данных определяющих число, условия и порядок проведения опытов.

Планирование эксперимента – выбор плана эксперимента, удовлетворяющего заданным требованиям, совокупность действий, направленных на разработку стратегии экспериментирования (от получения априорной информации до получения работоспособной математической модели или определения оптимальных условий). Это целенаправленное управление экспериментом, реализуемое в условиях неполного знания механизма изучаемого явления.

В процессе измерений, последующей обработки данных, а также формализации результатов в виде математической модели, возникают погрешности и теряется часть информации, содержащейся в исходных данных. Применение методов планирования эксперимента позволяет определить погрешность математической модели и судить о ее адекватности. Если точность модели оказывается недостаточной, то применение методов планирования эксперимента позволяет модернизировать математическую модель с проведением дополнительных опытов без потери предыдущей информации и с минимальными затратами.

Цель планирования эксперимента – нахождение таких условий и правил проведения опытов при которых удается получить надежную и достоверную информацию об объекте с наименьшей затратой труда, а также представить эту информацию в компактной и удобной форме с количественной оценкой точности.

Метод упругого отскока

1.1 При испытании методом упругого отскока расстояние от мест проведения испытания до арматуры должно быть не менее 50 мм.

1.2 Испытание проводят в следующей последовательности: а)прибор располагают так, чтобы усилие прикладывалось перпендикулярно к испытываемой поверхности в соответствии с инструкцией по эксплуатации прибора; б) положение прибора присыпании конструкции относительно горизонтали рекомендуется принимать таким же, как при испытании образцов для установления градировочной зависимости; в) припрыгом положении необходимо вносить поправку на показания в соответствии с инструкцией по эксплуатации прибора; г) фиксируют значение косвенной характеристики в соответствии с инструкцией по эксплуатации прибора; д)вычисляют среднее значение косвенной характеристики на участке конструкции.

Метод ударного импульса

3.1. При испытании методом ударного импульса расстояние мест проведения испытания до арматуры должно быть не менее 50 мм.

3.2. Испытания проводят в следующей последовательности: а) прибор располагают так, чтобы усилие прикладывалось перпендикулярно к испытываемой поверхности в соответствии с инструкцией по эксплуатации прибора; б)положение прибора присыпании конструкции относительно горизонтали рекомендуется принимать таким же, как при испытании образцов для установления градировочной зависимости; в)при другом положении необходимо вносить поправку на показания в соответствии с инструкцией по эксплуатации прибора; г) фиксируют значение косвенной характеристики в соответствии с инструкцией по эксплуатации прибора; д)вычисляют среднее значение косвенной характеристики на участке конструкции.

Метод отрыва

4.1 При испытании методом отрыва участки должны располагаться в зоне наименьших напряжений, вызываемых эксплуатационной нагрузкой или усилием обжатия предварительно напряженной арматуры.

4.2. Испытание проводят в следующей последовательности: а) в месте приклейки диска снимают поверхностный слой бетона глубиной 0,5 - 1 мм и поверхность очищают от пыли; б) диск приклеивают к бетону так, чтобы слой клея на поверхности бетона не выходил за пределы диска; в) прибор соединяют с диском; г) нагрузку плавно увеличивают со скоростью (1 ± 0,3) кН/с; д) фиксируют показание силоизмерителя прибора; е) измеряют площадь проекции поверхности отрыва на плоскости диска с погрешностью ±0,5 см2; ж) определяют значение условного напряжения в бетоне при отрыве.

Метод скалывания ребра

5.1. При испытании методом скалывания ребра на участке испытания не должно быть трещин, около бетона, наплывов или раковин высотой (глубиной) более 5 мм. Участки должны располагаться в зоне наименьших напряжений, вызываемых эксплуатационной нагрузкой или усилием обжатия предварительно напряженной арматуры.

5.2. Испытание проводят в следующей последовательности: а)прибор закрепляют на конструкции, прикладывают нагрузку со скоростью не более (1 ± 0,3) кН/с; б)фиксируют показание силоизмерителя прибора; в)измеряют фактическую глубину скалывания; г)определяют среднее значение усилия скалывания.

Результаты испытания не учитывают, если при скалывании бетона была обнажена арматура и фактическая глубина скалывания отличалась от заданной (см. 3/3593/"приложение 3) более чем на 2 мм.

73. Основы методики определения прочности бетона по контрольным образцам по ГОСТ 10180.

Определение прочности бетона состоит в измерении минимальных усилий, разрушающих специально изготовленные контрольные образцы бетона при их статическом нагружении с постоянной скоростью нарастания нагрузки, и последующем вычислении напряжений при этих усилиях.

Применяют образцы: кубы, цилиндры, призмы квадратного сечения.

Образцы изготавливают и испытывают сериями.

Пробы бетонной смеси для изготовления контрольных образцов при производственном контроле прочности бетона отбирают в соответствии с требованиями ГОСТ 10181, ГОСТ 18105 и ГОСТ 7473 из рабочего состава бетонной смеси.

При определении прочности бетона на сжатие образцы распалубливают не ранее чем через 24 ч и не позднее чем через 72 ч, прочности на растяжение — не ранее чем через 72 ч и не позднее чем через 96 ч.

Все образцы одной серии должны быть испытаны в расчетном возрасте в течение не более 1 ч.

Нагружение образцов проводят непрерывно с постоянной скоростью нарастания нагрузки до его разрушения. При этом время нагружения образца до его разрушения должно быть не менее 30 с. Максимальное усилие, достигнутое в процессе испытания, принимают за разрушающую нагрузку. Разрушенный образец подвергают визуальному осмотру. В журнале испытаний отмечают: - наличие крупных (объемом более 1 см3) раковин и каверн внутри образца; - наличие зерен заполнителя размером более 1,5dmax, комков глины, следов расслоения. Результаты испытаний образцов, имеющих перечисленные дефекты структуры и характер разрушения, не учитывают.

Испытание на сжатие. При испытании на сжатие образцы-кубы и образцы-цилиндры устанавливают одной из выбранных граней на нижнюю опорную плиту испытательной машины (пресса) центрально относительно его продольной оси, используя риски, нанесенные на плиту испытательной машины (пресса), или специальное центрирующее приспособление. После установки образца на опорные плиты испытательной машины или дополнительные стальные плиты совмещают верхнюю плиту испытательной машины с верхней опорной гранью образца так, чтобы их плоскости полностью прилегали одна к другой. Образец нагружают до разрушения при постоянной скорости нарастания нагрузки (0,6 ± 0,2) МПа/с. В случае разрушения образца по одной из неудовлетворительных схем результат не учитывают, о чем делают запись в журнале испытаний.

Испытание на растяжение при изгибе. Образец-призму устанавливают в испытательную машину и нагружают до разрушения при постоянной скорости нарастания нагрузки (0,05 ± 0,01) МПа/с.

Испытания на растяжение при раскалывании. Образец устанавливают на плиту испытательной машины. С помощью держателя или временных опор проверяют, чтобы образец был отцентрирован при первоначальном приложении нагрузки. Нагружение проводят при постоянной скорости нарастания нагрузки (0,05 ± 0,01) МПа/с.

Испытание на осевое растяжение. Образец закрепляют в разрывной и нагружают до разрушения при постоянной скорости нарастания нагрузки (0,05 ± 0,01) МПа/с. Результат испытаний не учитывают, если разрушение образца произошло не в рабочей зоне или плоскость разрушения образца наклонена к его горизонтальной оси более чем на 15°.

74. Основы методики определения физико-механических характеристик металлов по ГОСТ 1497.

Настоящий стандарт устанавливает методы статических испытаний на растяжение черных и цветных металлов и изделий из них номинальным диаметром или наименьшим размером в поперечном сечении 3,0 мм и более для определения при температуре характеристик механических свойств:

-предела пропорциональности;

-модуля упругости;

-предела текучести физического;

-предела текучести условного;

-временного сопротивления;

-относительного равномерного удлинения;

-относительного удлинения после разрыва;

-относительного сужения поперечного сечения после разрыва.

Стандарт не распространяется на испытания проволоки и труб.

Вырезку заготовок для образцов проводят на металлорежущих станках, ножницах, штампах путем применения кислородной и анодно-механической резки и другими способами, предусматривая припуски на зону металла с измененными свойствами при нагреве и наклепе. Места вырезки заготовок для образцов, количество их, направление продольной оси образцов по отношению к заготовке, величины припусков при вырезке должны быть указаны в нормативно-технической документации на правила отбора проб, заготовок и образцов или на металлопродукцию.

.75 Основы определения физико-механических характеристик древесины по ГОСТ 16483.0-89, ГОСТ 16483.5, ГОСТ 16483.7, ГОСТ 16483.10, ГОСТ 16483.11, ГОСТ 16483.23, ГОСТ 16483.28.

ГОСТ 16483.0-89- Общие требования к физико-механическим испытаниям

ГОСТ 16483.5- Методы определения предела прочности при скалывании вдоль волокон

Физические свойства древесины

характеризуются её внешним видом (цвет, блеск, текстура), плотностью, влажностью, гигроскопичностью, теплоёмкостью и др. Древесину как материал используют в натуральном виде (лесоматериалы, пиломатериалы), а также после специальной физико-химической обработки.

Механические свойства древесины

характеризуют ее способность сопротивляться воздействию внешних сил (нагрузок). К ним относятся прочность, твердость, деформативность, ударная вязкость.

ГОСТ 16483.7- Метод определения влажности

ГОСТ 16483.10- Методы определения предела прочности при сжатии вдоль волокон

ГОСТ 16483.11- Метод определения условного предела прочности при сжатии поперек волокон

ГОСТ 16483.23- Метод определения предела прочности при растяжении вдоль волокон

ГОСТ 16483.28- Метод определения предела прочности при растяжении поперек волокон

Виды и классификация методов неразрушающего контроля. Основные понятия.

Методы неразрушающего контроля предназначены для обнаружения дефектов материала и признаков разрушения деталей, в частности – нарушений сплошности материала, его структуры, его структуры, отклонений физико-химический свойств.

Неразрушающие методы контроля: механические, физические, комплексные.

Механические: метод измерения пластической деформации, метод измерения упругого откоса, методы оценки местных разрушений и др.

Физические: акустические методы, метод ионизирующих излучений, магнитные и электрические методы.

Комплексные: совмещение стандартных и неразрушающих методов, совмещение механических методов, совмещение механических и физических методов, совмещение физических методов.

Наиболее широкое распространение нашли следующие методы:

• из акустических – ультразвуковой (импульсный эхо-метод);

• из капиллярных - цветной, люминесцентный и люминесцентно цветной;

• из магнитных - магнитопорошковый с применением магнитной суспензии или воздушной взвеси магнитного порошка;

• из оптических - оптико-визуальньй с применением луп и эндоскопов;

• из радиационных - рентгенографический и гаммаграфический;

• из электромагнитных - метод основной гармоники вихревых токов (вихретоковый), а в последние годы также и метод импульсного магнитного поля.

Универсальных методов контроля не существует, каждый из них имеет свои преимущества и недостатки и, следовательно, характерную для него область эффективного применения. Поэтому в процессе производства детали могут подвергаться контролю неоднократно на различных стадиях технологического процесса и с использованием различных методов.

Технологические возможности методов контроля определяются, прежде всего их способностью к выявлению поверхностных, подповерхностных и внутренних дефектов.

Подповерхностные дефекты выявляются фактически всеми методами, кроме оптических и капиллярных. Внутренние дефекты обнаруживаются ультразвуковым и радиационными методами, причем только для ультразвукового контроля достаточно доступа к детали с одной стороны, радиационные же требует двустороннего доступа для размещения источника излучения и кассеты.

Кроме того, методы характеризуются чувствительностью, то есть размерами обнаруживаемого дефекта.

Радиационные методы.

Под радиационными методами понимают виды неразрушающего контроля, основанные на регистрации и анализе проникающего ионизационного излучения после взаимодействия потока радиоактивных частиц с контролируемым объектом. Рез-ты контроля определяются природными свойствами использованного ионизирующего излучения, физико-химических характеристик контролируемых изделий, типом и свойством детектора, генерирующего радиоактивное излучение.

Эти методы предназначены для обнаружения микрохимических нарушений сплошности материала контроля лир-ых объектов, возникающих при их изготовлении. Эти методы классифицируются на след:

-метод электронной микроскопии. Он основан на взаимодействии электронов от 0,5 до 50 кэ. При взаимодействии электронов с структурой исследуемого объекта генерирует поток ионизирующего излучения, который пропорционален вводимой энергии потоком электронов

-просвечивающая электронная микроскопия. Основана на поглощении дефектами структуры материала пучка электронов. При этом, если плотность дефекта выше плотности основного материала, поглощение электронов будет интенсивнее, если в виде дефектов существуют раковины или пустотелые полости, энергия электронов будет меньше и значит кол-во ионов, генерируемые электронами также будет меньше.

Сигнал, регенерирующийся фотопленкой люминесцентным экраном. Чем больше энергия ионов, тем не менее зона дефекта на пленке и ярче зона дефекта на экране.

-сканирующая электронная микроскопия. При этом методе изображение дефекта формируется за счет вторичных электронов, возникающих при соударении пучка первичных электронов с электронной структурой объекта или за счет отраженных первичных электронов. Вторичные электроны позволяют определить хим. состав образца, а отраженные электроны позволяют определить морфологию ее поверхности. При подаче отрицательного потенциала порядка 50В происходит запирание мало энергетических вторичных электронов и изображение на экране становится тусклым. Если на электронную структуру подать положительный потенциал порядка 2В, то вторичные электроны собираются с поверхности всего образца, что дает более четкое контрастное изображение дефектов. Этот метод контроля позволяет получить информацию:

-о топологии исследуемой поверхности;

-о геометрическом рельефе;

-структуре вторичной эмиссии;

-изменении проводимости;

-об энергетическом уровне потенциального барьера;

-о распределении потенциала по поверхности и в поверхностном слое.

Магнитные методы испытаний

Магнитные методы основаны на регистрации магнитных полей рассеяния, возникающих над дефектами или на определении магнитных изделий. Магнитные методы испытаний можно классифицировать по способам регистрации магнитных полей рассеяния или определения магнитных свойств контролируемых изделий. Основными являются следующие методы: магнитопорошковый, магнитографический, феррозондовый, индукционный.

Магнитопорошковый метод — один из самых распространенных для обнаружения дефектов (типа нарушения сплошности металла). Он применяется только для контроля деталей из ферромагнитных материалов. Этот метод позволяет выявлять дефекты без разрушения изделий: неметаллические и шлаковые включения, пустоты, расслоения, дефекты сварки и трещины. Метод особенно эффективен в резервуаростроении.

Магнитографический метод состоит в записи магнитных полей рассеяния над дефектом на магнитную ленту. Этот метод применяется для проверки сплошности сварных швов различных сооружений, изготовленных из ферромагнитных сталей с толщиной стены до 18 мм.

Феррозондовый метод основан на преобразовании градиента или напряженности магнитного поля в электрический сигнал.

Индукционный метод основан на том, что выявление полей рассеяния в намагниченном контролируемом металле осуществляется с помощью катушки с сердечником, которая питается переменным током и является элементом мостовой схемы. Индукционный метод применяют для выявления трещин, непроваров и включений при контроле сварных швов.

Электромагнитные методы:

Метод преобразователя Холла используют для обнаружения дефектов, а в приборах для измерения толщины, контроля структуры и механических свойств. Потоки рассеяния возбуждают ЭДС, которая усиливается и преобразуется в звуковые сигналы или подаётся на осциллографическое устройство.

Пондеромоторный метод основан на анализе характера взаимодействия измеряемого магнитного поля и магнитного поля тока в рамке прибора.

83. Радиодефектоскопия (применение проникающей радиации) и инфракрасная дефектоскопия (применение тепловизоров).

РАДИОДЕФЕКТОСКОПИЯ

Основана на проникновении микрорадиоволн, позволяющих обнаруживать дефекты на поверхности изделий из неметаллических материалов. Этот метод может применяется также при определении дефектов в стальных листах, в проволоке, в процессе изготовления, а также дефекты покрытий листовых материалов и объемных объектов. В качестве информационного сигнала является ослабление энергии электромагнитной волны радиочастотного диапазоны, а также регистрация отраженной волны от границы раздела дефект-основой материала.

ИНФРАКРАСНАЯ ДЕФЕКТОСКОПИЯ

Инфракрасная дефектоскопия основана на применении электромагнитных волн инфракрасного спектра излучения. Контроль осуществляется в проходящих отраженных лучах инфракрасного цвета. Этим методом контролируются дефекты в изделиях, которые нагреваются в процессе работы. Дефектные участки в изделиях изменяют тепловой поток и проходящие инфракрасные лучи регистрируют изменения теплового потока теплочувствительными приемниками. На этом принципе основаны измерительные системы типа : термопоинт, тепловизоры.

Применение тепловизора: обнаружение дефектов теплозащиты, измерение теплозащитных свойств конструкций, обнаружение щелей и трещин с фильтрацией воздуха, локализация участков с повышенными тепло потерями, обнаружение протечек и нарушения гидроизоляции, обнаружение отслаивающихся покрытий и отделки и т.п.

Методика статических испытаний строительных конструкций. Цель, задачи. Расчет нагрузок. Средства измерений, оснастка и испытательное оборудование. Контролируемые параметры. Обработка результатов испытаний.

Метод позволяет исследовать напряженно-деформированное состояние и статическую прочность. Конструкцию загружают неподвижными нагрузками, начиная с небольших и заканчивая высокими. Методы определения прочностных характеристик конструкций: тензометрия, измерение перемещения одних частей относительно других.

При статических испытаниях конструкций определяются жесткость по величине прогиба, смещение арматуры в торцах по отношению к бетону, стойкость к трещинам по ширине раскрытия и усилию образования.

Цели:

-оценка правильности выбранной расчётной схемы, технологии изготовления и материалов;

-определение несущей способности;

-оценка действующих деформаций;

-выявление напряженного состояния узлов.

Выбор типов приборов и мест их установки зависит от целей и задач проводимых измерений. Измерительные приборы устанавливаются в тех точках и сечениях, перемещения и деформации которых являются наиболее характерными для исследуемой конструкции.

Прогибы измеряются в середине пролета. Чтобы исключить влияние осадки опор или их обжатия на величину измеряемых прогибов, прогибомеры устанавливаются также у опор. Величина прогиба определяется по формуле:

f=C-(a+b)/2

Установка трех прогибомеров исключает также влияние на показания приборов деформаций проволоки, так как удлинения трех проволок почти одинаковы. Если требуется получить кривую прогибов по всей длине пролета, прогибомеры устанавливаются чаще.

Приборы для измерения деформаций (тензометры, индикаторы, тензодатчики) устанавливаются или наклеиваются в тех сечениях, в которых определяются деформации волокон, а по ним - напряжения в стали, бетоне или арматуре. Это прежде всего расчетные сечения.

Обработка проводится в два этапа:

• полевая обработка показаний приборов;

• камеральная обработка материалов испытаний.

Полевая обработка сводится к заполнению всех граф журнала, т.е. вычислению конечных результатов каждого измерения (вычислению прогибов, напряжений, модулей упругости). Для каждой точки наносят измеренные величины на заранее построенные теоретические кривые. Нанесение опытных данных на теоретические кривые позволяет судить не только о характере работы конструкции, но и дает возможность перехода к следующему циклу загружения.

Камеральная обработка представляет собой дальнейшую обработку полученных данных для последующего заключения о состоянии конструкции. Статистическую обработку полученных в результате испытаний данных проводят в соответствии со следующими документами:

• 3емлянский А.А. Обследование и испытание зданий и сооружений

• Саргсян А.Е. Метод статистических испытаний при расчете строительных конструкций на надежность

Измерение напряжений в грунтах. Основные понятия и положения.

Напряженное состояние грунта определяют совокупностью контактных взаимодействий между зернами скелета грунта, внутренних напряжений в зернах скелета и давлением воды в порах грунта.

Нормальные напряжения в грунте измеряют путем помещения в заданную зону искусственного тела - датчика нормальных напряжений, деформации или изменение объема которого могут быть преобразованы в регистрируемый (чаще всего электрический) сигнал. Датчик должен иметь размеры, позволяющие усреднять все факторы, определяющие неоднородность напряжений в рассматриваемой зоне.

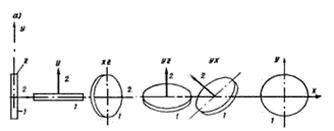

Если необходимо определить пространственную картину напряженного состояния грунта, то в нем располагают (рис.) несколько датчиков 1, нормали 2 которые ориентированы в разных направлениях.

Если необходимо определить пространственную картину напряженного состояния грунта, то в нем располагают (рис.) несколько датчиков 1, нормали 2 которые ориентированы в разных направлениях.

Возможно расположение датчиков по одной оси (рис.a) или их пространственная ориентация (рис. б).

Деформацией называется изменение относительного положения частиц тела, связанное с их перемещением.

Физико-механические свойства грунтов – реакция грунтов на действие внешних нагрузок. Внешние нагрузки, передающиеся на грунт, — есть механические силы.

По продолжительности воздействия выделяют:

| статические нагрузки – не меняющиеся во времени или медленно меняющиеся (вес здания или плотины); динамические нагрузки – возрастающие и убывающие во времени с различной скоростью (взрывы, сотрясения грунта при движении транспорта, забивке свай и т.п.). |

По распределению нагрузок в пространстве выделяют:

| • Поверхностные нагрузки - вызваны силами, действующими на поверхность тела (массива грунта, образца и т.п.): • Равномерно-распределённая нагрузка – вызвана одинаковыми по величине силами, действующими по всейрассматриваемой поверхности; • Неравномерно-распределённая нагрузка – вызвана разными силами, или одинаковыми, но действующими лишь на отдельные участки поверхности. |

Сосредоточенная нагрузка (частный случай неравномерно-распределённой) - размеры площади действия нагрузки малы по сравнению с площадью всего тела. Интенсивность сосредоточенной поверхностной нагрузки: q = lim (P/S).

Объёмные нагрузки - могут быть приложены к любой части объема тела. Одной из объемных нагрузок грунта является его собственный вес (Рr ).

Под действием механических напряжений возникают механические деформации.

92. Основные понятия о полевых методах определения физико-механических свойств грунтов. Метод каротажа скважин.

Полевые методы дают заведомо лучшие результаты при определении свойств грунтов, поскольку ни одна даже самая лучшая лаборатория не сможет в точности смоделировать естественные условия, которые есть в массиве грунта.

Полевых методов много, из самых применяемых для оценки механических свойств грунтов можно выделить штамповые испытания и зондирование (статическое и динамическое).

Штампы применяют для оценки модуля деформации требуемого слоя грунта, обычно того, на который планируется опирать сооружение. Для этого в вырытый шурф устанавливают штамп и домкратами ступенчато подают нагрузку. Каждая последующая ступень давления дается после наступления консолидации.

Зондирование основано на задавливании или забивании конуса. По сопротивлению оценивается все тот же модуль деформации. Глубина этого метода существенно больше штампа, однако эти методы не заменяют друг друга. Допускается часть скважин при изысканиях заменять зондированием.

Особый вид определения свойств грунтов - опытно-фильтрационные работы. Они направлены на оценку водных свойств грунтов (способность пропускать, отдавать воду и т.д.). Эти работы обычно проводят при оценке запасов подземных вод, но иногда их делают в рамках изысканий под строительство. К ним относятся: опытные откачки из скважин (кустовые и одиночные), наливы в скважины и шурфы.

Каротаж скважин:

Для того чтобы оценить эффективность и работоспособность нефтяного месторождения, чаще всего используют каротаж скважин, который является одним из самых популярных способов разведки. Каротаж включает разные методы геологического исследования скважин; как правило, процедура сопровождается составлением необходимой документации, необходимой для детального изучения скважин. Такое исследование обычно основывается на изучении геофизических полей.

Чаще всего каротаж применяется при бурении скважин для добычи нефти или газа. Процедура нужна для того, чтобы оценить резерв скважины, контролировать техсостояние, а также для возможности проведения взрывных типов работ.

Классические методы каротажа помогают контролировать разработку месторождения нефти или газа. Без предварительного каротажа скважин геофизическая служба не сможет проводить взрывные и иные работы в скважине, так как это будет опасно.

Для изучения физических резервов скважин проводят каротаж скважин при помощи различных методов, которые имеют разную эффективность не только в зависимости от местности и поставленных перед каротажем задач, но и многих других факторов.

Каротаж скважин осуществляется различными способами, но все они объединены одной общей задачей: изучение искусственных и естественных физических полей, которые имеют разную природу. Интенсивность каротажа зависит от свойств грунта.

Карота́ж — общее название методов самой распространённой разновидности геофизического исследования скважин. Каротаж представляет собой детальное исследование строения разреза скважины с помощью спуска-подъёма в ней геофизического зонда.

Метод имеет небольшой радиус исследования вокруг скважины (от нескольких сантиметров до нескольких метров), но обладает высокой детальностью, позволяющей не только определить с точностью до сантиметров глубину залегания пласта, но даже характер изменения самого пласта на всей его небольшой мощности.

Основные понятия и задачи метрологии.

Метрология – наука об измерениях, методах и средствах обеспечения их единства, и способах достижения требуемой точности.

Основные разделы: теоретический, прикладной, законодательный.

Законодательная метрология – раздел метрологии, включающих комплексы взаимосвязанных общих правил, требований и норм и другие вопросы, нуждающиеся в регламентации и контроле со стороны государства, направленные на обеспечение единства измерений и единообразия средств измерений.

Теоретическая метрология – раздел метрологии, предметом которого является разработка фундаментальных основ метрологии.

Прикладная (практическая) метрология – раздел метрологии, предметом которого являются вопросы практического применения разработок теоретической метрологии и положений законодательной метрологии.

Цель: получение количественной информации о свойствах объектов и процессов с заданной точностью.

Значимость: философская, научная, техническая.

Задачи метрологии по ГОСТу 16263-70

1) установление единиц физических величин, государственных эталонов и образцовых средств измерений (рабочих эталонов);

2) разработка теории, методов и средств измерений и контроля;

3) обеспечение единства измерений и единообразных средств измерений;

4) разработка методов оценки погрешностей, состояния средств измерения и контроля;

5) разработка методов передачи размеров единиц от эталонов рабочим средствам измерений.

Физическая величина – свойство физического объекта (физической системы или процесса),общее в качественном отношении для многих физических объектов, но в количественном отношении индивидуальное для каждого из них.

Единица измерения физической величины – физическая величина фиксированного размера, которой условно присвоено значение, равное 1, и применяемая для количественного выражения однородных с ней физических величин.

Измерение физической величины – совокупность операций по применению технического средства, хранящего единицу физической величины, обеспечивающих нахождение соотношения (в явном или неявном виде) измеряемой величины с её единицей и получение значения этой величины.

Средство измерительной техники – обобщающее понятие, охватывающее технические средства, специально предназначенные для измерений.

Принцип измерений – физическое явление или эффект, положенное в основу измерений.

Результат измерения физической величины – значение величины, полученное путем её измерения.

Погрешность средства измерений – разность между показаниями средства измерений и истинным (действительным) значением измеряемой величины.

Эталон единицы физической величины – средство измерений (или комплекс средств измерений), предназначенное для воспроизведения и (или) хранения единицы и передачи её размера нижестоящим по поверочной схеме средствам измерений и утвержденное в качестве эталона в установленном порядке.

Единство измерений – состояние измерений, характеризующееся тем, что их результаты выражаются в узаконенных единицах, размеры которых в установленных пределах равны размерам единиц, воспроизводимых первичными эталонами, а погрешности результатов измерений известны и с заданной вероятностью не выходят за установленные пределы.

Технические, нормативные и правовые акты, регламентирующие метрологическую деятельность в Республике Беларусь.

ГОСТ 16263-70 Государственная система обеспечения единства измерений. Метрология. Термины и определения

ТКП 1.2-2004 (04100). Система технического нормирования и стандартизации Республики Беларусь. Правила разработки государственных стандартов.

СТБ 1500-2004. Техническое нормирование и стандартизация. Термины и определения

ГОСТ 8.417-2002. Государственная система обеспечения единства измерений. Единицы величин.

Техническому регламенту в процессе государственной регистрации присваивают обозначение, состоящее из индекса ТР, года утверждения, порядкового регистрационного номера (состоящего из трех цифр), присваиваемого Госстандартом, обозначения принадлежности к стране BY, разделенных косой чертой. Пример: ТР/2004/001/BY.