Оценку технико-экономической эффективности технологической операции проводят по ряду коэффициентов, в числе которых: коэффициент основного времени и коэффициент использования станка по мощности /7, 8, 9/.

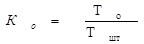

Коэффициент основного времени Ко определяет его долю в общем времени, затрачиваемом на выполнение операции

|

где Kо - коэффициент основного времени /9/.

Чем выше Kо, тем лучше построен технологический процесс, поскольку больше времени, отведённого на операцию, станок работает, а не простаивает, т.е. в этом случае уменьшается доля вспомогательного времени.

Ориентировочно величина коэффициента Kо для разных станков находится в следующих пределах

- протяжные станки - Kо = 0,35...0,945;

- фрезерные непрерывного действия - Kо = 0,85...0,90;

- остальные - Kо = 0,35...0,90.

Если коэффициент основного времени Kо ниже этих величин, то необходимо разработать мероприятия по уменьшению вспомогательного времени (применение быстродействующих приспособлений, автоматизация измерений детали, совмещение основного и вспомогательного времени и др.).

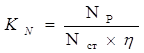

Коэффициент использования станка по мощности КN определяется как

|

де KN - коэффициент использования станка по мощности /9/; NР - мощность резания, кВт (в расчёте принимают ту часть технологической операции, которая происходит с наибольшими затратами мощности резания); Nст - мощность главного привода станка, кВт; h - КПД станка.

Чем KN ближе к 1, тем более полно используется мощность станка.

|

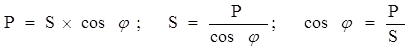

При неполной загрузке станка ухудшается показатель использования электроэнергии. Полная электрическая мощность, потребляемая из сети, S распределяется на активную P и реактивную Q. Их соотношения определяются как

При полной загрузке электродвигателя значение cosφ не будет равно 1, т.е. при этом из сети расходуется также и реактивная энергия. С учётом используемых электродвигателей примерные значения cosφ будут следующими: при загрузке 100% cosφ=0,85, при загрузке 50% - 0,7, при загрузке 20% - 0,5, и на холостом ходу - 0,2 этой величины.

Рассмотрим пример правильности применения ряда фрезерных станков (моделей 6Р13, 6Н13, 6Р12, 6Н12, 6Р11), если мощность потребная на резание составляет Nрез=3,2 кВт.

|

| Показатели | Модели фрезерных станков | ||||||

| 6Р13 | 6Н13 | 6Р12 | 6Н12 | 6Р11 | ||||

| Мощность эл. двигателя | Nэд | 11,0 | 10,0 | 7,5 | 7,0 | 5,5 | ||

| Мощность холостого хода | Nхх | 2,200 | 2,500 | 2,250 | 1,750 | 1,100 | ||

| Мощность резания | Nрез | 3,200 | 3,200 | 3,200 | 3,200 | 3,200 | ||

| Активная мощность | P=Nхх+Nрез | 5,400 | 5,700 | 5,450 | 4,950 | 4,300 | ||

| Коэффициент использования | KN | 0,491 | 0,570 | 0,727 | 0,707 | 0,782 | ||

| мощности электро двигателя | ||||||||

| Косинус фи | cos φ | 0,585 | 0,635 | 0,718 | 0,708 | 0,740 | ||

| Полная потребляемая мощность | S | 9,231 | 8,976 | 7,591 | 6,992 | 5,811 | ||

| Коэффициент эффективности потребляемой электр. мощности | Кэф | 0,585 | 0,635 | 0,718 | 0,708 | 0,740 | ||

| Излишне использованная мощность из электросети | N из | 3,831 | 3,276 | 2,141 | 2,042 | 1,511 | ||

| Неоправданные затраты электрической мощности | Nнеоп | 2,320 | 1,766 | 0,630 | 0,531 | 0,000 | ||

Из приведённого примера видно, что неправильный выбор станка приводит к таким перерасходам электроэнергии, которые могут быть сопоставлены с мощностью резания.

В целях погашения излишне используемой реактивной мощности, за которую предприятия платят значительные штрафы, необходимо создавать специальные устройства для её погашения емкостной мощностью.

ПРИМЕР РАСЧЕТА РЕЖИМА РЕЗАНИЯ

Условия задачи.

Исходные данные.

Исходными данными для расчёта режима резания являются:

материал заготовки - поковка из стали 20Х;

предел прочности материала заготовки - sв = 800 МПа (80 кг/мм2);

ширина обрабатываемой поверхности заготовки, В - 100 мм;

длина обрабатываемой поверхности заготовки, L - 800 мм;

требуемая шероховатость обработанной поверхности, Ra - 0,8 мкм (7 класс шероховатости);

общий припуск на обработку, h - 6 мм;

средняя дневная программа производства по данной операции, П - 200 шт.

Цель расчётов.

В результате проведённых расчётов необходимо:

выбрать фрезу по элементам и геометрическим параметрам;

выбрать фрезерный станок;

рассчитать величины элементов режима резания - глубина резания t, подача S, скорость резания v;

провести проверку выбранного режима резания по мощности привода и прочности механизма подачи станка;

произвести расчёт времени, необходимого для выполнения операции;

произвести расчёт необходимого количества станков;

провести проверку эффективности выбранного режима резания и подбора оборудования.

Порядок расчета.

Дата: 2019-07-30, просмотров: 302.