Фрезы для работы при невысоких скоростях резания и малых подачах изготовляют из быстрорежущих и легированных сталей Р18, ХГ, ХВ9, 9ХС, ХВГ, ХВ5. Фрезы для обработки жаропрочных и нержавеющих сплавов и сталей изготовляют из быстрорежущих сталей Р9К5, Р9К10, Р18Ф2, Р18К5Ф2, а при фрезеровании с ударами - из стали марки Р10К5Ф5.

Марки твердых сплавов выбирают в зависимости от обрабатываемого материала и характера обработки (табл.5). для чистовой обработки применяется твёрдый сплав с меньшим содержанием кобальта и большим содержанием карбидов (ВК2, ВК3 Т15К6 и т.д.), а для черновой обработки - с большим содержанием кобальта, который придаёт определённую пластичность материалу и способствует лучшей работе при неравномерных и ударных нагрузках (ВК8, ВК10, Т5К10 и т.д.).

Выбор типа и диаметра фрезы.

Стандартные диаметры фрез (ГОСТ 9304-69, ГОСТ 9473-80, ГОСТ 16222 - 81, ГОСТ 16223 - 81, ГОСТ 22085 - 76, ГОСТ 22086 - 76, ГОСТ 22087 - 76, ГОСТ 22088 - 76, ГОСТ 26595 - 85), приведены в таблицах 1...4, их обозначения (для праворежущих торцовых фрез) - в таблицах 2, 3 и 4. Леворежущие фрезы изготавливаются по специальному заказу потребителя.

Типы торцовых фрез выбирают по условиям обработки из таблицы 1. Размеры фрезы определяются размерами обрабатываемой поверхности и толщиной срезаемого слоя. Диаметр фрезы, для сокращения основного технологического времени и расхода инструментального материала, выбирают с учётом жесткости технологической системы, схемы резания, формы и размеров обрабатываемой заготовки.

При торцовом фрезеровании для достижения режимов резания, обеспечивающих наибольшую производительность, диаметр фрезы D должен быть больше ширины фрезерования B: D = (1,25...1,5) • В

Выбор геометрических параметров

Рекомендуемые значения геометрических параметров режущей части торцовых фрез с пластинами из твердого сплава приведены в табл.6 /4/, а из быстрорежущей стали Р18 - в табл. 7 /ГОСТ ____-__, ____-__, ____-__/.

Выбор схемы фрезерования

Схемы фрезерования определяется по расположению оси торцовой фрезы заготовки относительно средней линии обрабатываемой поверхности (рис.8.). Различают симметричное и несимметричное торцовое фрезерование /5/.

Симметричным называют такое фрезерование, при котором ось торцовой фрезы проходит через среднюю линию обрабатываемой поверхности (рис. 8.а).

Несимметричным фрезерованием называют такое фрезерование, при котором ось торцовой фрезы смещена относительно средней линии обрабатываемой поверхности (рис. 8.б, 8.в).

Симметричное торцовое фрезерование делится на полное, когда диаметр фрезы D равен ширине обрабатываемой поверхности В, и неполное, когда D больше В (рис.8.а).

Несимметричное торцовое фрезерование может быть встречным или попутным. Отнесение фрезерования к этим разновидностям производят по аналогии с фрезерованием плоскости цилиндрической фрезой.

При несимметричном встречном торцовом фрезеровании (рис.8.б) толщина срезаемого слоя a изменяется от некоторой небольшой величины (зависящей от величины смещения) до наибольшей amax=Sz, а затем несколько уменьшается. Смещение зуба фрезы за пределы обрабатываемой поверхности со стороны зуба, начинающего резание, обычно принимается в пределах С1 = (0,03...0,05) • D

При несимметричном попутном торцовом фрезеровании (рис.8.в) зуб фрезы начинает работать с толщиной среза близкой к максимальной. Смещение зуба фрезы за пределы обрабатываемой поверхности со стороны зуба, заканчивающего резание, принимается незначительным, близким к нулю) С2 ≈ 0.

При обработке чугунных заготовок во многих случаях диаметр фрезы меньше ширины обрабатываемой поверхности поскольку чугунные заготовки ввиду хрупкости чугуна, особенно при изготовлении корпусных деталей, выполняются больших габаритов.

Торцовое фрезерование чугунных заготовок при B < Dф рекомендуется проводить при симметричном расположении фрезы.

При торцовом фрезеровании стальных заготовок обязательным является их несимметричное расположение относительно фрезы, при этом:

- для заготовок из конструкционных углеродистых и легированных сталей и заготовок имеющих корку (черновое фрезерование) сдвиг заготовок - в направлении врезания зуба фрезы (рис. 8.б), чем обеспечивается начало резания при малой толщине срезаемого слоя;

- для заготовок из жаропрочных и коррозийно-стойких сталей и при чистовом фрезеровании сдвиг заготовки - в сторону выхода зуба фрезы из резания (рис. 8.в), чем обеспечивается выход зуба из резания с минимально возможной толщиной срезаемого слоя.

Несоблюдение указанных правил приводит к значительному снижению стойкости фрезы /5/.

Назначение режима резания

К элементам режима резания при фрезеровании относятся (Рис. 9.):

- глубина резания;

- скорость резания;

- подача;

- ширина фрезерования.

Глубина резания t определяется как расстояние между точками обрабатываемой и обработанной поверхностей находящихся в плоскости резания и измеренное в направлении, перпендикулярном направлению движения подачи. В отдельных случаях эта величина может измеряться как разность расстояний точек обрабатываемой и обработанной поверхностей до стола станка или до какой-либо другой постоянной базы, параллельной направлению движения подачи.

Глубину резания выбирают в зависимости от припуска на обработку, мощности и жесткости станка. Надо стремиться вести черновое и получистовое фрезерование за один проход, если это позволяет мощность станка. Обычно глубина резания составляет 2...6 мм. На мощных фрезерных станках при работе торцовыми фрезами глубина резания может достигать 25 мм. При припуске на обработку более 6 мм и при повышенных требованиях к величине шероховатости поверхности фрезерование ведут в два перехода: черновой и чистовой.

При чистовом переходе глубину резания принимают в пределах 0,75...2 мм. Независимо от высоты микронеровностей глубина резания не может быть меньшей величины. Режущая кромка имеет некоторый радиус округления, который по мере износа инструмента увеличивается, при малой глубине резания материал поверхностного слоя подминается и подвергается пластическому деформированию. В этом случае резания не происходит. Как правило, при небольших припусках на обработку и необходимости проведения чистовой обработки (величина шероховатостей Ra = 2…0,4 мкм) глубина резания берётся в пределах 1 мм.

При малой глубине резания целесообразно применять фрезы с круглыми пластинами (ГОСТ 22086-76, ГОСТ 22088-76). При глубине резания, большей З...4 мм, применяют фрезы с шести-, пяти- и четырехгранными пластинами (табл.2).

При выборе числа переходов необходимо учитывать требования по шероховатости обработанной поверхности:

- черновое фрезерование - Ra = 12,5...6,3 мкм (3...4 класс);

- чистовое фрезерование - Ra = 3,2...1,6 мкм (5...6 класс);

- тонкое фрезерование - Ra = 0,8...0,4 мкм (7...8 класс).

Для обеспечения чистовой обработки необходимо провести черновой и чистовой переходы, количество рабочих ходов при черновой обработке определяют по величине припуска и мощности станка. Число рабочих ходов при чистовой обработке определяется требованием шероховатости поверхности.

В производственных условиях при необходимости проведения черновой и чистовой обработки они разделяются на две отдельные операции. Это вызвано следующими соображениями.

Черновая и чистовая обработки проводятся с применением различного материала режущей части фрезы и при разных скоростях резания что вызвало бы неоправданно большие затраты времени на переналадку станка , если эти переходы будут выполняться в одной операции.

Черновая обработка приводит к большим вибрациям и неравномерным и знакопеременным нагрузкам, это, в свою очередь, приводит к быстрому износу станка и потере точности обработки.

Черновая обработка приводит к образованию большого количества стружки, а также абразивной пыли, что требует специальных мер по уборке отходов. Как правило, станки для черновой обработки находятся обособленно от станков, выполняющих окончательную - чистовую и тонкую.

Подача при фрезеровании - это отношение расстояния, пройденного рассматриваемой точкой заготовки в направлении движения подачи, к числу оборотов фрезы или к части оборота фрезы, соответствующей угловому шагу зубьев.

Таким образом, при фрезеровании рассматривается подача на оборот So(мм/об) - перемещение рассматриваемой точки заготовки за время, соответствующее одному обороту фрезы, и подача на зуб Sz(мм/зуб) - перемещение рассматриваемой точки заготовки за время, соответствующее повороту фрезы на один угловой шаг зубьев.

Помимо этого рассматривается также скорость движения подачи vs (ранее определялась как минутная подача и в старой литературе и на некоторых станках такой термин ещё применяется), измеряемая в мм/мин. Скорость движения подачи - это расстояние, пройденное рассматриваемой точкой заготовки вдоль траектории этой точки в движении подачи за минуту. Эта величина используется на станках для наладки на необходимый режим, поскольку у фрезерных станков движение подачи и главное движение резания кинематически не связаны между собой.

Применение соотношения скоростей подачи и резания помогает правильно определить величины So и Sz. Используя зависимости: So = Sz · z, vs = So · n где z - число зубьев фрезы, n - число оборотов фрезы (об/мин) определим vs = So · n = Sz · z · n.

Исходной величиной при черновом фрезеровании является подача на один зуб Sz, так как она определяет жёсткость зуба фрезы. Подачу при черновой обработке выбирают максимально возможной. Ее величина может быть ограничена прочностью механизма подачи станка, прочностью зуба фрезы, жесткостью системы СПИД, прочностью и жесткостью оправки и по другим соображениям. При чистовом фрезеровании определяющей является подача на один оборот фрезы So, которая влияет на величину шероховатости обработанной поверхности.

Рекомендуемые подачи для различных условий резания приведены в таблицах 8, 9, 10 /5, 6/.

Ширина фрезерования B (мм) - величина обрабатываемой поверхности, измеренная в направлении, параллельном оси фрезы - при периферийном фрезеровании, и перпендикулярном к направлению движения подачи - при торцовом фрезеровании. Ширина фрезерования определяется наименьшей из двух величин: ширины обрабатываемой заготовки и длины или диаметра фрезы.

|

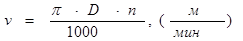

Скорость резания при фрезеровании v определяется как линейная скорость точки фрезы (м/мин). Действительная скорость резания определяется по формуле

где D - диаметр фрезы (мм) по наиболее удалённой от оси вращения точке режущей кромки, n - число оборотов фрезы (мм/об).

|

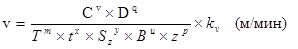

Допустимая (расчётная) скорость резания определяется по эмпирической формуле

где Cv - коэффициент, характеризующий материал заготовки и фрезы;

T - стойкость фрезы (мин);

t - глубина резания (мм);

Sz - подача на зуб (мм/зуб);

B - ширина фрезерования (мм);

Z - число зубьев фрезы;

q, m, x, y, u, p - показатели степени;

kv - общий поправочный коэффициент на изменённые условия обработки.

Величины Cv q, m, x, y, u, p приведены в табл.11.

Средние значения периода стойкости торцовых фрез при диаметре фрезы следующие

Таблица 2.2.4. - 1

| Диаметр фрезы (мм) | 40...50 | 65...125 | 160...200 | 250...315 | 400...650 |

| Стойкость (мин) | 120 | 180 | 240 | 300 | 800 |

Общий поправочный коэффициент Kv. Всякая эмпирическая формула определяется при постоянстве некоторых факторов. В данном случае этими факторами являются физико - механические сойства заготовки и материала режущей части инструмента, геометрические параметры инструмента и т.д. В каждом конкретном случае эти параметры меняются. Для учёта этих изменений и вводится общий поправочный коэффициент Kv, который представляет собой произведение отдельных поправочных коэффициентов, Каждый из которых отражает изменение, относительно исходных, отдельных параметров /5/ :

Kv = Kmv • Kпv • Kиv • Kjv,

Kmv - коэффициент, учитывающий физико-механические свойства обрабатываемого материала, таблицы 12, 13;

Kпv - коэффициент, учитывающий состояние поверхностного слоя заготовки, таблица 14;

Kиv - коэффициент, учитывающий инструментальный материал, таблица 15;

Kjv - коэффициент, учитывающий величину j - главного угла в плане,

Таблица 2.2.4. - 2

| j | 150 | 300 | 450 | 600 | 750 | 900 |

| Kjv | 1,6 | 1,25 | 1,1 | 1,0 | 0,93 | 0,87 |

|

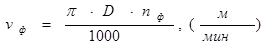

Зная допустимую (расчетную) скорость резания v, определяют расчетную частоту вращения фрезы

где n - число оборотов фрезы, мин-1; D - диаметр фрезы, мм.

По паспорту станка выбирают такую ступень скорости, при которой число оборотов фрезы будет равно расчётному или меньше его, т.е. nф £ n, где nф - фактическое число оборотов фрезы, которое должно быть установлено на станке. Допускается применение такой ступени скорости, при которой увеличение фактического числа оборотов по отношению к расчетному будет не более 5%. По выбранному числу оборотов шпинделя станка уточняют фактическую скорость резания

|

и определяют скорость движения подачи (минутную подачу):

vS(Sм) = Sz • z • nф = Sо • nф (мм/мин.)

Затем по паспорту станка выбирают наиболее подходящее значение - ближайшее меньшие или равное расчётной величине.

Дата: 2019-07-30, просмотров: 335.