ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ КОНТРОЛЯ

9.1 Рельс со стыком, в котором на каком-либо этапе контроля обнаружен дефект, заменяют в установленном порядке.

9.2 Результаты контроля каждого сварного стыка заносят в Рабочий журнал (Приложение В) и отображают в картах дефектного стыка (Приложение Г).

9.3 Рабочие журналы результатов УЗК хранятся у исполнителя сварочных работ и у начальника соответствующей ПЧ не менее 5 лет.

ТРЕБОВАНИЯ ПО ТЕХНИКЕ БЕЗОПАСНОСТИ

10.1 Все виды работ при подготовке и проведении УЗК должны проводиться при строгом соблюдении правил техники безопасности, промышленной санитарии и пожарной безопасности.

10.2 К выполнению УЗК могут быть допущены специалисты (дефектоскописты, операторы), прошедшие обучение и инструктаж по безопасности труда в соответствии с ГОСТ 12.0.004-79.

10.3 Размещение, хранение, транспортирование и использование дефектоскопических и вспомогательных материалов и отходов производства должно проводиться с соблюдением требований защиты от пожаров по ГОСТ 12.1.004-85.

10.4 Использованная ветошь должна собираться в металлический ящик с крышкой и отправляться на утилизацию

10.5 При проведении работ по ультразвуковому контролю сварных стыков рельсов оператор должен соблюдать требования:

10.5.1 “Инструкции по безопасности движения поездов при производстве путевых работ”.-М.:”Транспорт”,1997.

10.5.2 “Правил технической эксплуатации железных дорог Российской Федерации”.- М.:”Транспорт”,1993.

10.5.3 “Инструкции по движению поездов и маневровой работе на железных дорогах Российской Федерации”.-М.:”Транспорт”,1993.

10.5.4 “Правил по сигнализации на железных дорогах”.-М.:”Транспорт”, 1998.

10.6 Ремонт дефектоскопов производят в соответствии с Правилами ремонта съемных ультразвуковых рельсовых дефектоскопов в стационарных условиях дорожной лаборатории по дефектоскопии или на базе вагона-лаборатории.

Приложение а (обязательное)

Технология досварочного ультразвукового контроля

Концевых участков рельсов

1 Общие положения

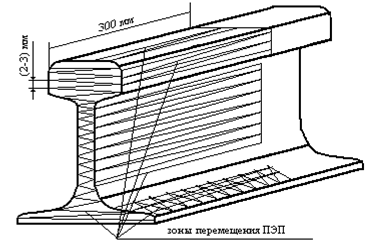

Настоящая Технология распространяется на ультразвуковой контроль концевых участков длиной 300 мм новых и старогодных рельсов перед их сваркой в полевых условиях.

Ультразвуковой контроль применяют для выявления внутренних дефектов эксплуатационного (код 20.1-2, 21.1-2, 24, 25, 30В.1-2, 30Г.1-2, 50.1-2, 52.1-2, 55, 60.1-2, 69) или заводского происхождения (расслоения и др.).

Для обеспечения нормальных условий работы дефектоскописта, обуславливающих достоверность результатов контроля, последний должен проводиться при температуре воздуха не ниже +5°С. Температура рельса в зоне контроля не должна превышать 60°С. По рельсу в процессе контроля не должны производиться удары.

К выполнению контроля допускаются дефектоскописты, имеющие навыки практической работы по выявлению дефектов в сварных стыках рельсов.

П рименяемая аппаратура

Для контроля концевых участков рельсов могут применяться ультразвуковые дефектоскопы общего назначения, позволяющие работать по совмещенной и раздельной схемам включения преобразователей на частоту (2,5±0,5)МГц, укомплектованные следующими пьезоэлектрическими преобразователями (ПЭП):

- прямым раздельно-совмещенным (П112-2,5);

- наклонным совмещенным (П121-2,5-50), угол ввода луча которого в стали ~50°.

Органы управления дефектоскопов и особенности их использования приводятся в Руководстве по эксплуатации дефектоскопов. Для повышения производительности контроля рекомендуется применять дефектоскопы с предварительным запоминанием настроек.

В комплект аппаратуры, кроме дефектоскопа, коаксиального кабеля и ПЭП должны входить:

- стандартный образец СО-3Р;

- металлическая линейка длиной не менее 300 мм;

- металлическая щетка;

- шабер;

- емкость с контактирующей жидкостью;

- кисть;

- ветошь;

- мел.

При контроле рельсов в стационарных условиях на рабочем месте дефектоскописта должны находиться образцы рельсов с моделями дефектов на участке длиной до 300 мм от одного из торцов образца (рисунок П.А.1).

Подготовка к контролю

3.1. Осмотреть преобразователи, дефектоскоп и соединительные кабели и убедиться в их исправности, для чего последовательно подключая преобразователи к дефектоскопу произвести проверку чувствительности по стандартному образцу СО-3Р в соответствии с таблицей П.А.1.

Таблица П.А.1

| Тип ПЭП | Опорный отражатель в СО-3Р | Запас чувствительности в дБ по показанию аттенюатора при выявлении опорного отражателя |

| наклонный совмещенный ПЭП П121-2,5-50° | отверстие Æ6 мм на глубине 44 мм | ³18 |

| прямой раздельно-сомещенный ПЭП П112-2,5 | плоскость на расстоянии 59 мм | ³14 |

а)

б)

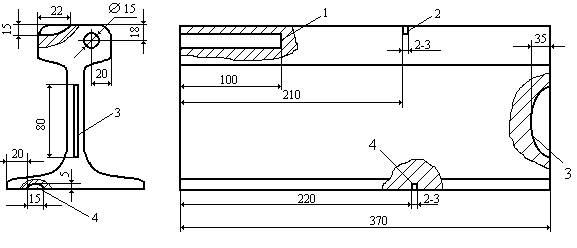

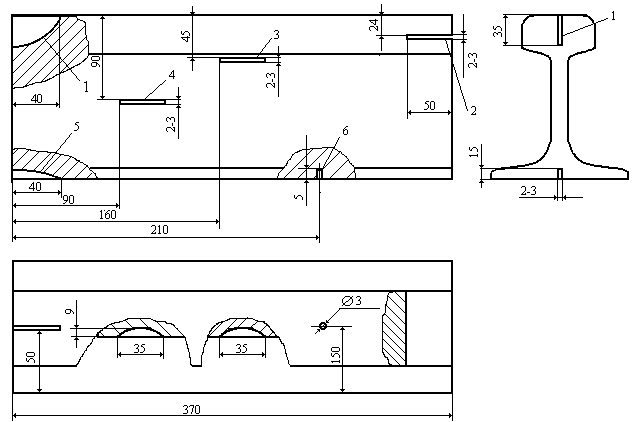

Рисунок П.А.1. Эскизы образцов рельсов с моделями дефектов:

а) кода: 1 - 20.1, 21.1; 2 - 24, 25; 3 - 50.1; 4 - 69;

б) кода: 1 - 30В.1; 2 - 30Г.1; 3 - 52.1; 4 - 55; 5,6 - 60.1.

3.2. С помощью металлической щетки, шабера и ветоши очистить от грязи торец и поверхности контролируемого рельса в пределах 300 мм от торца, по которым будет перемещаться преобразователь (рисунок П.А.2). Убедиться в отсутствии на поверхности контролируемого рельса раковин, отслоений металла, заусениц и других поверхностных дефектов, а также маркировочных знаков. Покрыть контролируемую зону слоем контактирующей жидкости, в качестве которой следует использовать технический глицерин.

Некачественная очистка поверхности контролируемого рельса способствует быстрому истиранию ПЭП и ухудшает качество акустического контакта, снижая реальную чувствительность и надежность контроля.

Рисунок П.А.2 Схема прозвучивания концевого участка рельса

Дата: 2019-07-31, просмотров: 341.