Москва

2006

Предисловие

1 РАЗРАБОТАНЫ ФГУП «Научно-исследовательский институт мостов и дефектоскопии Федерального агентства железнодорожного транспорта»

(Исполнители – Гурвич А.К., Николаев С.В., Этинген И.З.)

2 ПРИНЯТЫ И ВВЕДЕНЫ В ДЕЙСТВИЕ Департаментом пути и сооружений ОАО «РЖД»

Настоящие «Правила контроля…» не могут быть полностью или частично воспроизведены, тиражированы и распространены в качестве официального издания без согласования с ОАО «РЖД»

II

Содержание

Стр.

| 1 Область применения | 1 |

| 2 Нормативные ссылки | 2 |

| 3 Обозначения и сокращения | 3 |

| 4 Общие положения | 3 |

| 5 Средства ультразвукового контроля | 4 |

| 6 Подготовка к контролю | 6 |

| 7 Проведение приемочного контроля стыков | 6 |

| 8 Проведение контроля стыков при их эксплуатации в пути | 17 |

| 9 Оценка качества сварных стыков рельсов и оформление результатов контроля | 18 |

| 10 Требования по технике безопасности | 18 |

| Приложение А. Технология досварочного ультразвукового контроля концевых участков рельсов | 20 |

| Приложение Б. Операции контроля сварного стыка алюмино-термитной сварки рельсов | 29 |

| Приложение В. Рабочий журнал регистрации результатов ультразвукового контроля стыков алюмино-термитной сварки рельсов | 33 |

| Приложение Г. Карта дефектного стыка алюмино-термитной сварки рельсов | 34 |

III

IV

ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1 Настоящие «Правила контроля стыков алюмино-термитной сварки рельсов в пути. ПР 07.41-2006» (далее «Правила») распространяются на контроль стыков рельсов типа Р65, сваренных алюмино-термитным способом при стыковом зазоре 24 мм, непосредственно после сварки до установки на них накладок, а также в процессе эксплуатации стыков, взятых в накладки.

1.2 «Правилами» предусмотрены:

а) досварочный визуальный и ультразвуковой контроль концевых участков свариваемых рельсов;

б) визуально-измерительный контроль сварного стыка;

в) приемочный ультразвуковой контроль эхо- и зеркальным методами стыков рельсов, в концевых участках которых отсутствуют болтовые отверстия;

г) приемочный и эксплуатационный ультразвуковой контроль эхо- и зеркальным методами стыков рельсов, в концевых участках которых изготовлены болтовые отверстия под накладки, с установленными на стыке накладками и без них.

1.3 УЗК применяют для выявления:

- на этапе входного (досварочного) контроля – дефектов металлургического и эксплуатационного происхождения в основном металле рельсов;

- на этапе приемочного и эксплуатационного контроля - дефектов типа пор, шлаковых включений, непроваров и трещин в сварных стыках рельсов.

Примечания:

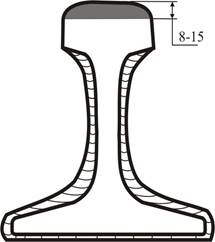

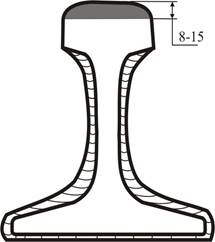

1 Дефекты сварки могут быть не выявлены, если они расположены у поверхности катания рельса на глубине до 8 мм (рис.1.1).

2 Отражающие свойства трещин любого происхождения (усталостного или вследствие нарушения режима сварки), выходящих на поверхность головки (то есть поверхность со снятым обливом), снижаются при нанесении контактирующей жидкости на поверхность.

3 Выявление дефектов сварки в шейке и подошве затрудняется ложными сигналами, отраженными от поверхностей перехода облива сварного стыка в основной металл рельса.

4 При УЗК стыков рельсов, имеющих болтовые отверстия под накладки, не гарантируется обнаружение непроваров в шейке, а также дефектов другого типа в зоне шейки, расположенной напротив болтового отверстия.

Рис.1.1. Приповерхностная зона сварного стыка рельса, в пределах которого возможен пропуск дефектов при ультразвуковом контроле

1.4 С вводом в действие настоящих «Правил» утрачивают силу «Технологическая инструкция по ультразвуковому контролю стыков алюмино-термитной сварки рельсов в пути. ТИ 07.22-2000» и «Правила контроля стыков алюмино-термитной сварки рельсов в пути. ПР 07.41-2004»

НОРМАТИВНЫЕ ССЫЛКИ

В настоящих «Правилах» использованы ссылки на следующие нормативные документы:

ГОСТ 14782 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые;

ГОСТ 18576 Контроль неразрушающий. Рельсы железнодорожные. Методы ультразвуковые;

ГОСТ 982 Масло трансформаторное. Технические требования;

ГОСТ 12.1.001 Ультразвук. Общие требования безопасности;

ГОСТ 12.1.019 Электробезопасность. Общие требования;

ТУ 0921-057-01124328-98. Технические условия. «Рельсы железнодорожные новые сварные»;

ТУ 0921-077-01124328-98 Технические условия. «Рельсы железнодорожные старогодные отремонтированные сварные»;

ТУ ЦПТ-80/350 Технические условия. «Рельсы железнодорожные старогодные отремонтированные сварные»;

Правила технической эксплуатации железных дорог Российской Федерации.-М.: «Транспорт»,1999;

Инструкция по обеспечению безопасности движения поездов при производстве путевых работ.-М.: «Транспорт»,1997.

Правила сертификации персонала по неразрушающему контролю технических объектов железнодорожного транспорта. ПР 32.113-98.

ОБОЗНАЧЕНИЯ И СОКРАЩЕНИЯ

ПЧ – дистанция пути;

УЗК – ультразвуковой контроль;

СО – стандартный образец;

ОСО – отраслевой стандартный образец;

ПЭП – пьезоэлектрический преобразователь;

α – угол ввода ультразвуковых колебаний в металл (угол ввода луча);

Ку – условная чувствительность, дБ;

Кэ – эквивалентная чувствительность, дБ;

U до – показание аттенюатора дефектоскопа при измерении амплитуды опорного сигнала, дБ (опорный уровень);

U у – показание аттенюатора при настройке дефектоскопа на условную чувствительность Ку , U у = U до + Ку;

U э – показание аттенюатора при настройке дефектоскопа на эквивалентную чувствительность Кэ , U э = U до + Кэ;

М – мертвая зона;

Кд – коэффициент выявляемости дефекта;

Δ L – условная протяженность выявленного дефекта;

ΔХ – условная ширина выявленного дефекта;

ΔН – условная высота выявленного дефекта;

АСД – автоматический сигнализатор обнаружения дефекта.

ОБЩИЕ ПОЛОЖЕНИЯ

4.1 УЗК применяют для выявления:

- на этапе входного (досварочного) контроля – дефектов металлургического и эксплуатационного происхождения в основном металле рельсов;

- на этапе приемочного и предупредительного (эксплуатационного) контроля - дефектов типа пор, шлаковых включений, непроваров и трещин в

сварных стыках рельсов.

4.2 Концевые участки рельсов, подлежащих сварке алюмино-термитным способом, должны быть проверены съемными ультразвуковыми дефектоскопами с регистраторами или подвергнуты досварочному УЗК в соответствии с указаниями Приложения А.

4.3 УЗК свариваемых стыков осуществляют при температуре металла в области сварного стыка не более плюс 60 0С и при температуре окружающего воздуха не ниже плюс 5 0С.

4.4 Сварные стыки подвергают УЗК после их механической обработки в области поверхности катания и боковых поверхностей головки в соответствии с требованиями Технических условий на алюмино-термитную сварку рельсов.

4.5 УЗК стыков алюмино-термитной сварки рельсов выполняет группа из двух дефектоскопистов.

4.6 К контролю сварных стыков с оценкой их качества по результатам неразрушающего контроля (визуально-измерительного и ультразвукового контроля) допускаются дефектоскописты (операторы), сертифицированные на II-ой уровень квалификации по УЗК сварных стыков рельсов в соответствии с ПР 32.113-98, и, в виде исключения, дефектоскописты (операторы) не ниже 6-го разряда, имеющие опыт работы по контролю стыков электроконтактной сварки рельсов, прошедшие специальное практическое обучение по УЗК стыков алюмино-термитной сварки рельсов и получившие удостоверение, подтверждающее их правоспособность выполнять ультразвуковой контроль стыков алюмино-термитной сварки рельсов.

4.7 При контроле стыков алюмино-термитной сварки рельсов применяют:

- линейку металлическую длиной 1 м;

- комплект щупов по ТУ 2-034-225-87;

- средства ультразвукового контроля по п.5.1;

- линейку металлическую длиной не менее 300 мм;

- зеркало, лупу, щетку металлическую, шабер (скребок), щетку волосяную, обтирочный материал (ветошь);

- тубу с минеральным маслом;

- мел, краску масляную (светлую), кисть;

- рабочий журнал;

- комплект сигнальных принадлежностей.

5 СРЕДСТВА УЛЬТРАЗВУКОВОГО КОНТРОЛЯ

5.1 В состав средств, используемых для УЗК стыков алюмино-термитной сварки рельсов, входят:

- ультразвуковой дефектоскоп;

- ПЭП, тип которых приведен в Таблице 5.1;

- стандартный образец СО-3Р;

- вспомогательные приспособления, материалы и инструмент по п.4.7 настоящих «Правил».

Таблица 5.1. Перечень ПЭП, необходимых для УЗК стыков алюмино-термитной сварки рельсов

| ПЭП типа: | Количество |

| Наклонный совмещенный ПЭП П121-2,5-450 | три (два из которых устанавливаются в устройство сканирования) |

| Наклонный совмещенный ПЭП П121-2,5-700 | один |

| Прямой раздельно-совмещенный РС ПЭП П112-2,5 | один |

5.2 Для УЗК следует использовать дефектоскопы, позволяющие:

- включать ПЭП по совмещенной и раздельной схемам;

- отображать развертку типа А и имеющие звуковой сигнализатор дефектов;

- измерять координаты расположения отражателей в рельсе при работе ПЭП с углом ввода луча 0, 45 и 700, входящими в комплект дефектоскопа;

- обеспечивать условную чувствительность и мертвую зону в соответствии с Таблицей 6.1.

Дефектоскоп должен быть укомплектован вспомогательным устройством сканирования для контроля сварного стыка зеркальным методом.

Примечание. При отсутствии в комплекте дефектоскопа устройства сканирования допускается, до получения этого устройства, выполнять контроль стыка в области головки и шейки зеркальным методом без устройства сканирования. При этом в журнале контроля должна быть введена запись: «Контроль зеркальным методом выполняется без использования устройства».

5.3 Стандартный образец СО-3Р по ГОСТ 18576 из стали 20 используется для:

· определения точки выхода луча;

· измерения угла ввода луча;

· настройки дефектоскопа на заданную условную чувствительность в децибелах;

· проверки мертвой зоны дефектоскопа с ПЭП, настроенного на заданную условную чувствительность;

· проверки глубиномера дефектоскопа измерением времени между зондирующим и донным импульсами при расположении прямого ПЭП на рабочей поверхности образца.

Примечание. Интервалы времени между зондирующим и первым донным импульсами и между двумя последовательными донными импульсами составляют 20 мкс.

ПОДГОТОВКА К КОНТРОЛЮ

6.1 Подготовка к контролю предусматривает:

- подготовку аппаратуры;

- подготовку поверхностей рельсов в зоне концевых участков и сварного стыка.

6.2 Подготовка аппаратуры

Подготовку аппаратуры осуществляют:

- перед началом работы (перед выходом в путь);

- перед УЗК концевых участков;

- перед УЗК сварного стыка.

Перед началом работы проверяют основные параметры контроля на соответствие требованиям Таблицы 6.1.

Таблица 6.1. Значения угла ввода a, условной чувствительности Ку и мертвой зоны М дефектоскопа с ПЭП

| Тип ПЭП | Угод ввода, ° | Условная чувствительность по СО-3Р, дБ | М, мм |

| П112-2,5 | - | не менее 24 | не более 5 |

| П121-2,5-450 | 45±2 | не менее 22 | не более 8 |

| П121-2,5-700 | 70-3 | не менее 18 | не более 5 |

Результаты проверки записывают в рабочий журнал (Приложение В).

6.3 Для подготовки поверхности рельса в контролируемой зоне следует очистить от грязи поверхность рельса в пределах до 350 мм в обе стороны от стыка и протереть чистой ветошью.

ТРЕБОВАНИЯ ПО ТЕХНИКЕ БЕЗОПАСНОСТИ

10.1 Все виды работ при подготовке и проведении УЗК должны проводиться при строгом соблюдении правил техники безопасности, промышленной санитарии и пожарной безопасности.

10.2 К выполнению УЗК могут быть допущены специалисты (дефектоскописты, операторы), прошедшие обучение и инструктаж по безопасности труда в соответствии с ГОСТ 12.0.004-79.

10.3 Размещение, хранение, транспортирование и использование дефектоскопических и вспомогательных материалов и отходов производства должно проводиться с соблюдением требований защиты от пожаров по ГОСТ 12.1.004-85.

10.4 Использованная ветошь должна собираться в металлический ящик с крышкой и отправляться на утилизацию

10.5 При проведении работ по ультразвуковому контролю сварных стыков рельсов оператор должен соблюдать требования:

10.5.1 “Инструкции по безопасности движения поездов при производстве путевых работ”.-М.:”Транспорт”,1997.

10.5.2 “Правил технической эксплуатации железных дорог Российской Федерации”.- М.:”Транспорт”,1993.

10.5.3 “Инструкции по движению поездов и маневровой работе на железных дорогах Российской Федерации”.-М.:”Транспорт”,1993.

10.5.4 “Правил по сигнализации на железных дорогах”.-М.:”Транспорт”, 1998.

10.6 Ремонт дефектоскопов производят в соответствии с Правилами ремонта съемных ультразвуковых рельсовых дефектоскопов в стационарных условиях дорожной лаборатории по дефектоскопии или на базе вагона-лаборатории.

Приложение а (обязательное)

П рименяемая аппаратура

Для контроля концевых участков рельсов могут применяться ультразвуковые дефектоскопы общего назначения, позволяющие работать по совмещенной и раздельной схемам включения преобразователей на частоту (2,5±0,5)МГц, укомплектованные следующими пьезоэлектрическими преобразователями (ПЭП):

- прямым раздельно-совмещенным (П112-2,5);

- наклонным совмещенным (П121-2,5-50), угол ввода луча которого в стали ~50°.

Органы управления дефектоскопов и особенности их использования приводятся в Руководстве по эксплуатации дефектоскопов. Для повышения производительности контроля рекомендуется применять дефектоскопы с предварительным запоминанием настроек.

В комплект аппаратуры, кроме дефектоскопа, коаксиального кабеля и ПЭП должны входить:

- стандартный образец СО-3Р;

- металлическая линейка длиной не менее 300 мм;

- металлическая щетка;

- шабер;

- емкость с контактирующей жидкостью;

- кисть;

- ветошь;

- мел.

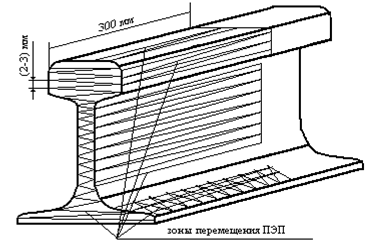

При контроле рельсов в стационарных условиях на рабочем месте дефектоскописта должны находиться образцы рельсов с моделями дефектов на участке длиной до 300 мм от одного из торцов образца (рисунок П.А.1).

Подготовка к контролю

3.1. Осмотреть преобразователи, дефектоскоп и соединительные кабели и убедиться в их исправности, для чего последовательно подключая преобразователи к дефектоскопу произвести проверку чувствительности по стандартному образцу СО-3Р в соответствии с таблицей П.А.1.

Таблица П.А.1

| Тип ПЭП | Опорный отражатель в СО-3Р | Запас чувствительности в дБ по показанию аттенюатора при выявлении опорного отражателя |

| наклонный совмещенный ПЭП П121-2,5-50° | отверстие Æ6 мм на глубине 44 мм | ³18 |

| прямой раздельно-сомещенный ПЭП П112-2,5 | плоскость на расстоянии 59 мм | ³14 |

а)

б)

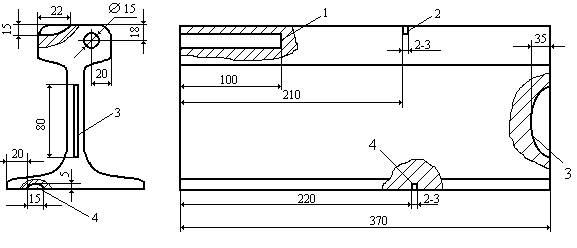

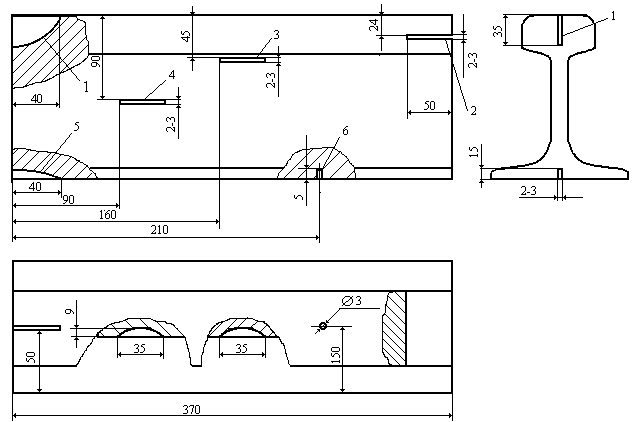

Рисунок П.А.1. Эскизы образцов рельсов с моделями дефектов:

а) кода: 1 - 20.1, 21.1; 2 - 24, 25; 3 - 50.1; 4 - 69;

б) кода: 1 - 30В.1; 2 - 30Г.1; 3 - 52.1; 4 - 55; 5,6 - 60.1.

3.2. С помощью металлической щетки, шабера и ветоши очистить от грязи торец и поверхности контролируемого рельса в пределах 300 мм от торца, по которым будет перемещаться преобразователь (рисунок П.А.2). Убедиться в отсутствии на поверхности контролируемого рельса раковин, отслоений металла, заусениц и других поверхностных дефектов, а также маркировочных знаков. Покрыть контролируемую зону слоем контактирующей жидкости, в качестве которой следует использовать технический глицерин.

Некачественная очистка поверхности контролируемого рельса способствует быстрому истиранию ПЭП и ухудшает качество акустического контакта, снижая реальную чувствительность и надежность контроля.

Рисунок П.А.2 Схема прозвучивания концевого участка рельса

КАРТА ДЕФЕКТНОГО СТЫКА

Москва

2006

Предисловие

1 РАЗРАБОТАНЫ ФГУП «Научно-исследовательский институт мостов и дефектоскопии Федерального агентства железнодорожного транспорта»

(Исполнители – Гурвич А.К., Николаев С.В., Этинген И.З.)

2 ПРИНЯТЫ И ВВЕДЕНЫ В ДЕЙСТВИЕ Департаментом пути и сооружений ОАО «РЖД»

Настоящие «Правила контроля…» не могут быть полностью или частично воспроизведены, тиражированы и распространены в качестве официального издания без согласования с ОАО «РЖД»

II

Содержание

Стр.

| 1 Область применения | 1 |

| 2 Нормативные ссылки | 2 |

| 3 Обозначения и сокращения | 3 |

| 4 Общие положения | 3 |

| 5 Средства ультразвукового контроля | 4 |

| 6 Подготовка к контролю | 6 |

| 7 Проведение приемочного контроля стыков | 6 |

| 8 Проведение контроля стыков при их эксплуатации в пути | 17 |

| 9 Оценка качества сварных стыков рельсов и оформление результатов контроля | 18 |

| 10 Требования по технике безопасности | 18 |

| Приложение А. Технология досварочного ультразвукового контроля концевых участков рельсов | 20 |

| Приложение Б. Операции контроля сварного стыка алюмино-термитной сварки рельсов | 29 |

| Приложение В. Рабочий журнал регистрации результатов ультразвукового контроля стыков алюмино-термитной сварки рельсов | 33 |

| Приложение Г. Карта дефектного стыка алюмино-термитной сварки рельсов | 34 |

III

IV

ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1 Настоящие «Правила контроля стыков алюмино-термитной сварки рельсов в пути. ПР 07.41-2006» (далее «Правила») распространяются на контроль стыков рельсов типа Р65, сваренных алюмино-термитным способом при стыковом зазоре 24 мм, непосредственно после сварки до установки на них накладок, а также в процессе эксплуатации стыков, взятых в накладки.

1.2 «Правилами» предусмотрены:

а) досварочный визуальный и ультразвуковой контроль концевых участков свариваемых рельсов;

б) визуально-измерительный контроль сварного стыка;

в) приемочный ультразвуковой контроль эхо- и зеркальным методами стыков рельсов, в концевых участках которых отсутствуют болтовые отверстия;

г) приемочный и эксплуатационный ультразвуковой контроль эхо- и зеркальным методами стыков рельсов, в концевых участках которых изготовлены болтовые отверстия под накладки, с установленными на стыке накладками и без них.

1.3 УЗК применяют для выявления:

- на этапе входного (досварочного) контроля – дефектов металлургического и эксплуатационного происхождения в основном металле рельсов;

- на этапе приемочного и эксплуатационного контроля - дефектов типа пор, шлаковых включений, непроваров и трещин в сварных стыках рельсов.

Примечания:

1 Дефекты сварки могут быть не выявлены, если они расположены у поверхности катания рельса на глубине до 8 мм (рис.1.1).

2 Отражающие свойства трещин любого происхождения (усталостного или вследствие нарушения режима сварки), выходящих на поверхность головки (то есть поверхность со снятым обливом), снижаются при нанесении контактирующей жидкости на поверхность.

3 Выявление дефектов сварки в шейке и подошве затрудняется ложными сигналами, отраженными от поверхностей перехода облива сварного стыка в основной металл рельса.

4 При УЗК стыков рельсов, имеющих болтовые отверстия под накладки, не гарантируется обнаружение непроваров в шейке, а также дефектов другого типа в зоне шейки, расположенной напротив болтового отверстия.

Рис.1.1. Приповерхностная зона сварного стыка рельса, в пределах которого возможен пропуск дефектов при ультразвуковом контроле

1.4 С вводом в действие настоящих «Правил» утрачивают силу «Технологическая инструкция по ультразвуковому контролю стыков алюмино-термитной сварки рельсов в пути. ТИ 07.22-2000» и «Правила контроля стыков алюмино-термитной сварки рельсов в пути. ПР 07.41-2004»

НОРМАТИВНЫЕ ССЫЛКИ

В настоящих «Правилах» использованы ссылки на следующие нормативные документы:

ГОСТ 14782 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые;

ГОСТ 18576 Контроль неразрушающий. Рельсы железнодорожные. Методы ультразвуковые;

ГОСТ 982 Масло трансформаторное. Технические требования;

ГОСТ 12.1.001 Ультразвук. Общие требования безопасности;

ГОСТ 12.1.019 Электробезопасность. Общие требования;

ТУ 0921-057-01124328-98. Технические условия. «Рельсы железнодорожные новые сварные»;

ТУ 0921-077-01124328-98 Технические условия. «Рельсы железнодорожные старогодные отремонтированные сварные»;

ТУ ЦПТ-80/350 Технические условия. «Рельсы железнодорожные старогодные отремонтированные сварные»;

Правила технической эксплуатации железных дорог Российской Федерации.-М.: «Транспорт»,1999;

Инструкция по обеспечению безопасности движения поездов при производстве путевых работ.-М.: «Транспорт»,1997.

Правила сертификации персонала по неразрушающему контролю технических объектов железнодорожного транспорта. ПР 32.113-98.

ОБОЗНАЧЕНИЯ И СОКРАЩЕНИЯ

ПЧ – дистанция пути;

УЗК – ультразвуковой контроль;

СО – стандартный образец;

ОСО – отраслевой стандартный образец;

ПЭП – пьезоэлектрический преобразователь;

α – угол ввода ультразвуковых колебаний в металл (угол ввода луча);

Ку – условная чувствительность, дБ;

Кэ – эквивалентная чувствительность, дБ;

U до – показание аттенюатора дефектоскопа при измерении амплитуды опорного сигнала, дБ (опорный уровень);

U у – показание аттенюатора при настройке дефектоскопа на условную чувствительность Ку , U у = U до + Ку;

U э – показание аттенюатора при настройке дефектоскопа на эквивалентную чувствительность Кэ , U э = U до + Кэ;

М – мертвая зона;

Кд – коэффициент выявляемости дефекта;

Δ L – условная протяженность выявленного дефекта;

ΔХ – условная ширина выявленного дефекта;

ΔН – условная высота выявленного дефекта;

АСД – автоматический сигнализатор обнаружения дефекта.

ОБЩИЕ ПОЛОЖЕНИЯ

4.1 УЗК применяют для выявления:

- на этапе входного (досварочного) контроля – дефектов металлургического и эксплуатационного происхождения в основном металле рельсов;

- на этапе приемочного и предупредительного (эксплуатационного) контроля - дефектов типа пор, шлаковых включений, непроваров и трещин в

сварных стыках рельсов.

4.2 Концевые участки рельсов, подлежащих сварке алюмино-термитным способом, должны быть проверены съемными ультразвуковыми дефектоскопами с регистраторами или подвергнуты досварочному УЗК в соответствии с указаниями Приложения А.

4.3 УЗК свариваемых стыков осуществляют при температуре металла в области сварного стыка не более плюс 60 0С и при температуре окружающего воздуха не ниже плюс 5 0С.

4.4 Сварные стыки подвергают УЗК после их механической обработки в области поверхности катания и боковых поверхностей головки в соответствии с требованиями Технических условий на алюмино-термитную сварку рельсов.

4.5 УЗК стыков алюмино-термитной сварки рельсов выполняет группа из двух дефектоскопистов.

4.6 К контролю сварных стыков с оценкой их качества по результатам неразрушающего контроля (визуально-измерительного и ультразвукового контроля) допускаются дефектоскописты (операторы), сертифицированные на II-ой уровень квалификации по УЗК сварных стыков рельсов в соответствии с ПР 32.113-98, и, в виде исключения, дефектоскописты (операторы) не ниже 6-го разряда, имеющие опыт работы по контролю стыков электроконтактной сварки рельсов, прошедшие специальное практическое обучение по УЗК стыков алюмино-термитной сварки рельсов и получившие удостоверение, подтверждающее их правоспособность выполнять ультразвуковой контроль стыков алюмино-термитной сварки рельсов.

4.7 При контроле стыков алюмино-термитной сварки рельсов применяют:

- линейку металлическую длиной 1 м;

- комплект щупов по ТУ 2-034-225-87;

- средства ультразвукового контроля по п.5.1;

- линейку металлическую длиной не менее 300 мм;

- зеркало, лупу, щетку металлическую, шабер (скребок), щетку волосяную, обтирочный материал (ветошь);

- тубу с минеральным маслом;

- мел, краску масляную (светлую), кисть;

- рабочий журнал;

- комплект сигнальных принадлежностей.

5 СРЕДСТВА УЛЬТРАЗВУКОВОГО КОНТРОЛЯ

5.1 В состав средств, используемых для УЗК стыков алюмино-термитной сварки рельсов, входят:

- ультразвуковой дефектоскоп;

- ПЭП, тип которых приведен в Таблице 5.1;

- стандартный образец СО-3Р;

- вспомогательные приспособления, материалы и инструмент по п.4.7 настоящих «Правил».

Таблица 5.1. Перечень ПЭП, необходимых для УЗК стыков алюмино-термитной сварки рельсов

| ПЭП типа: | Количество |

| Наклонный совмещенный ПЭП П121-2,5-450 | три (два из которых устанавливаются в устройство сканирования) |

| Наклонный совмещенный ПЭП П121-2,5-700 | один |

| Прямой раздельно-совмещенный РС ПЭП П112-2,5 | один |

5.2 Для УЗК следует использовать дефектоскопы, позволяющие:

- включать ПЭП по совмещенной и раздельной схемам;

- отображать развертку типа А и имеющие звуковой сигнализатор дефектов;

- измерять координаты расположения отражателей в рельсе при работе ПЭП с углом ввода луча 0, 45 и 700, входящими в комплект дефектоскопа;

- обеспечивать условную чувствительность и мертвую зону в соответствии с Таблицей 6.1.

Дефектоскоп должен быть укомплектован вспомогательным устройством сканирования для контроля сварного стыка зеркальным методом.

Примечание. При отсутствии в комплекте дефектоскопа устройства сканирования допускается, до получения этого устройства, выполнять контроль стыка в области головки и шейки зеркальным методом без устройства сканирования. При этом в журнале контроля должна быть введена запись: «Контроль зеркальным методом выполняется без использования устройства».

5.3 Стандартный образец СО-3Р по ГОСТ 18576 из стали 20 используется для:

· определения точки выхода луча;

· измерения угла ввода луча;

· настройки дефектоскопа на заданную условную чувствительность в децибелах;

· проверки мертвой зоны дефектоскопа с ПЭП, настроенного на заданную условную чувствительность;

· проверки глубиномера дефектоскопа измерением времени между зондирующим и донным импульсами при расположении прямого ПЭП на рабочей поверхности образца.

Примечание. Интервалы времени между зондирующим и первым донным импульсами и между двумя последовательными донными импульсами составляют 20 мкс.

ПОДГОТОВКА К КОНТРОЛЮ

6.1 Подготовка к контролю предусматривает:

- подготовку аппаратуры;

- подготовку поверхностей рельсов в зоне концевых участков и сварного стыка.

6.2 Подготовка аппаратуры

Подготовку аппаратуры осуществляют:

- перед началом работы (перед выходом в путь);

- перед УЗК концевых участков;

- перед УЗК сварного стыка.

Перед началом работы проверяют основные параметры контроля на соответствие требованиям Таблицы 6.1.

Таблица 6.1. Значения угла ввода a, условной чувствительности Ку и мертвой зоны М дефектоскопа с ПЭП

| Тип ПЭП | Угод ввода, ° | Условная чувствительность по СО-3Р, дБ | М, мм |

| П112-2,5 | - | не менее 24 | не более 5 |

| П121-2,5-450 | 45±2 | не менее 22 | не более 8 |

| П121-2,5-700 | 70-3 | не менее 18 | не более 5 |

Результаты проверки записывают в рабочий журнал (Приложение В).

6.3 Для подготовки поверхности рельса в контролируемой зоне следует очистить от грязи поверхность рельса в пределах до 350 мм в обе стороны от стыка и протереть чистой ветошью.

ПРОВЕДЕНИЕ ПРИЕМОЧНОГО КОНТРОЛЯ СТЫКОВ

Приемочный контроль стыков алюмино-термитной сварки рельсов включает:

- визуально-измерительный контроль стыков алюмино-термитной сварки рельсов: визуальный метод контроля качества обработки и очистки поверхностей рельса в области сварного стыка; визуальный метод контроля с целью поиска в области сварного стыка возможных трещин, непроваров, раковин и шлаковых включений, выходящих на поверхность;

- УЗК стыков алюмино-термитной сварки рельсов.

7.1 Визуально-измерительный контроль стыков алюмино-термитной сварки рельсов выполняют после обрезки прибыльной части сварного шва, удаления литниковой системы и шлифовки сварного шва в области головки.

Визуальный контроль сварного стыка проводят с применением лупы и, при необходимости, переносной лампы для освещения стыка.

Качество поверхности считается удовлетворительным, если на поверхности катания и боковых поверхностях головки рельсов отсутствуют остатки литниковой системы и обрезки металла сварного шва.

Качество шлифовки считается удовлетворительным, если сварной шов имеет чистую без заусенцев поверхность, не содержит видимых раковин, шлаковых включений, непроваров и трещин. Поверхность катания и боковые грани головки в месте алюмино-термитной сварки должны быть прямолинейными. Допуск на прямолинейность соединенных концов рельсов после абразивной обработки головки в вертикальной плоскости не более 0,5 мм и в горизонтальной плоскости не более 0,3 мм на длине 1,0 м. Седловины в сварных стыках не допускаются.

При удовлетворительном состоянии поверхностей рельса в области стыка их протирают ветошью и покрывают слоем минерального масла.

7.2 УЗК стыков алюмино-термитной сварки рельсов выполняют в последовательности:

1) контроль сварного стыка в области головки и шейки эхо-методом, РС ПЭП П112-2,5;

2) контроль сварного стыка головки с поверхности катания и с боковых поверхностей и шейки с поверхности катания головки эхо-методом, ПЭП П121-2,5-450 ;

3) контроль сварного стыка эхо-методом при перемещении ПЭП П121-2,5-700 по всему (кроме нижней поверхности подошвы) периметру рельса;

4) контроль сварного стыка зеркальным методом в области головки при сканировании ПЭП П121-2,5-450 по поверхности катания и боковым поверхностям головки;

5) контроль сварного стыка зеркальным методом в области шейки при сканировании ПЭП П121-2,5-450 по поверхности катания головки при условии, что расстояние от торцов рельсов до болтового отверстия превышает 380 мм.

Дата: 2019-07-31, просмотров: 475.