По степени непрерывности процесса производства различают непрерывно-поточные и переменно-поточные линии. На непрерывно-поточных линиях операции равны или кратны ритму, т. е. синхронизированы во времени.

На переменно-поточных (прямоточных) линиях нормы времени по операциям не равны и не кратны ритму. Они встречаются в обрабатывающих цехах, где из-за разности производительности и оснащения возможности синхронизации ограничены. Оборудование на таких линиях расставлено по ходу технологического процесса, но транспортные устройства не являются регуляторами темпа работы.

Прерывно-поточные линии наиболее часто организуются в механических цехах, где добиться равенства или кратности такту норм времени по операциям невозможно. Особенностью расчетов прерывно-поточной линии является необходимость определения периода оборота, размеров межоперационных заделов, определения регламента работы рабочих на основании анализа загрузки рабочих мест и составления стандарт-плана (графика работы) линии.

1.3 Расчет календарно-плановых нормативов в МППЛ с последовательно-партийным чередованием объектов

МППЛ применяют в серийном производстве, главным образом в заготовительных и обрабатывающих цехах предприятий.

Организационные формы МППЛ весьма разнообразны. Наиболее распространенными являются МППЛ с последовательно-партийным чередованием изделий (переменно-поточные линии). При организации таких линий период производства партий изделий i-го наименования расчленяют на несколько периодов оборота линий, в каждый из которых изготавливается только один объект производства.

Для всех объектов в данном случае устанавливают:

- одинаковый средний такт и частные ритмы выпуска партий изделий;

- частные такты и частные ритмы;

- одинаковый такт и частные ритмы.

Число рабочих мест (станков) для всех объектов производства может быть как одинаковым, так и различным. За рабочим местом закрепляют одну или несколько операций каждого объекта производства. Состав операций технологического процесса для всех объектов производства может быть одинаковым, а может быть и различным по нескольким операциям. Последовательность операций технологического процесса для всех объектов производства остается прямоточной.

Нормы штучного времени могут быть одинаковыми, различными по нескольким общим операциям, различными по всем общим операциям (причем различие по всем общим операциям одностороннее (либо все увеличиваются, либо все уменьшаются) и двустороннее), а также различными по одной общей операции.

Технологическое оснащение: разное для различных объектов производства, требующее переналадки; одинаковое или разное по отдельным объектам производства, требующее или не требующее переналадки.

Для МППЛ с последовательно-партийным запуском предметов труда, как правило, имеют место типовой технологический процесс с одинаковой последовательностью операций, унифицированное технологическое оснащение по однотипным операциям, поштучная передача деталей (изделий) от операции к операции и цепное расположение оборудования (рабочих мест).

Организация работы МППЛ основывается на расчете двух групп календарно-плановых нормативов.

К первой группе КПН относятся:

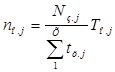

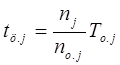

- частный такт (ритм) выпуска изделия j-го наименования (  ), мин/шт., или (

), мин/шт., или (  ), мин/партию;

), мин/партию;

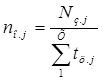

- число станков (рабочих мест) по каждой j-й операции, по все номенклатуре предметов труда, объединенных на поточной линии (  )

)

Ко второй группе КПН относятся:

- размер партии изделий (деталей) j-го наименования (  );

);

- периодичность (ритмичность) чередования партий изделий (деталей) j-го наименования (  );

);

- длительность производственного цикла обработки партии деталей j-го наименования (  ).

).

1.3.1 Расчет первой группы календарно-плановых нормативов

Заданием на разработку МППЛ предусмотрен выпуск изделий, имеющих одинаковый (или различный по небольшому количеству) состав операций технологического процесса, при этом сохраняется прямоточность по всем объектам, но детали различных наименований имеют различные нормы штучного времени по всем (или большинству) операциям обработки, технологическое оснащение различное, требуется переналадка оборудования.

В этом случае изготовление всех изделий j-го наименования ведется с частными тактами и одинаковым количеством рабочих мест, т.е  = var,

= var,  = const .

= const .

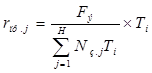

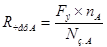

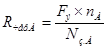

Частный такт по каждому j-му наименованию продукции определяется по формуле

(1.1)

(1.1)

где  — суммарная трудоемкость обработки изделия (узла, детали) j-го наименования с учетом

— суммарная трудоемкость обработки изделия (узла, детали) j-го наименования с учетом  , мин.

, мин.

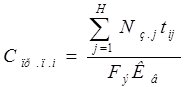

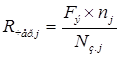

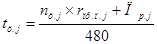

Количество рабочих мест (станков), необходимых для выполнения каждой i-й операции, определяют по формуле (1.2).

(1.2)

(1.2)

где  — норма штучного времени i-й операции изделия (детали, узла) для j-го наименования, мин;

— норма штучного времени i-й операции изделия (детали, узла) для j-го наименования, мин;

— коэффициент выполнения норм времени на i-й операции.

— коэффициент выполнения норм времени на i-й операции.

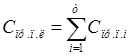

Общее количество рабочих мест на линии определяют по формуле

(1.3)

(1.3)

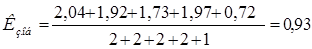

Коэффициент загрузки оборудования во всех случаях определяют по формуле

(1.6)

(1.6)

где  и

и  — соответственно расчетное и принятое количество единиц оборудования (рабочих мест).

— соответственно расчетное и принятое количество единиц оборудования (рабочих мест).

1.3.2 Расчет второй группы календарно-плановых нормативов

При определении размера партии изделий j-го наименования (  ) на МППЛ должно соблюдаться условие

) на МППЛ должно соблюдаться условие

(1.7)

(1.7)

Желательно, чтобы это отношение было целым числом. Количество изделий, выпускаемых поточной линией за период оборота, определяют по формуле

(1.8)

(1.8)

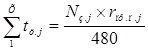

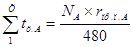

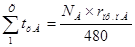

где  — суммарная занятость поточной линии изготовлением изделий (деталей) j-го наименования по всем партиям в плановом периоде, смен;

— суммарная занятость поточной линии изготовлением изделий (деталей) j-го наименования по всем партиям в плановом периоде, смен;

— период оборота линии при изготовлении деталей j-го наименования, смен.

— период оборота линии при изготовлении деталей j-го наименования, смен.

При периоде оборота линии, равном одной смене,

(1.9)

(1.9)

или..  ,

,  и т.д.

и т.д.

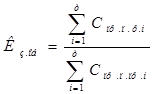

Суммарную занятость поточной линии изделиями (деталями)_j-го наименования в плановом периоде устанавливают по формуле

(1.10)

(1.10)

или  ,

,  и тд.

и тд.

Периодичность чередования партии изделий (деталей) j-го наименования в соответствии с выбранной партией определяется по формуле

(1.11)

(1.11)

или  ,

,  и тд.,

и тд.,

где  — эффективный фонд времени работы линии, дней.

— эффективный фонд времени работы линии, дней.

Длительность производственного цикла (занятость МППЛ обработкой партии изделий j-го наименования) определяют по формуле

(1.12)

(1.12)

или  смен.

смен.

Виды транспортных средств для межоперационного и межцехового перемещения изделий выбирают так же, как и для ОППЛ.

Стандарт-план МППЛ строится на период, равный наибольшему периоду чередования, но не более чем на один месяц.

Стандарт-план МППЛ должен отражать:

- чередование изделий на линии;

- время занятости линии изготовлением каждого изделия j-го наименования;

- режим работы линии в периоды, когда она работает со свои частными тактами при изготовлении изделий j-го наименования.

Кроме того, строится т графиков стандарт-планов ОППЛ на период оборота линии, так как когда обрабатывается одно изделие, МППЛ работает как ОППЛ. Другими словами, необходимо построить графики работы линии, графики регламентации труда, рассчитать межоперационные оборотные заделы по каждому j-му наименованию изделий. Если т < 3, то графики строят по всем наименованиям изделий, а если т > 3 то графики стандарт-планов строят только для ведущих изделий (деталей), количество которых не должно превышать 3

Исходными данными для построения стандарт- плана МППЛ являются:

- месячная (годовая) программа каждого j-го наименования изделия (  ), шт.;

), шт.;

- программа каждого j-го наименования изделия за период оборота линии (  ) , шт.;

) , шт.;

- период оборота линии (  ), смен;

), смен;

- технологический процесс по изготовлению изделий каждого j-го наименования и нормы времени по выполнению каждой i-й операции.

Методика построения стандарт- плана МППЛ с последовательно-партийным чередованием аналогична методике построения стандарт- плана МНПЛ, а методика построения графиков стандарт- планов по каждому j -му наименованию изделия аналогична методике построения стандарт- плана для ОППЛ.

В качестве примера рассмотрим третий вариант расчета первой группы КПН и первую форму смены объектов производства при расчете второй группы КПН.

В механообрабатывающем цехе на МППЛ (переменно-поточной) обрабатываются детали трех наименований : А, Б и В. Месячная программа выпуска деталей каждого наименования: А — 1800, Б— 2400, В — 3600 шт. Нормы времени выполнения каждой операции соответственно составляют (мин):

Таблица 1.1. Нормы времени выполнения операций

| Деталь | А | Б | В |

| 3,1 | 3,2 | 6.25 |

| 3,0, | 3.1 | 5.70 |

| 3,2 | 3,1 | 4.75 |

| 3.0 | 2,9 | 6,15 |

| - | - | 3,5 |

Режим работы линии — двухсменный. Продолжительность рабочей смены — 8 ч. В месяце 20 рабочих дней. Потери времени на плановые ремонты составляют 9% номинального фонда времени, на переналадку единицы оборудования (  ) — 20 мин. Рассчитаем КПН первой и второй групп и построим стандарт-план МППЛ.

) — 20 мин. Рассчитаем КПН первой и второй групп и построим стандарт-план МППЛ.

1. Определяем суммарную трудоемкость по изделиям, обрабатываемым на МППЛ:

= 3,1 + 3,0 + 3,2 + 3.0 = 12.3 мин;

= 3,1 + 3,0 + 3,2 + 3.0 = 12.3 мин;

= 3.2 + 3,1 +3,1 +2,9= 12.3 мин;

= 3.2 + 3,1 +3,1 +2,9= 12.3 мин;

= 6,25 + 5,70 + 4,75 + 6,15 = 22.85 мин.

= 6,25 + 5,70 + 4,75 + 6,15 = 22.85 мин.

С учетом пятой операции

= 6,25 + 5,70 + 4,75 + 6,15 + 3,5 = 26,35 мин.

= 6,25 + 5,70 + 4,75 + 6,15 + 3,5 = 26,35 мин.

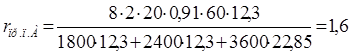

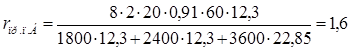

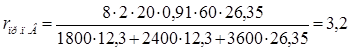

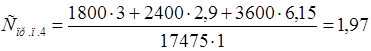

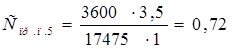

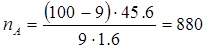

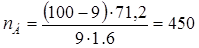

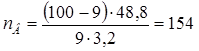

2. Определяем частные такты по каждому j-му наименованию деталей:

мин/шт.;

мин/шт.;

мин/шт.;

мин/шт.;

мин/шт.;

мин/шт.;

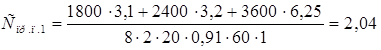

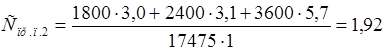

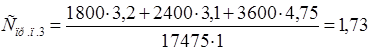

3. Определяем количество рабочих мест, необходимых д: выполнения каждой 1-й операции:

(принимаем  =2)

=2)

(принимаем  =2)

=2)

(принимаем  =2)

=2)

(принимаем  =2)

=2)

(применением  =1)

=1)

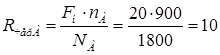

4. Определяем коэффициент загрузки оборудования МППЛ:

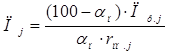

5. Определяем размер партии деталей j-го наименования формула

Где  - допустимый процент потерь времени на простои рабочих мест при смене партий предметов на линии (

- допустимый процент потерь времени на простои рабочих мест при смене партий предметов на линии (  =2-8%);

=2-8%);

- средняя длительность простоя рабочего места при переналадке линии, мин.

- средняя длительность простоя рабочего места при переналадке линии, мин.

(принимаем

(принимаем  = 900 шт.);

= 900 шт.);

(принимаем

(принимаем  = 600 шт.);

= 600 шт.);

(принимаем

(принимаем  = 900 шт.).

= 900 шт.).

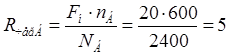

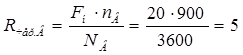

10. Определяем периодичность чередования партий деталей j -го наименования:

дней;

дней;

дней;

дней;

дней.

дней.

Наиболее общими признаками организации поточного производства являются:

1. Изготовление на поточной линии одного или нескольких наименований изделий, близких между собой по конструктивным особенностям, технологии изготовления и габаритам.

2. Расчленение процесса производства на равные или кратные по трудоемкости операции и установление целесообразной их последовательности. Такое расчленение и синхронизация операций служат предпосылкой непрерывности — одного из признаков передовой организации производства.

3. Закрепление операций за определенными рабочими местами и цепочное расположение последних по ходу технологического процесса в виде поточной линии. Это расположение обеспечивает наиболее короткий путь прохождения обрабатываемого предмета труда и возможность применения межоперационного транспорта постоянного направления.

4. Оснащение рабочих мест поточной линии специальным оборудованием, инструментом и приспособлениями, обеспечивающими высокопроизводительное выполнение закрепленных операций.

5. Одновременное выполнение операций на всех или на большинстве рабочих мест. Этим обеспечивается параллельность — один из основных признаков передовой организации производства.

6. Наличие специального межоперационного транспорта, который перемещает обрабатываемую продукцию и поддерживает заданный ритм производства. На непрерывно-поточных линиях с принудительным ритмом функции перемещения полуфабрикатов выполняют конвейеры.

Основным звеном поточного производства является проточная линия, под которой понимается совокупность рабочих мест, расположенных в последовательности технологического процесса и предназначенных для выполнения определенных, закрепленных за ними операций.)

Дата: 2019-07-31, просмотров: 313.