РЕМОНТ РЕДУКТОРА ЗАДНЕГО МОСТА АВТОМОБИЛЯ ВАЗ

ВОССТАНОВЛЕНИЕ ВАЛА ВЕДУЩЕГО

К У Р С О В О Й П Р О Е К Т

КП 1705.199.03.000.ПЗ

Руководитель

МИНЬКО А.М.

Учащийся

КАМЕНЩИКОВ В.А.

г.Ангарск-2003 год

УТВЕРЖДЕНО:

на цикловой комиссии

Председатель ______________

«_____» ____________ 200___г.

ЗАДАНИЕ

для курсового проектирования по учебной дисциплине

«Ремонт автомобилей и двигателей»

Студенту ______________ курса ___________________________группы

Ангарского промышленного политехнического колледжа

КАМЕНЩИКОВУ Владлену Александровичу

Тема задания Ремонт редуктора заднего моста автомобиля ВАЗ. Восстановление вала ведущего.

Введение: Краткое описание вопросов, разработанных в проекте.

Обоснование целесообразности восстановления.

Организация ремонта.

1.1. Описание устройства и последовательности разборки сборочной единицы редуктора заднего моста

1.2. Очистка и мойка деталей редуктора заднего моста

1.3. Дефектация и сортировка деталей сборочной единицы редуктора заднего моста

2. Расчетно-технологическая часть проекта: ___________________________

2.1 последовательность операции для устранения дефектов

2.2 Выбор оборудования

2.3 Выбор рабочего (режущего) и измер. инстр.

2.4 Расчет режим работы по операциям

2.4.1 Операция токарная

2.4.2 Операция наплавочная

2.4.3 Операция токарная

2.4.4 Операция шлифовальная

2.5 Техническое нормирование станочных работ

3. Техника безопасности и противопожарные мероприятия при выполнении ремонта сборочной единицы и восстановления детали______________

____________________________________________________________________

Графическая часть проекта выполняется на двух листах формата А1 (594-841).

Сборочный чертеж ремонтируемой сборочной единицы.

Формат А1 (594-841)

Допускается выполнение сборочного чертежа на формате А2 (420-597)

____________________________________________________________________

Технологическая карта.

4.2.1. Рабочий или ремонтный чертеж восстанавливаемой детали А3 (297-420) __________________________________________________________

Маршрутная карта на восстановление детали формат А3 (297-420).

____________________________________________________________________

Эскизы к операциям 4 шт. формат А4 (210-297)

Дата выдачи ______________________

Срок окончания____________________

Зав. отделением____________________

Преподаватель ____________________

СОДЕРЖАНИЕ

Введение ................................................................................................ - 5

1.1. Схема разборки вала ведущего..................................................... - 6

1.2. Очистка и мойка деталей входящих в К.П. с описанием применяемого оборудования, процесса мойки, современных моющих средств и режимов мойки............................................................................... - 8

1.3. Дефектация...................................................................................... - 11

2 Расчетно-технологическая часть........................................................ - 12

2.1. Последовательность операций, выполняемых для устранения дефектов......................................................................................................... - 12

2.2. Выбор оборудования..................................................................... - 14

2.3. Выбор инструментов...................................................................... - 15

2.4. Расчет режимов работы по операциям......................................... - 16

2.4.1 Операция токарная предварительная......................................... - 16

2.5. Техническое нормирование станочных работ.............................. - 19

2.6. Операция токарная окончательная (чистовая)............................. - 21

2.7. Операция шлифовальная............................................................... - 21

2.8. Техническое нормирование........................................................... - 23

2.9. Операция наплавочная................................................................... - 25

2.10. Техническое нормирование шлифовальных работ.................... - 25

Литература ........................................................................................... - 27

| ||||

| ||||

ВВЕДЕНИЕ

В процессе эксплуатации автомобиля его рабочие свойства постепенно ухудшаются из-за изнашивания деталей. Исправным считают автомобиль, который соответствует всем требованиям нормативно-технологической документации. Работоспособный автомобиль в отличии от исправного должен удовлетворять лишь тем требованиям выполнение которых позволяет использовать его по назначению без угрозы безопасности движения.

В процессе эксплуатации автомобиля его рабочие свойства постепенно ухудшаются из-за изнашивания деталей. Исправным считают автомобиль, который соответствует всем требованиям нормативно-технологической документации. Работоспособный автомобиль в отличии от исправного должен удовлетворять лишь тем требованиям выполнение которых позволяет использовать его по назначению без угрозы безопасности движения.

Повреждением называют переход авто в неисправные, но работоспособные состояния. Отказом называют переход автомобиля в неработоспособное состояние.

Текущий ремонт автомобилей производят на АТП. Он должен обеспечивать гарантированную работоспособность автомобиля на пробеге другого очередного планового ремонта но не менее пробега другого очередного ТО-2. При длительной эксплуатации автомобилей достигают такого состояния когда их ремонт в условиях АТП становится невозможным или экономически нецелесообразным, в этом случае они направляются на авторемонтные предприятия (АРП).

Основными источниками экономически эффективными и КР автомобилей является использование оснащенного ресурса их деталей.

Формулировка.

Около 70-75% деталей автомобилей поступивших в КР могут быть использованы повторно, либо без ремонта, либо после их восстановления. К ним относятся большинство наиболее сложных и дорогостоящих деталей, а так же валы, оси, цапфы и другие.

Стоимость восстановления этих деталей не превышает 10-50% стоимости их изготовления. Это достигается только при наличии, централизованного ремонта в условиях АРП с специально оборудованными производственными цехами участками и отделениями. При этом достигается большая экономия металла и энергетических ресурсов. В последнее время АРП либо закрываются, либо перепрофилируются из-за малой эффективности или неконкурентоспособности с автомобильными заводами и автомобильными иностранными производствами.

Целенаправленная работа завода изготовителя по повышению ресурса рам и кабин и доведению их до срока службы а/м способствует резкому сокращению сферы применению КР полнокомплектным автомашинам (Камаз, ЗиЛ). Это тенденция развития авторемонтного производства вызывает изменения функции АРП, которая становится преимущественно предприятием по капитальному ремонту агрегатов.

Рабочее место дефектовщика

1 - Контейнер; 2 - рольганг; 3 - слесарный стол; 4 – пресс; 5 – стол дефектовщика; 6 – пуль управления; 7 – шкаф с контрольно-измерительным инструментом; 8 – монорельс; 9 – поворотно-консольный кран; 10 – тележка с подъемным столом; 11 – направляющая; 12 – приводная станция тележки; 13 – контейнер для металлолома; 14,15 – подвижные захваты; 16 – пишущая машинка; 17 – стол для инструмента.

На обработку деталей

|

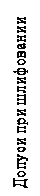

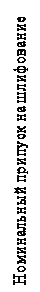

Рис. Схема расположения припусков и допусков на обработку детали.

Номинальный припуск для шлифования складывается из основного припуска и величины допуска для чистового обтачивания, т.е.

Z3=Z3+S2; мм,

где Z3 – основной припуск на шлифование (0,1-0,2) мм. на сторону.

Принимаю 0,15мм.

S2 – допуск для чистового обтачивания равен (0,3-0,4)Z2,

где Z2 – основной припуск на чистовое обтачивание равен 0,2мм., отсюда

Z3=0,15+0,6=0,21

Номинальный припуск на чистовое обтачивание складывается из основного припуска и допуска на черновое обтачивание.

Z2=Z2+S; S=(0,3-0,4)Z1,

где Z1 – припуск на черновое обтачивание равен 0,2-2мм. Принимаю 2мм., отсюда Z1=0,8мм. на сторону.

Общий припуск на механическую обработку на сторону

Zобщ=Z3+Z2+Z1=3,01мм.

Принимаю 3мм.

Тогда диаметр заготовки d3=46мм.

Диаметр заготовки принимается в соответствии с ГОСТ по справочнику Конструктора-Машиностроение ТОМ1, Ануфьев, с.130.

Если заготовка выбирается диаметром больше чем расчетный, то при черновой (предварительной) обработке снимается слой металла за 1 проход до номинального размера, под чистовое обтачивание.

Операция токарная

Для получения восстановленной поверхности детали более высокого качества и однородной по материалу рекомендуется перед наплавкой ее протачивать для устранения неровностей и задиров. Поверхности рекомендуется протачивать с уменьшением диаметра от номинального на 1-2мм. Принимаю 1мм, т.е. на сторону 0,5мм.

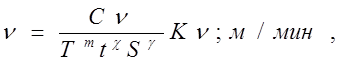

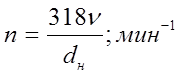

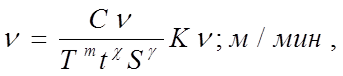

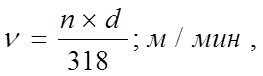

Назначаю режимы обработки. Глубина резания t=0,5мм., подача S принимается в зависимости от мощности станка, жесткости системы СПИД, прочности режущей пластины резца и державки, принимаю S=0,4мм/об [2], с.266, Табл.11. Подача корректируется по паспортным данным станка, т.к. для токарной операции принимаю токарно-винторезный станок 16К20, то S=0,4мм/об. Скорость резания рассчитывается по формуле:

где Сv – коэффициент резания и при наружном продольном точении проходными резцами с материалом режущей части резца Т15К6 (титана 15%, кобальта 6% и остальное карбид вольфрама). Принимаю Сv=350.

Принимаю m=0,2, х=0,15, у=0,35.

Кv – коэффициент учитывающий влияние материала заготовки, состояние поверхности, материала инструмента и т.д. В учебных целях принимаю равный 1.

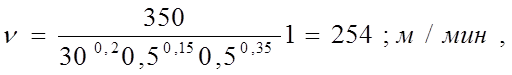

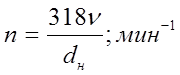

Частота вращения детали рассчитывается по формуле:

При расчете получили n=2692

Расчетная частота вращения шпинделя корректируется с паспортными данными станка 16К20 и принимаю 1600.

Операция наплавочная

Автоматическая вибродуговая наплавка служит для восстановления изношенных поверхностей. Основным преимуществом является небольшой нагрев детали (около 1000С, малая зона термического влияния, возможность получения наплавленного металла с требуемой твердостью и износостойкостью без дополнительной термической обработки.

Рис. Автоматическая вибродуговая наплавка.

1. Обрабатываемая деталь. 2. Механизм подачи проволоки. 3. Барабан с проволокой. 4. Мундштук. 5. Схема двигателя для подачи проволоки.

Сущность процесса АВДН заключается в периодическом замыкании и размыкании находящейся под током электродной проволоки и поверхности детали. Каждый цикл вибрации поволоки включает в себя 4 последовательно протекающих процесса:

- короткое замыкание;

- отрыв электрода от детали;

- электрический разряд;

- холостой ход.

При отрыве электрода от детали на ее поверхности остается частичка приварившегося металла.

В качестве источника тока применяют низковольтные генераторы типа АНД 500/250 и АНД 1000/500.

В качестве наплавочных головок применяют УАНЖ – 5,6; ВДГ – 5 электромагнитные вибраторы, либо КУМА – 5 с механическим вибратором.

В качестве наплавочных головок применяют УАНЖ – 5,6; ВДГ – 5 электромагнитные вибраторы, либо КУМА – 5 с механическим вибратором.

В качестве проволоки применяют Нn-60, 80, Св-08.

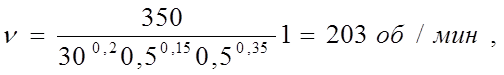

Скорость наплавки определяется опытным путем в зависимости от скорости подачи электродной проволоки.

v=(0,4-0,7)vn

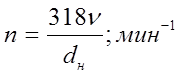

либо по формуле:

где d – диаметр электродной проволоки (принимается в зависимости от толщины наплавочного слоя) при толщине 3,5мм. d=2,5

vn – скорость подачи l 3,5мм/мин. Принимаю 3м/мин – 50 мм/с.

К – коэффициент перехода электродной проволоки в наплавленный металл (0,8-0,9)

h – заданная толщина наплавки;

S – Шаг наплавки, зависит от d проволоки. Принимаю 2,8 мм/об.

По паспортным данным станка 16К20 максимальная подача 2,8мм/об.

а – коэффициент, учитывающий отклонения фактической площади сечения наплавленного слоя от площади прямоугольника с высотой h. Принимаю 1.

Это значение соответствует требованиям на наплавку, где значения в пределах от 5 до 20 мм/с.

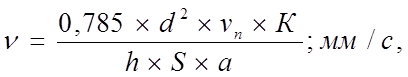

Частота вращения детали рассчитывается по формуле

и равна 13 об/мин.

Т.к. nmin шпинделя станка 16К20 составляет 12,5 об/мин, то близкие к этой величине расчетные частоты вращения округляются до 12,5 об/мин, либо станок оборудуется дополнительным редуктором снижающим частоту вращения шпинделя до 1-20 об/мин, либо до расчетного значения.

2.5 Операция токарная предварительная (черновая)

Режим обработки t=Z1=2мм.

Скорость подачи рассчитывается по формуле:

Считаем

тогда частота вращения шпинделя будет равна (dн/4 мм)

Частота вращения будет равна n=1618. Принимаю n=1600.

Тогда действительная скорость v будет равна

Действительная скорость равна v=101 м/мин

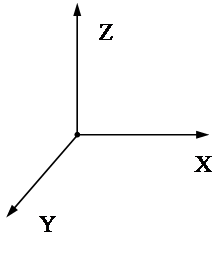

Сила резания. Принято раскладывать на составные по осям координат станка (см. рис. ).

FZ – тангенциальная (окружная)

FZ – тангенциальная (окружная)

FY – радиальная

FX – осевая

FZ=10 Cр tx Sy vn Кр; Н

где Ср – коэффициент резания [2] Табл.22 с.273

Ср=300, х=1, y=0,75, n=-0,15, Кр=1

|

Отсюда следует, что

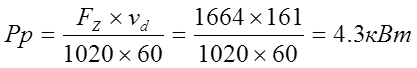

FZ=10 300 21 0,50,75 161-0,15 1= 1664 Н

Тогда мощность резания рассчитывается по формуле:

Мощность электродвигателя р.n.ф.

Рdв = Рр/h=4,3/0,75=57 кВт.

По паспортным данным мощность двигателя токарно-винторезного станка 16К20 8 кВт.

Если нагрузка станка 75% и более, то станок выбран правильно. При меньшей загрузке необходимо принять станок меньшей мощности двигателя, в противном случае увеличивается потребление реактивной энергии, т.е. уменьшается СОS.

Операция шлифовальная

Наружное круглое шлифование выполняется тремя способами:

- способом продольной подачи

Рис. .Продольная подача

При наружном круглом шлифовании способом продольной подачи припуск на обработку снимается за несколько проходов. Шлифовальный круг вращательное движение вокруг своей оси и поступательное в направлении обрабатываемой детали. Поступательное движение шлифовального круга.

- способом поперечной подачи

При наружном круглом шлифовании методом поперечной подачи шлифовальный круг обрабатывает одновременно всю длину вращаемой детали без продольного перемещения круга.

- способом глубинного шлифования

При глубинном шлифовании круг, установленный на полную глубину шлифования имеет вращательное движение и поступательное вдоль вращения детали.

Весь припуск при глубинном шлифовании (0,1-0,3мм) снимается за один проход.

Техническое нормирование

В нормируемое время входят все затраты рабочего времени включая в состав технико-обоснованной нормы на операцию (То) и необходимую для работы в соответствии с технологическим процессом (тв1 Тdon Tn.з).

Техническая норма штучно-калькуляционного времени рассчитывается по формуле

Тшк=То+Тв+Тdon+Тnз/П, мин

Тш=То+Тв+Тdon,

где То – основное (машинное время) – это время в течении которого происходит изменение формы, размеров, внутренних свойств детали (мин).

Тв – вспомогательное время – это время затрачиваемое действия обеспечивающее выполнение данное работы. К нему относятся: установка, закрепление, снятие детали, наладка оборудования, перестановка инструмента, обмер детали.

Тon=То+Тв

Оперативное время – это время в течение которого выполняется работа, непосредственно направленная на выполнение данной операции.

Тdon – дополнительное время состоит из времени на организационно-техническое обслуживание рабочего места и времени на отдых и личные надобности.

В организационно-техническое обслуживание рабочего места входят следующие работы: заточка инструмента, смазка станка, правка шлифовального круга … ….

Тdon=(То+Тв)к/100мин,

где К – отношение Тdon к То (%) устанавливается для каждой операции

Тnз – подготовительно заключительное время, затрачиваемое рабочим на подготовку к работе. Его продолжительность зависит от организации.

Техническое нормирование

Операция – токарная предварительная

То=l*i/s*n.мин,

где l=l+y

где l=l+y

Y – величина прохода резца на врезание и перебег, для токарных работ y=5, мм

L=30+5=35, мм

То=35*1/0,5*1600=35/800=0,04мм

Тв – рассчитывается по формуле:

Тв=Тв.уст+Тв.пр+Тв.изм.(мин),

где Тв.уст – время на установку детали в основном зависит от массы и способов крепления. Тв.уст=0,5-1. мин. Принимаем Тв.уст=1. мин.

Тв.пр – время на проход 0,5-1мм беру 1 мин.

Тв.изм – время на измерение 0,5-1 мин. Принимаю 1 мин.

Тв=1+1+1=3мин.

Дополнительное время:

Тdon=((То+Тв)*К)/100;мин

К=8%

Тdon-((0,4+3)*8)/100-0,24часа-14секунд

Время штучное на одну операцию

Тш=То+Тв+Тdon

Тш=0,04+3+0,24=3,28 (3мин 16 сек.)

Штучное время на восстановление детали определяется по формуле

Тш=То+Тв+Тdon=0,9+3,5+0,39=4,79 мин.

Общее штучное время

Тш.общ=Тш1+Тш2+Тш3+Иш4=

=3,28+2,93+3,28+4,79==14,28 мин.

Литература

1. С.И.Румянцев и другие, Ремонт автомобилей, м., Транспорт, 1988-327с.

2. Ю.А.абрамов и другие, Справочник технолога машиностроителя Том 2, М., Машиностроение, 1986-496с.

3. Г.А.Броневич, Курсовое и дипломное проектирование, М., Стройиздат, 1973-240с.

4. И.Я.Корчанов, Технология и организация ремонта и строительных машин и оборудования, М., Стройиздат, 1990-351с.

РЕМОНТ РЕДУКТОРА ЗАДНЕГО МОСТА АВТОМОБИЛЯ ВАЗ

ВОССТАНОВЛЕНИЕ ВАЛА ВЕДУЩЕГО

К У Р С О В О Й П Р О Е К Т

КП 1705.199.03.000.ПЗ

Руководитель

МИНЬКО А.М.

Учащийся

КАМЕНЩИКОВ В.А.

г.Ангарск-2003 год

УТВЕРЖДЕНО:

на цикловой комиссии

Председатель ______________

«_____» ____________ 200___г.

ЗАДАНИЕ

для курсового проектирования по учебной дисциплине

«Ремонт автомобилей и двигателей»

Студенту ______________ курса ___________________________группы

Ангарского промышленного политехнического колледжа

КАМЕНЩИКОВУ Владлену Александровичу

Тема задания Ремонт редуктора заднего моста автомобиля ВАЗ. Восстановление вала ведущего.

Введение: Краткое описание вопросов, разработанных в проекте.

Обоснование целесообразности восстановления.

Организация ремонта.

1.1. Описание устройства и последовательности разборки сборочной единицы редуктора заднего моста

1.2. Очистка и мойка деталей редуктора заднего моста

1.3. Дефектация и сортировка деталей сборочной единицы редуктора заднего моста

2. Расчетно-технологическая часть проекта: ___________________________

2.1 последовательность операции для устранения дефектов

2.2 Выбор оборудования

2.3 Выбор рабочего (режущего) и измер. инстр.

2.4 Расчет режим работы по операциям

2.4.1 Операция токарная

2.4.2 Операция наплавочная

2.4.3 Операция токарная

2.4.4 Операция шлифовальная

2.5 Техническое нормирование станочных работ

3. Техника безопасности и противопожарные мероприятия при выполнении ремонта сборочной единицы и восстановления детали______________

____________________________________________________________________

Дата: 2019-07-30, просмотров: 307.