МЕТОДИКА РАСЧЕТА ДИСКОВОГО ФАСОННОГО РЕЗЦА

1.1.1. Исходные данные:

Деталь: вид заготовки; марка материала; твердость и предел прочности; размеры, точность и шероховатость обработанных поверхностей детали.

Оборудование: модель станка.

Выбор базовой точки на профиле детали.

Базовая точка лежит на наименьшем радиусе детали.

1.1.3. Выбор количества узловых точек N на профиле детали

Узловые точки определяются пересечениями линейных участков профиля детали.

Выбор инструментального материала

Дисковые фасонные резца изготавливаются цельными из быстрорежущих сталей или сборными с режущей частью из твердого сплава. При обработке заготовок из конструкционных и легированных сталей применяются резцы из быстрорежущих сталей типа Р6М5 и твердых сплавов типа TI5K6, для обработки заготовок из чугунов и цветных сплавов - резцы из твердых сплавов типа ВК8.

Выбор основных параметров дискового фасонного резца

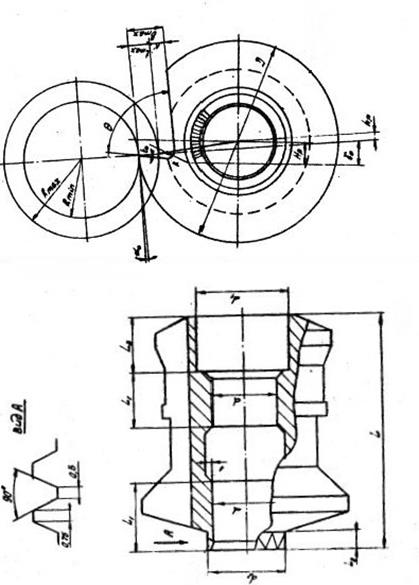

Основными конструктивными параметрами дискового фасонного резца является наружный диаметр D, диаметр отверстия под оправку d , ширина резца L, элементы крепления резца α2 и l2 (рис.1.1.1).

Конструктивные размеры резцов (рис. 1.1.1) выбираются по таблице 1.1.1 в зависимости от максимальной глубины профиля обрабатываемой детали

tmax = Rmax – Rmax , мм, (1.1.1)

где Rmax и Rmax – соответственно максимальный и минимальный радиусы детали, мм.

Таблица 1.1.1

Конструктивные параметры дисковых фасонных резцов, мм

| Глубина профиля детали tmax | Параметры фасонного резца |

| ||||||

| Диаметры | Ширина bmax | Зазор К | Радиус R | Диаметр d2 | Длина l2 | |||

| Dh13 | α H8 | d1 | ||||||

| До 4 | 30 | 10 | 16 | 7 | 3 | 1 | - | - |

| 4 – 6 | 40 | 13 | 20 | 10 | 3 | 1 | 20 | 2 |

| 6 – 8 | 50 | 16 | 25 | 12 | 4 | 1 | 26 | 3 |

| 8 – 10 | 60 | 16 | 25 | 14 | 4 | 2 | 32 | 3 |

| 10 – 12 | 70 | 22 | 34 | 17 | 5 | 2 | 35 | 4 |

| 12 – 16 | 80 | 22 | 34 | 20 | 5 | 2 | 40 | 4 |

| 16 – 18 | 90 | 22 | 34 | 20 | 5 | 2 | 45 | 5 |

| 18 – 21 | 100 | 27 | 40 | 26 | 5 | 2 | 50 | 5 |

Рис 1.1.1.

Таблица 1.1.2

Геометрические параметры дисковых фасонных резцов

| Обрабатываемый материал | Предел прочности, σb, МПа | Твердость, НВ | Передний угол γ | Задний угол α | |

| Материал режущей части | |||||

| Быстрорежущая сталь | Твердый сплав | ||||

| Медь, алюминий | - | - | 25 – 30 | - | 8 – 15 |

| Сталь | до 500 | до 150 | 20 – 35 | 10 – 15 | 10 – 12 |

| Сталь | 500 – 800 | 150 – 235 | 10 – 20 | 10 – 15 | 10 – 12 |

| Сталь | 800 – 1000 | 235 – 290 | 10 – 15 | 0 – 5 | 10 – 12 |

| Сталь | 1000–1200 | 290 – 350 | 5 – 10 | 0 – 5 | 10 – 12 |

| Бронза, латунь | - | - | 0 – 5 | - | 8 – 10 |

| Чугун | - | до 150 | 15 | 0 | 8 – 10 |

| Чугун | - | 150 – 200 | 12 | 0 | 8 – 15 |

| Чугун | - | 200 – 250 | 8 | 0 | 8 – 10 |

Примечания: 1. Допускается применение табличных значений наименьхих диаметров D для меньших значений tmax

2. Длина шлифованных поясков l1 = (0,5-1,0)·d (см рис. 4); дана выточки под головку болта l3 = 0,8·d1 (см. рис. 4)

3. Ширина резца L определяется расчетом, приведенным ниже.

4. Неуказанные предельные отклонения размеров отверстий по квалитету Н14, валов – по квалитету h14,

остальные по квалитету ±IT14/2.

Выбор геометрических параметров режущей части резца

Передний γ и задний α углы резца в периферийной точке выбираются в зависимости от марки и физико-механических свойств обрабатываемого материала и марки инструментального материала по табл. 1.1.2.

Определение высоты установки резца

Относительно линии центров станка

hр = R· sind0, мм, (1.1.2)

где R – наружный радиус резца, мм; d0 – задний угол резца в периферийной точке профиля, град (см. рис. 1.1.1)

Определение расстояния

От оси резца до плоскости передней поверхности

Нр = R·sin·(γ0 + α0), мм, (1.1.3)

где γ0 – передний угол резца в периферийной точке профиля, град (см. рис. 1.1.1)

1.1.9. Определение длины резца (см. рис.1.1.4)

При обработке заготовок из поковок и отливок

L = lg + (4..6), мм. (1.1.4)

При обработке заготовок из прутка

L = lg +S 1 +2S 2 +S 3, мм. (1.1.5)

где S1 – дополнительная режущая кромка для отрезки детали от прутка (S1 на 0,5 – 1,0 мм больше ширины отрезного резца); S 2 – перекрытие режущей кромки, равное 2..3 мм; S 3 – упрочняющая часть резца, равная 2..5 мм.

Определение размеров стружечной канавки

Для беспрепятственного схода стружки необходимо предусмотреть достаточную глубину заточки по передней поверхности резца (см. рис 1.1.1). Размер К зависит от максимальной глубины профиля детали tmax выбирается по табл 1.1.1.

Дата: 2019-07-30, просмотров: 339.