Определение сил и моментов, действующих в кривошипно-шатунном механизме (КШМ) двигателя, необходимо для расчета деталей на прочность, определения основных размеров подшипников, оценки уравновешенности, а также для сравнения его нагруженности с аналогичными серийно-вьшускаемыми двигателями.

Схема сил, действующих на детали КШМ двигателя приведена на рис.5. За время совершения полного рабочего цикла силы изменяются по величине и направлению в зависимости от угла поворота кривошипа коленчатого вала.

В данном проекте значения действующих сил определяются для ряда последовательных положений поршня в течение рабочего процесса при заданной угловой скорости коленчатого вала и номинальной мощности дизеля.

Расчет сил, действующих в кривошипно-шатунном механизме, ведется с использованием программы, разработанной студентом для построения индикаторной диаграммы. С этой целью в блок-схему программы (рис. 4.) вставляются дополнительные блоки с уравнениями сил, действующих в КШМ.

Рекомендуется следующий порядок расчета сил.

Задаются геометрическими размерами шатуна и радиуса кривошипно-шатунного механизма. Радиус кривошипа ( R ) коленчатого вала определяется по величине хода поршня ( S ).

Длину шатуна L определяют, выбирая отношение  в пределах 0,2 ,3. Меньшие значения относятся к двигателям средней быстроходности = ,2 - ,25, а большие значения = ,25 - ,3 - к быстроходным.

в пределах 0,2 ,3. Меньшие значения относятся к двигателям средней быстроходности = ,2 - ,25, а большие значения = ,25 - ,3 - к быстроходным.

В двухтактных двигателях с противоположно-движущимися поршнями (ПДП) величина может быть уменьшена до 0,18.

Исходными данными и уравнениями при расчете сил являются силы воздействия избыточного давления газа на поршень:

, Н (58)

, Н (58)

где FП - площадь поршня, м2;

Рц, Р0 - давление рабочего тела в цилиндре и барометрическое давление, Па.

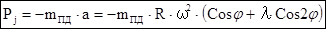

Силы инерции поступательно-движущихся масс поршня и шатуна вдоль оси цилиндра определяются по формуле:

, Н (59)

, Н (59)

где mпд - масса поступательно-движущихся частей, кг;

а - ускорение поршня, м/с2;

w - угловая скорость вращения коленчатого вала, рад/с.

В соответствии с условиями работы и характеристикой дизеля студент выбирает материал поршня и по табл. 6 удельную величину массы поступательно-движущихся частей КШМ.

Таблица 6.

| Тип двигателя | Поршень | m уд , кг/м2 |

| Из легких сплавов | 1000 12 | |

| Средней быстроходности | Составной | 1700 |

| Чугунный | 1600 2 | |

| Из легких сплавов | 700 9 | |

| Быстроходный | Составной | 1000 12 |

| Чугунный | 1300 15 |

Соответственно масса поступательно-движущихся частей КШМ будет:

, кг

, кг

Суммарная сила, действующая на палец вдоль оси цилиндра, рассчитывается по формуле:

, Н (60)

, Н (60)

Нормальная составляющая от разложения силы Р S направлена перпендикулярно к оси цилиндра и определяется по формуле:

Н (61)

Аналогичным образом находятся силы:

, Н (62)

, Н (62)

, Н (63)

, Н (63)

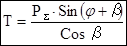

и сила, действующая по кривошипу:

, Н (64)

, Н (64)

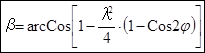

Для расчета сил по формулам (58 - 64) угол определяется приблизительно:

, (65)

, (65)

Уравнения (58 – 65) включаются в блоки 3, 8 и 13 программы расчета индикаторной диаграммы, приведенной в разделе 3.

В блоках 4, 9 и 14 величины сил выводятся на печать.

Результаты расчетов на ЭВМ включаются в пояснительную записку в качестве приложения. По результатам расчетов строятся диаграммы сил, действующих в КШМ (см. рис.6 и 7).

5. ПРИБЛИЖЕННЫЙ РАСЧЕТ ОСНОВНЫХ ДЕТАЛЕЙ КШМ ДИЗЕЛЯ

Приближенный расчет выполняется с целью определения геометрических размеров основных деталей КШМ: коленчатого вала, поршня, шатуна. Перед расчетом студентом выбирается и дается обоснование конструкции указанных узлов КШМ, применяемых материалов.

Основные размеры коленчатого вала, поршня и шатуна определяются по условиям достаточной прочности и долговечности.

Коленчатый вал

Коленчатые валы тепловозных дизелей выполняют стальными (коваными или штампованными) (см. рис.9) или чугунными (литыми) (см. рис.10). Отечественные тепловозные дизели выполняются главным образом с чугунными литыми (Д100, 11Д45, Д70) и коваными стальными (Д49, Д50, 1Д12) коленчатыми валами.

Надежность коленчатого вала во многом зависит от рационального выбора его размеров и конструктивных форм, от характера его напряженного состояния, от усталостной прочности и сохранения исходного запаса прочности в процессе эксплуатации. При проектировании коленчатого вала необходимо стремиться к уменьшению его массы при одновременном обеспечении требуемой жесткости.

Особое внимание уделяется точности и чистоте обработки валов. Кроме того коленчатые валы быстроходных двигателей подвергают балансировке.

Ориентировочные размеры стальных и чугунных коленчатых валов определяются из соотношений, представленных в табл.7.

Таблица 7.

| Элементы конструкции | ||

Материал вала

Выбранные размеры шеек коленчатого вала проверяют на величины допускаемых удельных давлений и окружных скоростей v ср. Эти величины определяют условия работы подшипников и сроки их службы. При высоких удельных давлениях и окружных скоростях может происходить выдавливание масляного слоя, разрушение антифрикционного слоя подшипника и ускоренный износ шеек вала.

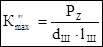

Максимальные удельные давления на подшипники рассчитываются:

· для коренной шейки  , Н/м2 ;

, Н/м2 ;

· для шатунной шейки  , Н/м2

, Н/м2

где g - коэффициент, учитывающий степень увеличения нагрузки на коренную шейку за счёт соседних цилиндров:

g = 1,1 -1,25 - для 4-х тактных двигателей;

g = 1,2 1,5 - для 2-х тактных двигателей;

РZ - максимальная сила от давления газа, действующая в цилиндре;

К’max (10 20) МПа - для высокооборотных и средней оборотности двигателей;

К’max (25 38) МПа - для V-образных форсированных двигателей.

Средние окружные скорости скольжения шеек:

, м/с

, м/с

где d - диаметр коренной и шатунной шейки, м.

Для тепловозных дизелей vср = 6,0 1 м/с.

Литые коленчатые валы дизелей изготавливаются из высокопрочных чугунов с шаровидным графитом, модифицированные ферродобавками с временным сопротивлением на разрыв металла не менее 5,0 МПа. Применяются также жаропрочные чугуны с повышенными механическими свойствами. Например, чугуны марок ВЧ60-2 и ВЧ50-2 позволяют применять поверхностное азотирование. В любом случае необходимо помнить, что снизить нагрузку на подшипники шатунной шейки коленчатого вала можно двумя путями: увеличивая диаметр шейки, или ее длину.

Поршни

У современных форсированных тепловозных дизелей поршневая мощность достигает значений 55 кВт/ дм2 при Рz=12 - 14 МПа. Это приводит к существенному росту термических и механических нагрузок на поршни. Поэтому, как правило, поршни 2-х тактных, а также форсированных 4-х тактных дизелей выполняются охлаждаемыми.

Для изготовления поршней используют чугун, алюминиевые и магниевые сплавы, сталь. Чаще всего поршни изготавливают из чугуна и алюминиевых сплавов.

В зависимости от типа двигателя ориентировочно принимаются основные размеры поршня и составляется его эскиз. Для 4-х тактных дизелей “длинные” поршни (см. рис.11) принимаются при средней быстроходности и рядном расположении цилиндров. “Короткие” поршни (см. рис. 12) преимущественно применяются в высокооборотных дизелях с V-образным расположением цилиндров.

Ориентировочные размеры поршней, поршневых пальцев и колец определяются из соотношений, представленных в табл. 8.

Таблица 8.

| Параметры | Значения для дизелей |

| Диаметр поршня (DП), мм | П.п. 1.1. и 1.2. |

| Толщина днища поршня (), мм: · охлаждаемого · неохлаждаемого | (0,08 -,2)Dц (0,04 ,8)Dц |

| Расстояние от кромки поршня до первого кольца (е), мм | (1,0 -3,) |

| Толщина цилиндрической стенки (m), мм | (0,05 ,8)Dц |

| Длина поршня (H), мм | (1,5 2,)Dц |

| Расстояние от оси пальца до нижней кромки, мм | (0,8 1,2)Dц |

| Диаметр пальца (dП), мм | (0,35 ,5)Dц |

| Длина пальца (lП), мм: · закрепленного · плавающего | (0,88 ,93)Dц (0,8 ,87)Dц |

| Диаметр внутреннего отверстия пальца (dПВ), мм | (0,4 -,7)dп |

| Число компрессионных колец | (5 -7) |

| Толщина кольца (радиальная) (t), мм | (1,25 1,35)Dц |

| Высота кольца (а), мм | (0,5 -1,)t |

| Число маслосъемных колец | (1 4) |

| Высота перемычки между канавками в поршне, мм | (1,0 1,3)а |

Высота поршня Н проверяется по удельному давлению на стенку поршня:

,

,

где N max - максимальная сила бокового давленая на стенку поршня цилиндра, МН;

Н - длина тронковой части поршня (за вычетом ширины колец).

Для чугунных неохлаждаемых поршней Кmax = 0,35 0,45, МПа, для чугунных охлаждаемых - 0,55 - 0,65, а для алюминиевых - 0,8 - 1,0, МПа. Для некоторых форсированных дизелей значение К max может быть повышено до 1,1 МПа.

Шатун

В зависимости от типа двигателя выбирается конструкция шатуна и принимаются его ориентировочные размеры.

Размеры нижней головки шатуна следует согласовать с размерами шатунной шейки коленчатого вала, а верхней – с размерами поршневого пальца и расстоянием между внутренними гранями бобышек поршня.

В зависимости от типа двигателей по литературным данным [1, 2] выбирается конструкция шатуна (см. рис.13 - 15) и принимаются его ориентировочные размеры. При этом расчёт выполняется при выбранном значении - (отношение радиуса кривошипа R, к длине шатуна L), связанного с величиной силы N и габаритными размерами двигателя.

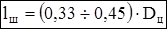

Ориентировочная длина втулки верхней головки шатуна l ш рассчитывается из соотношения:

· для закреплённого в бобышках поршневого пальца:

, м;

, м;

· для плавающего поршневого пальца:

, м;

, м;

Проверочный расчёт на прочность производился, как правило, для стержня шатуна из условия деформации его от действия максимальной величины силы К:

, МПа,

, МПа,

где Fст = 0,06 ,12 - средняя площадь поперечного сечения стержня, м.

[sсж] 80 12 МПа - для углеродистых сталей и

[sсж] 120 - 180 МПа – для легированных сталей.

Ориентировочные размеры шатунов определяются из соотношений, представленных в табл. 9.

Таблица 9.

Значения для дизелей

V -образный

Втулка цилиндра

Конструкция цилиндровых втулок некоторых тепловозных дизелей приведена на рис.16. Конструктивные соотношения в данных методических указаниях не рассматриваются.

Дата: 2019-07-30, просмотров: 286.